2. 华北电力大学 核热工安全与标准化研究所 北京 102206;

3. 非能动核能安全技术北京市重点实验室 北京 102206;

4. 核反应堆系统设计技术国家级重点实验室 成都 610041

2. Institute of Nuclear Thermal-hydraulic Safety and Standardization, North China Electric Power University, Beijing 102206, China;

3. Beijing Key Laboratory of Passive Safety Technology for Nuclear Energy, Beijing 102206, China;

4. State Key Laboratory of Reactor System Design Technology, Chengdu 610041, China

2001年,在第四代核能系统国际研讨会上,超临界水堆 (Supercritical Water-cooled Reactor, SCWR) 被第四代核能系统国际论坛 (Generation Ⅳ International Forum, GIF) 选定为长远开发目标的6种堆芯之一,也是唯一被选定的轻水堆型。中国核动力院结合热工水力实验基础和材料技术方面的成果,2009年提出了中国自主知识产权的超临界水堆 (CSR1000)[1]。超临界水堆具有经济性、安全性、可持续性等综合优势,但在分析其安全性和经济性前,必须了解堆芯热源空间分布和各个冷却剂通道内冷却剂流量,有了这两个数据,可以根据所选定的堆芯结构、燃料组件的几何尺寸、材料的热物性计算堆芯的焓场、温度场。因此,通过以超临界水堆安全分析程序 (Steady SCWR Analysis Code, SCAC) 为基础,建立CSR1000堆芯热工水力计算模型,计算CSR1000各燃料组件冷却剂、慢化剂温度分布、质量流量等情况,同时对各通道燃料组件轴向功率进行分析,结合CSR1000内部燃料组件及外部组件各物理参数变化差异,改善内外燃料组件各通道质量流量分配,为CSR1000设计提供相应理论基础。

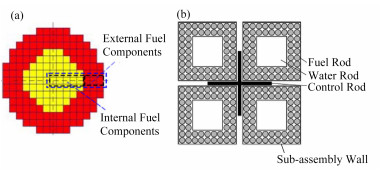

1 研究对象 1.1 CSR1000燃料组件CSR1000堆芯由轻水冷却和慢化,最大的线功率密度[2]达39kW·m-1,热效率达43.5%。堆芯冷却剂流量达1190kg·s-1,堆芯入口的温度是280 ℃,出口温度是500 ℃。在各种燃料组件中设计成十字形控制棒,不仅可以满足燃料中心温度的需求,而且结构简单稳定。CSR1000燃料组件采用十字形控制棒设计,在反应堆压力容器内均匀分布。相对其他超临界水堆而言,CSR1000超临界水堆双流程方案中采用了堆芯内部为第一流程,堆芯外围为第二流程的布置方式。这样能有效地减轻因冷热流体的交叉流动[2-3]而产生的较大热应力,对堆芯结构造成不利影响。燃料组件共177个,燃料组件[4]按照中子能谱的不同分为第一流程组件和第二流程组件。CSR1000采用了具有4个子组件的组件结构如图 1所示。

|

图 1 CSR1000燃料组件分布 (a) 和其中一个燃料组件 (b) Figure 1 Fuel assemblies distribution of CSR1000 (a) and one of fuel assemblies (b) |

在图 1的燃料组件分布中,内部燃料组件有57个,外部燃料组件有120个。内部燃料组件是CSR1000的第一流程燃料组件,冷却剂和慢化剂从上至下,燃料组件下端不进行节流;其余为第二流程燃料组件(外部燃料组件),冷却剂从下至上,而慢化剂从上至下,冷却剂和慢化剂汇集在堆芯底部圆腔,所有燃料组件的下端均进行节流。每个子组件布置56根燃料棒、1个水棒,共224根燃料棒、4个水棒,燃料棒采用绕丝方式固定。

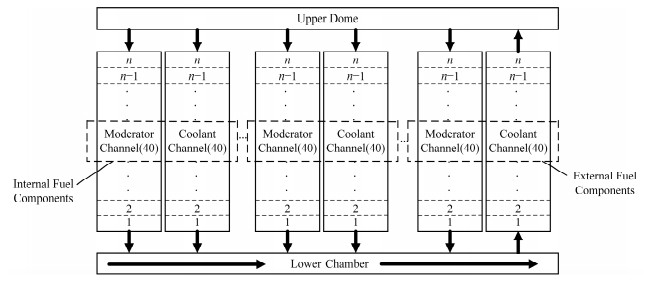

1.2 燃料组件的划分以CSR1000燃料组件中心为中心点,以径向为横轴,分别将CSR1000燃料组件[5-9]进行编号:内部燃料1号、2号、3号、4号、5号组件,外部燃料1号、2号、3号组件,如图 2所示。

|

图 2 燃料组件划分 Figure 2 Fuel assembly partitions |

从图 2可以看出,将燃料组件划分为内部燃料组件和外部燃料组件,分别进行编号处理,图 2是燃料组件图 1(a)分布的正视图,内部燃料组件及外部燃料组件慢化剂都是由上自下流到下腔室。冷却剂在内部燃料组件是由上自下流,但在第二流程是自下往上流。将每个燃料组件划分为40个轴向节点,分别计算每个节点冷却剂和慢化温度及相关热物性参数。

2 计算模型 2.1 冷却剂守恒方程冷却剂守恒方程为:

| $\frac{{\partial {\rho _{\text{c}}}}}{{\partial t}} + \frac{{\partial ({\rho _{\text{c}}}{\nu _{\text{c}}})}}{{\partial z}} = 0$ | (1) |

| ${{\rho }_{\text{c}}}\frac{\partial {{h}_{\text{c}}}}{\partial t}+{{\rho }_{\text{c}}}{{\nu }_{\text{c}}}\frac{\partial {{h}_{\text{c}}}}{\partial z}=\frac{{q}"_{\text{f}}^{{}}{{P}_{\text{h}}}}{{{A}_{\text{c}}}}-\frac{{q}"_{\text{sc}}^{{}}{{L}_{\text{cw}}}}{{{A}_{\text{c}}}}$ | (2) |

式中:z是轴向节点高度,m;

慢化剂守恒方程为:

| $\frac{{\partial {\rho _{\text{m}}}}}{{\partial t}} + \frac{{\partial {\text{(}}{\rho _{\text{m}}}{\nu _{\text{m}}})}}{{\partial z}} = 0$ | (3) |

| ${\rho _{\text{m}}}\frac{{\partial {\nu _{\text{m}}}}}{{\partial t}} + {\rho _{\text{m}}}{\nu _{\text{m}}}\frac{{\partial {\nu _{\text{m}}}}}{{\partial z}} = - \frac{{\partial {P_{\text{m}}}}}{{\partial z}} + {\rho _{\text{m}}}g - \frac{{{f_{\text{m}}}{\rho _{\text{m}}}\nu _{\text{m}}^2}}{{2{D_{{\text{hm}}}}}}$ | (4) |

| ${\rho _{\text{m}}}\frac{{\partial {h_{\text{m}}}}}{{\partial t}} + {\rho _{\text{m}}}{\nu _{\text{m}}}\frac{{\partial {h_{\text{m}}}}}{{\partial z}} = \frac{{q"_{{\text{sm}}}^{}{P_{{\text{hm}}}}}}{{{A_{\text{m}}}}}$ | (5) |

式中:

全堆内的功率分布计算过程如下:

1) 堆芯第i个组件功率:

| ${Q_i} = \frac{{N(t)}}{m}\varphi \left( i \right)$ | (6) |

式中:

2) 堆芯中第i个燃料组件轴向第j个节点的体积释热率:

| ${q_{\text{v}}}\left( {j,i} \right) = \frac{{{Q_i}}}{{n \cdot \pi r_{\text{u}}^2 \cdot {L_{\text{u}}}}}\psi \left( j \right)$ | (7) |

式中:

3) 堆芯中第i个燃料组件中第k个燃料栅元轴向第j个节点的体积释热率:

| ${q_{\text{v}}}\left( {k,j,i} \right) = \frac{{{Q_i}}}{{n \cdot \pi r_{\text{u}}^2 \cdot {L_{\text{u}}}}}\psi \left( j \right)\zeta \left( {k,i} \right)$ | (8) |

式中:

水物性公式来源为国际水和水蒸汽性质协会 (International Association for the Properties of Water and Steam, IAPWS) 公布的物性计算程序IAPWS-95[10]。

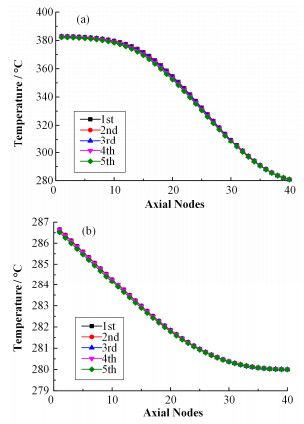

3 计算结果及分析 3.1 内部燃料组件温度计算CSR1000内部燃料组件冷却剂和慢化剂都是由堆芯顶部圆腔往下流到底部腔室,其中冷却剂和慢化剂流量分别占总流量的35.9%和10.8%,假设忽略各燃料组件通道横向压力对热物性参数产生的影响。分别计算内部燃料组件冷却剂和慢化剂的温度如图 3所示。

|

图 3 内部燃料组件冷却剂 (a) 和慢化剂 (b) 温度分布 Figure 3 Coolant (a) and moderator (b) temperature distribution of the internal fuel components |

由图 3可见,从堆芯入口到堆芯下腔室,冷却剂温度和慢化剂温度逐渐增加,主要是由于其自上往下流,与燃料棒接触时间长,吸收的热量越多,温度越高;慢化剂温度一开始增加速率要高于冷却剂温度增加速率,之后,慢化剂增加速率低于冷却剂速率;这跟慢化剂和冷却剂的质量流量有关。在内部燃料组件由于冷却剂流量分配量约为慢化剂流量分配的三倍,导致刚从堆芯顶部圆腔流进的慢化剂吸收的热量速率快于冷却剂;当到达底部腔室时,由于冷却剂流量高于慢化剂流量,使冷却剂吸收的热量充分,温度(最高约380 ℃)也随之高于慢化剂(最高约为286.5 ℃)。

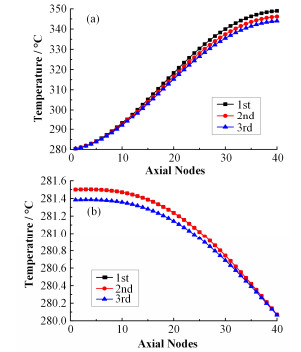

3.2 外部燃料组件温度计算CSR1000外部燃料组件慢化剂由堆芯顶部圆腔往下流到底部腔室,后与内部燃料组件的冷却剂流量汇聚在底部腔室,最后由底部腔室流出堆芯。其中,外部燃料组件慢化剂流量分配占了30%。冷却剂和慢化剂汇聚后的冷却剂通道中流量分配占100%。分别计算出内部燃料组件冷却剂和慢化剂的温度如图 4所示。

|

图 4 外部燃料组件冷却剂 (a) 和慢化剂 (b) 温度分布 Figure 4 Coolant (a) and moderator (b) temperature distribution of the external fuel components |

从图 4(a)可以看到,下腔室的冷却剂自下往上流,温度逐渐增加,相比内部而言,温度要高于第一流程冷却剂温度。这是因为冷却剂经过第一流程已经吸收了一部分燃料棒裂变释放的热量。从图 4(b)可以看到,冷却剂温度随着节点增加而减少,主要是由于其是从自上往下流,使刚进入第一流程的慢化剂与第二流程慢化剂混合,导致温度增加下降。图 4(a)冷却剂温度要高于慢化剂温度(100 ℃左右),这主要是由于在外部然组件中,慢化剂流量经顶部圆腔和冷却剂汇聚到底部圆腔,导致外部燃料冷却剂通道既有内部燃料组件的冷却剂流量又有外部燃料组件的慢化剂流量,从而使外部燃料组件冷却剂通道中流量吸收绝大多数燃料棒产生的热量。

3.3 内外燃料组件轴向功率计算在CSR1000的最大线功率为39kW·m-1、热功率为2300MW、电功率为1000MW情况下,计算出内外燃料组件轴向功率分布,如图 5所示。

|

图 5 内部 (a) 和外部 (b) 燃料组件轴向功率分布 Figure 5 Axial power distribution of the inside (a) and outside (b) fuel assembly |

从图 5(a)可以看出,内部燃料组件各通道功率先逐渐增加而后减少,呈现“正弦分布”的形式。在5个内部燃料组件编号中,内部燃料1号组件的功率最大,内部燃料5号组件功率最小。从图 5(b)可以看出,外部燃料组件的功率要明显低于内部燃料组件的功率。这符合功率分布的实际情况,靠近堆芯的燃料组件的功率要大于远离堆芯的燃料组件。在CSR1000燃料组件中,虽然冷却剂和慢化剂在内外燃料组件通道流向不同,但其功率分布的差异性比较小,都是符合“正余弦分布”情况。

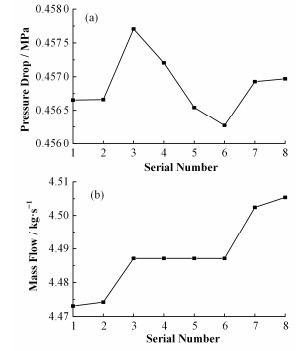

3.4 内外燃料组件压降及质量流量计算在CSR1000堆芯冷却剂质量流量为1190kg·s-1、内外燃料组件分别为57和120个、堆芯压力为25 MPa情况下,计算出各通道出口压降和质量流量,结果如图 6所示。

|

图 6 燃料组件出口压降 (a) 和质量流量 (b) Figure 6 Outlet pressure drop (a) and mass flow (b) of fuel assemblies |

从图 6(a)可以看出,随着内部燃料1号组件到外部燃料3号组件,出口压降先增大后减小,最后再增大,呈现“N”型,内部燃料3号组件 (No.3) 出口压降最大(约0.4577MPa),外部燃料1号组件 (No.6) 出口压降最小(约0.4562MPa),在No.6出现转折,这主要是由于No.5和No.6恰好是内外燃料组件分界点,冷却剂和慢化剂温度分布不同,导致水物性参数不同,从而影响出口压降的变化。从图 6(b)可以看出,各燃料组件的质量流量由内部燃料组件向外燃料组件大体上是增加,但是在No.3-6出现了平缓减小的趋势,这主要是由于在这几个燃料组件的压降是逐渐减少,影响了质量流量的平衡关系。各燃料出口质量流量的出现跟径向功率分布情况相反,导致内部燃料组件冷却剂未能充分吸收燃料棒产生的热量,影响内部燃料组件功率大小,因此需要对内外燃料组件流量进行再分配,内部燃料组件流量分配比例要高于外部燃料组件分配比例,这样有利于功率展平。

4 结语以CSR1000堆芯为研究对象,在SCAC安全分析程序基础上进行改进,通过以CSR1000燃料组件中心为中心点,以径向为横轴,将CSR1000燃料组件进行编号,建立热工水力计算模型,计算出冷却剂和慢化剂温度分布、热量传递、堆芯功率分布、燃料组件出口压力及流量分配等参数,计算结果表明:

1) 内部燃料组件冷却剂温度和慢化剂温度自上向下逐渐增加;外部燃料组件冷却剂自下向上逐渐降低,慢化剂温度逐渐增加。

2) 内部燃料组件各通道轴向功率,呈现“正弦分布”的形式变化;内外燃料组件功率分布中离堆芯最近的内部燃料1号组件最大,离堆芯最远的外部燃料3号组件最小。

3) 内外燃料组件通道出口压降,呈现“N”型变化;内外燃料组件质量流量呈现增加的趋势,需要将内外燃料组件流量进行再分配,使内部燃料组件流量分配比例要高于外部燃料组件分配比例,这样有利于功率展平。

| [1] |

夏榜样, 杨平, 王连杰, 等. 超临界水冷堆CSR1000堆芯初步概念设计[J].

核动力工程, 2013, 34(1): 9–14.

XIA Bangyang, YANG Ping, WANG Lianjie, et al. Core preliminary conceptual design of supercritical water-cooled reactor CSR1000[J]. Nuclear Power Engineering, 2013, 34(1): 9–14. DOI: 10.3969/j.issn.0258-0926.2013.01.003 |

| [2] |

刘亮, 周涛, 陈杰, 等. 超临界水堆典型事故分析[J].

核动力工程, 2016, 37(2): 151–155.

LIU Liang, ZHOU Tao, CHEN Jie, et al. Typical accident analysis of supercritical water-cooled reactor[J]. Nuclear Power Engineering, 2016, 37(2): 151–155. DOI: 10.13832/j.jnpe.2016.02.0151 |

| [3] |

李翔, 李庆, 夏榜样, 等. 中国超临界水冷堆CSR1000总体设计研究[J].

核动力工程, 2013, 34(1): 5–8.

LI Xiang, LI Qing, XIA Bangyang, et al. Overview on overall design of CSR1000[J]. Nuclear Power Engineering, 2013, 34(1): 5–8. DOI: 10.3969/j.issn.0258-0926.2013.01.002 |

| [4] |

张宏亮, 罗英, 李翔, 等. CSR1000结构总体设计方案[J].

核动力工程, 2013, 34(1): 52–56.

ZHANG Hongliang, LUO Ying, LI Xiang, et al. Overall design scheme of CSR1000 structure[J]. Nuclear Power Engineering, 2013, 34(1): 52–56. DOI: 10.3969/j.issn.0258-0926.2013.01.011 |

| [5] |

李臻洋, 周涛, 孙灿辉. 超临界水冷堆堆芯简化模型流量分配研究[J].

核动力工程, 2011, 32(3): 52–57.

LI Zhenyang, ZHOU Tao, SUN Canhui. Research on overall structure design of CSR1000[J]. Nuclear Power Engineering, 2011, 32(3): 52–57. |

| [6] |

陈杰, 周涛, 刘亮, 等. AP1000机组小破口失水事故模拟分析[J].

华电技术, 2016, 38(1): 68–79.

CHEN Jie, ZHOU Tao, LIU Liang, et al. Simulation analysis of small break loss of coolant accident of AP1000 powerunit[J]. Huadian Technology, 2016, 38(1): 68–79. |

| [7] | Oka Y, Koshizuka S, Ishiwatari Y, et al. Super light water reactors and super fast reactors[M]. New York: Springer, 2010. |

| [8] | Wu P, Gou J L, Shan J Q, et al. Preliminary safety evaluation for CSR1000 with passive safety system[J]. Annals of Nuclear Energy, 2014, 65: 390–401. DOI: 10.1016/j.anucene.2013.11.031 |

| [9] | Caia J, Ishiwatari Y, Ikejiri S, et al. Thermal and stability considerations for a supercritical water-cooled fast reactor with downward-flow channels during power-raising phase of plant startup[J]. Nuclear Engineering and Design, 2009, 62: 665–679. |

| [10] | IAPWS.Revised release on the IAPWS formulation 1995 for the thermodynamic properties of ordinary water substance for general and scientific use[EB/OL].2016-09-19.http://www.iapws.org/relguide/IAPWS-95.html. |