2. 国核宝钛锆业股份公司 宝鸡 721013

2. State Nuclear Baoti Zirconium Industry Company, Baoji 721013, China

为了提高核电的安全性和经济性,世界各核电集团均在开发高性能的燃料组件,它的目标是“长循环、低泄漏、高燃耗、零破损”。国家核电技术公司也不例外,目前正在积极开发CAP1400自主化燃料组件。新锆合金作为燃料组件的核心材料,对提高燃料组件性能起着决定性作用[1],因此有必要对锆合金开展系统研究。当前,国内锆合金发展的主要问题是开发具有自主知识产权的新锆合金,提高锆合金的耐腐蚀和吸氢性能,同时兼顾力学、抗辐照生长和抗蠕变性能。

CAP1400新锆合金研究的目标是通过设计新的锆合金成分,提高耐腐蚀和吸氢性能,使其明显优于Zr-4合金,从而提高CAP1400燃料组件的安全性和经济性,同时保持力学、抗辐照生长和抗蠕变性能与Zr-4合金相当。

影响锆合金耐腐蚀性能的因素包括:合金成分、热加工工艺、第二相、氧化物类型、晶粒形貌和水化学等[2-3]。锆合金腐蚀的同时会释放出一定量的氢,反应中产生的氢一部分被包壳吸收,吸收的氢量与腐蚀时理论放氢量之比称为吸氢分数。因此,锆合金的耐腐蚀性能与吸氢性能之间存在比例关系,影响腐蚀的因素也会同时影响吸氢。

提高锆合金耐腐蚀性能的途径主要是改变合金成分和优化加工工艺。目前,锆合金中可添加的合金元素虽然受到热中子吸收截面大小的限制,但仍然形成了多种系列的锆合金,概括起来主要有Zr-Sn系、Zr-Nb系和Zr-Sn-Nb系三大类。Zr-Sn系主要有Zr-2合金、Zr-4合金和低锡Zr-4合金[4]等,它们均属于第一代锆合金。为了降低核电成本,提高燃料利用率,需要增大元件燃耗、提高冷却剂温度及冷却剂中的锂浓度等。这些措施均会使锆合金包壳的水侧腐蚀加重、吸氢量增加、促进辐照生长、增大芯块与包壳的相互作用以及内压升高等。虽然Zr-2和Zr-4合金使用很成功,但不能满足高燃耗下的性能要求。例如日本压水堆的铀元件燃耗由39MW·d·kg-1提高到48MW·d·kg-1时,包壳管由Zr-4合金改为低锡Zr-4合金,但后者不能满足燃耗进一步提高到55MW·d·kg-1的要求,为此又发展了新合金 (New Developed Corrosion Resistant Alloy, NDA)[4]。与此相同,美国的ZIRLO[5]和优化ZIRLO[6]、法国的M5[7]合金、俄罗斯的E110和E635合金[8]、韩国的HANA合金[9]、中国的N18和N36合金[10]都是为了降低核电成本,更高地提高元件燃耗而发展的Zr-Nb系或Zr-Sn-Nb系合金。

CAP1400新锆合金紧跟锆合金的发展趋势,在Zr-Sn-Nb系合金的基础上添加微量合金元素Ge和Si,经过成分筛选和工艺研究两个阶段的试验,包括显微组织分析、腐蚀试验、吸氢量测试和拉伸试验等,研究提高合金耐腐蚀等性能的机理。

1 实验方法 1.1 显微组织分析为了对合金的显微组织进行分析,制备了透射电子显微镜 (Transmission electron microscope, TEM) 样品。制备TEM样品时,先将样品机械减薄到70μm左右,然后用酒精 (V=90%) 和高氯酸 (V=10%) 的混合溶液双喷电解抛光制备TEM观察用的薄样品,直流电压为45V,温度约为-30℃。采用的透射电镜为JEM-2010F(日本电子株式会社),配备X射线能谱 (Energy Dispersive X-ray Spectroscopy, EDS)。

1.2 腐蚀试验为了对比不同合金元素和加工工艺对锆合金耐腐蚀性能的影响,制备多种腐蚀试验样品。

腐蚀试验样品的制作步骤为:将完成最终热处理后的试样切成15 mm×20 mm尺寸,并经酸洗和多次清洗,接着吹干、称重、测量尺寸后待用。腐蚀试验在三种水化学条件的静态高压釜中开展。通过测量每单位表面积的增重来评估合金的耐腐蚀性能,腐蚀增重来自5个试样的平均值。

1.3 氢含量分析腐蚀后样品中的氢含量用美国LECO (Laboratory Equipment Corporation) 公司的RH600氢分析仪进行测定。

1.4 拉伸试验采用万能材料试验机进行合金的拉伸试验。室温拉伸依照GB/T 228.1《金属材料拉伸试验第1部分:室温试验方法》[11],高温拉伸依照GB/T 4338《金属材料高温拉伸试验方法》[12],测试温度分别为23℃和375℃,采用位移控制方式加载。

2 结果与讨论 2.1 第一阶段:成分筛选CAP1400新锆合金第一阶段的研究工作为成分筛选,通过高压釜试验对40多种合金成分进行筛选。

2.1.1 合金成分和加工工艺采用真空电弧炉熔炼了多种合金,熔炼后经电感耦合等离子体原子发射光谱法 (Inductively Coupled Plasma-Atomic Emission Spectrometry, ICP-AES) 分析化学成分,与设计的化学成分吻合。几种具有良好耐腐蚀性能的新锆合金的化学成分见表 1。本文所有化学成分均采用质量分数。

| 表 1 4种新锆合金的名义化学成分 Table 1 Chemical compositions of the four new zirconium alloys |

熔炼后的铸锭经热压、β相固溶处理、热压、β水淬、多道次冷轧及中间退火,最终冷轧成0.7 mm片材,并经最终退火和酸洗,加工成腐蚀试验用样品。

2.1.2 腐蚀试验结果对多种合金成分开展了三种水化学条件下的腐蚀试验,包括:360 ℃/18.6 MPa纯水、360 ℃/ 18.6MPa/0.01 mol·L-1 LiOH水和400 ℃/10.3 MPa蒸汽,这三种条件为堆外高压釜腐蚀试验常用的水化学条件[13]。

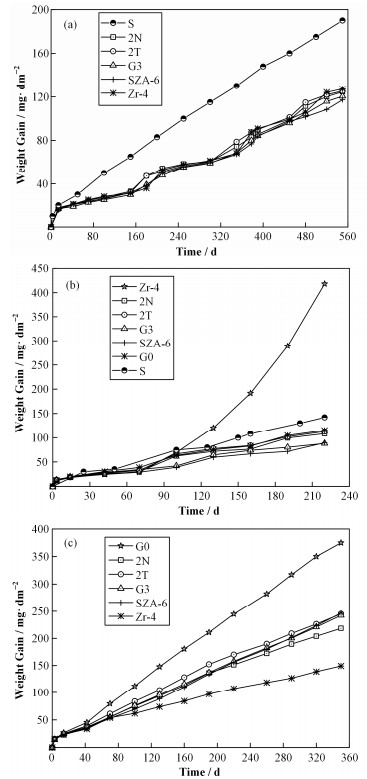

其中2N、2T、G3和SZA-6为耐腐蚀性能较好的几种新锆合金,Zr-4合金 (Zr-1.5Sn-0.2Fe-0.1Cr) 和G0合金 (Zr-1Nb-1Sn-0.1Fe) 作为腐蚀对比标样。S合金 (Zr-0.96Sn-0.99Nb-0.1Fe-0.143O) 的腐蚀增重数据来自文献[14]。几种锆合金在三种水化学条件下的腐蚀增重曲线见图 1。

|

图 1 新锆合金和参考合金在360℃纯水 (a)、360 ℃含锂水 (b)、400 ℃蒸汽 (c) 中的腐蚀增重曲线 Figure 1 Corrosion weight gain curves of model and reference alloys autoclaved in 360℃ pure water (a), 360 ℃ lithiated water (b) and 400 ℃ steam (c) |

从图 1(a)可知,Sn含量较低的SZA-6和G3合金的耐腐蚀性能最好,其次为2N、2T和Zr-4,耐腐蚀性能最差的是S合金。SZA-6合金比参考S合金在360 ℃/18.6 MPa纯水中腐蚀550 d后的耐腐蚀性能提高了38%。此外,在其它合金元素均相同的情况下,添加Si元素的SZA-6合金比G3合金的耐腐蚀性能略优,说明Si元素对改善锆合金在纯水中的耐腐蚀性能有利。

从图 1(b)可知,Sn含量较低的G3和SZA-6合金的耐腐蚀性能最好,其次为2N、2T、G0和S,耐腐蚀性能最差的是Zr-4合金。SZA-6合金比参考G0和S合金在360 ℃/18.6 MPa/0.01 mol·L-1 LiOH水中腐蚀220 d后的耐腐蚀性能分别提高了22%和37%。该结果表明,含锂水中,降低Sn含量有利于提高锆合金的耐腐蚀性能,与纯水中的腐蚀规律一致;但Si元素的有益作用并未体现,与纯水中的腐蚀规律不同。

从图 1(c)可知,Zr-4合金的耐腐蚀性能最好,2N稍差,其次为G3、2T和SZA-6,耐腐蚀性能最差的是G0合金。SZA-6合金比参考G0合金在400 ℃/10.3 MPa蒸汽中腐蚀350 d后的耐腐蚀性能提高了34%。锆合金在蒸汽中的腐蚀规律与纯水和含锂水中的差异较大,腐蚀对合金中的Nb含量更敏感,而对Sn含量的敏感性相对较低。

总的来说,锆合金在压水堆内的腐蚀规律与堆外纯水中的腐蚀规律较接近。因此,通常堆外纯水中的腐蚀试验结果更具有代表性。

2.2 第二阶段:工艺研究CAP1400新锆合金第二阶段的研究工作为工艺研究,通过高压釜试验来研究轧制工艺及热处理工艺对合金腐蚀性能的影响,同时开展显微组织分析、吸氢量测试和拉伸试验来对其它性能进行评估。

2.2.1 合金成分和加工工艺第一阶段具有良好耐腐蚀性能的SZA-6合金继续开展第二阶段研究。此外,第二阶段补充了SZA-4和SZA-5两种合金,三种合金的化学成分见表 2。

| 表 2 3种新锆合金的化学成分 Table 2 Chemical compositions of the three new zirconium alloys |

将中间合金和海绵锆混合进行两次真空熔炼得到中间铸锭,再进行三次真空熔炼得到成品铸锭。化学成分分析表明,成品铸锭的化学成分满足设计要求。

随后对铸锭进行锻造、淬火、多次热轧及冷轧和中间退火,最终冷轧成厚度为0.7 mm的片材,并经最终退火和酸洗,加工成腐蚀试验用样品。

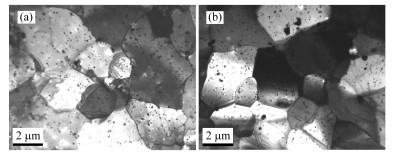

2.2.2 显微组织为了研究热处理工艺、显微组织和耐腐蚀性能之间的关系,对三种锆合金进行了显微组织分析。常规工艺处理后,SZA-4和SZA-6合金的TEM图片见图 2。两种合金均发生了完全再结晶,第二相细小、数量多,均匀弥散分布在晶粒内和晶界上。SZA-4合金中,大部分第二相的尺寸小于80 nm,小部分第二相的尺寸为120-160 nm;SZA-6合金中,大部分第二相的尺寸小于80 nm,小部分第二相的尺寸为170-250 nm。这种类型的显微组织通常具有较佳的耐腐蚀性能[15-16]。

|

图 2 常规工艺SZA-4 (a) 和SZA-6 (b) 合金样品的TEM图片 Figure 2 TEM micrograph of SZA-4 (a) and SZA-6 (b) alloy using conventional manufacturing process |

腐蚀试验的条件包括三种,与第一阶段的水化学条件相同。

三种水化学条件下的腐蚀试验结果表明:轧制工艺对锆合金耐腐蚀性能的影响明显小于热处理工艺。不同轧制工艺加工的三种锆合金,腐蚀270-340d后,腐蚀增重的变化控制在10%内,而热处理工艺的影响高达54%。常规工艺和β水淬工艺具有比其它热处理工艺更好的耐腐蚀性能。因此,提高锆合金耐腐蚀性能的关键之一是制定合理的热处理工艺。

SZA-4和SZA-6合金在三种水化学条件下均具有优良的耐腐蚀性能。两种新锆合金的腐蚀结果(相对值)对比见表 3。

| 表 3 两种新锆合金的腐蚀结果对比(相对值) Table 3 Corrosion results of the two new zirconium alloys (relative value) |

由表 3可知,SZA-4合金的耐腐蚀性能略优于SZA-6合金。具体来说,360 ℃纯水中腐蚀270 d后,SZA-4合金的耐腐蚀性能比SZA-6合金好10%,两者差异不大。

含锂水中腐蚀370 d后,SZA-4合金的耐腐蚀性能略优,比SZA-6合金好7.5%。因此对于含锂水环境,合金中应有合适的Sn含量。对于Nb含量相对较高的SZA-6合金,应降低基体中固溶的Nb含量,形成量多、细小均匀分布的第二相,同时一定要避免合金中形成β-Zr,这样有利于耐腐蚀性能的改善[2, 15-17]。

400 ℃蒸汽中腐蚀400 d后,SZA-4合金的耐腐蚀性能比SZA-6合金好43.3%,两者差异较大。因此对于蒸汽环境,应降低基体中固溶的Nb含量。Nb含量对锆合金在蒸汽中的耐腐蚀性能影响较大,而Sn含量影响相对较小。

2.2.4 吸氢结果两种新锆合金的吸氢结果(相对值)对比见表 4。

| 表 4 两种新锆合金的吸氢结果对比(相对值) Table 4 Hydrogen absorption results of the two new zirconium alloys (relative value) |

含锂水中腐蚀370 d后,SZA-4合金的吸氢量比SZA-6合金大5.7%,吸氢分数比SZA-6合金高15.2%。原因是两种合金的腐蚀增重差别较小,SZA-6合金比SZA-4合金的腐蚀增重仅大7.5%。但SZA-4合金中含有较多的Zr (Fe, Cr)2第二相,这种第二相比SZA-6合金中的第二相吸氢多,因此SZA-4的吸氢分数比SZA-6合金高。

400 ℃蒸汽中腐蚀400 d后,SZA-4合金的吸氢量比SZA-6合金小24.2%,吸氢分数比SZA-6合金高33.8%。原因是:SZA-6合金的Nb含量较高,蒸汽中的耐腐蚀性能相对较差,腐蚀增重比SZA-4合金大43.3%,腐蚀增重大意味着腐蚀过程中产生的氢多,因此SZA-6合金的吸氢量大。而吸氢分数与产氢量的多少没有关系,但与第二相的种类有直接关系,SZA-4合金中含有Zr (Fe, Cr)2第二相,因此SZA-4合金的吸氢分数相对较高。

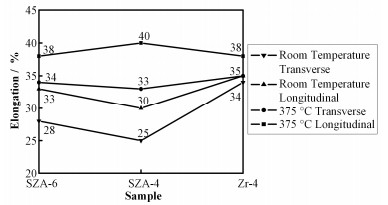

2.2.5 拉伸试验常规工艺处理后,SZA-4和SZA-6合金与Zr-4合金在室温和375 ℃的拉伸性能对比情况见图 3和图 4。

|

图 3 三种锆合金室温 (a)、375 ℃ (b) 下的强度 Figure 3 Tensile strength of three alloys at room temperature (a) and 375 ℃ (b) |

|

图 4 三种锆合金室温和375 ℃下的延伸率 Figure 4 Elongation of three alloys at room temperature and 375 ℃ |

由图 3(a)可知,室温下,SZA-4合金的纵向、横向屈服强度和抗拉强度均最高,SZA-6合金与Zr-4相当。

由图 3(b)可知,375 ℃下,三种合金的强度变化规律不明显。总的来说,SZA-6合金的纵向、横向屈服强度和抗拉强度均略低于Zr-4合金,SZA-4合金的横向屈服强度明显较低,其余强度与Zr-4合金相当。对两种合金的显微组织进行金相观察后发现,SZA-4合金的纵向晶粒中存在一定量的残余加工组织,而SZA-6合金中的残余加工组织较少,因此推测是残余加工组织影响了SZA-4合金的强度均匀性。

由图 4可知,375 ℃下,SZA-4和SZA-6合金的纵向和横向延伸率均与Zr-4合金相当;室温下,SZA-6合金的纵向延伸率与Zr-4合金相当,横向延伸率略低于Zr-4合金,而SZA-4合金的纵向延伸率略低于Zr-4合金,横向延伸率明显低于Zr-4合金。推测这种结果同样与合金中的残余加工组织有关。

从目前试验结果来看,SZA-4和SZA-6合金的拉伸性能基本与Zr-4合金相当,且后续研究中还有优化的空间,可以确保其拉伸性能满足设计要求。

3 结语1) 第一阶段的试验结果表明:SZA-6合金比参考S合金在纯水中腐蚀550 d和含锂水中腐蚀220 d后的耐腐蚀性能分别提高了38%和37%;SZA-6合金比参考G0合金在含锂水中腐蚀220 d和400 ℃蒸汽中腐蚀350 d后的耐腐蚀性能分别提高了22%和34%。

2) 第二阶段的试验结果表明:轧制工艺对锆合金耐腐蚀性能的影响明显小于热处理工艺。因此,提高锆合金耐腐蚀性能的关键之一是制定合理的热处理工艺。SZA-4和SZA-6合金在三种水化学条件下均具有优良的耐腐蚀性能,SZA-4合金的耐腐蚀性能略优于SZA-6合金,吸氢性能略差于SZA-6合金。两种合金的拉伸性能满足设计要求。

3) 基于SZA-4和SZA-6合金优良的耐腐蚀、吸氢和力学性能,未来将有望用于CAP1400自主化燃料组件。

致谢 感谢中国核动力研究设计院和上海大学对本项目的大力支持。| [1] |

王志远, 范洪远, 王鹏. 含铌锆合金氧化膜的研究进展[J].

材料导报, 2009, 23(9): 85–88.

WANG Zhiyuan, FAN Hongyuan, WANG Peng. Development of research on oxide film of zirconium alloys containing niobium[J]. Materials Review, 2009, 23(9): 85–88. |

| [2] |

王辉, 王艳丽, 王西涛, 等. 锆合金耐蚀性能影响因素概述[J].

材料导报, 2013, 27(1): 116–120.

WANG Hui, WANG Yanli, WANG Xitao, et al. Overview of influence factors about corrosion resistance of zirconium alloys[J]. Materials Review, 2013, 27(1): 116–120. |

| [3] |

杨忠波, 赵文金. 锆合金耐腐蚀性能及氧化特性概述[J].

材料导报, 2010, 24(9): 120–125.

YANG Zhongbo, ZHAO Wenjin. Review of corrosion and oxide characterization for Zr alloys[J]. Materials Review, 2010, 24(9): 120–125. |

| [4] |

杨文斗.

反应堆材料学[M]. 北京: 原子能出版社, 2000.

YANG Wendou. Reactor materials science[M]. Beijing: Atomic Energy Press, 2000. |

| [5] | Yueh H K, Kesterson R L, Comstock R J, et al.Improved ZIRLOTM cladding performance through chemistry and process modifications[C].Zirconium in the Nuclear Industry:14th International Symposium, USA:American Society for Testing and Materials, 2005:330-346. |

| [6] | Foster J P, Yueh H K, Comstock R J.ZIRLOTM cladding improvement[C].Zirconium in the Nuclear Industry:15th International Symposium, USA:American Society for Testing and Materials, 2008:457-470. |

| [7] | Bossis P, Pecheur D, Hanifi K, et al.Comparison of the high burn-up corrosion on M5 and low tin zircaloy-4[C].Zirconium in the Nuclear Industry:14th International Symposium, USA:American Society for Testing and Materials, 2005:494-525. |

| [8] | Shishov V N, Peregud M M, Nikulina A V, et al.Influence of structure-phase state of Nb containing Zr alloys on irradiation-induced growth[C].Zirconium in the Nuclear Industry:14th International Symposium, USA:American Society for Testing and Materials, 2005:666-685. |

| [9] | Jeong Y H, Park S Y, Lee M H, et al. Out-of-pile and in-pile performance of advanced zirconium alloys (HANA) for high burn-up fuel[J]. Journal of Nuclear Science and Technology, 2006, 43(9): 977–983. DOI: 10.1080/18811248.2006.9711185 |

| [10] |

赵文金, 周邦新, 苗志, 等. 我国高性能锆合金的发展[J].

原子能科学技术, 2005, 39(Suppl 1): 2–9.

ZHAO Wenjin, ZHOU Bangxin, MIAO Zhi, et al. Development of Chinese advanced zirconium alloys[J]. Atomic Energy Science and Technology, 2005, 39(Suppl 1): 2–9. |

| [11] |

GB/T 228.1-2010:金属材料拉伸试验第1部分:室温试验方法[S].2010.

GB/T 228.1-2010:Metallic materials-tensile testing Part 1:method of test at room temperature[S].2010. |

| [12] |

GB/T 4338-2006:金属材料高温拉伸试验方法[S].2006.

GB/T 4338-2006:Metallic materials-tensile testing at elevated temperature[S].2006. |

| [13] |

马林生, 王快社, 岳强, 等. 三种核电用锆合金性能分析[J].

动力工程学报, 2014, 34(10): 833–836.

MA Linsheng, WANG Kuaishe, YUE Qiang, et al. Property analysis for three zirconium alloys of nuclear power stations[J]. Journal of Chinese Society of Power Engineering, 2014, 34(10): 833–836. |

| [14] | Motta A T, Yilmazbayhan A, Comstock R J, et al.Microstructure and growth mechanism of oxide layers formed on Zr alloys studied with micro-beam synchrotron radiation[C].Zirconium in the Nuclear Industry:14th International Symposium, USA:American Society for Testing and Materials, 2005:205-232. |

| [15] |

刘文庆, 李强, 周邦新, 等. 显微组织对ZIRLO锆合金耐腐蚀性的影响[J].

核动力工程, 2003, 24(1): 33–36.

LIU Wenqing, LI Qiang, ZHOU Bangxin, et al. Effect of the microstructure on the corrosion resistance of ZIRLO alloy[J]. Nuclear Power Engineering, 2003, 24(1): 33–36. |

| [16] |

曾奇锋, 陈磊, 卢俊强, 等. 具有改进耐腐蚀性能的新锆合金制备和验证[J].

动力工程学报, 2016, 36(4): 320–325.

ZENG Qifeng, CHEN Lei, LU Junqiang, et al. Preparation and verification on new zirconium alloys with improved corrosion resistance[J]. Journal of Chinese Society of Power Engineering, 2016, 36(4): 320–325. |

| [17] |

王荣山, 翁立奎, 张晏玮, 等. Zr-Nb合金耐腐蚀性能的研究进展[J].

材料导报, 2011, 25(7): 105–109.

WANG Rongshan, WENG Likui, ZHANG Yanwei, et al. Development of research on corrosion resistance of Zr-Nb alloy[J]. Materials Review, 2011, 25(7): 105–109. |