非能动安全壳冷却系统(Passive Containment Cooling System, PCS)在第三代非能动反应堆中用于缓解事故工况下安全壳内的质能释放,使得在发生失水事故(Loss Of Coolant Accident, LOCA)和主蒸汽管道破裂事故(Main Steam Line Break, MSLB)等向安全壳释放大量质量和能量的事故后,安全壳内的温度和压力的升高不至于危及安全壳的完整性。PCS系统由钢制安全壳、环腔空气导流结构、屏蔽构筑物以及这些结构构成的环腔空气流道组成。在事故情况下的PCS运行过程中,壳内高温高压水蒸气通过钢制安全壳壳体内壁面进行冷凝并释放热量,热量通过壳体导出,并通过覆盖壳体外壁面的冷却水水膜进行换热,通过冷却水膜的传热和蒸发,实现壳内高温高压蒸汽能量向环境的输运,从而降低壳体温度、压力,使安全壳的屏障作用得以保证。

非能动安全壳冷却系统综合性能试验台架(Containment safety vErification via integRal Test, CERT)位于国核能源实验室开封基地,包括试验本体、回路系统以及测量、控制、动力系统。试验本体按照1:8的线性尺度比例模拟原型反应堆安全壳及壳内构件,主要包括试验壳(用于模拟原型安全壳)、壳内构件、空气导流结构和水分配器[1]。目前CERT试验台架已进行了失水事故和蒸汽管道破裂事故模拟等相关试验。

本文采用安全壳分析程序对CERT试验台架进行建模和计算,通过与试验结果对比分析的方式验证模型的适用性。为分析非能动安全壳冷却系统的关键影响因素,模拟恶劣情况下试验壳的安全性,基于冷管段双端断裂事故进行了敏感性分析,计算了冷却水覆盖率及流量较低情况下压力响应。

1 建模与计算方法采用安全壳分析程序对CERT试验台架进行建模,包括试验壳内气体空间、壳外上升段气体空间、壳体及壳内热构件、壳外冷却水、蒸汽喷放条件等。建模的主要参数有控制体参数、流道参数、热构件参数、传热系数类型参数、集成模块参数、材料类型参数、边界条件、初始条件和程序控制参数等[2]。

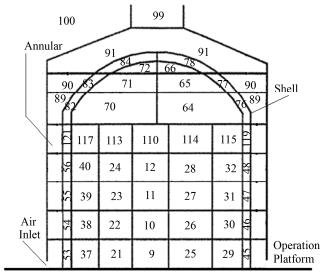

1.1 气体空间控制体划分采用集总参数法对壳内外气体空间进行模拟,操作平台以上的控制体划分如图 1所示。壳外上升段主要在竖直方向上划分为8个环形控制体[3]。壳内空间沿竖直方向在起拱线、冷凝水收集槽、蒸汽发生器顶部、蒸汽发生器隔间顶部、操作平台、维修平台等特征标高处划分为8层。每一层水平方向的划分略有不同,操作平台以下主要依据隔间、平台隔板作为划分;操作平台到起拱线的空间沿径向从中央到壳壁划分为4层环形空间,每个环形空间又分为4个控制体;起拱线以上每层沿径向分为4个控制体。

|

图 1 CERT试验台架模型控制体划分示意图 Figure 1 Partitionsing diagram of CERT bench test control volume. |

模型中模拟了壳体及壳内的热构件。CERT台架内部的热构件主要包括钢结构、隔间壁和聚四氟乙烯三种。将各个热构件等效简化为板状热构件,输入其表面积、传热类型、材料、涂层、厚度和初始温度。壳体等效为板状热构件,并考虑了涂层导热[4]。

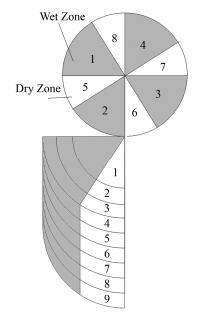

模型中采用集成的模块模拟安全壳钢结构由内向外蒸汽冷凝、内侧液膜导热、钢壳导热、外侧液膜导热、液膜蒸发和不同壁面间辐射传热的过程[5]。将CERT台架壳体和导流板沿周向分为8个部分,包含4个由壳外冷却水膜覆盖的“湿”区和4个“干”区,每个部分又沿高度方向分为8块,与控制体沿高度方向的划分相对应,共64块集成模块构建成整个壳体和壳外导流板,如图 2所示。按照CERT试验台架设计,每个集成模块中有两个热构件,分别代表壳体和导流板[6]。集成模块将壳内外的传质传热联系起来,形成体系。

|

图 2 壳外水膜干湿区划分示意图 Figure 2 Schematic plan of cooling water film distribution. |

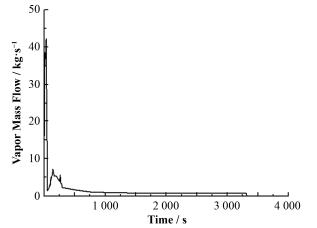

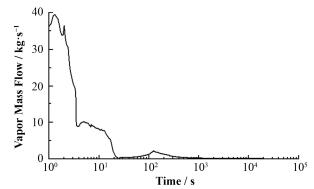

为验证程序和模型的适用性,选取了CERT试验台架已进行的试验工况进行计算,并将计算结果与试验结果进行比对。壳内初始压力0.101 MPa,温度48.89 ℃,相对湿度50%,壳内热构件初始温度50 ℃。壳外冷却水流量3.3 t∙h−1,壳外冷却水覆盖率98%。壳外环腔出入口连通厂房大气,压力0.101 MPa,温度35 ℃,相对湿度44%,环形通道入口风速为2 m∙s−1。喷放条件取试验实测值,质能释放曲线见图 3。

|

图 3 试验破口蒸汽流量 Figure 3 Vapor mass flow of the test. |

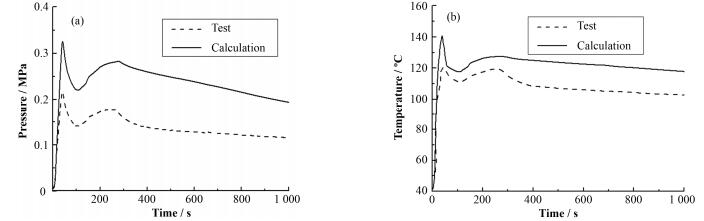

程序计算与试验实测的压力响应曲线和温度响应曲线见图 4(a)、(b)。由图 4(a)可见壳内压力响应计算值与试验实测值趋势一致,均出现了两个压力峰值,并且由于程序计算的保守性,计算值始终高于试验测量值[7]。由图 4(b)可以看出,温度变化趋势与压力响应相似,也出现了两个峰值[8]。比较程序计算值与试验实测值,二者趋势一致,峰值拐点时间吻合,并且计算值始终高于试验值,这表明程序计算是保守的。

|

图 4 试验壳内压力(a)和温度(b)计算结果与试验实测值对比 Figure 4 Results comparison of the pressure (a) and temperature (b) between calculation in the test case and the measured value. |

程序计算的温度、压力响应与试验实测相比均较高,这是由于程序采用集总参数法建模,对破口蒸汽喷放造成的搅混和上部蒸汽集中无法模拟,程序采用的冷凝关系式具有一定的保守度并且计算模型中对部分热阱的传热模拟进行了保守简化。

综上所述,通过与试验实测结果的比较分析可以看出,模型计算的温度、压力响应均与试验结果趋势一致,且始终略高于试验实测值。这表明计算模型在分析CERT台架的相关试验时,结果合理且具有一定的保守性,适用于PCS导热能力的分析。

3 计算与结果分析 3.1 基准工况分析选取冷管段双端断裂作为假想事故,分析实验壳压力响应[9]。蒸汽喷放条件根据原型事故的质能释放经比例分析后得出[2],质能释放曲线见图 5。计算采取的初始条件均由原型对应工况的各项参数经比例分析后确定。壳内初始压力0.101 MPa,温度48.89 ℃,相对湿度50%,壳内热构件初始温度48.89 ℃。壳外冷却水流量2.0 t∙h−1,壳外冷却水覆盖率90%。壳外环腔出入口连通大气,压力0.101MPa,温度26.67 ℃,相对湿度32.8%。由于试验台架为缩比建造,无法模拟壳外空气自然循环现象,因此环形通道入口风速由风机调节,取值为2 m∙s−1。壳外冷却水流量及覆盖率的选取均参照原型的保守假设,并且考虑有121 s的延迟才建立起稳定的液膜覆盖并开始蒸发传热[10]。

|

图 5 LOCA工况试验质能释放曲线 Figure 5 LOCA test vapor mass flow. |

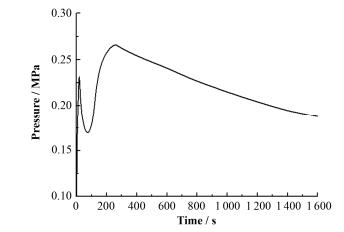

压力响应如图 6所示,试验壳的压力响应出现两个峰值。第一个峰值与喷放初期的快速喷放相对应,在热阱和壳体的吸热作用下压力出现下降;随着热阱温度的饱和和蒸汽喷放的回升,压力回升并达到第二峰值,峰值压力0.2661 MPa;在第二峰值之后,由于壳体和水膜的冷却作用压力持续下降进入长期冷却阶段。

|

图 6 冷管段双端断裂事故试验压力响应 Figure 6 LOCA test pressure. |

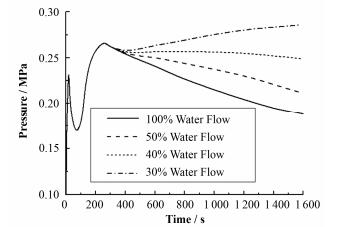

基准工况采用的冷却水流量为2.0 t∙h−1,将流量分别降低到基准值的70%、50%、40%和30%,压力响应如图 7所示。随着冷却水流量的降低,压力峰值的变化很小,可以忽略不计。流量的变化主要影响峰值过后的长期降压阶段,随着流量的降低,峰值过后的压降逐渐减少,当流量降低到40%以下,壳内压力将出现持续上升。

|

图 7 不同冷却水流量下压力响应 Figure 7 Pressure response to different cooling water flow. |

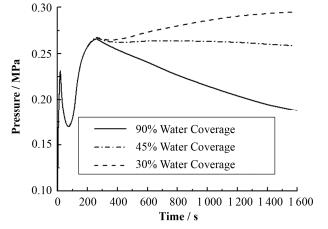

基准工况中覆盖率取值为90%,将覆盖率降低为45%和30%,压力响应如图 8所示。与冷却水流量降低的响应相类似,随着覆盖率的降低,压力峰值变化很小。在峰值过后的压力降低阶段,随着水膜覆盖率的降低,压力显著升高。当覆盖率降低到45%以下后,压力出现持续上升。

|

图 8 不同冷却水覆盖率下压力响应 Figure 8 Pressure response to different water coverage. |

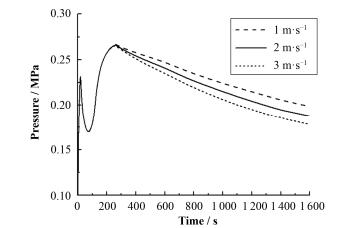

环腔风速是壳外空气上升段入口的风速,可能影响壳外水膜的蒸发和流动,在原型反应堆中,环腔气体流动主要依靠自然循环驱动,在CERT试验台架中可由风机控制。在1−3 m∙s−1的范围内改变环腔风速,壳内压力响应见图 9。在压力峰值前,环腔风速的影响可以忽略不计,在峰值后压力下降的阶段环腔风速对压力有一定影响,随着环腔风速的升高,压力有所降低。

|

图 9 不同环腔风速下压力响应 Figure 9 Pressure response to different annular air velocity |

本文采用安全壳分析程序对CERT试验台架进行了建模和计算,计算结果与试验测量值的对比分析表明模型计算的壳内温度、压力趋势与试验测量趋势一致,并始终高于测量值,模型能够模拟试验壳的相关现象,并具有一定的保守性。

试验壳冷管段双端断裂事故的计算分析表明试验壳的压力响应出现两个峰值,分别与质能释放的两个峰值相对应,峰值压力0.2661 MPa,随后在PCS系统持续冷却下压力逐渐降低。

对可能影响PCS冷却效果的参数如冷却水流量、冷却水覆盖率和环腔风速进行了敏感性分析,得出以下结论:

1) 喷放初期,质能释放剧烈,热构件迅速升温,并且PCS系统冷却水膜尚未完全建立,此阶段热构件的吸热作用对压力缓解影响较大,PCS系统的冷却效果有限。因此环腔风速、冷却水流量、水膜覆盖率等参数对壳内压力的影响很小。

2) 喷放中后期,热构件吸热趋于饱和,PCS冷却水膜稳定建立,此阶段PCS系统冷却效果显著。计算表明冷却水流量和水膜覆盖率的敏感性较高,冷却水流量和覆盖率是PCS系统冷却效果的关键影响因素,环腔风速的升高有一定的降压作用。

| [1] |

温丽晶. 非能动安全壳冷却系统导热能力裕度验证试验任务书[R]. 北京: 环境保护部核与辐射安全中心, 2016. WEN Lijing. PCS cooling capacity margin test mission file[R]. Beijing:Nuclear and Radiation Safety Center, 2016. |

| [2] |

石兴伟, 雷蕾, 兰兵, 等. PCS表面液膜覆盖率对安全壳完整性影响分析[J]. 核技术, 2017, 40(1): 010602. SHI Xingwei, LEI Lei, LAN Bing, et al. The influence analysis of PCS surface liquid film coverage on the containment integrity[J]. Nuclear Techniques, 2017, 40(1): 010602. DOI:10.11889/j.0253-3219.2017.hjs.40.010602 |

| [3] |

叶成. APl000核电站非能动安全系统的比较优势[J]. 原子能科学技术, 2012, 46(10): 1221-1225. YE Cheng. Comparative advantages of AP1000 passive safety system[J]. Atomic Energy Science and Technology, 2012, 46(10): 1221-1225. |

| [4] |

叶成, 倪陈宵. APl000非能动安全壳冷却水WGOTHIC分析[J]. 原子能科学技术, 2013, 47(12): 2225-2230. YE Cheng, NI Chenxiao. WGOTHIC analysis on AP1000 passive containment cooling water[J]. Atomic Energy Science and Technology, 2013, 47(12): 2225-2230. DOI:10.7538/yzk.2013.47.12.2225 |

| [5] |

韦胜杰. 竖壁降液膜流动纵向及水平发展规律研究[J]. 原子能科学技术, 2013, 47(2): 213-217. WEI Shengjie. Horizontal and longitudinal characteristics of water film falling on vertical plate[J]. Atomic Energy Science and Technology, 2013, 47(2): 213-217. DOI:10.7538/yzk.2013.47.02.0213 |

| [6] |

刘晶晶, 王成章, 徐志新. 安全壳内置换料水箱子系统设计改进的PSA评价[J]. 核技术, 2015, 38(9): 090605. LIU Jingjing, WANG Chengzhang, XU Zhixin. Probabilistic safety analysis of design improvement of IRWST sub-system[J]. Nuclear Techniques, 2015, 38(9): 090605. DOI:10.11889/j.0253-3219.2015.hjs.38.090605 |

| [7] |

朱继洲, 奚树人, 单建强, 等. 核反应堆安全分析[M]. 西安: 西安交通大学出版社, 2004, 106-127. ZHU Jizhou, XI Shuren, SHAN Jianqiang, et al. Nuclear reactor safety analysis[M]. Xi'an: Xi'an Jiaotong University Press, 2004, 106-127. |

| [8] |

叶成, 郑明光, 王勇, 等. APl000安全壳厚度对传热性能的影响[J]. 原子能科学技术, 2014, 48(3): 458-461. YE Cheng, ZHENG Mingguang, WANG Yong, et al. Effect of APl000 steel containment thickness on heat transfer performance[J]. Atomic Energy Science and Technology, 2014, 48(3): 458-461. |

| [9] |

Sutharshan B, Mutyala M, Vijuk R P, et al. The AP1000 reactor:passive safety and modular design[J]. Energy Procedia, 2011, 1(1): 293-302. |

| [10] |

Nuclear Regulatory Commission. Final safety evaluation report for AP1000 related to certification of the AP1000 standard design[R]. Chapter 19. Washington DC:Nuclear Regulatory Committee, 2004.

|