在热核聚变反应堆装置中,面向等离子体材料(Plasma Facing Materials, PFMs)是指直接面向等离子体,将等离子体与真空室器壁和其他内部组件隔离的材料[1]。在聚变反应正常运行时,PFMs将遭受高温、高热负荷、大流强离子束以及中子辐照等极端条件考验。这些复杂的相互作用和恶劣的工作环境对PFMs的性能提出了极大的挑战[2-3]。钨(W)因具有高熔点、高热导率、低溅射产额等优点被认为是最有希望的PFM之一[4]。

然而在实际的辐照环境中,W也会发生辐照损伤。如:起泡、刻蚀以及微观结构的变化等[5-8]。Kajita等[4]发现当各种金属暴露于氦(He)等离子体中时会产生特殊的纳米结构。它们的表面形态随辐照条件而变化;BaldWin等[6]发现,W以及W合金等材料暴露于纯He或He混合的等离子体辐照时,其表面出现绒毛状结构层;Zenobia等[7]研究了在高温和垂直入射时30 keV He离子对多晶W的辐照损伤效应。在离子剂量大于1.0×1018 cm-2时可观察到W材料的表面形态发生明显变化,并可分为气泡状、点状和草状三种表面结构。这些辐照引起的表面变化将影响W材料对入射离子或原子的阻挡能力,降低其导热性,增加氚滞留,严重影响W材料的使用寿命。因此,许多研究人员在W材料的辐照损伤行为和损伤机制上做了大量的工作。Tanyeli等[8]分析了暴露于低能大流强He离子辐照下的几种金属表面结构的演变过程。研究认为大剂量低能He离子辐照诱导的空隙缺陷生长和物理溅射在材料的表面改性中具有重要作用。Sandoval等[9]使用分子动力学模拟了W表面气泡缺陷的生长过程,并提出了两种基于泡缺陷表面上的间隙原子移动的生长机制。Ito等[10]利用几种模拟方法研究了He泡和钨丝状纳米结构的形成机理,提出了渗透、扩散、He泡生长、纳米丝生长的4个步骤。

尽管国内外科学工作者针对W材料的辐照损伤过程开展了大量的实验和模拟工作,但是W的辐照损伤过程是非常复杂的,特别是低能He离子辐照损伤过程仍有许多工作需要完善。如W材料的表面微观结构演化、表面形貌与钨晶体结构之间的关系等。在目前的工作中,我们考察了200 eV He离子对W材料的辐照损伤过程,研究了离子剂量从1.0×1025 cm-2增加到1.0×1026 cm-2时W材料的表面结构演化,并详细研究了W表面形态与晶体结构之间的关联性,这对于进一步认识W材料的辐照损伤机制,促进W基面向等离子体材料的发展上具有重要意义。

1 实验部分本实验中使用的多晶W购于厦门虹鹭钨钼工业有限公司,纯度为99.95%。首先将其切割成10mm×10 mm×2 mm的尺寸,然后机械抛光至镜面,表面粗糙度 < 0.1 μm。将抛光后的W样品放置于10-5Pa的反应釜中,1373 K下退火2 h,以释放W内部应力并降低样品表面缺陷。辐照实验在大功率材料辐照实验平台上进行[11]。采用200 eV的He离子垂直作用于样品表面,辐照时温度为923 K。He离子流强恒定在7×1021 cm-2·s-1,He离子剂量从1.0×1025 cm-2变化到1.0×1026 cm-2。辐照完成后,采用扫描电子显微镜(Scanning Electron Microscope, SEM)、导电原子力显微镜(Conductive Atomic Force Microscope, CAFM)、称重法、X射线衍射(X-ray Diffraction, XRD)以及电子背散射衍射(Electron Back-Scattered Diffraction, EBSD)对钨材料的表面结构、缺陷分布以及晶体结构等规律进行了分析。

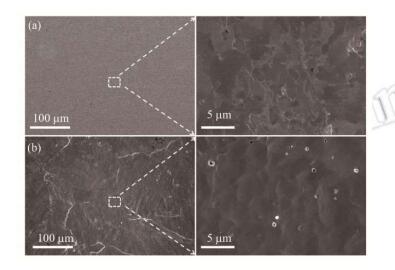

2 结果与讨论 2.1 表面形貌分析图 1给出了He离子辐照前后W样品的SEM图像。如图 1(a)所示,未经处理的W表面非常光滑。右侧高分辨率SEM图像显示,W样品为多晶结构,表面光滑,晶界清晰可见[12]。相比之下,经受1.0×1025 cm-2 He离子辐照后的W样品表面非常粗糙,如图 1(b)所示。右侧高分辨率SEM图像显示其表面存在许多凸起和孔洞。

|

图 1 未处理W (a)和用1.0×1025 cm−2 He离子辐照后W表面(b)的SEM图像,右侧为左侧图像局部放大图 Figure 1 SEM images of fresh W (a) and W irradiated with 1.0×1025 cm−2 He ions (b), the right image is the partial enlarged view of left image. |

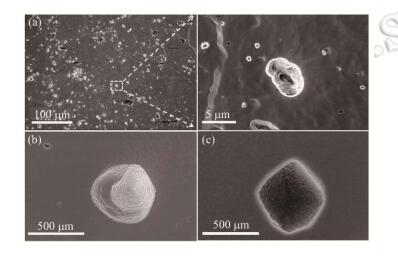

提高He离子剂量至3.0×1025 cm-2,可以明显观察到样品表面变得更加粗糙,且表面的凸起明显增加(图 2(a))。高分辨率SEM图像显示,这些凸起颗粒平均尺寸约为5 μm,并伴有暗区。同时在样品表面也观察到了一些小尺寸的颗粒物。为了进一步了解样品表面微结构的演变情况,我们对这些小尺寸的颗粒进行了更高分辨率的观测。可以看出,小尺寸的颗粒物主要有两种典型的结构:一种为球状驼峰结构,其表面覆盖波浪式条纹,如图 2(b)所示。这种结构可归属为大尺寸的He泡。这是因为大剂量He离子辐照后,He原子在样品表面聚集,泡内压随着He原子数量而逐渐增加,当泡压大于W表面原子的键合能时,He泡冲破样品表面,泡压得以释放[13],同时在样品表面形成另一种结构——孔洞结构,如图 2(c)所示。

|

图 2 采用3.0×1025 cm−2 He离子辐照后W的SEM图像(a)及其局部放大图和高分辨SEM测得的两种典型的结构(b、c) Figure 2 SEM images of W irradiated with 3.0×1025 cm−2 He ions (a) with it's partial enlarged view and high resolution SEM images of the typical structure (b, c). |

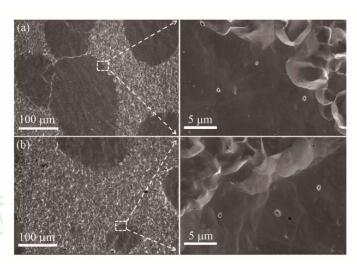

进一步提高He离子剂量至6.0×1025 cm-2,在W的表面上可以看到两种不同的表面结构(图 3(a)):一种是相对平滑的表面,类似于图 1(b);另一种是相对粗糙的表面,它由许多不同尺寸的凸起组成,且彼此交叠。图 3(b)是经过1.0×1026 cm-2 He离子辐照后的W样品的SEM图像。样品表面也同时具有光滑和粗糙两种表面结构,但粗糙表面的比例明显增加。这主要是因为He原子在不同晶向的W晶粒上的扩散和聚集情况不同[14],从而导致不同晶面上形成的He泡的数量和密度不同。

|

图 3 经He离子剂量为6.0×1025 cm−2(a)和1.0×1026 cm−2(b)辐照后W的SEM图像,右侧为左侧图像局部放大图 Figure 3 SEM images of W irradiated with 6.0×1025 cm−2 (a) and 1.0×1026 cm−2 (b) He ions, the right image is the partial enlarged view of left image. |

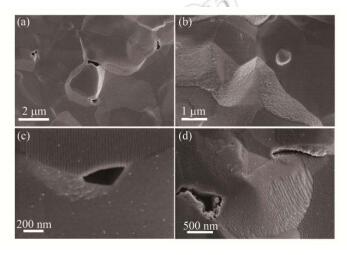

我们对样品表面上粗糙区域进行高分辨的SEM分析,图 4(a-d)给出了样品表面一些典型的微观形貌。可以看到,这些颗粒从表面凸起,具有清晰的晶界(图 4(a)、(b)),在晶界上也发现了许多孔洞(图 4(a)、(c)、(d)),这些孔洞结构给出了He泡破裂的直接证据,所以粗糙的钨表面微观结构可解释为高压He泡所引起的表面肿胀。同时在样品表面也可观察到一些波浪状结构。这也从另一个方面说明He泡形成、破裂等过程会影响样品表面的刻蚀[15]。

|

图 4 采用6.0×1025 cm−2He离子辐照后W表面上的几种典型形貌 Figure 4 SEM images of typical topographies on the surface of W irradiated with 6.0×1025 cm−2 He ions. |

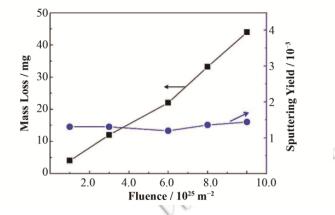

采用称重法计算了W材料随He离子辐照剂量变化的质量损失,并以此计算了溅射产额。如图 5所示,当离子辐照剂量从1×1025 cm-2增加到1×1026cm-2时,质量损失从4 mg迅速增加到44 mg。然而,溅射产额几乎保持恒定(约7×10-4 W/He+)。这表明当离子能量(200 eV)大于W的阈值能(90 eV)时,会形成较强的离子表面溅射作用[16]。文献[16-17]中的分子动力学模拟得出,200 eV的He离子对W晶的溅射产率约为1×10-3 W/He+。实验结果与文献[16]中的数据基本一致。W溅射引起的质量损失可由式(1) 计算得出:

| $ m={{M}_{\text{W}}}\times n=\frac{S\times F\times r\times {{M}_{\text{W}}}}{N} $ | (1) |

|

图 5 W的质量损失和溅射产额随离子剂量变化曲线 Figure 5 Mass loss and sputtering yields of irradiated W as a function of He ions fluencies. |

式中:m是W的质量损失;MW是W的摩尔质量;S是W样品的辐照面积;F是He离子的剂量;r是溅射产额;N是阿伏伽德罗常数。

以辐照剂量为1.0×1025 cm-2 He离子辐照的W样品为例,溅射引起的质量损失约为0.2 mg,小于实际质量损失(约4 mg)。因此由He泡破裂引起的W表层的剥落是W质量损失的主要原因。

2.3 缺陷分布分析采用CAFM对He离子辐照后W的表面缺陷分布进行了分析,如图 6所示,CAFM测量时的Pt-Ir针尖负偏压保持在10.0 mV不变,样品扫描尺寸为500 nm。在表面形貌图像(图 6(a))中可以明显观察到一些表面凸起。这些突起随着辐照剂量的增加,逐渐从条状结构慢慢发展为整个样品表面,这可能与多晶W的晶粒取向有关。图 6(b)给出了样品内表面电流分布图像,由电流分布图像可以看到,辐照引起的纳米尺寸缺陷分布与样品表面的凸起尺寸和密度保持一致,这些纳米尺寸的缺陷可以归属为小尺寸的He泡缺[17],He原子在W样品表面的滞留,引起W表面内压增加,导致纳米尺寸凸起的产生。

|

图 6 CAFM分析用W的表面形貌(a)和同时测量的电流图像(b)随离子辐照剂量的变化 Figure 6 The surface topography (a) and the simultaneously measured current images (b) of W irradiated with different He ion fluencies. |

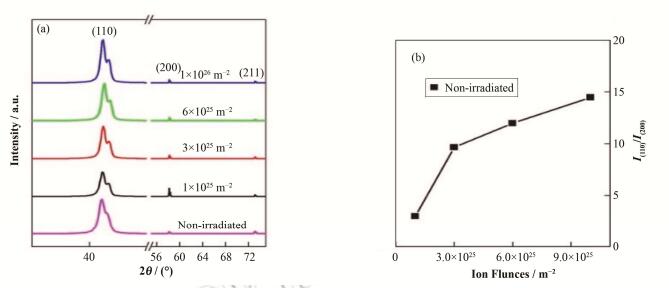

通过XRD观察了He离子辐照对W晶体结构的影响。如图 7(a)所示,可以看出(110)、(200) 和(211) 面的衍射峰位置几乎没有变化。然而,经He离子辐照后,(110) 的峰强度降低,(200) 的峰强度增加。(110) 和(200) 的衍射峰强度之比随He离子剂量变化曲线如图 7(b)所示。I(110)/I(200)随He离子剂量而增加。W是体心立方(Body-Centered Cubic, BCC)材料。在BCC晶体结构中,(110) 晶面具有最高的面密度,且该晶面中W原子之间的结合能最强。这意味着(110) 晶面的钨原子溢出阻力最强。XRD的结果也清楚地表明,不同的晶面具有不同程度的损伤。

|

图 7 未辐照和不同剂量He离子辐照后钨样品的XRD谱图(a)和(110) 与(200) 峰强度之比随He离子辐照剂量的变化曲线(b) Figure 7 XRD patterns of non-irradiated and He ions irradiated tungsten samples with different fluencies (a) and peak intensity ratio of (110) to (200) face as a function of He ions fluencies (b). |

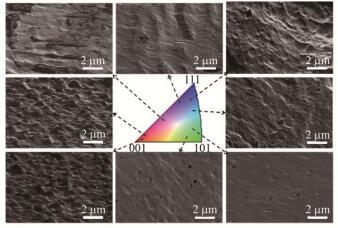

为了研究晶粒取向与表面微观形貌之间的关系,我们对样品进行了EBSD测量。图 8给出了EBSD极图以及对应的不同晶面的表面形貌。如图 8所示,不同晶面辐照后的表面形貌存在明显差异。(100) 表面比较粗糙,表面形成了小丘和波纹状的凸起,而(111) 表面相对光滑,表面有大波浪及小孔的结构。(101) 表面最为光滑,但是也能明显看到He泡破裂后形成的表面小孔结构。结合XRD结果,可以得出(101) 晶面的辐照损伤最低,因此具有平行于(101) 晶向的钨晶材料将具有更好的抗辐照性能。

|

图 8 EBSD极图以及对应不同W晶向的表面形貌 Figure 8 Surface morphology of the W surface at different grains and the corresponding stereographic triangle indicating the crystal orientation of each grain. |

在923 K、200 eV He离子辐照下,研究了离子辐照诱导的多晶钨微观形态和晶体演化过程。He离子剂量从1.0×1025 cm-2增加至1.0×1026 cm-2。研究表明,He原子从样品表面扩散至W晶格内,在W晶格内聚集长大形成He泡缺陷。He泡内压的增加,导致W表层的剥落,这是W辐照损伤的主要过程。同时研究也表明了辐照后多晶W的样品表面形貌与晶粒的取向具有一定的关联性,不同取向的晶粒表面形貌存在明显差异,且(101) 晶面形貌最光滑,表现出了最低的辐照损伤效应,这表明(101) 晶向的晶粒具有最好的抗辐照损伤效应。这些研究结果表明,控制晶体取向是降低PFMs材料损伤效应的方法之一。

| [1] |

Radel R F, Kulcinski G L. Implantation of He+ in candidate fusion first wall materials[J]. Journal of Nuclear Materials, 2007, 367. DOI:10.1016/j.jnucmat.2007.03.119 |

| [2] |

Nygren R E, Raffray R, Whyte D, et al. Recent advances in radiation materials science from the US fusion reactor materials program[J]. Journal of Nuclear Materials, 2011, 417: 451-456. DOI:10.1088/0022-3727/47/32/323001 |

| [3] |

Fu E G, Wang Y Q, Nastasi M. Mechanisms for ion-irradiation-induced relaxation of stress in mosaic structured Cu thin films[J]. Journal of Physics D:Applied Physics, 2012, 45(49): 495303. DOI:10.1088/0022-3727/45/49/495303 |

| [4] |

Kajita S, Yoshida T, Kitaoka D, et al. Helium plasma implantation on metals:nanostructure formation and visible-light photocatalytic response[J]. Journal of Applied Physics, 2013, 113: 134301. DOI:10.1063/1.4798597 |

| [5] |

Mittal G, Lahiri I. Recent progress in nanostructured next-generation field emission devices[J]. Journal of Physics D:Applied Physics, 2014, 47(32): 323001. DOI:10.1088/0022-3727/47/32/323001 |

| [6] |

BaldWin M J, Doerner R P. Formation of helium induced nanostructure 'fuzz' on various tungsten grades[J]. Journal of Nuclear Materials, 2010, 404: 165-173. DOI:10.1016/j.jnucmat.2010.06.034 |

| [7] |

Zenobia S J, Garrison L M, Gerald L. The response of polycrystalline tungsten to 30 keV helium ion implantation at normal incidence and high temperatures[J]. Journal of Nuclear Materials, 2012, 425: 83-92. DOI:10.1016/j.jnucmat.2011.10.029 |

| [8] |

Tanyeli ĺ, Marot L, Mathys D, et al. Surface modifications induced by high fluxes of low energy helium ions[J]. Scientific Reports, 2015, 5: 9779. DOI:10.1038/srep09779 |

| [9] |

Sandoval L, Perez D, Uberuaga B P, et al. Competing kinetics and He bubble morphology in W[J]. Physical Review Letters, 2015, 114(10): 5502. DOI:10.1103/PhysRevLett.114.105502 |

| [10] |

Ito A M, Takayama A, Oda Y, et al. Hybrid simulation research on formation mechanism of tungsten nanostructure induced by helium plasma irradiation[J]. Journal of Nuclear Materials, 2015, 463: 109-115. DOI:10.1016/j.jnucmat.2015.01.018 |

| [11] |

Qi Y, You Y W, Liu L, et al. Nanostructured fuzz growth on tungsten under low-energy and high-flux He irradiation[J]. Scientific Reports, 2015, 5: 10959. DOI:10.1038/srep10959 |

| [12] |

Ran G, Wu S H, Liu X, et al. The effect of crystal orientation on the behavior of a polycrystalline tungsten surface under focused Ga+ ion bombardment[J]. Nuclear Instruments and Methods in Physics Research Section B, 2012, 289: 39-42. DOI:10.1016/j.nimb.2012.08.008 |

| [13] |

Nordlund K, Björkas C, Ahlgren T, et al. Multiscale modelling of plasma-wall interactions in fusion reactor conditions[J]. Journal of Physics D:Applied Physics, 2014, 47(22): 224018. DOI:10.1088/0022-3727/47/22/22401854 |

| [14] |

Fan H Y, Wu Z J, Sun T, et al. Efficient plasma-assisted approach in nanostructure fabrication of tungsten[J]. Materials & Design, 2016, 89: 78-84. DOI:10.1016/j.matdes.2015.09.139 |

| [15] |

Miyamoto M, Takaoka H, Ono K, et al. Crystal orientation dependence of surface modification in molybdenum mirror irradiated with helium ions[J]. Journal of Nuclear Materials, 2014, 455: 297-300. DOI:10.1016/j.jnucmat.2014.06.030 |

| [16] |

Pentecoste L, Brault P, Thomann A L, et al. Low energy and low fluence helium implantations in tungsten:molecular dynamics simulations and experiments[J]. Journal of Nuclear Materials, 2016, 470: 44-54. DOI:10.1016/j.jnucmat.2015.12.017 |

| [17] |

安泰岩, 范红玉, 王研, 等. 辐照温度对钨材料表面微结构的影响[J]. 核技术, 2014, 37(9): 090201. AN Taiyan, FAN Hongyu, WANG Yan, et al. Influence of irradiation temperature on the surface damage of tungsten[J]. Nuclear Techniques, 2014, 37(9): 090201. DOI:10.11889/j.0253-3219.2014.hjs.37.090201 |