钢制安全壳容器是安全壳系统中的一个完整部分,具有在事故工况下防止泄漏和提供安全相关的最终热阱的功能。因此,为了避免放射性物质扩散到环境中,需要确保对放射性物质的包容能力,保证安全壳的完整性。目前,根据对AP600大型安全壳试验装置和AP1000非能动安全壳冷却系统(Passive Containment Cooling System,PCS)的试验分析和理论研究,钢制安全壳换热速率与其外表面水膜的覆盖面积、液膜厚度成正比[1-3],但同时水膜覆盖率和环境温度对PCS冷却能力也有显著影响[4]。叶成和王国栋等[5-6]使用WGOTHIC和GOTHIC分析程序对钢制安全壳传热性能研究表明:安全壳传热性能不仅受安全壳厚度的影响,同时也受冷却水装量、安全壳内蒸汽和外壁面冷凝传热传质的影响。基于上述研究成果,有必要进一步细化研究安全壳液膜覆盖率对安全壳完整性的影响,以得到安全壳在事故工况下的失效裕度。

依据安全壳的设计要求,安全壳的设计应满足单一故障下安全壳的压力不超过其设计压力和多种故障叠加下“安全壳压力应当在假想事故后24 h内降低到低于设计基准失水事故计算的最高计算压力的50%”的要求[7]。本次研究使用非能动安全壳分析程序建立核岛整体模型和PCS模型,以冷段双端剪切事故工况下流体的喷放为能量输入边界,分析恶劣工况下不同液膜覆盖率对安全壳完整性短期和长期的影响,查找可能导致安全壳失效的最小液膜覆盖率。

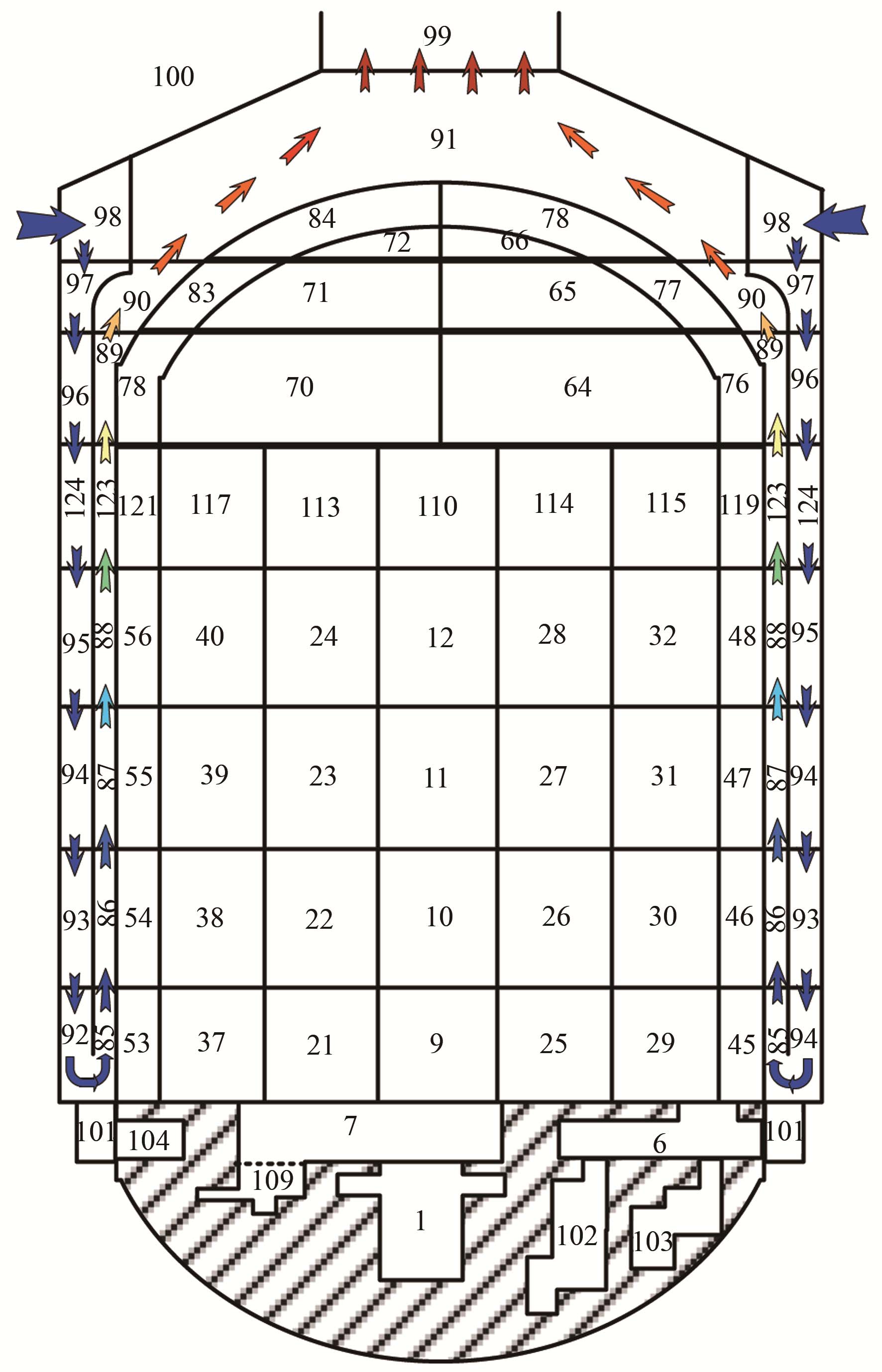

1 PCS系统建模 1.1 PCS节点划分大功率非能动反应堆的PCS主要由一个钢制安全壳、壳内空间、壳外导流板、壳外冷却水系统、喷淋管道等组成。钢制安全壳内径43.2 m,材料为B级SA738。如图 1所示,根据相关系统设计参数对安全壳和PCS进行了节点划分,对安全壳壳内隔间和气体空间、壳外上升段气体空间、壳体及壳内热构件、壳外冷却水、蒸汽喷放条件进行了建模。建模的主要参数包括控制体参数、流道参数、热构件参数、传热系数类型参数、材料类型参数、初始条件和程序控制参数等。

|

图 1 PCS模型节点划分示意图 Figure 1 Nodalization of PCS model. |

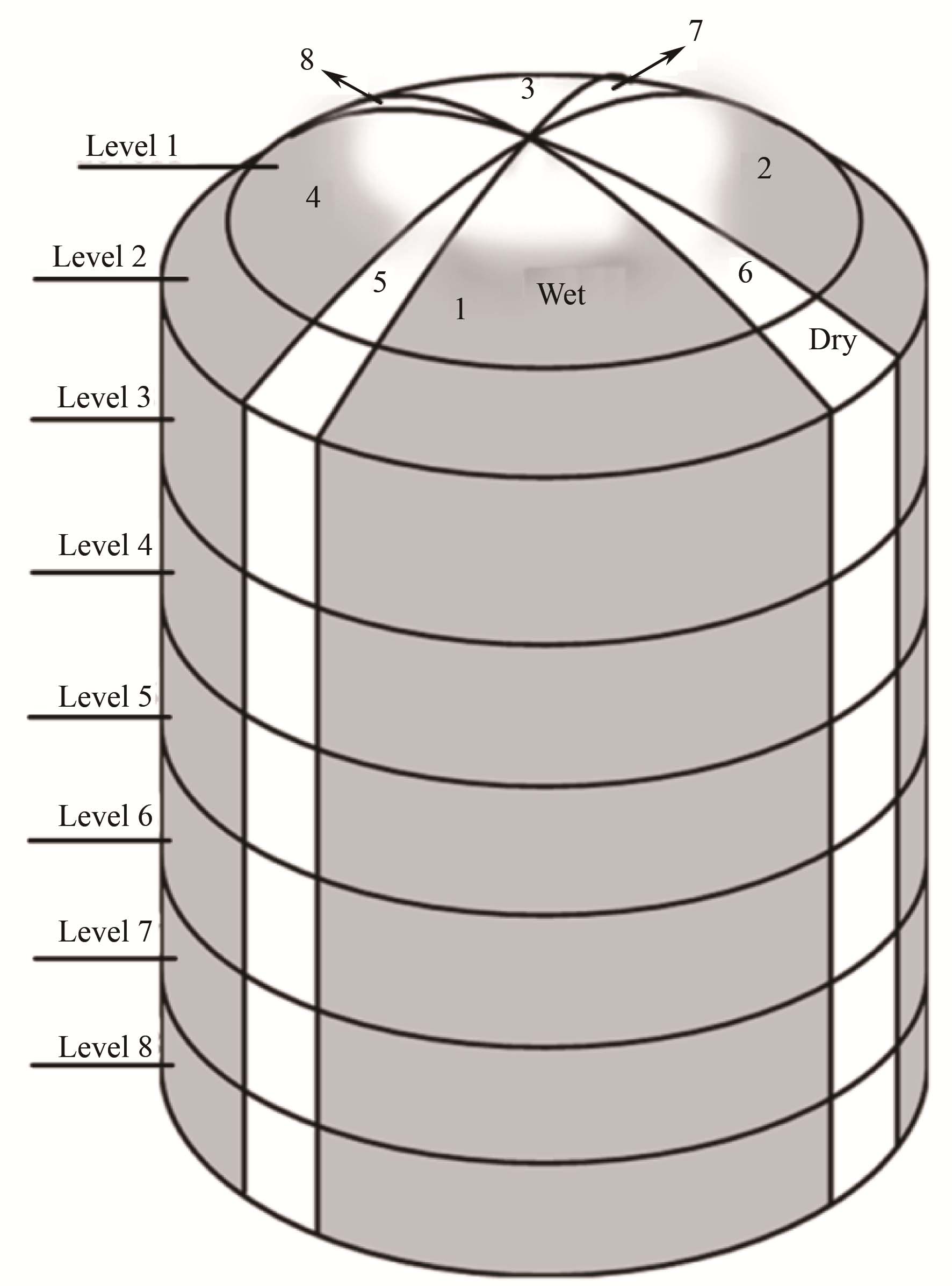

非能动安全壳分析程序采用外部液膜换热来模拟钢制安全壳外表面的传热过程。如图 2所示,将壳体沿周向分为8个部分,包含4个冷却水膜覆盖的湿区和4个干区,每个区沿高度方向分为8层,与控制体沿高度方向的划分相对应,构建成整个壳体和壳外导流板。湿区需要建立第9层收集冷凝水。

|

图 2 液膜覆盖面积划分 Figure 2 Nodalization of liquid film coverage area. |

钢制安全壳将壳内外的传质传热联系起来,形成热量由内至外的传热媒介。模型设定每个热构件的连接位置(分别为紧贴安全壳内壁面的节点、安全壳与壳外导流板间的节点)、表面积、初始温度、材质和厚度、传热类型和用于修正传热传质关系式的包络因子等。

1.3 边界条件模型采用边界条件来模拟壳外环境和破口质能释放。导流板下降段、上升段环形通道出入口的压力和温度、破口质能释放量等均作为边界条件;环形通道出入口连通大气,为稳定压力边界条件。具体初始条件:1) 安全壳外部压力0.1 MPa,温度26.67 ℃,相对湿度32.8%;2) 安全壳内部压力0.107 MPa,温度48.89 ℃;3) 钢制安全壳内部和外部自然对流换热因子分别取0.73和0.84;4) 质能释放数据来源于安全分析报告和相关合同,以函数的形式作为能量输入边界条件。

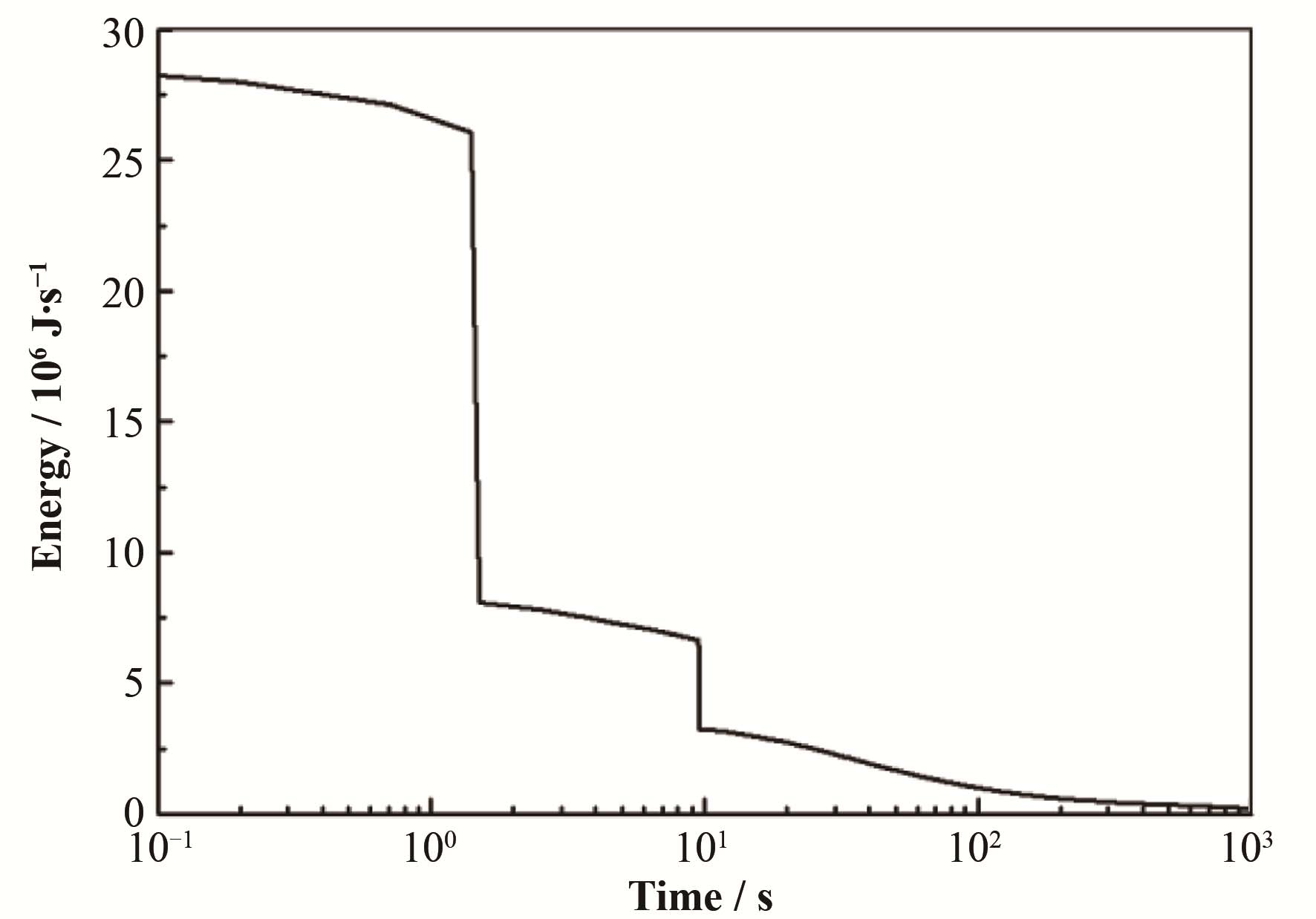

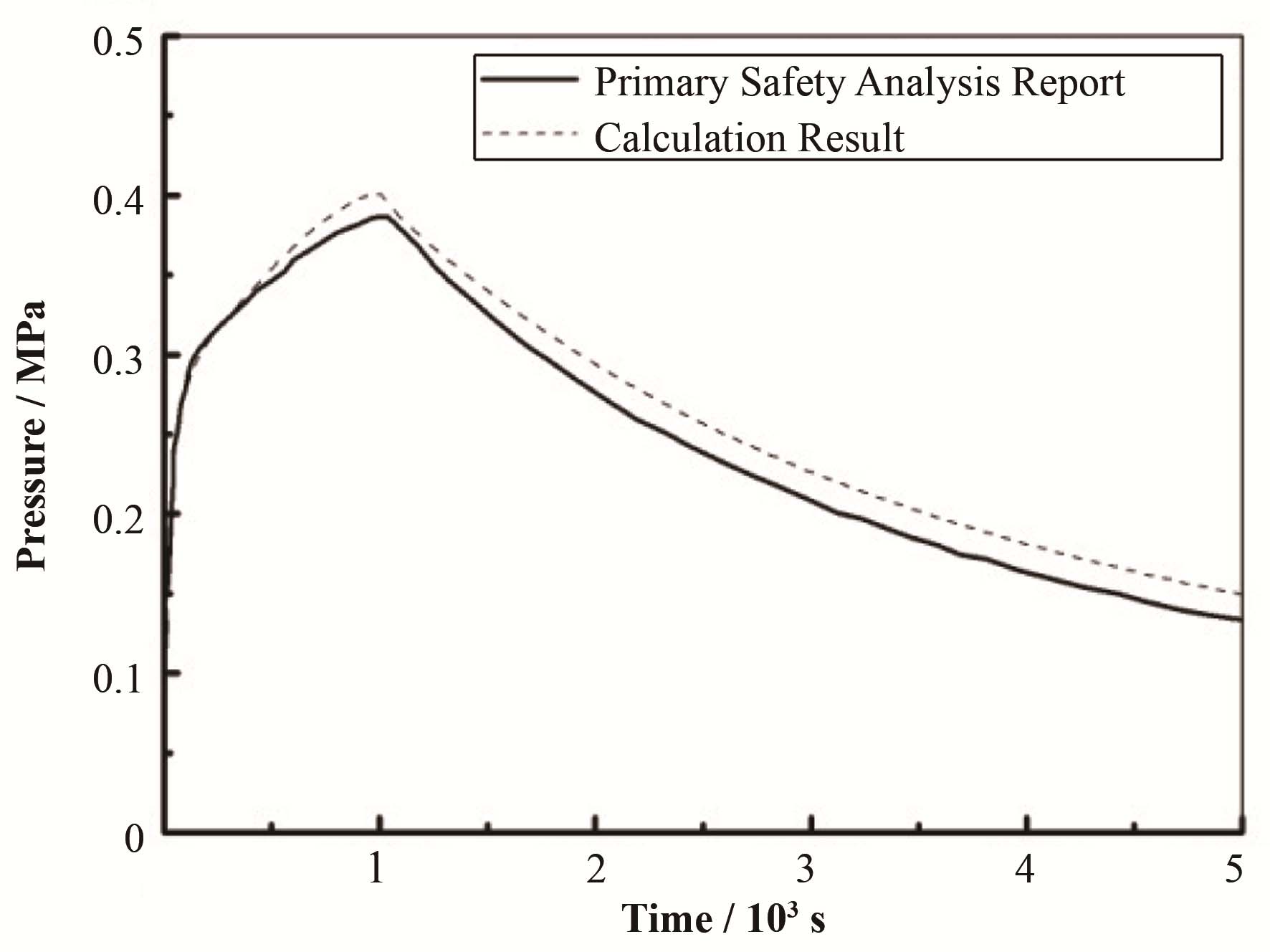

2 模型验证为验证模型的可靠性,参照安全分析报告中 30%额定功率下主蒸汽管道破口(Main Steam Line Break,MSLB)质能释放工况,对安全壳换热进行模拟,并将计算结果与报告结果进行比对。

如图 3所示,30%额定功率MSLB工况下,破口质能喷放持续约1200 s,蒸汽喷放时间持续短,能量携带少。图 4为程序计算结果和安全分析报告对比。通过结果对比可知,验证计算中安全壳压力峰值出现时间与安全分析报告相吻合;验证结果安全壳内峰值压力为0.401 MPa,高于安全分析报告峰值压力约0.015 MPa,相对偏差约3.8%,模型整体计算合理可信。

|

图 3 MSLB事故破口能量释放 Figure 3 Energy release of MSLB |

|

图 4 安全壳内部压力对比 Figure 4 Comparison of pressure in containment. |

验证结果中安全壳内部峰值压力高于安全分析报告,原因在于安全壳内部热阱面积划分与安全分析报告有一定差别,模型中采取保守模型,造成安全壳内部储热稍低于安全分析报告。

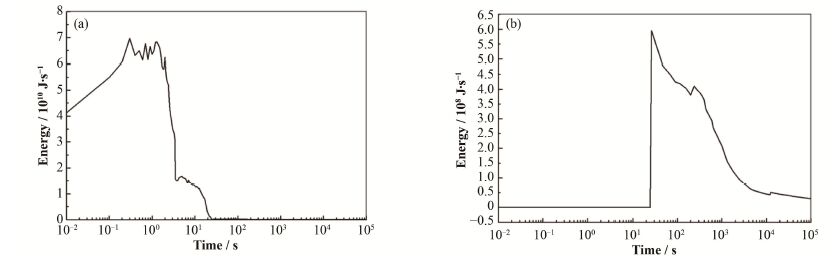

3 事故工况计算分析 3.1 工况选取根据初步安全分析报告可知,“对于LOCA冷段双端剪切下不考虑从干区向湿区导热工况作了单独的分析,就较长时期而言,这种工况会导致稍高的安全壳压力”[7],而且在事故后24 h,安全壳压力仍存在高于设计压力值50%的风险,因此,选取冷段双端剪切破口喷放作为能量输入边界,以水分配器单一故障、出水管堵管叠加水分配器故障两种事故工况为研究对象,分析钢制安全壳外壁面液膜覆盖率对安全壳完整性短期和长期的影响。图 5为冷段双端剪切事故工况下两相和蒸汽能量喷放。

|

图 5 两相能量(a)和蒸汽能量(b)喷放 Figure 5 Energy release of two-phase (a) and steam (b). |

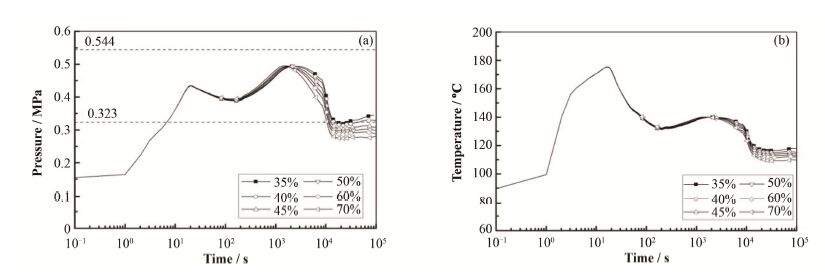

在维持喷淋水流量为设计喷淋流量127.85m3∙h-1的基础上,水分配器单一故障会造成安全壳外壁面液膜覆盖率下降,从而影响安全壳内部能量的导出。此类事故工况下安全壳内部压力会出现短期峰值;在液膜覆盖率降低的情况下会导致安全壳超压失效。

如图 6所示,冷段双端剪切事故工况下改变液膜覆盖率以模拟水分配器故障,得到不同液膜覆盖率下的安全壳内部压力和温度。事故初期,两相能量喷放剧烈导致安全壳压力迅速上升;安全壳内部热阱吸收热量,从而压力开始下降。当事故发生后350 s,外部冷却水喷淋系统启动,液膜蒸发带走安全壳外壁面热量,但由于冷却剂能量释放量巨大,外部冷却不足以快速冷却安全壳,安全壳内部压力上升;随着蒸汽喷放减弱以及持续的外部喷淋,内部压力在1100 s左右开始下降。从图 6(a)中可知,液膜覆盖率减小至35%时,安全壳短期压力峰值并没有超过安全壳设计压力0.544 MPa;24 h后,当液膜覆盖率低于40%时,安全壳内部压力高于设计压力的50%,视为24 h安全壳冷却失效。如图 6(b)所示,由于喷放初期破口喷放能量巨大且外部冷却喷淋未启动,安全壳底层控制体温度第一个峰值高于第二个峰值。

|

图 6 工况1下安全壳内部压力(a)和温度(b) Figure 6 Containment pressure (a) and temperature (b) in the case 1. |

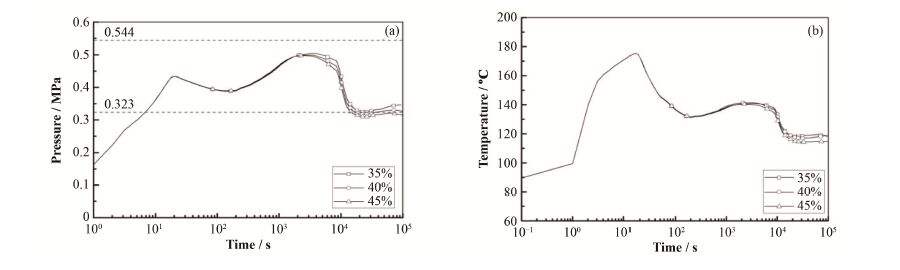

喷淋水出水管堵管会造成喷淋流量的减小,若同时叠加水分配器故障,则会导致喷淋流量减小叠加液膜覆盖率减小的恶劣工况出现。此类工况比水分配器单一故障更加恶劣。以最高出水管即7.4 m处出水管堵管(喷淋流量减小为61.76 m3∙h-1)叠加水分配器故障为研究对象,对此类事故进行研究。

如图 7所示,基于工况1的经验,40%液膜覆盖率附近可能会出现安全壳长期失效,因此工况2缩小了液膜覆盖率范围,选取了液膜覆盖率35%、40%、45%的值进行研究。研究发现,最高出水管堵管后,喷淋流量减小约1/2。相同覆盖率时,安全壳压力相对工况1上升(1.03-1.38)×104 Pa,但距安全壳设计压力还有(4.14-4.82)×104 Pa的裕量。保持45%的液膜覆盖率仍然可以保证安全壳短期/长期均不超压失效。

|

图 7 工况2下安全壳内部压力(a)和温度(b) Figure 7 Containment pressure (a) and temperature (b) in the case 2. |

应用非能动安全壳分析程序,建立了大功率非能动反应堆PCS的热工水力模型,并以冷段双端剪切事故为基准研究对象,分别研究了水分配器单一故障、出水管堵管叠加水分配器故障两种工况,分析和评价了不同液膜覆盖率对安全壳完整性的影响。研究结果表明:1) 喷淋流量127.85 m3∙h-1和61.76m3∙h-1两种工况下,安全壳均不会出现短期超压超温失效;2) 保证安全壳外壁面液膜覆盖率高于45%,即使在事故发生后24 h,安全壳不会发生超压失效。

致谢 对上海核工程研究设计院堆芯设计所张迪、倪陈宵、韦胜杰在软件使用过程中给予的指导,以及大功率非能动反应堆非能动安全壳冷却系统建模过程中的支持表示非常感谢。| [1] |

邹杰, 佟立丽, 曹学武. 典型严重事故非能动安全壳冷却系统效果分析[J].

原子能科学技术

, 2014, 48(Suppl 1): 362–368.

ZOU Jie, TONG Lili, CAO Xuewu. Assessment of passive containment cooling system performance during severe accident[J]. Atomic Energy Science and Technology, 2014, 48(Suppl 1): 362–368. DOI: 10.7538/yzk.2014.48.S0.0362 |

| [2] |

韦胜杰. 非能动安全壳冷却系统(PCCS)水膜流动行为及冷却能力实验研究[D]. 上海:上海交通大学, 2012.

WEI Shengjie. Experimental investigation on flow characteristics and heat transfer of falling water film of passive containment cooling system (PCCS)[D]. Shanghai:Shanghai Jiao Tong University, 2012. |

| [3] |

叶成, 郑明光, 王勇, 等. AP1000安全壳厚度对传热性能的影响[J].

原子能科学技术

, 2014, 48(3): 458–461.

YE Cheng, ZHENG Mingguang, WANG Yong, et al. Effect of AP1000 steel containment thickness on heat transfer performance[J]. Atomic Energy Science and Technology, 2014, 48(3): 458–461. DOI: 10.7538/yzk.2014.48.03.0457 |

| [4] |

马柏松, 庄亚平, 郑福涛. 海阳核电一期工程严重事故下非能动安全壳冷却能力分析[J].

核科学与工程

, 2014, 34(4): 530–536.

MA Baisong, ZHUANG Yaping, ZHENG Futao. Analysis for the passive containment cooling system of Haiyang NPP under severe accident condition[J]. Nuclear Science and Engineering, 2014, 34(4): 530–536. |

| [5] |

叶成, 郑明光, 王勇, 等. AP1000非能动安全壳冷却水WGOTHIC分析[J].

原子能科学技术

, 2013, 47(12): 2225–2230.

YE Cheng, ZHENG Mingguang, WANG Yong, et al. WGOTHIC analysis on AP1000 passive containment cooling water[J]. Atomic Energy Science and Technology, 2013, 47(12): 2225–2230. DOI: 10.7538/yzk.2013.47.12.2225 |

| [6] |

王国栋. 应用GOTHIC8.0程序分析AP1000核电厂PCS传热传质过程[J].

原子能科学技术

, 2015, 49(1): 83–88.

WANG Guodong. Analysis of heat and mass transfer process for AP1000 NPP PCS using GOTHIC8[J]. Atomic Energy Science and Technology, 2015, 49(1): 83–88. DOI: 10.7538/yzk.2015.49.01.0083 |

| [7] | Nuclear Regulatory Commission. Final safety evaluation report for AP1000 related to certification of the AP1000 standard design[R]. Chapter 3/6/19, Washington D C:Nuclear Regulatory Committee, 2004. |