2. 兰州大学 核科学与技术学院 兰州 730000

2. School of Nuclear Technology and Science, Lanzhou University, Lanzhou 730000, China

小型D-D中子发生器具有安全性高、体积小、运行费用少等优点,在石油测井、爆炸物及毒品检测、中子照相等领域具有广泛的应用价值[1-3]。小型D-D中子发生器在运行时,D+离子束轰击氘靶,束流的大部分功率沉积在氘靶表面,造成氘靶温度上升,当靶温超过一定温度后,靶中吸附的氘从钛膜中大量释放,造成中子产额下降,过高的温度甚至会造成氘靶损坏,一般认为氘靶最高温度应控制在200 ℃以内[4-5]。所以良好的氘靶冷却设计对提高D-D中子发生器的中子产额及使用寿命具有重要的意义。

美国劳伦斯伯克利国家实验室及韩国首尔国立大学研制的小型D-D中子发生器的D+离子束束流功率高达数百瓦甚至数千瓦,为了防止氘靶温度过高,氘靶背部设计有冷却水通道,利用冷却水强制换热来降低氘靶温度[6-7],氘靶为钼底衬表面镀钛膜或直接使用钛靶,由于钼和钛的导热系数不高,导致以上两种D-D中子发生器在束流功率较高时氘靶最高温度均超过200℃。

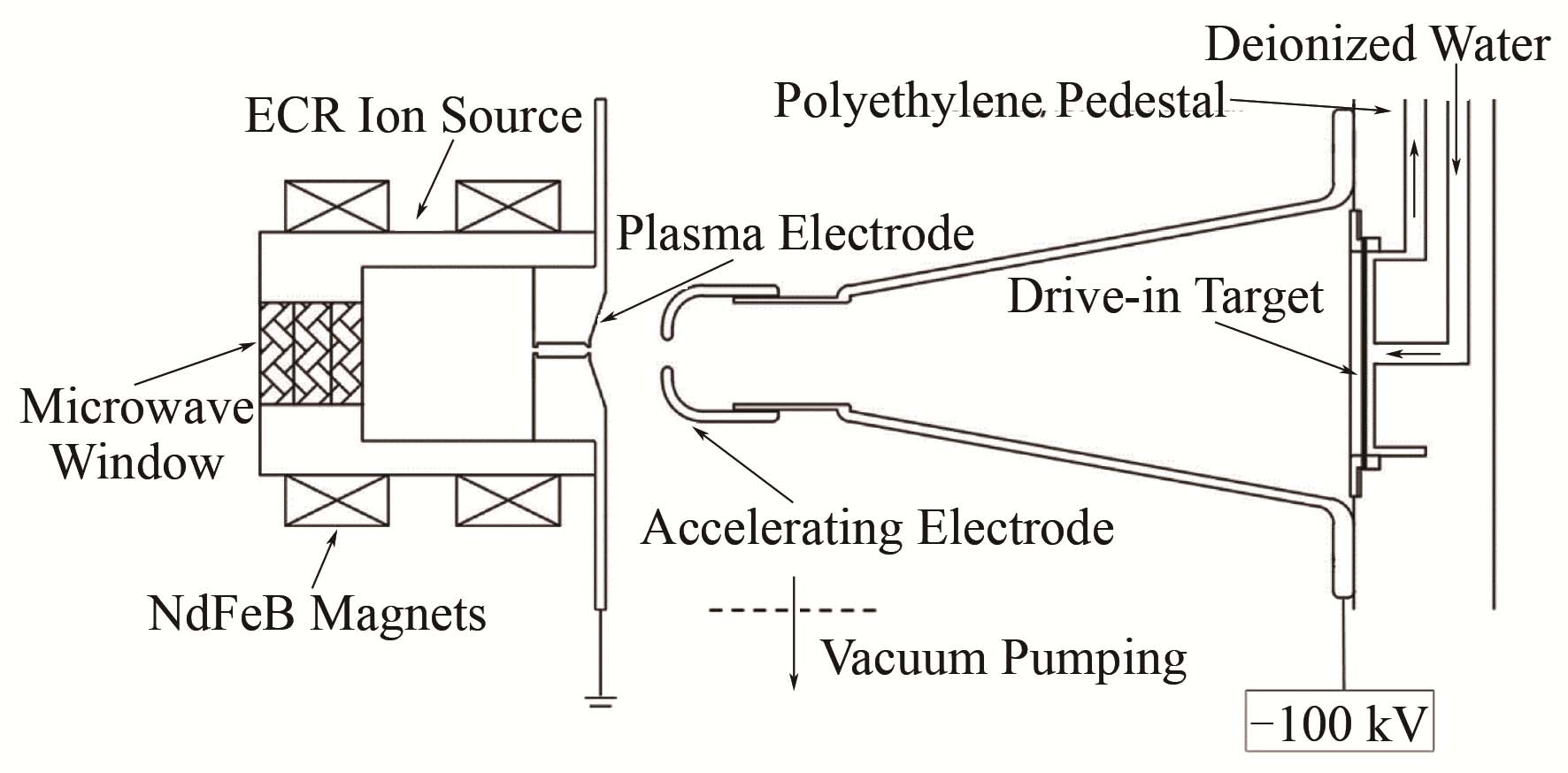

我们研制的小型D-D中子发生器结构如图 1所示,电子回旋共振(Electron Cyclotron Resonance,ECR)离子源可产生流强为7 mA左右的D+离子束,加速电极电压为100-110 kV,束流功率为700W左右,预计中子产额为3×108 n∙s-1,自成靶前表面镀有2 μm厚的钛膜,靶背部通去离子水冷却,循环水泵最高流量为28 L∙min-1。为了获得更好的散热效果,我们使用了导热系数较高的无氧铜作为自成靶底衬。为进一步优化氘靶设计,使用ANSYS[8]有限元软件计算了冷却水层厚度及冷却水流量对氘靶散热效果的影响,分析了氘靶在束斑加热及冷却水冲击共同作用下的形变以及受力情况。计算了束斑分布对靶温以及氘靶形变的影响,为研制的D-D中子发生器的自成靶设计及D+离子引出系统设计提供了参考。

|

图 1 D-D中子发生器结构 Figure 1 Structure of the compact D-D neutron generator. |

使用SRIM (The Stopping and Range of Ions in Matter)[8]程序计算了D+离子在氘靶中的射程,计算得出能量为100 keV的D+离子在氘靶钛膜中的射程约为0.8 μm,所以可以认为束流功率全部沉积在氘靶表面。

束流密度分布可以表示为[9]:

| $I\left( r \right)=-\frac{1}{\pi }\int_{r}^{{{r}_{0}}}{\frac{I'\left( r \right)}{\sqrt{{{x}^{2}}+{{r}^{2}}}}}dx$ | (1) |

式中:I'(x)是一维束流密度I(x)的一阶残差。

式(1)的积分可以表示为式(2)中的高斯函数:

| $I\left( r \right)=\left\{ \begin{matrix} A\exp \left( -\frac{{{r}^{2}}}{2{{\sigma }^{2}}} \right), & 0r\le {{r}_{0}} \\ 0, & r>{{r}_{0}} \\ \end{matrix} \right\}$ | (2) |

式中:A与σ为常数;r为束斑半径,实际调试中测得自成靶上的束斑半径约为15 mm,所以模拟中取r0=15 mm。由式(2)可知束流功率P可以表示为:

| $P=2\int_{0}^{15}{\pi r{{P}_{0}}}\exp \left( -\frac{{{r}^{2}}}{2{{\sigma }^{2}}} \right)dx$ | (3) |

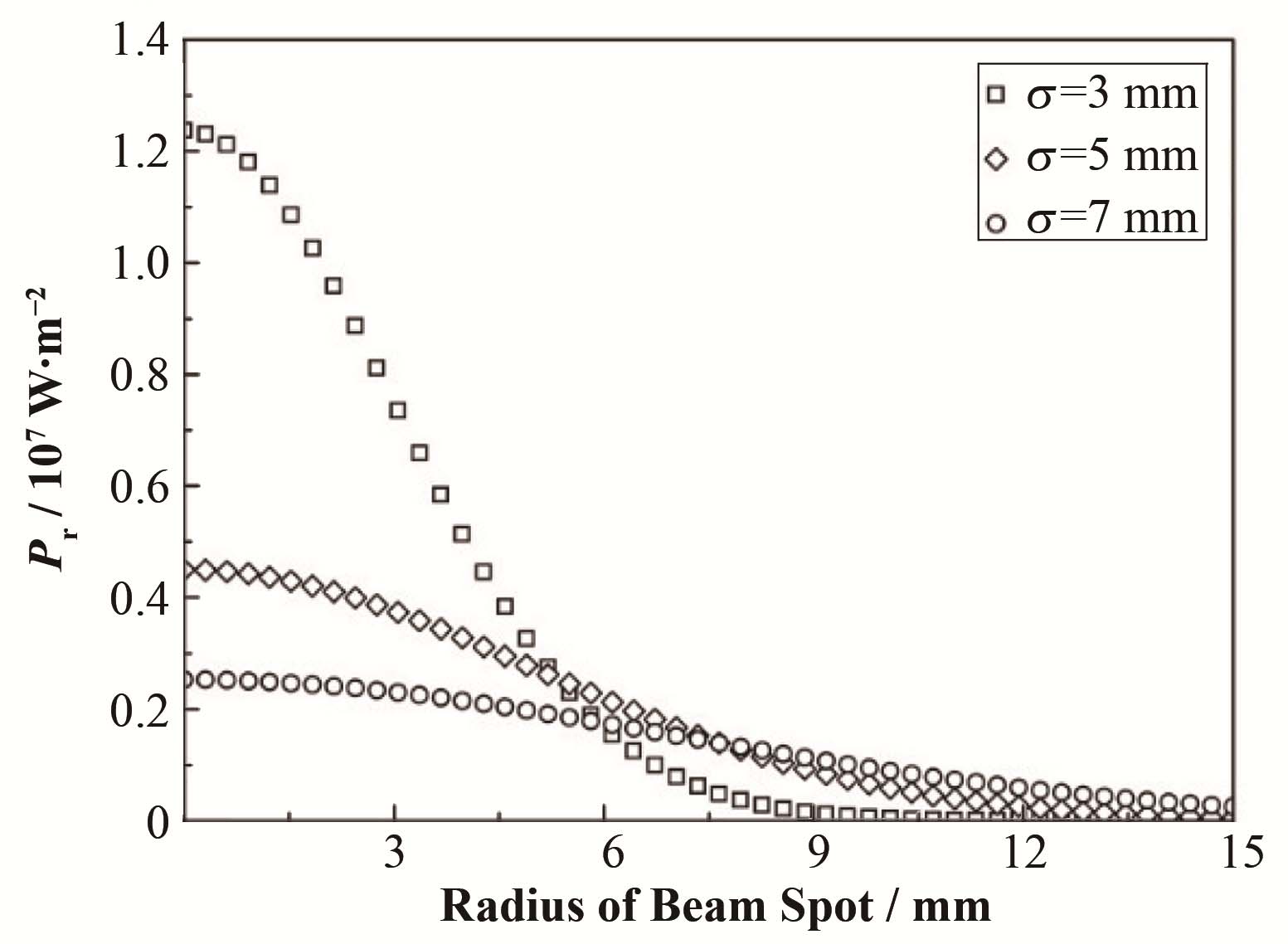

当束流功率Pbeam=700 W、σ取不同值时,束斑边界功率密度与中心峰值之比如表 1所示。

| 表 1 不同σ值下束斑边界功率密度与中心峰值之比 Table 1 Ratio of Pmin/Pmax at different values of σ |

不同σ值下的功率密度分布如图 2所示。

|

图 2 束斑功率密度分布 Figure 2 Beam power density distribution. |

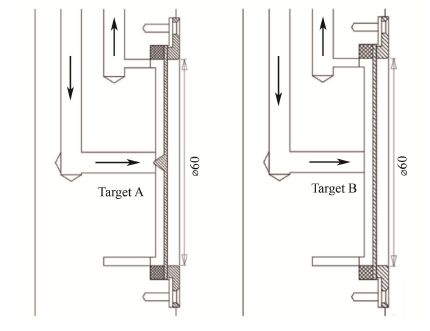

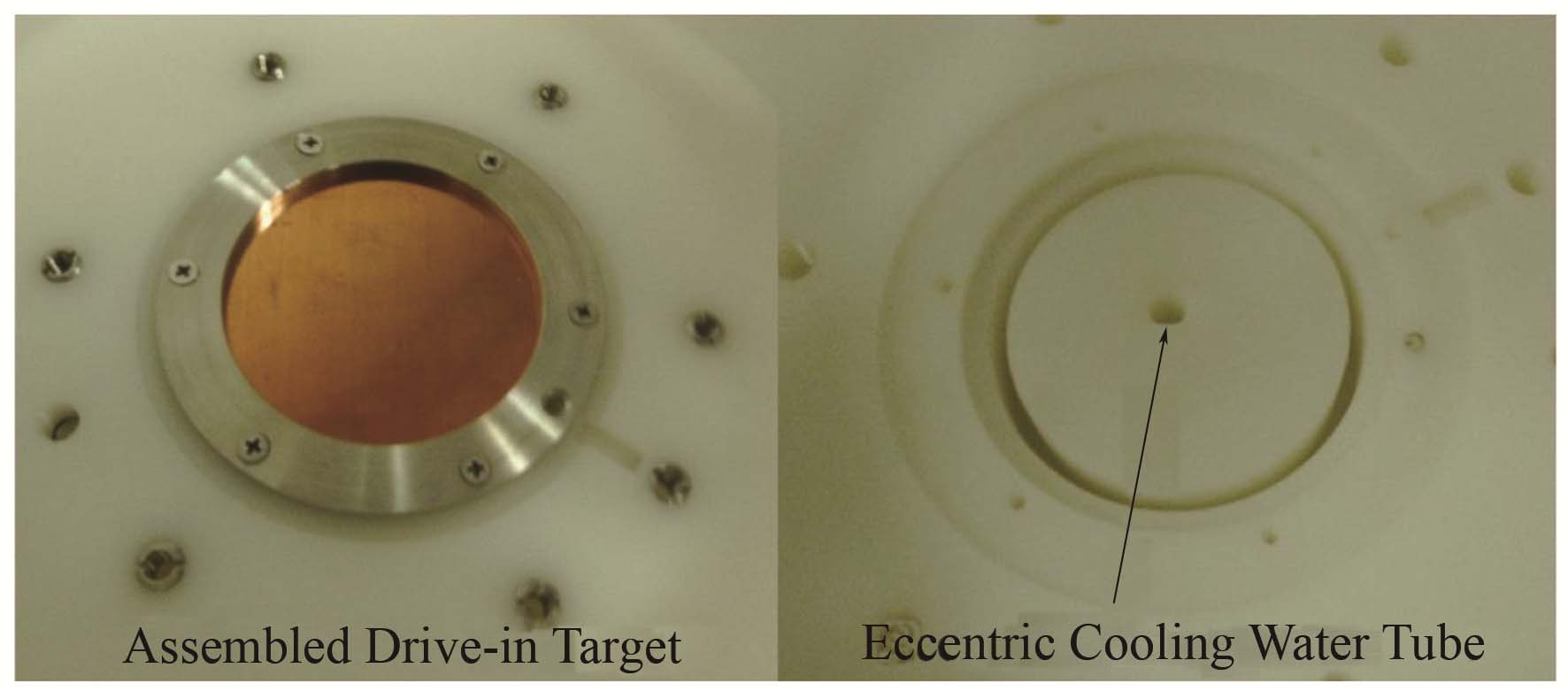

氘靶底衬材料为厚1 mm的无氧铜,前表面有镀层厚度为2 μm的钛膜,冷却水管道内径6 mm。计算中使用了两种不同结构的氘靶模型,靶A直径60mm,背部有高度为3 mm、直径4.5 mm的锥形凸起,突起的存在可以增加氘靶背部散热面积,同时提高靶背中心区域的的水流流速,有利于氘靶散热。靶B背部无锥形凸起,其余尺寸与靶A相同。氘靶结构如图 3所示,实际加工好的氘靶如图 4 所示。

|

图 3 氘靶结构 Figure 3 Structure of the drive-in targets. |

|

图 4 实际加工完成的氘靶及聚乙烯底座 Figure 4 Photos of assembled target and polyethylene pedestal |

使用ANSYS软件中的CFX模块与稳态热分析模块实现热流耦合分析。流场分布由CFX模块计算,得到靶内表面的对流换热系数,再将该对流换热系数与稳态热分析模块耦合,计算得到氘靶温度分布。

使用稳态结构分析模块与CFX模块及稳态热分析模块耦合,实现热流固耦合分析,得到氘靶的形变及等效应力分布。

2.2.1 CFX边界条件使用CFX计算流场时,使用ICEM软件划分网格,为了提高计算的准确性,冷却水区域边界共划分5层边界层网格,计算域网格总数约为8.4×105。

CFX入口边界条件设定为均匀质量流量,出口边界条件与入口边界条件相同。入口处冷却水温度设置为17 ℃。壁边界设置为非滑移、绝热边界条件。湍流计算模型使用剪切压力传输(Shear Stress Transport,SST)模型,该模型适用范围广泛,可以较好地模拟湍流。前表面施加由式(3)计算得到的功率密度分布。收敛残差设定为10-5,计算中所有计算结果残差均小于10-5,对于工程应用,残差小于该值的计算结果精度已经足够。

2.2.2 ANSYS稳态热分析边界条件氘靶的温度分布由ANSYS稳态热分析模块计算得到,氘靶内表面施加由CFX计算得到对流换热系数,外表面施加绝热边界条件。氘靶前表面施加由式(1)计算得到的功率密度分布,环境温度设置为22 ℃。

2.2.3 ANSYS稳态结构分析边界条件氘靶的形变及应力分布由稳态结构分析模块计算得到,氘靶整体施加由稳态热分析模块计算得到的温度分布,靶背施加由CFX模块计算得到的压力 分布。

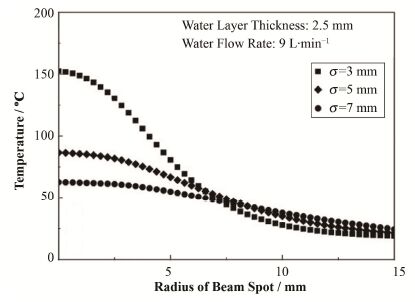

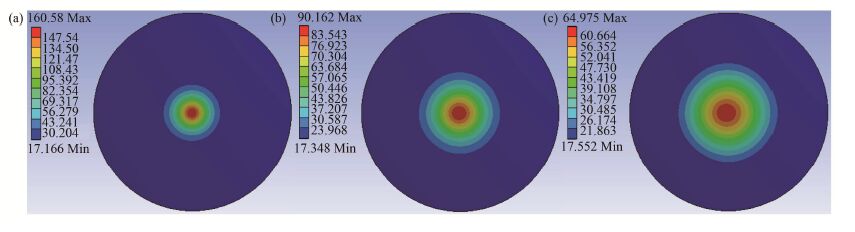

3 结果及讨论 3.1 束斑分布对靶温的影响为了分析束斑分布对氘靶温度的影响,计算了冷却水流量Q为9 L∙min-1,束斑位于靶中心,冷却水层厚度为2.5 mm时,不同s值下靶A表面束斑区域的温度分布,由于氘靶表面钛膜厚度只有2 μm,所以计算中忽略了钛膜的影响。结果如图 5、6所示。

|

图 5 靶A前表面束斑区域温度一维分布 Figure 5 One-dimension distributions of the temperature on the front surface of target A. |

|

图 6 靶A前表面温度二维分布 (a) σ=3 mm,(b) σ=5 mm,(c) σ=7 mm Figure 6 Two-dimension distributions of the temperature on the front surface of target A. (a) σ=3 mm,(b) σ=5 mm,(c) σ=7 mm |

可以看到,相同条件下靶中心区域温度最高,σ=3mm时氘靶最高温度约为160 ℃,随着σ的增加,中心区域温度明显下降,σ=7 mm时最高温度已经降为60 ℃左右。所以在设计引出系统时应当选择使用合适的引出结构,使得束斑分布尽量均匀,有利于降低氘靶表面的温度。

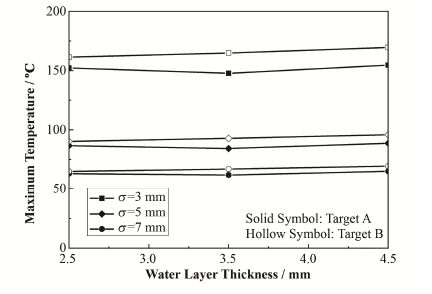

3.2 冷却水层厚度对靶最高温度的影响计算了冷却水流量Q为9 L∙min-1,束斑位于靶正中心,冷却水层厚度分别为2.5 mm、3.5 mm、4.5mm时氘靶的温度分布。图 7为不同条件下氘靶的最高温度。

|

图 7 不同冷却水层厚度下氘靶最高温度 Figure 7 Maximum temperature at different water thickness. |

由图 7可知,相同条件下靶A的最高温度要略低于靶B,增加冷却水层厚度并不能提升氘靶的散热效果,反而会使靶背水流流速降低,氘靶冷却效果变差,同时过厚的水层对中子的慢化作用更为明显,中子能量损失更多。

3.3 冷却水进水量对靶最高温度的影响计算了当冷却水层厚度为2.5 mm,束斑位于靶正中心,冷却水流量分别为6 L∙min-1、9 L∙min-1、

12 L∙min-1、15 L∙min-1时,靶A与靶B的温度分布,不同流量下氘靶的最高温度如图 8所示。

|

图 8 不同冷却水流量下氘靶最高温度 Figure 8 Maximum temperature at different water flow rates. |

由图 8可知,相同条件下靶A的散热效果要略好于靶B,在一定范围内随着冷却水流量的增加,氘靶最高温度下降明显,随着冷却水流量继续增加,氘靶温度下降趋于平缓,此时继续增加冷却水流量并不能有效地降低氘靶温度,同时冷却水流量较高时对氘靶的机械强度也有更高的要求。所以冷却水流量在满足氘靶最高温度小于200 ℃的前提下不宜过高。

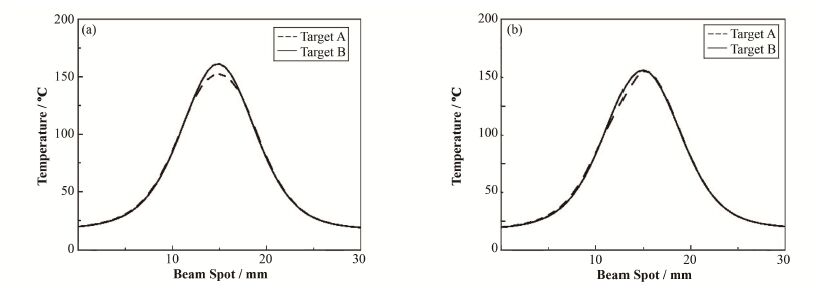

3.4 束斑位置对靶温度分布的影响通过CFX软件计算不同冷却水厚度及流量下的流场分布,发现两种结构中冷却水流速最高的区域均位于靶中心周围而非靶中心,同时由于锥形凸起的影响,相同条件下靶A背部中心位置冷却水流速要高于靶B。所以计算了当冷却水厚度为2.5 mm、流量Q=9 L∙min-1、s=5 mm时,束斑位于氘靶表面不同位置的温度分布,结果如图 9所示。

|

图 9

不同束斑位置下氘靶温度分布

(a) 束斑位于氘靶中心,(b) 束斑偏离氘靶中心3 mm

Figure 9

Temperature distribution at different beam spot positions.

(a) Beam spot in the center of the targets, (b) Beam spot offset 3 mm from the center of the targets |

由图 9可知,对于靶A,束斑偏离中心位置3mm与束斑位于靶中心相比最高温度没有太大区别。靶B将束斑偏离靶中心3 mm后可以起到更好的冷却效果,最高温度由90 ℃降为85 ℃左右。

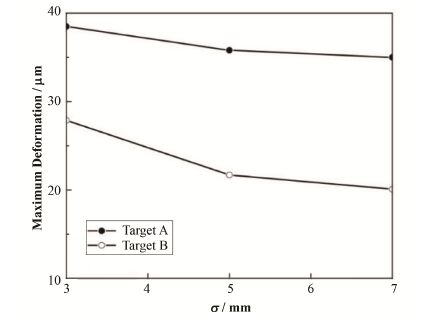

3.5 无氧铜底衬受力分析使用ANSYS稳态结构分析模块计算了氘靶底衬在冷却水及温度场共同作用下引起的形变及所受应力,冷却水层厚度为2.5 mm、冷却水流量为9L∙min-1时,不同s值下靶A及靶B的最大形变如图 10所示。

|

图 10 不同s值下氘靶最大形变 Figure 10 Maximum deformation at different s values. |

由图 10可知,相同条件下靶A最大形变要超过靶B最大形变15 μm左右,这是因为靶A背部存在锥形凸起,因而靶A背部的冷却水流速要高于靶B,所以靶A受到的冷却水的压力更大,导致形变要大于靶B。

同时可以看到相同条件下束斑的s值越小,靶的形变越大。这是因为s值越小,氘靶表面温度越高,氘靶由于热应力造成的形变也越大。所以更为均匀的束斑有利于减小氘靶的形变。

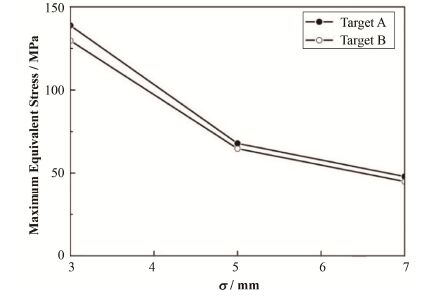

同一条件下氘靶的最大等效应力如图 11所示。

|

图 11 不同s值下氘靶最大等效应力 Figure 11 Maximum equivalent stress at different s values. |

无氧铜的强度极限为400 MPa左右[10],取安全因子为2,其许用应力为200 MPa。由图 10可知,两种结构的氘靶在不同束斑分布下的最大等效应力为140 MPa左右,所以氘靶基底厚度为1 mm时其机械强度满足使用要求。随着s的减小,氘靶基底的最大等效应力明显上升,为了避免氘靶损坏,束斑分布应尽量均匀。

4 结语使用ANSYS有限元软件计算了冷却水层厚度及冷却水流量对氘靶散热效果的影响,在不同束斑分布下两种不同结构氘靶的最高温度均小于200℃。在一定范围内通过增加冷却水流量可以明显降低氘靶温度,但是增加冷却水层厚度并不能提高氘靶散热效果。

靶A背部的锥形凸起增加了散热面积,同时提高了靶背部的水流速度,所以相同条件下靶A的最高温度要略低于靶B,但是靶A的最大形变及等效应力要大于靶B,为了防止过大的形变造成氘靶前表面钛膜脱落,实际加工的氘靶结构与靶B相同,同时参考§3.4中得到的结果,实际加工的氘靶中束斑中心偏移氘靶中心3 mm。

束斑分布对氘靶温度与形变有着直接的影响,相同功率下过小的束斑会使得氘靶温度过高,同时过高的温度会造成较大的氘靶形变,有可能造成前表面钛膜脱落。所以当束流功率较高时,为了避免氘靶温度过高,应当适当增加氘靶表面束斑面积,同时束斑分布应当尽量均匀。

| [1] | Aleksandrov V D, Bogolubov E P, Bochkarev O V, et al. Application of neutron generators for high explosives, toxic agents and fissile material detection[J]. Applied Radiation and Isotopes, 2005, 63: 537–543. DOI: 10.1016/j.apradiso.2005.05.002 |

| [2] | Reijonen J. Neutron generators developed at LBNL for homeland security and imaging applications[J]. Nuclear Instruments and Methods in Physics Research B, 2007, 261: 272–276. DOI: 10.1016/j.nimb.2007.04.192 |

| [3] | Reijonen J, Gicquel F, Hahto S K, et al. D-D neutron generator development at LBNL[J]. Applied Radiation and Isotopes, 2005, 63: 757–763. DOI: 10.1016/j.apradiso.2005.05.024 |

| [4] |

姚泽恩, 陈尚文, 苏桐龄, 等. 高速旋转氚钛靶系统设计和靶温度的数值模拟[J].

核技术

, 2004, 27(10): 787–791.

YAO Zeen, CHEN Shangwen, SU Tongling, et al. Design of rotating target system and numerical simulation for temperature of target disc[J]. Nuclear Techniques, 2004, 27(10): 787–791. |

| [5] |

言杰, 刘猛, 林菊芳, 等. 脉冲离子束作用下的靶温度场一应力场耦合分析[J].

核技术

, 2013, 36(5): 050203.

YAN Jie, LIU Meng, LIN Jufang, et al. Coupling analysis of the target temperature thermal stress due to the pulsed ion beam[J]. Nuclear Techniques, 2013, 36(5): 050203. DOI: 10.11889/j.0253-3219.2013.hjs.36.050203 |

| [6] | Ludewigt B A, Wells R P, Reijonen J. High-yield D-T neutron generator[J]. Nuclear Instruments and Methods in Physics Research B, 2007, 261: 830–834. DOI: 10.1016/j.nimb.2007.04.246 |

| [7] | Jung N S, Kim I J, Kim S J, et al. Thermal analysis of titanium drive-in target for D-D neutron generation[J]. Applied Radiation and Isotopes, 2010, 68: 566–569. DOI: 10.1016/j.apradiso.2009.09.008 |

| [8] | ANSYS. The general-purpose finite element software[CP/OL]. Version 14.0. Swason Analysis System, Inc. International, Houston, TX, USA, 2012[2012-12-8]. www.ansys.com. |

| [9] | Ziegler J F, Biersack J P, Littmark U. The stopping and range of ions in solids[M]. New York: Pergamon Press, 1985. |

| [10] |

赵祖德.

铜及铜合金材料手册[M]. 北京: 科学出版社, 1993.

ZHAO Zude. Copper and copper alloy material manual[M]. Beijing: Science Press, 1993. |