2. 中国科学院大学 北京 100049

2. University of Chinese Academy of Sciences, Beijing 100049, China

熔盐堆(Molten salt reactor,MSR)作为第四代核能系统先进高温堆的候选堆型之一,其特殊之处在于核燃料溶解在高温熔盐流体中,高温熔盐既作为燃料又作为冷却剂[1, 2, 3, 4]。液态燃料熔盐堆的冷却剂通道是闭式循环通道,相邻通道之间的流体没有搅混,在熔盐堆设计中为展平堆芯功率,要求堆芯熔盐通道内流量分配正比于释热量,而下腔室结构和流场分布对堆芯流量分配起决定性作用。

国内外有关研究表明[5, 6],反应堆运行时,下腔室内部会出现多个漩涡流动,且会产生小部分流动死区。对于液态熔盐堆[7]来说,冷却剂同时作为燃料且带有热源,下腔室的涡流及流动死区会导致局部温度偏高,影响堆芯材料性能和反应堆的安全性能,因而有必要对堆芯流量合理分配进行研究。

美国西屋公司研发的AP1000反应堆采用在堆芯下腔室内部加装导流围板的办法,使流量分配均匀化。中国原子能科学研究院张曙明等[8]以秦山二期反应堆整体水力模拟试验模型为研究对象,利用ANSYS CFX12.0软件,采用标准的k-e湍流模型对下腔室几何结构、冷管段入口流量等影响因素进行了分析。中核核反应堆热工水力技术重点实验室杜代全等[9]建立了反应堆从进口到出口模型,采用剪切应力运输(Shear-Stress Transport,SST)模型对VVER-1000反应堆堆芯流量分配进行了分析。韩国原子能研究院Youngmin Bae等[10]建立了反应堆整体模型,采用SST模型和Realizablek-e模型对SMART (System-integrated modular advanced reactor)反应堆堆芯进口流量分配进行了分析。西安交通大学周建军等[11]建立了熔盐堆简化模型,采用标准k-e模型研究了 流量分配板和下腔室对熔盐堆堆芯流量分配的影响。

本文采用计算流体力学(Computational fluid dynamics,CFD)方法[12],通过优化下腔室结构和增加流量分配装置来调节堆芯f冷却剂流量分配,调节熔盐通道流量分配和功率分配的匹配性;并选用不同湍流模型进行了敏感性分析,研究结果将为液态熔盐堆堆芯结构的优化设计提供依据。

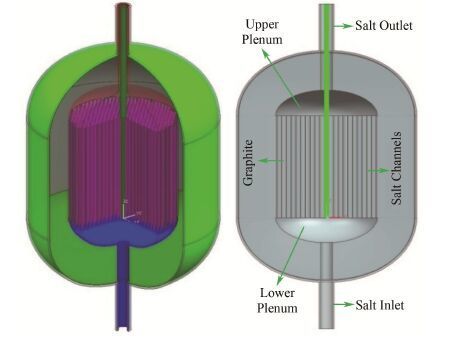

1 模型简介 1.1 堆芯结构简介该液态燃料熔盐实验堆设计的几何模型如图1所示,反应堆容器主要包含石墨慢化堆芯(含熔盐通道)及其支撑结构栅板、石墨反射层(径向石墨反射层和轴向石墨反射层)、上下熔盐腔室、旁流和进出口管道等部件[13]。使用三维建模软件SolidWorks2014建立几何模型。

|

图1 实验模型几何模型 Fig.1 Geometric modeling for the test model. |

由于实验堆几何结构较复杂,且考虑到堆芯流量分配与下腔室结构有重要关系,在数值模拟计算分析时,对实验堆几何模型进行了简化处理,并选取了1/4实验堆模型进行计算。计算模型包含:

1) 高温熔盐进出口管道。

2) 堆芯上下熔盐腔室:优化前模型下腔室为标准椭球形结构,不添加流量分配装置;优化后模型下腔室为喇叭状结构,添加有流量分配装置。

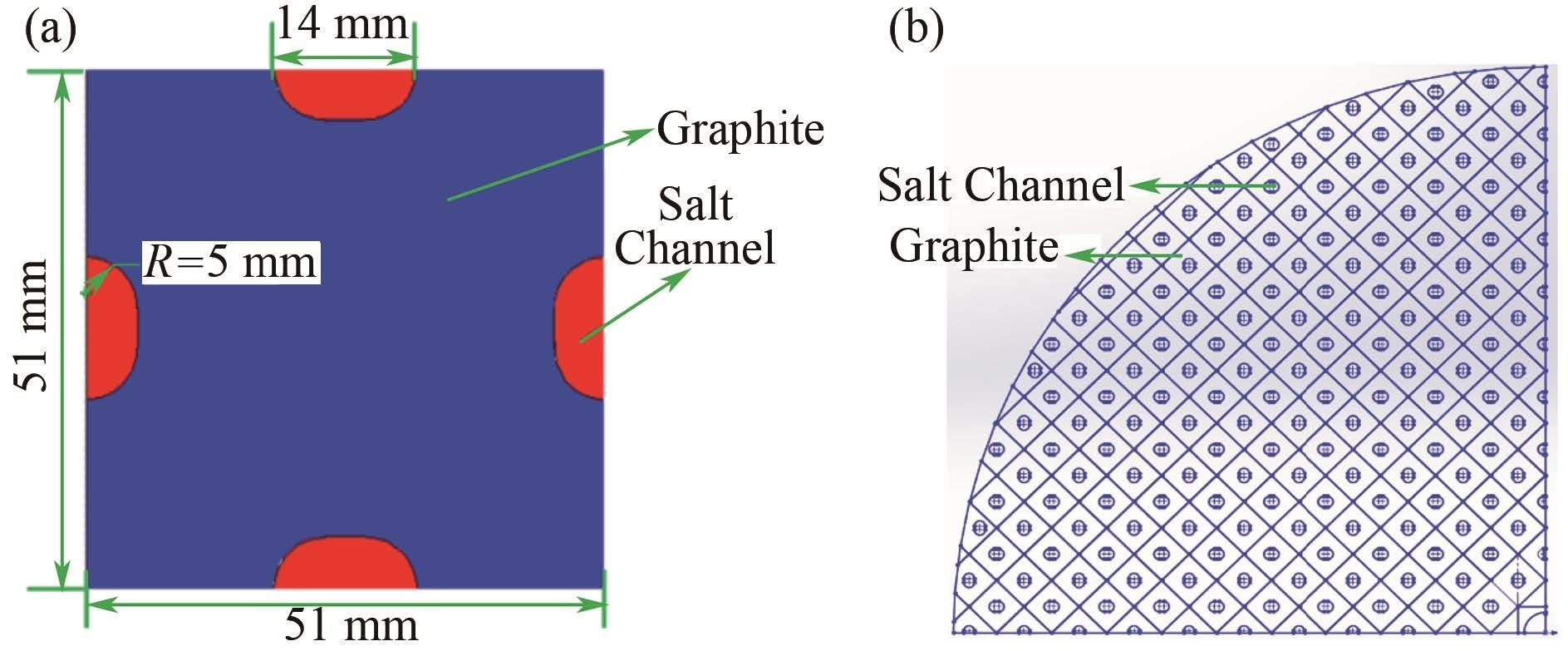

3) 堆芯石墨反射层组件:1/4液态燃料熔盐堆实验堆模型由堆芯石墨反射层组件围成熔盐通道,石墨组件结构如图2(a)所示。

4) 堆芯熔盐通道:1/4实验模型由图2(a)所示的堆芯石墨组件构成192个熔盐通道,熔盐通道的分布如图2(b)所示。

|

图2 石墨组件(a)和熔盐通道分布(b)示意图 Fig.2 Schematic view of graphite assembly (a) and salt channels distribution (b). |

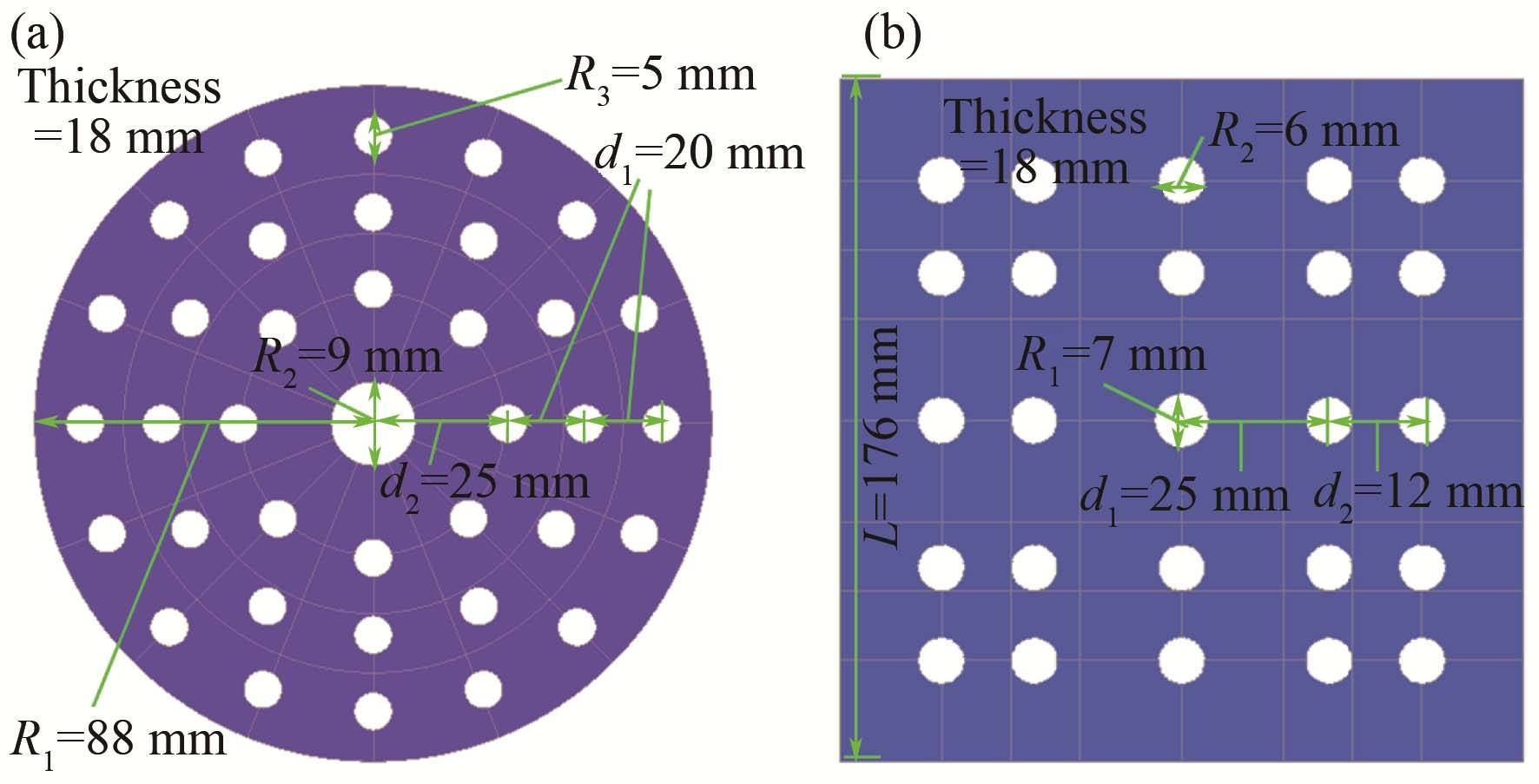

反应堆压力容器下腔室的结构对堆芯熔盐通道流量分配具有重要的影响。燃料熔盐经下降环腔由熔盐入口管进入堆芯下腔室,经流量分配装置流入堆芯活性区域。流量分配结构固定在堆芯下部支撑板上,主要功能是确保熔盐通道流量分配和功率分布的匹配性满足设计要求。本文设计了两种流量分配装置(图3)来研究流量分配装置对下腔室压降、熔盐通道流量分配及下腔室流场分布等的影响。流量分配装置固定在堆芯下部支撑板上,位置处于下腔室正中心,为了便于数值模拟分析,在建模计算时省略了下支撑板和流量分配装置之间的连接结构。

|

图3 流量分配装置结构 Fig.3 Structures of the flow distribution device. |

根据该液态燃料熔盐实验堆几何模型结构的特点,使用ANSYS ICEM 14.5软件对计算模型采用分块网格划分策略进行网格划分。对几何结构较为规则的计算区域,采用六面体结构化网格进行划分,此类区域包括堆芯活性区(堆芯石墨组件结构和192个如图2(a)所示的堆芯熔盐通道)和熔盐进出口管道;对于堆芯上下熔盐腔室为椭球形结构,采用非结构化四面体网格进行划分,网格质量如表1所示,其中网格质量最差为0.45,绝大部分网格质量控制在0.8以上,满足CFD精确计算要求。

| 表1 网格质量 Table 1 Mesh quality. |

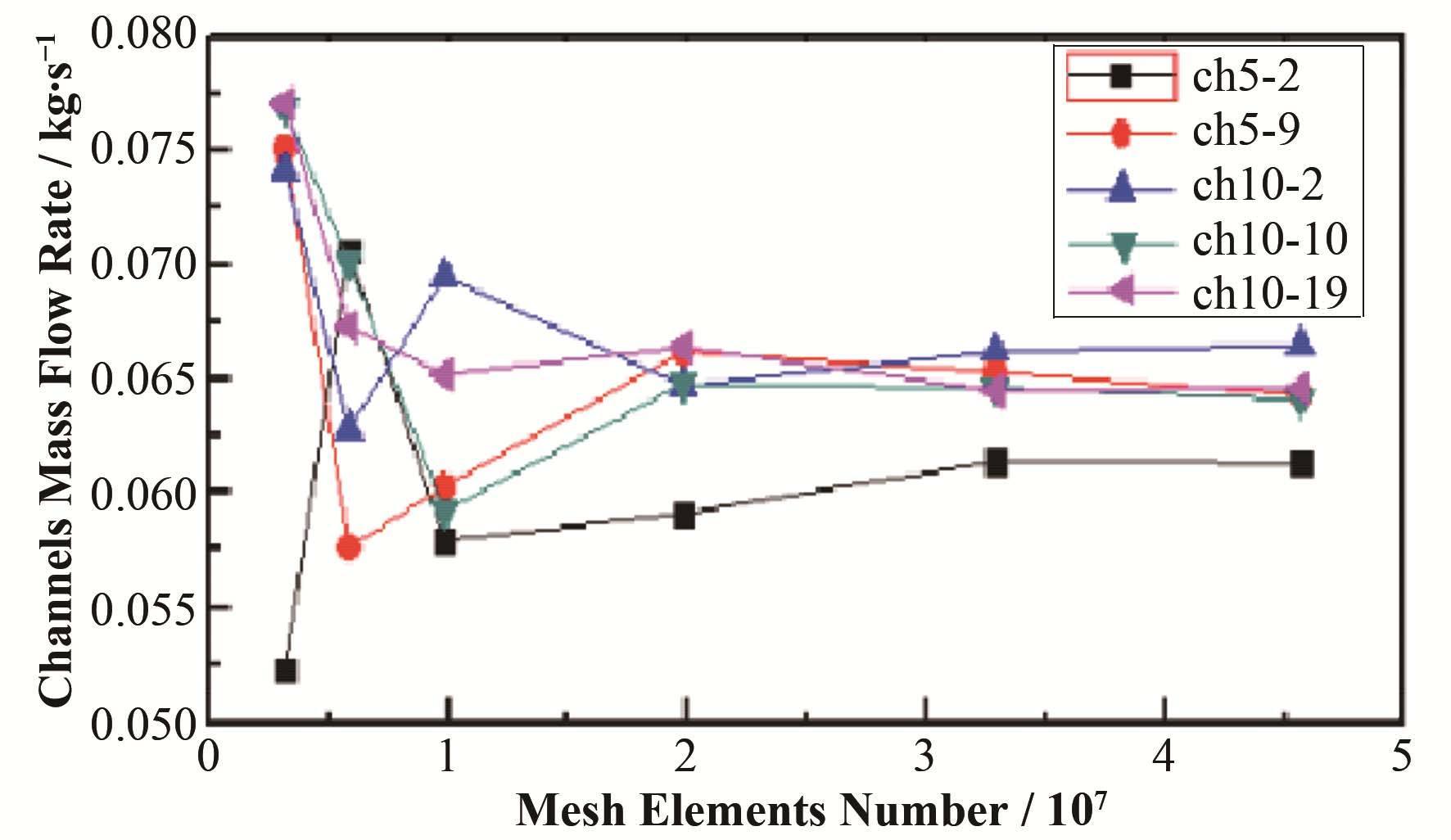

根据计算模型的几何特点和计算经验,上下腔室对堆芯流量分配产生主要影响,因此对上下腔室及堆芯石墨组件结构网格加密进行敏感性分析,网格划分方案为6种,详情见表2。

| 表2 网格划分方案 Table 2 Schemes of mesh division. |

部分熔盐通道质量流量和网格数量关系如图4所示,可以看出当计算模型网格数量达到3×107及以上时,选取的5个不同位置堆芯熔盐通道的质量流量基本保持不变,相对误差在0.1%内,模拟结果更趋近于真实值,最终选取计算模型网格数量为3×107进行数值模拟计算分析。

|

图4 部分熔盐通道质量流量和网格数量关系 Fig.4 Relationship between some channels mass flow rate and mesh elements number. |

该液态熔盐实验堆[13]设计热功率为2 MW,采用石墨作为慢化剂,热工水力设计堆本体熔盐进口温度为600 ºC,出口温度为620 ºC。一回路采用含有高富集度7Li的LiF-BeF2-ThF4-UF4熔盐作为燃料盐,二回路采用FLiNaK[14]作为载热剂。一回路堆芯熔盐体积0.538 m3,熔盐质量(600 ºC)为1.38 t,主管道流速1.75 m∙s-1,一回路质量流量55.4 kg∙s-1。

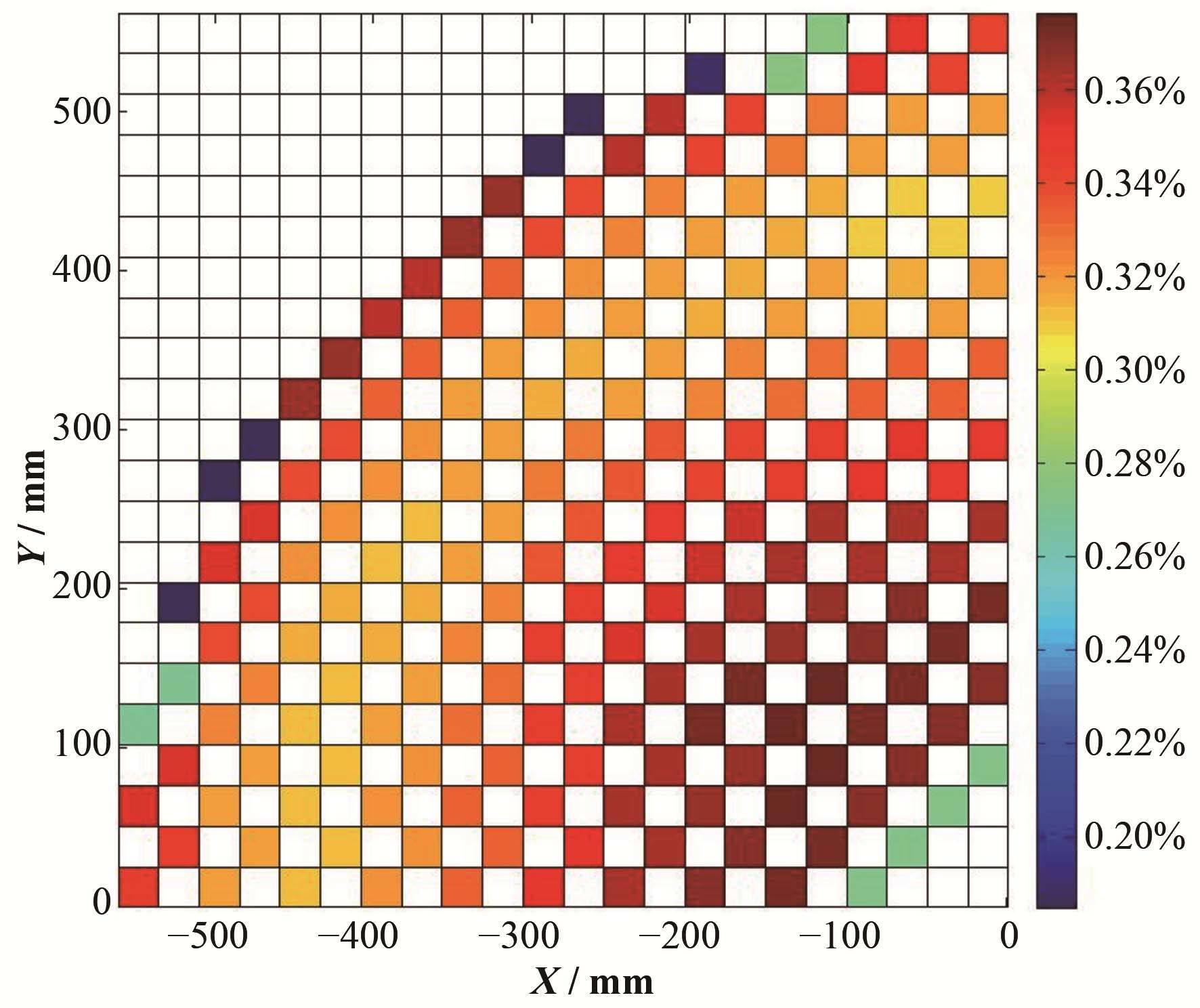

通过MCNP (Monte Carlo N-Particle)程序计算获得每个熔盐通道径向功率分布,图5是使用MATLAB软件编写脚本处理程序得到的二维彩图,它是每个熔盐通道功率占堆芯总功率百分比图。

|

图5 熔盐通道功率百分比 Fig.5 Schematic diagram of salt channels power percentage. |

ANSYS FLUENT 14.5数值模拟计算相关边界条件和熔盐、石墨及哈氏合金物性参数如表3、4所示。

| 表3 边界条件 Table 3 Boundary condition. |

| 表4 物性参数 Table 4 Physical parameters. |

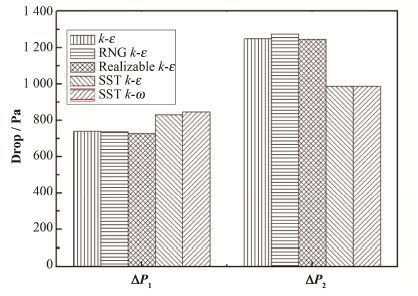

本文研究过程中分别采用标准k-e模型、RNG k-e模型、Realizable k-e、SST剪切应力运输模型和SST k-w模型对计算敏感性进行分析,研究不同湍流模型对堆芯熔盐通道进出口压降ΔP1、熔盐进口和流量分配板A之间的压降ΔP2以及流量分配等结果的影响。图6为不同湍流模型获得的不同区域压降(熔盐通道进出口、熔盐进口与流量分配板A)。

|

图6 不同湍流模型各区域压降情况 Fig.6 Comparison of pressure drops in different zones in the turbulent model. |

湍流模型敏感性分析结果表明,采用上述几种不同湍流模型得到的堆芯熔盐通道进出口压降最大相对偏差为10%,熔盐进口和流量分配板A之间的压降最大偏差为15%,湍流模型的选取对计算结果影响较大。综合考虑计算过程的稳定性、数值计算收敛速度的快慢、上述湍流模型对计算网格的要求以及计算机硬件资源配置的限制,最终采用较稳健的标准k-e湍流模型进行数值计算。

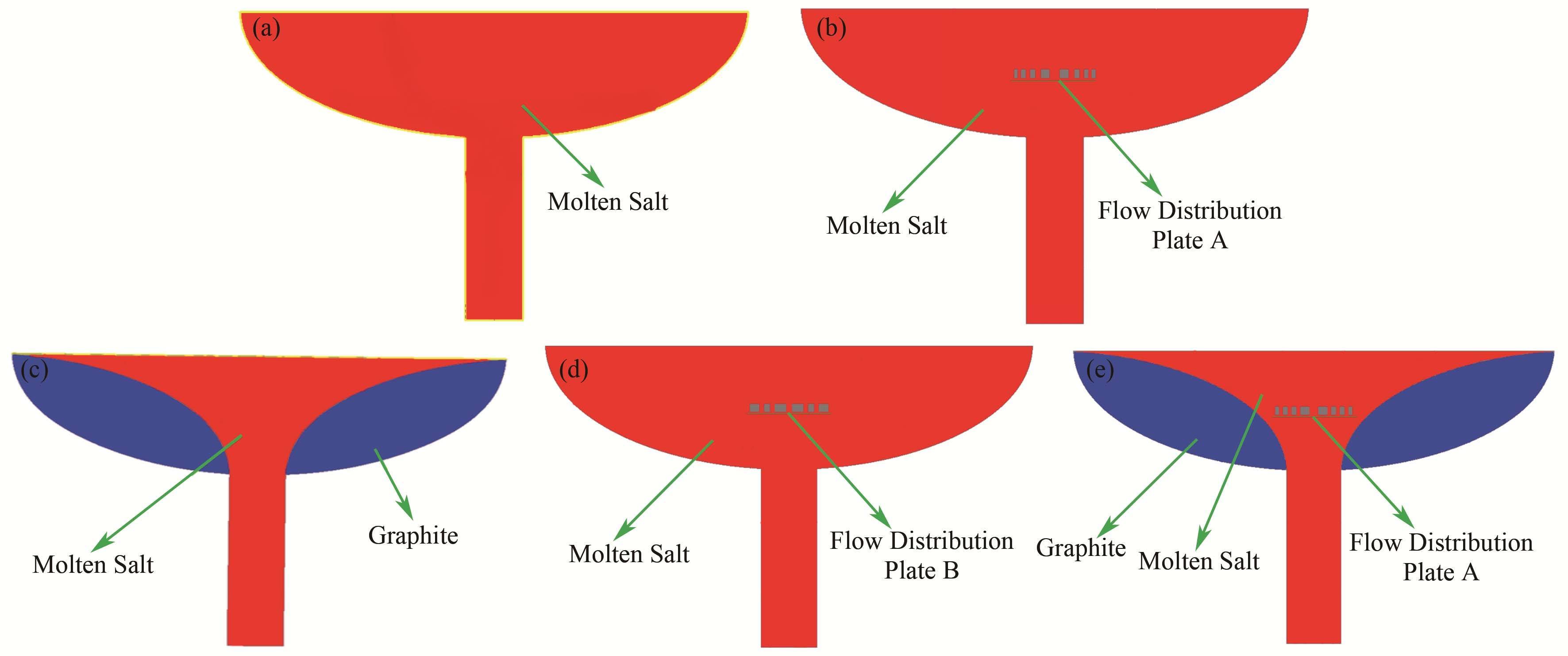

4.2 堆芯流量分配设计方案下腔室的结构对熔盐通道流量分配和下腔室流场分布具有重要影响,根据上述设计的流量分配装置和两种不同的下腔室结构(标准椭球形和喇叭状),设计4种不同的流量分配方案如表5所示,并与原标准椭球形下腔室结构方案进行比较。4种流量分配设计方案如图7所示。

| 表5 流量分配方案 Table 5 Schemes of flow distribution. |

|

图7 流量分配方案 (a) 方案0,(b) 方案1,(c) 方案2,(d) 方案3,(e) 方案4 Fig.7 Schemes of flow distribution. (a) Scheme 0 (before optimization),(b) Scheme 1,(c) Scheme 2,(d) Scheme 3,(e) Scheme 4 |

通过ANSYS FLUENT 14.5软件数值模拟计算得到每个熔盐通道的质量流量。为了描述堆芯熔盐通道流量分配特性,定义为熔盐通道流量分配系数,流量分配系数由式(1)计算:

| \[{{\lambda }_{i}}={{{q}_{i}}}/{\sum\limits_{1}^{192}{\frac{{{q}_{i}}}{192}}}\;\] | (1) |

式中:i为熔盐通道序号;li为熔盐通道流量分配系数;qi为熔盐通道的质量流量。

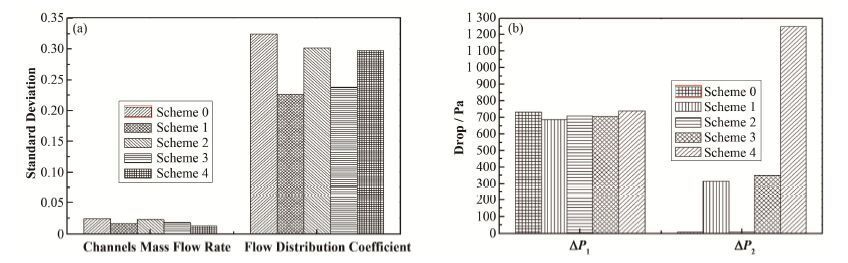

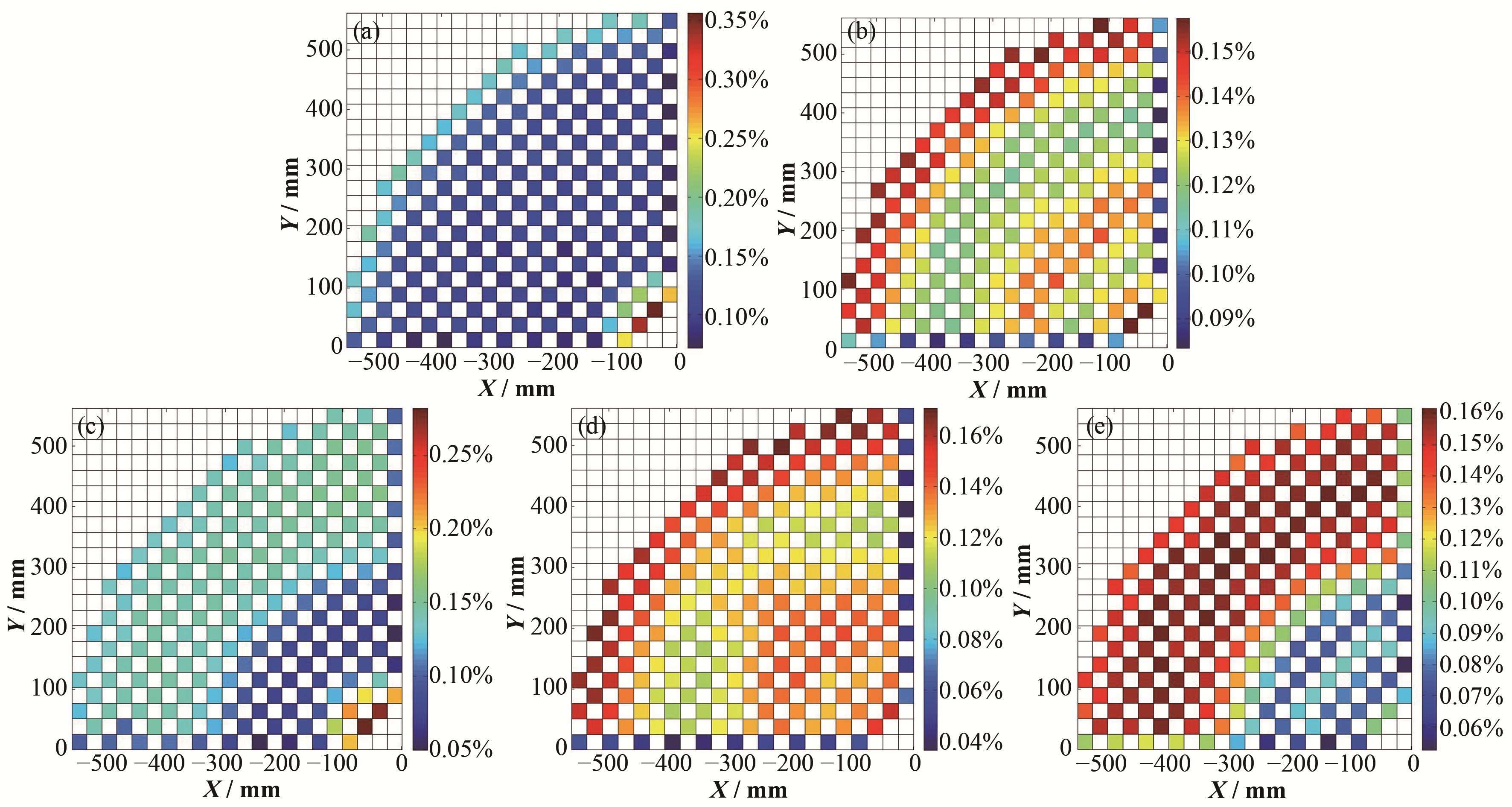

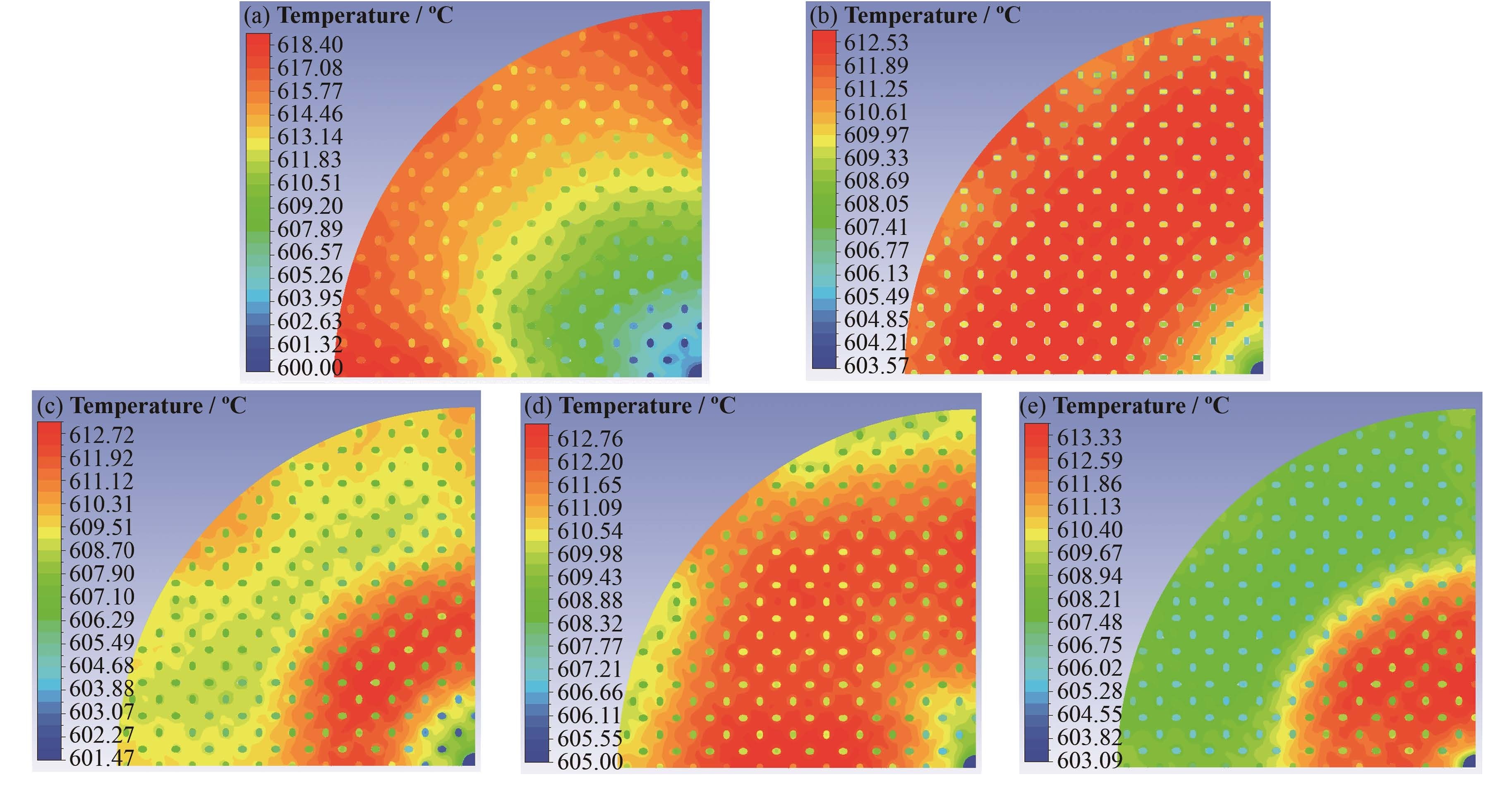

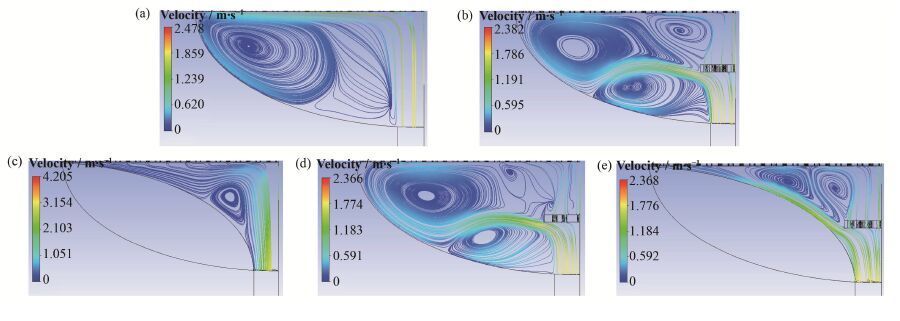

4种不同流量分配方案通过FLUENT软件进行数值模拟计算,得到堆芯每个熔盐通道质量流量、熔盐通道进出口压降、流量分配装置和堆芯熔盐进口之间压降、熔盐通道出口截面温度分布以及下腔室流线分布等结果,结果如图8-11所示。

|

图8 不同流量分配方案流量标准差(a)和各区域压降(b)情况 Fig.8 Comparison of flow standard deviation (a) and pressure drops in different zones (b) in the program of mass flow distribution. |

|

图9 不同流量分配方案熔盐通道流量分配 (a) 方案0,(b) 方案1,(c) 方案2,(d) 方案3,(e) 方案4 Fig.9 Comparison of salt channels mass flow distribution in the program. (a) Scheme 0 (before optimization),(b) Scheme 1,(c) Scheme 2,(d) Scheme 3,(e) Scheme 4 |

|

图10 不同方案下熔盐通道出口截面温度分布图 (a) 方案0,(b) 方案1,(c) 方案2,(d) 方案3,(e) 方案4 Fig.10 Comparison of salt channels outlet section temperature distribution in different programs. (a) Scheme 0 (before optimization),(b) Scheme 1,(c) Scheme 2,(d) Scheme 3,(e) Scheme 4 |

|

图11 不同方案下腔室流线分布图 (a) 方案0,(b) 方案1,(c) 方案2,(d) 方案3,(e) 方案4 Fig.11 Comparison of lower plenum streamline in different programs. (a) Scheme 0 (before optimization),(b) Scheme 1,(c) Scheme 2,(d) Scheme 3,(e) Scheme 4 |

如图8(a)所示,不同流量分配方案熔盐通道流量分布标准差和流量分配系数标准差,从图8(a)中可以看出,下腔室结构由椭球形改为喇叭状熔盐通道流量标准差降低4.2%,流量分配系数标准差降低7.1%;在下腔室设置流量分配装置,熔盐通道流量标准差降低29.2%,流量分配系数标准差降低30.2%;下腔室结构改为喇叭状同时设置流量分配板,熔盐通道流量标准差降低4.2%,流量分配系数标准差降低8.3%。

喇叭状下腔室结构跟与熔盐流通界面由窄变宽流动时流线相一致,避免了流体在下腔室的涡流现象,使流量分配均匀化。下腔室设置流量分配板,使得熔盐流体不是直接由进口冲击中心位置熔盐通道,而是熔盐流体经过分配板和其孔道向四周扩散流动,因而下腔室内由涡流产生的流动死区得到消除,涡流强度降低,在堆芯径向流量分配更加均匀。

如图8(b)所示,方案1和3与优化前(方案0)相比,通过设置流量分配板使堆芯熔盐通道进出口压降减小3.6%;这是因为熔盐由进口直接冲击分配板后,沿分配板孔道和周围扩散流动,熔盐通道进口流速减小,在熔盐通道材料物性、摩擦系数等不变的情况下,由沿程阻力产生的摩擦压降减小,从而熔盐通道进出口压降降低。方案2与优化前(方案0)相比,下腔室结构由标准椭球形改为喇叭状,熔盐通道进出口压降减小3.2%;方案2与方案4相比,喇叭状结构下腔室基础上设置流量分配板A,堆芯熔盐通道进出口压降及流量分配板与熔盐进口压降均增加,设置了流量分配板,熔盐流动受到分配板的阻碍,使得下腔室压降增加。

图5与图9相比较,方案4设置流量分配板A和改变下腔室几何结构为喇叭状所获得的流量分配与功率分配匹配性较好。

图10与图5相比较,方案1和3设计可以使流量分配均匀化但没有较好的匹配性;方案2和4的设计能使流量分配与功率分布相匹配,且方案4的效果较佳,但未能做到精确的匹配。

由图11可知,下腔室结构由标准椭球形改为喇叭状结构后,下腔室涡流情况减弱和熔盐流体流动死区减少;在下腔室仅添加流量分配板,下腔室涡流状况并没得到明显改善;将下腔室结构改为喇叭状结构同时添加流量分配板,下腔室涡流现象明显减弱。

5 结语本文以一种液态熔盐实验堆模型作为研究对象,通过采用改变堆芯下腔室结构和设置流量分配板等方法对堆芯流量分配进行研究。该数值模拟结果分析表明,改变下腔室几何结构和设置流量分配板,能够消除下腔室涡流和流动死区,优化堆芯入口流量分配,使功率分配和流量分配相匹配,其中方案4将下腔室改为喇叭状结构同时设置流量分配板得到的熔盐通道流量分配标准差和流量分配系数标准差较小,流量分配效果最佳,但本文所设计的流量分配板并未做到功率分布和流量分配的精确匹配,分配板的厚度、孔径大小、孔的排列方式以及分配板在下腔室所处的位置等有影响,后续工作将做深入研究。该结论将为液态燃料熔盐堆堆芯优化设计提供参考。

| 1 | LeBlanc D. Molten salt reactors:a new beginning for an old idea[J]. Nuclear Engineering and Design, 2010, 240:1644-1656. DOI:10.1016/j.nucengdes.2009.12.033( 1) 1) |

| 2 | Xu H J, Dai Z M, Cai X Z. Some physical issues of the thorium molten slat rector nuclear energy system[J]. Nuclear Physics News, 2014, 24(2):37-41( 1) 1) |

| 3 | Yu C G, Li X X, Cai X Z, et al. Analysis of minor actinides transmutation for a molten salt fast reactor[J]. Annals of Nuclear Energy, 2015, 85:597-604. DOI:10.1016/j.anucene.2015.06.014( 1) 1) |

| 4 | Bhatnagar V, Deffrennes M, Hugon M, et al. FISA-2009 conference on Euratom research and training activities: nuclear fission-past, present and future(Generation-Ⅱ, -Ⅲ and -IV+partitioning and transmutation)[J]. Nuclear Engineering and Design, 2011, 214:3376-3388. DOI:10.1016/j.nucengdes.2011.04.018( 1) 1) |

| 5 | 杨来生, 宋桂芳, 胡俊. 秦山核电二期工程反应堆水力模拟实验研究[J]. 核动力工程, 2003, 24(S1):208-211 YANG Laisheng, SONG Guifang, HU Jun. Reactor hydraulic simulation test study of Qinshan phase -Ⅱ NNP project[J]. Nuclear Power Engineering, 2003, 24(S1): 208-211( 1) 1) |

| 6 | Botcher M, Krubmann R. Primary loop study of a VVER-1000 reactor with special focus on coolant mixing[J]. Nuclear Engineering and Design, 2010, 240:2244-2253. DOI:10.1016/j.nucengdes.2010.02.044( 1) 1) |

| 7 | 江绵恒, 徐洪杰, 戴志敏. 未来先进核裂变能——TMSR核能系统[J]. 中国科学院院刊, 2012, 27(3):366-374. DOI:10.3969/j.issn.1000-3045.2012.03.016 JIANG Mianheng, XU Hongjie, DAI Zhimin. Advanced fission energy program-TMSR nuclear energy system[J]. Bulletin of Chinese Academy of Science, 2012, 27(3):366-374. DOI:10.3969/j.issn.1000-3045.2012.03.016( 1) 1) |

| 8 | 张曙明, 李华奇, 赵民富, 等. 秦山核电站二期反应堆堆芯流量分配数值分析[J]. 核科学与工程, 2010, 30(4):299-307 ZHANG Shuming, LI Huaqi, ZHAO Minfu, et al. Numerical analysis of flow distribution at the reactor core inlet of Qinshan Phase-Ⅱ reactor[J]. Chinese Journal of Nuclear Science and Engineering, 2010, 30(4):299-307( 1) 1) |

| 9 | 杜代全, 曾小康, 杨晓强, 等. VVER型反应堆堆芯流量分配与组件冷却剂温升CFD分析[J]. 原子能科学技术, 2015, 49(3):429-432. DOI:10.7538/yzk.2015.49.03. 0429 DU Daiquan, ZENG Xiaokang, YANG Xiaoqiang, et al. CFD analysis of flow distribution of reactor core and temperature rise of coolant in fuel assembly for VVER reactor[J]. Atomic Energy Science and Technology, 2015, 49(3):429-432. DOI:10.7538/yzk.2015.49.03.0429( 1) 1) |

| 10 | Youngmin Bae, Young In Kim, Cheon Tae Park. CFD analysis of flow distribution at the core inlet of SMART[J]. Nuclear Engineering and Design, 2013, 258:19-25. DOI:10.1016/j.nucengdes.2013.02.003( 1) 1) |

| 11 | Zhou J J, Guo Z P, Qiu S Z, et al. The influence of lower plenum and distribution plates to thermal hydraulics characteristics of MSR[J]. Nuclear Engineering and Design, 2013, 256:235-248. DOI:10.1016/j.nucengdes. 2012.11.004( 1) 1) |

| 12 | 王小军. CFD的发展及其在核工业的应用I-单相CFD 方法的现状和发展趋势[J]. 国外核动力, 2005, 26(1):2-6 WANG Xiaojun. Development and application of CFD in the nuclear industry I-situation and development trend of single-phase CFD method[J]. Foreign Nuclear Power, 2005, 26(1):2-6( 1) 1) |

| 13 | 反应堆物理部. 2 MW液态燃料钍基熔盐堆实验堆热工水力设计报告[R]. TMSR卓越中心, 2014:5-6 Reactor Physics Department. 2MW liquid fuel thorium-based molten salt reactor experimental reactor thermal hydraulic design report[R]. TMSR Center of Excellence, 2014:5-6( 2) 2) |

| 14 | 贾昀澎, 王子豪, 耿俊霞, 等. FLiNaK熔盐中CsF的蒸发与分离[J]. 核技术, 2016, 39(2):020602. DOI:10.11889/j.0253-3219.2016.hjs.39.020602 JIA Yunpeng, WANG Zihao, GENG Junxia, et al. Evaporation and separation of CsF in FLiNaK molten salt[J]. Nuclear Techniques, 2016, 39(2):020602. DOI:10.11889/j.0253-3219.2016.hjs.39.020602( 1) 1) |