Zr合金因具有较低的热中子吸收截面和良好的机械性能等优点,广泛地应用于核反应堆工程中。但随着核电事业的发展以及新型反应堆的提出,核燃料燃耗不断加深,反应堆内有着更高的中子通量,其工况条件更加恶劣,对反应堆材料力学性能与耐腐蚀性能的要求也越来越高[1, 2, 3],故对Zr合金材料的力学性能与耐腐蚀性能进行改进是必要的。目前微合金化和材料表面处理是改善合金性能的两种常用方法,然而由于核材料对低中子吸收截面的要求限制了若干合金元素的添加,从而不利于合金化方法的应用;而表面处理技术,如在Zr合金表面生成氧化锆陶瓷材料,虽然可有效提高其耐蚀性,但表面氧化锆与内部锆合金存在不同的热学和力学性能,导致其容易脱离。在本工作中,致力于研发一种新型的Zr合金材料表面改性方法,即Zr合金表面的Zr基非晶处理。

非晶态合金又称金属玻璃,是一种短程有序而长程无序的亚稳态结构[4],没有晶胞和晶粒的概念,即不存在位错、晶界等“晶体缺陷”。该材料具有一系列独特的物理、化学性质,特别是优异的机械性能[5, 6, 7],如高强度、高硬度、耐磨性等。此外具有良好的耐腐蚀性能[8]以及较强耐中子辐照能 力[9, 10],使其作为堆芯材料能够适应复杂、恶劣的反应堆环境。

目前非晶合金的研究主要集中于块状非晶与薄膜状非晶,可在很多体系中发现非晶合金成分的存在。但由于技术瓶颈和非晶形成能力的限制,块状非晶合金尺寸不易做大,不能满足工业化的需要,因此很难直接开发完全非晶的Zr基块体材料用于核工程。本工作就是利用非晶合金优越的物理化学性能,通过磁控溅射方法[11, 12, 13]在纯Zr(成分近似于Zr-2、Zr-4等锆合金材料)的表面溅射沉积ZrCuNb非晶薄膜,形成Zr基复合材料[14];通过拉伸实验和电化学手段对Zr基复合材料的力学性能和腐蚀性能进行研究,并探讨其性能改变的机理。

1 实验方法选用Zr65Cu35靶[15]和Nb[16]靶进行双靶直流共溅射,磁控溅射镀膜设备为北京泰科诺JCP-650M6高真空多靶镀膜机。首先,采用共溅射模式,通过控制Zr65Cu35靶和Nb靶的溅射功率的大小在玻璃基片上制备不同成分和结构的样品,从而得到一系列的ZrCuNb三元非晶膜[17]。经过一系列结构测试,确定具有优良非晶形成能力的ZrCuNb成分后,再制作合金溅射靶材。在纯Zr基片上合金溅射非晶薄膜,以制备ZrCuNb非晶膜/纯Zr基片的复合材料。

在合金溅射过程中,采用轧制处理后的高纯度(99.95%) Zr基片作为基体材料,先用砂纸对Zr基片进行打磨,再用抛光机进行抛光处理,然后在无水乙醇中进行超声波清洗,最后吹干并放置于磁控溅射真空腔室内。非晶薄膜制备时本底真空度为5.0×10-4 Pa,工作气压为0.35 Pa,溅射气体采用99.999%的高纯氩气。

磁控溅射其他参数如下:靶材与基底的距离90mm;溅射温度为室温;样品台转速20 r·min-1;偏压清洗电压-434 V;偏压清洗时间2 min;合金溅射时间为20 min。

X射线衍射(X-ray Diffraction,XRD)[18]在Ultima IV型X射线衍射仪上进行;用JSM-6360LV型扫描电子显微镜(Scanning Electron Microscope,SEM)测量薄膜的厚度和表面形貌;成分分析在GENESIS 2000XM60S型能谱仪上进行;用JEM-2100型高分辨透射电子显微镜(High Resolution Transmission Electron Microscope,HRTEM)测得其微观结构。使用ETM 105D电子万能试验机进行拉伸试验,拉伸速率为0.6 mm·min-1。电化学腐蚀实验在CS310型电化学工作站上进行,参比电极为饱和甘汞电极,辅助电极为铂电极,样品面积为1.5 cm2,动电位极化扫描速度为1 mV·s-1。

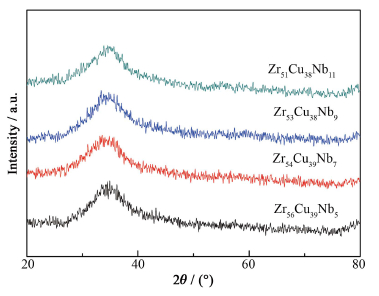

2 结果与讨论 2.1 非晶薄膜成分采用直流双靶共溅射方法,通过调节Nb靶的溅射功率,制备了具有不同Nb含量的ZrCuNb非晶薄膜。对不同薄膜样品的成分通过能谱仪进行标定,其成分分别为Zr56Cu39Nb5、Zr54Cu39Nb7、Zr53Cu38Nb9、Zr51Cu38Nb11。对各成分样品薄膜进行小角度XRD实验,分析薄膜的微观结构。各薄膜样品的XRD谱如图1所示,4种成分薄膜样品的XRD上均在33°附近出现一个宽化的弥散峰,不存在明锐的晶体衍射峰,初步表明制备的4种样品都为无定形结构,可能具有较好的非晶形成能力,且随着Nb含量在ZrCuNb非晶合金薄膜中的增加,宽化峰略微向左偏移。

|

图 1 不同Nb含量的非晶合金的XRD图谱 Fig.1 The XRD spectra of amorphous alloys with different Nb contents |

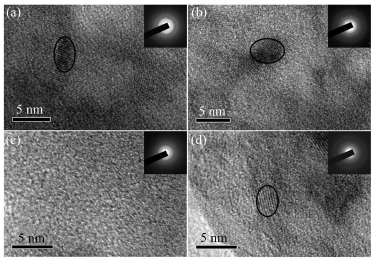

根据XRD 谱中宽化的弥散峰,虽初步判断所制备的薄膜样品呈无定形结构,但不能确定各样品中是否存在微量的晶化区域,即薄膜样品中可能含有纳米晶,需要进一步分析。非晶合金处于亚稳态结构,当温度升高时,其无序状原子排列结构将遭到破坏而发生晶化行为,通过差示扫描量热仪(Differential Scanning Calorimeter,DSC)[19]实验测量非晶结构改变过程中的放热与吸热情况,可以验证样品是否为完全非晶结构。然而 DSC 实验很难用于测量薄膜样品,因此本文采用HRTEM直接观察薄膜在纳米尺度的微观原子排列结构。图2为不同成分薄膜的HRTEM图,圆圈内为纳米晶。

|

图 2

不同成分薄膜的HRTEM图

(a) Zr56Cu39Nb5,(b) Zr54Cu39Nb7,(c) Zr53Cu38Nb9,(d) Zr51Cu38Nb11 (a) Zr56Cu39Nb5,(b) Zr54Cu39Nb7,(c) Zr53Cu38Nb9,(d) Zr51Cu38Nb11 Fig.2 The HRTEM images of different films |

如图2所示,Zr56Cu39Nb5 (图2(a))、Zr54Cu39Nb7 (图2(b))和Zr51Cu38Nb11 (图2(d))中都含有部分原子结构规则排列的区域,即含有少量的纳米晶颗粒,其晶粒尺寸小于10 nm,非晶薄膜中出现纳米晶,再与纯Zr基片复合,这种结构的不确定性将影响复合材料的机械性能与腐蚀性能;而Zr53Cu38Nb9 (图2(c))薄膜则呈现完美的无定形状态,未发现纳米晶颗粒,全部为非晶结构。故相比而言,Zr53Cu38Nb9应具有更好的非晶形成能力,因此在本文中选取Zr53Cu38Nb9成分制备非晶复合材料。

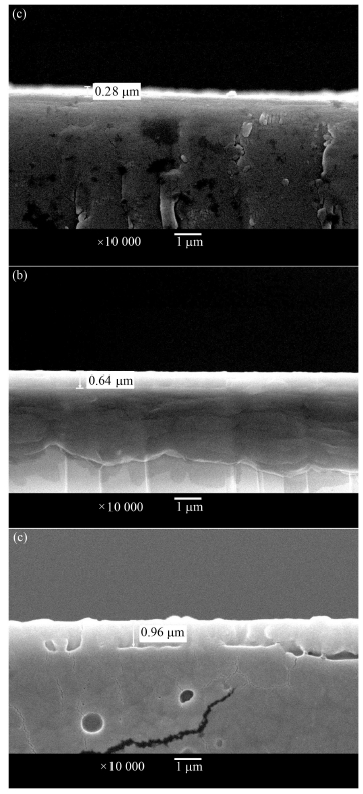

2.2 非晶薄膜厚度复合非晶薄膜的厚度将影响复合材料的各种性能,如机械性能等,因此本工作中比较了非晶镀膜的几种溅射厚度。采用Zr53Cu38Nb9合金溅射靶进行直流单靶磁控溅射,溅射功率为80 W,溅射时间分别为10 min、20 min、30 min,通过调节样品溅射时间控制非晶复合薄膜的厚度。使用SEM扫描电镜分别观察复合材料截面(图3),测量非晶薄膜的厚度,从图3中可以看出,溅射时间为10 min、20 min、30 min的样品非晶薄膜的厚度分别为280 nm、640nm、960 nm,薄膜厚度随溅射时间而增大。

|

图 3 不同厚度样品的SEM 扫描图 Fig.3 SEM images of samples in different thickness |

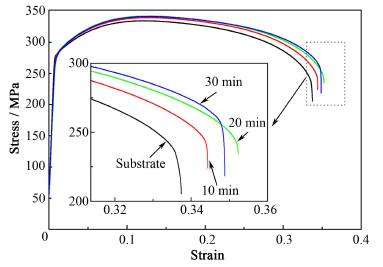

拉伸试验采用GB/T228-2002标准在ETM 105D电子万能试验机上进行,测量非晶膜厚为280nm、640 nm、960 nm的Zr53Cu38Nb9非晶复合材料与纯Zr基片的机械性能,拉伸试样的标距为15 mm,加载速率为0.6 mm·min-1。图4为复合材料与纯Zr基片的拉伸应力应变曲线,从图4中可以看出,各样品的应力应变曲线在弹性阶段几乎相同,而在屈服后则出现明显差异,表现为镀膜复合材料与纯Zr基片相比具有更大的拉伸强度和变形量(表1),即复合材料具有更为优异的力学性能。溅射时间为10 min、20 min、30 min的Zr53Cu38Nb9非晶复合材料较纯Zr基片而言,其最大拉伸变形量分别提高了2.72%、5.22%、4.27%,其中溅射时间为20 min的复合材料的最大拉伸变形量提高最为明显。这是由于当非晶薄膜增加到一定厚度后继续增加溅射时间,薄膜样品中会出现部分晶化现象,产生纳米晶颗粒,从而影响了非晶薄膜结构的整体无序性;此外,当薄膜厚度过大时,将影响复合样品的薄膜与基体间的结合力。

|

图 4 拉伸应力应变曲线 Fig.4 The stress-strain curves of tensile experiments |

| 表 1 不同样品的拉伸机械性能 Table 1 Tensile mechanical properties of different samples |

非晶复合材料包含结晶态纯Zr基片与Zr53Cu38Nb9非晶薄膜两层结构,两种结构之间的膜基结合力使非晶薄膜与基片稳定地结合不易脱落。在弹性阶段,纯Zr基片与非晶薄膜一起拉伸形变,非晶薄膜的厚度只有几百纳米,占复合材料样品厚度的千分之一以下,其本身良好的力学性能并不足以影响复合材料整体的力学性能,故弹性阶段复合材料与纯Zr基片的机械性能无明显差异,表现为两者的杨氏模量和弹性极限基本一致。对于两种样品在塑性阶段的不同表现,则需进行深入分析。

首先非晶薄膜与纯Zr基片之间的非晶/晶体界面上可能存在大量位错阱[20],从而使基片上的可动位错在复合材料塑性变形过程中迅速泯灭于位错阱,降低了基片上的可动位错密度;同时塑性变形过程中,基片晶体层位错的滑移将诱发非晶薄膜纳米晶化[21, 22, 23],在此过程中将降低基片自身的位错密度,从而提高复合材料抗拉强度与拉伸塑性。

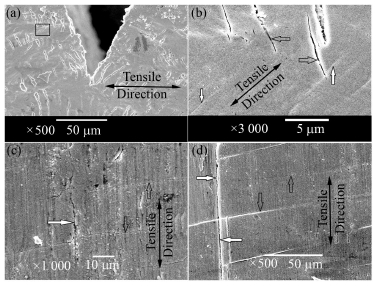

其次如图5(其为拉伸过程复合材料表面的SEM扫描图)所示,最终拉伸断口呈V字形,图5(b)是图5(a)的局部放大图,图5(b)、(c)和(d)中,透明箭头为薄膜裂纹,白色箭头为基片裂纹。从图5中可观察到,复合材料拉伸微裂纹出现两种扩展方向,其中暗纹为Zr基片的微裂纹,其扩展方向与拉伸方向呈小角度,这是由于纯Zr基片在轧制过程中晶粒被拉长,产生择优取向,塑性拉伸时容易产生沿晶生长的微裂纹[24, 25],其与拉伸方向呈小角度;而显纹为非晶薄膜的微裂纹,其扩展方向则平行于V字形断口,即与拉伸方向呈大角度。在前人研究[26]Zr基非晶膜或块材的工作中,也已发现其裂纹与拉伸方向存在大角度夹角,其断裂方式多为拉伸正断,断裂面几乎垂直于应力轴。综上表明非晶膜的微裂纹与Zr基片的微裂纹存在明显方向交错的现象,当非晶膜和Zr基片的微裂纹大角度交错时,Zr基片上的微裂纹的扩展受到阻碍,这可能有效地延缓复合材料的整体断裂,因而表现出更强的塑性变形能力。此外,当拉伸过程中样品出现塑性变形而未断裂时,对其进行应力卸载,再对其表面进行SEM扫描,结果如图5(c)和(d)所示。可以观察到,此时非晶膜的裂纹与Zr基片的裂纹同样呈大角度交错。这表明一旦进入塑性阶段,非晶膜和纯锆基片的裂纹生长与扩展已存在机制性差异,产生裂纹交错阻碍作用,从而,导致复合材料在最终断裂时出现更大的塑性变形。

|

图 5 拉伸过程中非晶薄膜表面的SEM扫描图 Fig.5 SEM images of amorphous film during stretching process |

采用三电极体系,在室温下测量复合材料样品与纯Zr基片的耐腐蚀性能,电解质溶液为0.1mol·L-1的LiOH和H3BO3溶液,样品选用非晶薄膜厚度为640 nm的Zr基复合材料。

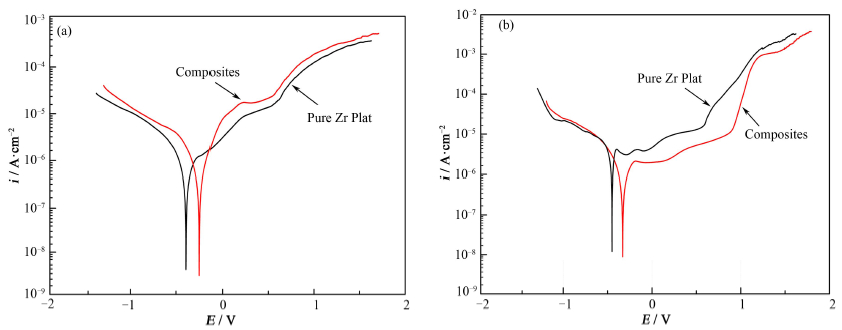

测得两种试样在浓度为0.1 mol·L-1的LiOH溶液和H3BO3溶液中的动电位扫描极化曲线(图6)。由图6可知,在0.1 mol·L-1的LiOH溶液中,复合材料具有较窄的钝化区,其钝化区间为0.24-0.48V,而纯锆基片则不存在钝化现象;复合前后试样在0.1 mol·L-1的H3BO3溶液中均表现一定的钝性,其中复合材料具有较宽的钝化区。通过电化学分析软件进行拟合计算,试样的的自腐蚀电流密度icorr和自腐蚀电位Ecorr列于表2。从图6、表2可以看出,与纯锆基片相比,复合材料的自腐蚀电位 正移,自腐蚀电流密度明显下降。腐蚀电位越正,腐蚀电流密度越小,则材料表面的耐腐蚀性能越强。故复合材料表现出较好的耐腐蚀性能。

|

图 6 复合材料与纯基片分别在0.1 mol·L-1的LiOH (a)和H3BO3 (b)溶液的动电位扫描图 Fig.6 The dynamic potential scanning of pure Zr plate and composites in the 0.1 mol·L-1 LiOH (a) and H3BO3 (b) |

| 表 2 纯Zr基片和Zr基复合材在不同溶液中的腐蚀电位与电流密度 Table 2 Corrosion potential and current density of pure Zr plate and composites in different solution |

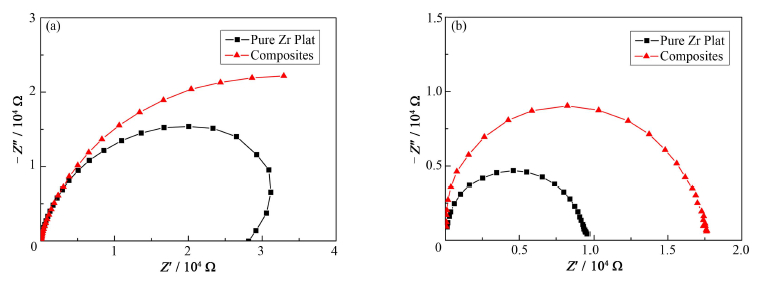

图7是纯Zr基体与复合材料分别在0.1 mol·L-1的LiOH溶液(图7(a))和H3BO3溶液(图7(b))中测得的Nyquist曲线。可以看出,Nyquist图均为明显的容抗弧,且在两种不同溶液中复合样品的容抗弧半径均明显大于纯锆基片,这同样表明复合样品具有更为优异的耐腐蚀性能。

|

图 7 复合材料与纯锆基片分别在0.1 mol·L-1的LiOH (a)和H3BO3 (b)溶液中的Nyquist图 Fig.7 The Nyquist spectra of pure Zr plate and composites in the 0.1 mol·L-1 LiOH (a) and H3BO3 (b) |

复合材料的耐腐蚀性能优于纯Zr基片,主要是由于在基体表面溅射复合的非晶膜具有优异的耐腐蚀性能。非晶态合金呈独特的无序状结构,其内部不存在晶体缺陷(晶界、层错、位错等),也没有第二相析出和成分偏析,这种均匀的结构与成分使得非晶薄膜表面不存电化学腐蚀的激活点,同时非晶合金表面形成的致密钝化膜阻碍了非晶合金的进一步腐蚀。因此复合材料表现出比纯Zr基片更强的耐腐蚀性能。

3 结语通过磁控溅射技术在纯Zr基片上溅射一层几百纳米厚度的Zr53Cu38Nb9非晶薄膜形成非晶复合材料,对复合材料的机械性能及耐腐蚀性能进行研究,结果如下:

1) 非晶复合材料塑性变形阶段的抗拉强度和最大变形量较纯Zr基片显著提高,其主要原因是非晶薄膜与基片裂纹产生与扩展机制不同,裂纹相互交错,阻碍了主裂纹的产生与扩展,延缓其最终断裂或开裂,从而提高其塑性阶段的力学性能。

2) 与纯Zr基片相比,非晶复合材料具有更正的腐蚀电位和更小的自腐蚀电流密度,其耐腐蚀性能更为优异。

| 1 | 王旭峰, 李中奎, 周军, 等. Zr 合金在核工业中的应用及研究进展[J]. 热加工工艺, 2012, 41(2):71-74. DOI:10.3969/j.issn.1001-3814.2012.02.021 WANG Xufeng, LI Zhongkui, ZHOU Jun, et al. Application and research progress of zirconium alloy in nuclear industry[J]. Hot Working Technology, 2012, 41(2):71-74. DOI:10.3969/j.issn.1001-3814.2012.02.021( 1) 1) |

| 2 | Eucken C M, Finden P T, Trapp-Pritsching S. Zirconium in the nuclear industry[C]. The 8th International Symposium, ASTM STP 1023, Philadelphia:American Society for Testing and Materials, 1989:127. DOI:10.1520/stp1023-eb( 1) 1) |

| 3 | Di Y, Patten T A, Bei Y, et al. Burn-up capability optimization for deep burn modular helium reactor[J]. Transactions of the American Nuclear Society, 2006, 94:717-718( 1) 1) |

| 4 | 闫相全, 宋晓艳, 张久兴. 块体非晶合金材料的研究进展[J]. 稀有金属材料与工程, 2008, 37(5):931-935. DOI:10.3321/j.issn:1002-185X.2008.05.042 YAN Xiangquan, SONG Xiaoyan, ZHANG Jiuxing. Review on development of bulk amorphous alloys[J]. Rare Metal Materials and Engineering, 2008, 37(5):931-935. DOI:10.3321/j.issn:1002-185X.2008.05.042( 1) 1) |

| 5 | 张辉, 张国英, 杨爽, 等. Zr 基大块非晶中添加元素对非晶形成能力及耐蚀性的影响[J]. 物理学报, 2008, 57(12):7822-7826. DOI:10.3321/j.issn:1000-3290.2008. 12.066 ZHANG Hui, ZHANG Guoying, YANG Shuang, et al. Effects of additional element on the glass forming ability and corrosion resistance of bulk Zr-based amorphous alloys[J]. Acta Physica Sinica, 2008, 57(12):7822-7826. DOI:10.3321/j.issn:1000-3290.2008.12.066( 1) 1) |

| 6 | Schuh C A, Nieh T G, Kawamura Y. Rate dependence of serrated flow during nanoindentation of a bulk metallic glass[J]. Journal of Materials Research, 2002, 17(7):1651-1654. DOI:10.1557/jmr.2002.0243( 1) 1) |

| 7 | Schuh C A, Nieh T G. A nanoindentation study of serrated flow in bulk metallic glasses[J]. Acta Materialia, 2003, 51(1):87-99. DOI:10.1016/s1359-6454(02)00303-8( 1) 1) |

| 8 | Kawashima A, Ohmura K, Yokoyama Y, et al. The corrosion behaviour of Zr-based bulk metallic glasses in 0.5 M NaCl solution[J]. Corrosion Science, 2011, 53(9):2778-2784. DOI:10.1016/j.corsci.2011.05.014( 1) 1) |

| 9 | Carter J, Fu E G, Martin M, et al. Effects of Cu ion irradiation in Cu50Zr45Ti5 metallic glass[J]. Scripta Materialia, 2009, 61(3):265-268. DOI:10.1016/j. scriptamat.2009.03.060( 1) 1) |

| 10 | Itoh K, Watanabe T, Otomo T, et al. Structural study on Zr 0.39 Ni 0.61 and (Zr 0.39 Ni 0.61) D 0.59 amorphous alloys by neutron and X-ray diffraction[J]. Journal of Alloys and Compounds, 2009, 483(1):213-216( 1) 1) |

| 11 | 李芬, 朱颖, 李刘合, 等. 磁控溅射技术及其发展[J]. 真空电子技术, 2011, 24(3):49-54. DOI:10.3969/j.issn. 1002-8935.2011.03.012 LI Fen, ZHU Ying, LI Liuhe, et al. Review on magnetron sputtering technology and its development[J]. Vacuum Electronics, 2011, 24(3):49-54. DOI:10.3969/j.issn. 1002-8935.2011.03.012( 1) 1) |

| 12 | 郝晓亮. 磁控溅射镀膜的原理与故障分析[J]. 电子工业专用设备, 2013, 42(6):57-60. DOI:10.3969/j.issn. 1004-4507.2013.06.015 HAO Xiaoliang. The principle and fault diagnosis of magnetron sputtering deposition[J]. Equipment for Electronic Products Manufacturing, 2013, 42(6):57-60. DOI:10.3969/j.issn.1004-4507.2013.06.015( 1) 1) |

| 13 | Inoue A, Zhang T, Takeuchi A. Bulk amorphous alloys with high mechanical strength and good soft magnetic properties in Fe-TM-B (TM=IV-VIII group transition metal) system[J]. Applied Physics Letters, 1997, 71(4):464-466. DOI:10.1063/1.119580( 1) 1) |

| 14 | Chu J P, Lee C M, Huang R T, et al. Zr-based glass-forming film for fatigue-property improvements of 316L stainless steel:annealing effects[J]. Surface and Coatings Technology, 2011, 205(16):4030-4034. DOI:10.1016/j.surfcoat.2011.02.040( 1) 1) |

| 15 | 杨亮, 黄才龙, 戈涛, 等. 一种Zr 基核材料的制备工艺、结构及力学性能研究[J]. 核技术, 2012, 35(12):881-886 YANG Liang, HUANG Cailong, GE Tao, et al. Investigation on the preparation, structure and mechanical properties of a Zr-based nuclear material[J]. Nuclear Techniques, 2012, 35(12):881-886( 1) 1) |

| 16 | Liu W G, Han H, Ren C H, et al. The effect of Nb additive on Te-induced stress corrosion cracking in Ni alloy:a first-principles calculation[J]. Nuclear Science and Techniques, 2014, 25(5):050603. DOI:10.13538/j.1001-8042/nst.25.050603( 1) 1) |

| 17 | Yang T Y, Wen W, Yin G Z, et al. Introduction of the X-ray diffraction beamline of SSRF[J]. Nuclear Science and Techniques, 2015, 26(2):020101. DOI:10.13538/j.1001-8042/nst.26.020101( 1) 1) |

| 18 | 闫梁臣, 熊小涛, 杨会生, 等. 磁控双靶反应共溅射(Ti, Al) N 薄膜的研究[J]. 真空科学与技术学报, 2006, 25(3):233-237. DOI:10.3969/j.issn.1672-7126.2005.03.019 YAN Liangchen, XIONG Xiaotao, YANG Huisheng, et al. (Ti, Al) N films deposited by double-target reactive magnetron Co-sputtering[J]. Chinese Journal of Vacuum Science and Technology, 2006, 25(3):233-237. DOI:10.3969/j.issn.1672-7126.2005.03.019( 1) 1) |

| 19 | 钟鹏, 刘超卓, 王殿生, 等. Cu-Zr-Al-Sm 非晶合金的γ 射线屏蔽性能研究[J]. 核技术, 2015, 38(1):010205. DOI:10.11889/j.0253-3219.2015.hjs.38.010205 ZHONG Peng, LIU Chaozhuo, WANG Diansheng, et al. γ-ray shielding properties of Cu-Zr-Al-Sm bulk metallic glasses[J]. Nuclear Techniques, 2015, 38(1):010205. DOI:10.11889/j.0253-3219.2015.hjs.38.010205( 1) 1) |

| 20 | Wang Y, Li J, Hamza A V, et al. Ductile crystalline-amorphous nanolaminates[J]. Proceedings of the National Academy of Sciences, 2007, 104(27):11155-11160. DOI:10.1073/pnas.0702344104( 1) 1) |

| 21 | Kim J J, Choi Y, Suresh S, et al. Nanocrystallization during nanoindentation of a bulk amorphous metal alloy at room temperature[J]. Science, 2002, 295(5555):654-657( 1) 1) |

| 22 | Chen H, He Y, Shiflet G J, et al. Deformation-induced nanocrystal formation in shear bands of amorphous alloys[J]. Nature, 1994, 367(6463):541-543. DOI:10.1038/367541a0( 1) 1) |

| 23 | Zhang J Y, Cui J C, Liu G, et al. Deformation crossover in nanocrystalline Zr micropillars:the strongest external size[J]. Scripta Materialia, 2013, 68(8):639-642. DOI:10.1016/j.scriptamat.2012.12.024( 1) 1) |

| 24 | 肖东平. 初始状态对纯锆轧制变形机理的影响研究[D]. 重庆大学, 2013. DOI:10.7666/d.D355577 XIAO Dongping. Research on the effect of the initial state on rolling deformation mechanism of pure Zr[D]. Chongqing University, 2013. DOI:10.7666/d.D355577( 1) 1) |

| 25 | Xiao L, Gu H. Dislocation structures in zirconium and zircaloy-4 fatigued at different temperatures[J]. Metallurgical and Materials Transactions A, 1997, 28(4):1021-1033. DOI:10.1007/s11661-997-0232-1( 1) 1) |

| 26 | 张哲峰, 伍复发, 范吉堂, 等. 非晶合金材料的变形与断裂[J]. 中国科学:G 辑, 2008, 38(4):349-372. DOI:10.3969/j.issn.1009-2412.2008.04.002 ZHANG Zhefeng, WU Fufa, FAN Jitang, et al. Deformation and fracture of amorphous alloys[J]. Science in China (Series G:Physics, Mechanics & Astronomy), 2008, 38(4):349-372. DOI:10.3969/j.issn.1009-2412. 2008.04.002( 1) 1) |