白砂糖生产过程包括提汁、清净、蒸发、结晶、 分蜜和干燥等工序。白砂糖在分蜜和干燥过程中, 部分晶体被分蜜机的卸料刮刀刮碎,或在振动输送 过程中相互撞击破碎,从而形成细颗粒的糖粉。在 干燥过程中,这些糖粉会随着振槽的振动和冷却气 流随意飞扬。榨季糖厂生产车间充满了糖粉,洒落 在地面和生产设备上,或附着在墙面和窗户上,不 仅恶化生产环境,影响生产设备的运行,也给食品 卫生及安全生产带来了隐患。车间中的糖粉容易滋 生细菌,打扫卫生时部分糖粉再次扬起进入包装车 间,引起成品糖二次污染。在食品安全越来越严格 的今天,及时有效处理好生产线上的糖粉已刻不容 缓。

目前,糖厂处理糖粉的方式是由人工定期清扫 或使用吸尘器收集散落在地面上和设备上的糖粉, 这种处理方法效率低,效果差,并不能从根本上解 决飞扬的糖粉对工作环境和设备运行的影响。有些 糖厂自行设计一些简单装置对部分生产线进行改 装,使生产线上能够处理部分糖粉,但处理效果不 理想。 1 糖粉处理方法

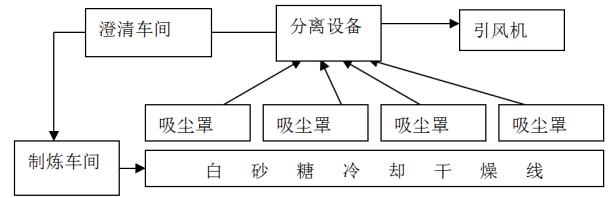

从分蜜机卸下的白砂糖经过皮带输送机、振槽 输送机及筛分机送到包装车间,在输送过程中需要 不断向白砂糖鼓风干燥,去除其中的水分。糖粉一 般都是在干燥冷却过程中扬起的,尤其集中在振槽 和振槽与其它设备的落差处。收集分离糖粉的最佳 时机是在糖粉的扬起瞬间,即在糖粉扬起处通过气 流收集糖粉,再经过分离设备回收糖粉,这种方法 能够彻底解决糖粉污染车间空气和生产环境问题。 糖粉回收设备主要由引风机、糖粉分离设备、洗尘 罩和管路等组成,其工作原理如图 1 所示。吸尘罩 主要设在糖粉扬起严重的区域,如设备有落差的位 置,管路将所有吸尘罩连接到分离设备,在引风机的带动下,生产线上扬起的糖粉经吸尘罩吸入,再 经输送管道进入分离设备。经过分离设备后,糖粉 与空气分离,糖粉进入溶糖箱溶解,空气从风机排 出大气。糖溶解后由泵经管道输送回澄清车间进行 回收处理。

|

图1 糖粉收集工作原理图 |

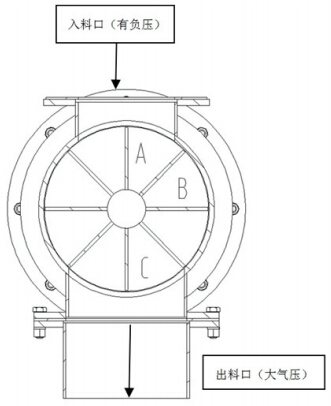

图 2 所示为糖粉收集的工程实施图。经过输送 管后,糖粉与空气在分离器处进行分离。考虑到整 个系统处于负压状态,当糖粉与空气分离后,为了 让糖粉能够顺利进入溶糖箱,必须在分离器下方设 置一个闭风机。系统在负压下闭风机能够顺利把糖 粉从分离器中排出。有了闭风机,风机能够持续地 给吸尘罩提供稳定负压力,不会对抽吸产生波动。 闭风机结构如图 3,当糖粉从分离器进入 A 区,在 闭风机主轴的带动下,糖粉随着内腔进入 B 区,在 B 区腔体与负压腔分离。当糖粉顺利进入 C 区时, 内腔负压得到释放,糖粉在重力作用下掉入溶解箱, 完成糖粉从分离器分离过程[1]。

|

图2 工程实施示意图 |

|

图3 闭风机结构示意图 |

2.1 分离器选择与计算

分离设备选择旋风分离器,含颗粒气体由进气 管进入旋风分离器后,沿圆筒的切线方向,自上而 下作圆周运动。颗粒在随气流旋转过程中,受到的 离心力大,故逐渐向筒壁运动,到达筒壁后沿壁面 落下,自锥体排出进入闭风机进行分离。净化后的 气流在中心轴附近范围内由下而上做旋转运动,最 后经顶部排气管排出。旋风分离器结构简单,造价 低廉,无运动部件,可用多种材料制造,是化工、 轻工、冶金等部门常用的分离和除尘设备。

标准的旋风分离器如图 4 所示。 根据除尘手册[2] 可知,尘埃要是能够在管道中被风带走,风管中的 风速至少在 2 m/s 以上。首先要确定风口的面积及数量,以广西上上糖业有限公司和广西农垦糖业集 团昌菱制糖有限公司为例,风口设置约 7 处,每处 面积为 0.5 m2,则可计算出所需的空气流量 Q =0.5 × 2× 7=7 m³ /s。旋风分离器的处理量与其进口宽度 B 和高度 h 有关,进口风速过高过低均对分离效果 不利,一般在 15~25 m/s 之间,取入口风速 u=20 m/s。在此取旋风分离器进风管道截面参数为 h=2B, 由此推算出各参数数据 h=0.418 m 取整 h=0.4 m,则 B=0.2 m,D=0.8 m,D1=0.4 m,H1=1.6 m,H2=1.6 m,S=0.1 m。

|

图4 标准旋风分离器 |

根据除尘手册计算管道损失。由 2.1 可知风机 每小时风量=7 m³ /s× 3600=25200 m³ /h。 取管道直径 φ 377 mm,风速 u=20 m/s,查《除尘设备手册》 [2] 得直管道损失 hm=9 Pa/m,计算摩擦压损 P,系统 直管段长度 L 直管=55 m,计算直管摩擦压损 P 直管= hm × L 直管=9× 55=495 Pa。现场直角弯头共 3 个,直角 三通共 6 个,查《除尘设备手册》 [2]管道局部阻力 系数得ε 直角=1.5,ε 直角三通=3.0,取管道内气体密度 ρ =1.29 kg/m3,计算管道局部摩擦压损 P 局部=∑ε (u2 ρ /2)=(3× 1.5+6× 3.0)202× 1.29/2= 5805 Pa。由此计 算得到风管压力损失 P 总= P 直管+ P 局部=495+5805= 6300 Pa。根据糖厂的工作环境,取安全系数 1.2~ 1.4,压力损失取 P 总×( 1.2-1.4) =7560-8820 Pa。 查风机选型手册 [3],使用 9-28 型系列离心通风机, 机号 12.5 D,转速 1450,配用电机型号 Y315L1-4, 功率 160 kW,流量 33541 ~41926 m³ /h,全压 9513~ 9375 Pa(此风机型号最接近该工况的设计要求)。 3 自动保温、自动泵回系统

糖厂管理比较粗放,而糖属于有机物,在有氧 有细菌环境下很容易转化。为了防止收集到的糖粉 转化,糖粉收集应设置自动保温及自动泵回系统。

糖粉颗粒比较细,从闭风机分离进入溶糖箱, 大部分糖粉均可立刻溶解于水中,形成糖水。为了 减少细菌滋生和糖分的转化,根据制糖行业生产工 艺要求,糖水温度应控制在 80~90℃之间。为了实 现自动保温,保证糖水温度在 80~90℃,我们采用 PID 控制器对溶糖箱的糖水温度进行控制。如图 5, 糖水直接经蒸汽管路进行加热,并由温度计测得糖 水温度,温度计将糖水温度信号反馈给 PID 控制器, 然后通过 PID 运算来控制蒸汽管路的阀门开关,这 样通过闭环控制控制糖水的温度,使糖水能保持在 一定的温度范围内。设溶糖箱糖水目标控制温度为 85℃,根据从温度计检测到的温度来调节阀门开关, 即当温度低于 85℃,温度计把温度信号反馈给 PID, PID 控制打开阀门,蒸汽进入糖水进行加热,当温 度高于 85℃,PID 关闭阀门停止加热。这样能够低 成本控制糖水的温度,进而减少细菌滋生,同时也能防止温度过高使糖发生转化。

由于糖厂每天的榨量基本比较稳定,因此每天 产生的糖粉量大体一样多,对泵的控制只需要定时 泵送即可。如图 5,泵送电机继电器通过时间继电 器 1 控制,泵送的时间长短应根据糖厂糖粉量设置, 一般溶糖箱中的浓度达到 30%~40%,仅需要在糖 厂开榨初期调整好。泵送完成后再对溶糖箱加水, 当时间继电器 1 停止泵水后,继电器 2 控制进水管 阀门,设置时间控制进水至水箱 2/3 停止加水。

|

图5 自动保温、自动泵回系统 |

糖粉虽然易溶解于水中,但是其溶解后仍然有 细小颗粒存在,细小的白糖砂粒犹如磨料,应该选 择能够防砂粒磨损的泵体。实践证明,双相不锈钢 能够有效防止砂粒的磨损。泵流量,扬程等参数应 根据糖厂实际安装情况确定,只需达到泵送糖水回 澄清车间即可[4]。 4 经济效益分析

糖粉回收设备的使用效果表明,能够提高糖厂 的经济效益。以日榨 1 万 t 甘蔗糖厂为例比较其经 济效益。

( 1 )糖粉损耗 每天产生糖粉约 0.2 t,120 天产生糖粉 24.0 t, 设糖粉价格 0.55 万元/ t,一个榨季回收糖粉收益 24.0× 0.55 =13.2 万元。

( 2)打扫成本及职业病成本 一般需要 2 人打扫卫生,以 1 人成本 0.15 万元 /月计算,一年成本 0.15× 2× 12 =3.6 万元。 糖粉颗粒大小不一,糖粉产生区域有许多岗位 工人,工人大量吸入这种粉尘会对身体造成伤害。 糖粉造成的职业病损害以 5 万元/年计算。

( 3)设备损耗成本 糖粉为细小晶粒,生产过程许多设备都受到粉 尘的侵害。特别是有轴承类设备,糖粉晶粒会使滚 子、滚珠造成点蚀,造成轴承损坏。粉尘的存在造 成后部分类、包装等设备维修量增加,平均每年维 修费用在 10 万元左右。

以上各项费用总计 31.8 万元。糖粉收集设备投 入费用约 60 万元,投入设备 2 年即可回收成本。除 引风机使用周期为 4~5 年外,其余主体设备基本可 以使用 20 年。由此可见,投入糖粉收集不仅改善了 工作环境,提高了产品质量,对制糖企业也是一笔 可观的收入。 5 结语5 结论

直接从空气中收集糖粉是最佳的处理方法,糖 粉收集设备投入使用不仅使制糖企业环境得到很好 的改善,整洁的分类、包装车间更是符合食品制造 业标准,还有利于提高企业的经济效益,实现安全 生产。目前,该设备已经在广西上上糖业有限公司和广西农垦糖业集团昌菱制糖有限公司糖厂使用并 取得预期的效果。可以预见,糖粉收集设备将会越 来越广泛地在糖厂得到应用。

| [1] | 闻邦椿. 机械设计手册[M]. 北京:机械工业出版社,2012:19-38.( 1) 1) |

| [2] | 王纯,张殿印. 除尘设备手册[M]. 北京:化学工业出版社,2009:53-124.( 3) 3) |

| [3] | 张玉成. 通风机设计与选型[M]. 北京:化学工业出版社,2011:40-62( 1) 1) |

| [4] | 柴立平. 泵选用手册[M]. 北京:机械工业出版社,2009:20-31.( 1) 1) |

2014

2014