我国制糖工业的自动化水平比较落后,完全实 现全厂自动化的制糖企业为数不多,为满足厂方生 产调度、生产管理、安全生产等要求,我们设计实 施了糖厂全厂数据采集系统。通过OPC 技术和工业 通讯技术,使用最新PCS7 系统采集锅炉、汽机、 压榨、蒸发、煮糖等工段自动控制系统的数据。采 用PCS7 先进的分布式客户机/服务器架构(C/S 架 构)构建全厂数据采集系统,将采集到的数据存储 于服务器上,操作站/监控站通过访问服务器获得现 场数据。2013/14 年榨季,该系统作为国家科技支撑 计划项目“糖厂热能集中优化及控制系统”的平台 在广西来宾永鑫小平阳糖业有限公司应用,取得满 意的效果。

1 PCS7 系统简介西门子PCS7 系统是完全无缝集成的自动化解 决方案,可以应用于所有工业领域,包括过程工业、制造工业、混合工业以及工业所涉及的所有制造和 过程自动化产品。作为先进的过程控制系统,Simatic PCS7 形成了一个带有典型过程组态特征的全集成 系统。

PCS7 是一种模块化的基于现场总线的新一代 过程控制系统,它将传统的DCS 和PLC 控制系统 的优点相结合[1],基于过程自动化,从传感器、执 行器到控制器再到上位机,自下而上形成完整的 TIA(全集成自动化)架构。主要包括Step7、CFC、 SFC、Simatic Net、WinCC 以及PDM 等软件。

PCS7 的优点有:①基于标准的Simatic 软件和 硬件组件;②先进的分布式客户机/服务器架构;③ 可用于连续和批处理应用;④可用于所有工业领域: 过程、制造以及混合工业;⑤强大的HMI 系统,带 有集成的基于SQL 服务器的归档系统;⑥无缝集成 的安全系统,通过TüV 验证可满足AK6/SIL3[2]。

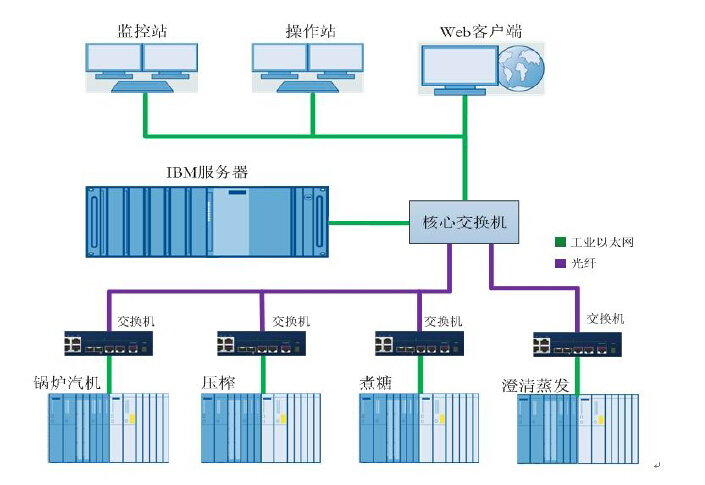

2 全厂数据采集系统糖厂全厂数据采集系统采用了现代工业通讯、 OPC 技术,对糖厂各个重要工段自动控制系统的数 据进行采集,主要有:锅炉、汽机自动控制系统, 压榨自动控制系统,澄清蒸发自动控制系统,煮糖 自动控制系统,其网络结构如图1 所示。系统使用 光纤网络将各个自动控制系统连接至监控中心的核 心交换机,所有现场数据均存储于服务器上,监控 站/操作站通过工业以太网访问核心交换机进而访 问服务器,获得现场数据。

| 图1 PCS7 系统网络结构示意图 |

煮糖自动控制系统使用PCS7 系统实施,现场 配备操作站,其他自动控制系统通过OPC 技术获得 数据。采集后的数据汇聚于网络系统的服务器,通 过监视器、监控站来监视各个工段的生产状况,能 够优化生产调度,应对各种突发情况等。在局域网 内可通过网页访问监控界面,方便各个管理阶层掌 握全厂的实时生产状况。

由于厂方各个工段的自动控制系统均选用不同 厂家的产品,在实施全厂数据采集时存在难度,下 面针对不同工段的自动控制系统提出不同的解决方 案。

2.1 锅炉汽机自动控制系统锅炉汽机自动控制系统的供应商为国内某家较 具实力的系统集成商,其上位机组态软件使用的是 俄罗斯知名的TraceMode,在厂方技术人员配合下, 将工程师站的TraceMode 整合为OPC 服务器,PCS7 系统通过光纤访问该OPC 服务器获得锅炉汽机的 所有数据,包括锅炉汽包水位、蒸汽温度、蒸汽流量、炉膛温度、炉膛含氧量、炉膛负压等,以及汽 机的诸如进汽温度、蒸汽流量、发电机定子温度、 发电机有功功率等。

2.2 压榨自动控制系统压榨自动控制系统为某厂商的自主产品,具有 OPC 协议。通过OPC 协议获得榨机电流、榨机转速、 混合汁流量、混合汁箱液位、渗透水流量、压榨瞬 时流量等数据。

2.3 蒸发自动控制系统蒸发自动控制系统使用瑞士Saia-Burgess 的 PLC 产品,上位机使用WinCC 组态软件。利用 Saia-Burgess 提供的OPC 客户端可以访问指定IP 地 址的PLC 数据,授权后的OPC 客户端安装在服务 器上,服务器上的PCS7 系统通过访问该OPC 客户 端获得蒸发工段的数据。

2.4 煮糖自动控制系统煮糖自动控制系统使用的是PCS7 系统,PLC 产品为西门子S7 系列,使用PCS7 系统自带的 Simatic S7 Protocol Suite 来获得S7 系列PLC 数据。

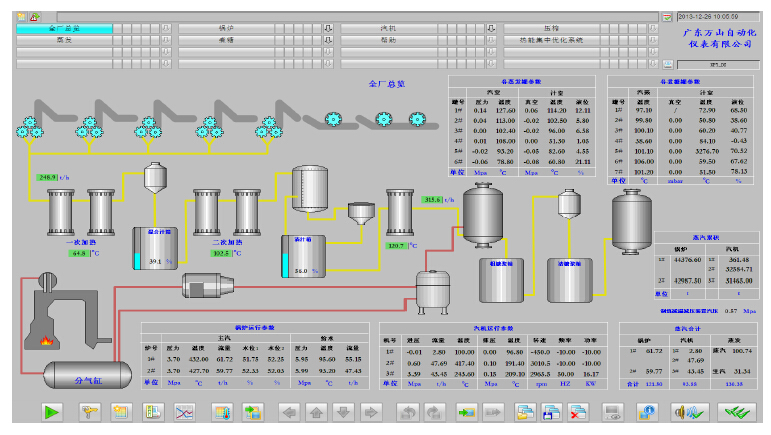

2.5 系统功能介绍系统界面如图2 所示。针对各个工段设置了流 程图画面,并设置有全厂总览、帮助、热能集中优 化画面。监控/操作人员可以通过监控站/操作站获得 全厂各个工段的实时生产状态和数据,便于管理阶 层统筹指挥和生产调度管理。系统具备密码保护功 能,针对不同工段人员可设置查看相应工段流程图 画面的权限。另外可设置管理人员权限,使厂方管 理层在办公室内通过局域网可访问监控画面。针对 各个工段的关键数据均有组态趋势图,工作人员可 获得实时和任意时刻下的数据的趋势。得益于PCS7 系统的最新技术,相比于单独的WinCC 组态软件, 流程图画面组态、报警组态、趋势图组态、报表系 统组态、通讯组态等组态更为简洁、高效,大幅提 升技术人员工作效率,厂方使用、维护也更为便捷。

| 图2 PCS7 系统界面 |

国家科技支撑计划项目“糖厂热能集中优化及 控制系统”以糖厂全厂数据采集系统为平台,集合 了可靠的数学模型和先进的优化算法,借助计算机 的高速运算能力来实现糖厂生产数据的实时优化, 已顺利通过项目验收。热能集中优化系统的成功实 施得益于PCS7 强大的HMI 系统。

2013/14 年榨季,糖厂全厂数据采集系统在广西 来宾永鑫小平阳糖业有限公司成功应用,该系统实 现了全厂数据采集和集中监控。该系统在生产调度 管理中发挥了重要作用,一般调度比较关注的数据 为锅炉、汽机蒸汽参数,制炼减温减压装置汽压、 一次加热温度、二次加热温度等,通过数据采集系 统,调度人员在调度室就可获得所需的所有关键数 据,并可调出历史数据和曲线进行分析,提高了调 度质量和效率,维持了关键工艺参数的稳定,增强 了应急处理能力。管理层人员在办公室内可获得全 厂各个工段的实时数据和画面,能够很好地掌握全 厂的生产状况,为制定科学合理的生产管理决策提 供依据。

4 结语糖厂全厂数据采集系统能够整合各个工段的自 动控制系统数据,提升制糖企业生产管理、生产调 度、生产安全、应急处理等方面的效率和质量。整 合热能集中优化系统之后,全厂数据采集系统能够 为企业优化生产过程、节能减排提供参考,进而提 升企业的产品质量和经济效益。

榨季实际生产结果表明,PCS7 系统功能完善、 配置灵活、操作简便、组态容易,并且HMI 界面友 好,能够满足制糖企业的需求,提升自动化水平和 生产效率。

| [1] | SANDRO C. Control system PCS7 and M.I.S together for the complete automation of the process in the sugar beet factory of Co. Pro. B. -Minerbio-Italy[J]. Computer Aided Chemical Engineering, 2007, 24: 841-846.( 1) 1) |

| [2] | SIEMENS A G.. Process Control System PCS7 Engineering System (V8.0)[P]. Germany: Siemens 2011.( 1) 1) |

2014

2014

, 叶权圣, 李浩洋, 彭长生

, 叶权圣, 李浩洋, 彭长生