糖厂锅炉的燃料主要为制糖附产品——蔗渣。 由于蔗渣的水分波动较大,给料筒容易堵塞等原因, 燃烧系统普遍存在自动化程度不高,只能依靠人工 经验来控制的问题,导致锅炉运行波动大,效率不 高,影响节能效果。同时,糖厂后工段用汽量波动 比较大,这样更增加了人工控制的难度,使供汽的 “量”存在浪费的问题,而且供汽的“质”也难以 保证[1]。为了提高锅炉效率和供汽的稳定性,为全 厂热力系统的高效运行提供有力的支持,我们2011 年安装了锅炉燃烧自动控制系统,2011/12 年榨季投 入生产运行,取得了显著的效果。 1 蔗渣锅炉自动燃烧的控制目标

蔗渣炉的燃烧是一个具有强干扰的非线性、时 延多变量过程,可以分为蒸汽压力、烟气含氧量及 炉膛负压3 个回路。其控制任务为:保证主蒸汽压 力恒定以适应负荷需要;维持氧含量在理想范围保 证经济燃烧;维持炉膛在一定负压范围之内保证锅 炉安全运行[2]。 1.1 主蒸汽压力

主蒸汽压力是衡量蒸汽供求关系平衡与否的重 要指标,蒸汽压力突然波动会造成锅炉水位的急剧 变化。蒸汽压力高或低说明蒸汽消耗量小于或大于 锅炉产汽量。蒸汽压力还是送风控制回路中送风调 节的前馈信号,当负荷变化时送风立即动作。主蒸 汽压力调节根据主蒸汽压力的变化,对各台并行运 行的锅炉按预定的比例发出增、减负荷的信号。

蒸汽压力通常要求稳定在一个设定值附近,所 以选择汽压为被控量,控制量是蔗渣喂料器变频调 速调节入料量,为克服负荷变化对蒸汽压力的影响, 引入平均蒸汽流量作为前馈信号。由于在燃烧过程 中受蔗渣质量的影响,时延较大且有时变,为此, 适当选取控制间隔。 1.2 炉膛负压

炉膛负压过高或过低都会影响锅炉的安全生产 和经济燃烧。若炉膛负压过小,容易局部喷火,不 利于安全生产;若炉膛负压过大,则漏风严重,从 而导致总风量增加,烟气热损失增大,蔗渣损耗增 加。炉膛负压的稳定是通过炉膛负压、送风量、引 风量3 个变量参数信号经过DCS 系统内各功能块的 作用,控制其引风量来实现的。

送风与引风对于蔗渣炉的燃烧是至关重要的。 送风、引风与蔗渣进量配合良好,才能达到最佳燃 烧和提高锅炉热效率的目的。送风回路以烟气含氧 量作被控量,送风以鼓风机变频调速作控制量。引 风回路以炉膛负压作被控量,引风以鼓风机变频调 速作控制量。为克服蔗渣进入量的变化对烟气含氧 量的影响,引入蒸汽压力控制量作为送风通道的前 馈信号。 1.3 烟气含氧量

烟气含氧量是检查锅炉燃烧系统燃料量与送风 量是否合适的一个指标。当负荷或蔗渣质量发生变 化时,烟气中的含氧量要发生变化。因此,除了通 过氧含量控制系统来调节含氧量外,含氧量控制系 统的输出还作为送风控制系统的输入信号来校正送 风量,以保证燃烧的经济性。为使蔗渣能够安全燃 烧,要求烟气含氧量与负压保持在一个适当值附近, 通常要求含氧量较低,负压为微负压。

蔗渣炉燃烧系统的3 个控制目标是相辅相成 的:主蒸汽压力变化,需要控制燃料和送风,这势 必会引起炉膛氧含量和负压的变化;氧含量变化, 需要控制送风和燃料,同样要引起蒸汽压力和炉膛 负压的变化;炉膛负压变化,需要控制引风和送风, 反过来也要引起氧含量的变化。因此是一个强相关、 强耦合的系统。同时,由于实际过程中燃料的配比 不稳定,燃料的热值时好时坏,“负荷流量”的需要 量时高时低,致使被控对象极其不稳定,所以存在 强烈的外部干扰。另外,燃烧系统需要经过汽包汽 水分离系统才能形成蒸汽,这又使得主蒸汽压力的 响应特性具有较大的滞后性。总体说来,蔗渣炉燃 烧对象是一个具有多变量、强耦合、强干扰、大滞 后等特性的复杂过程系统[2]。 2 锅炉燃烧自动控制系统的应用

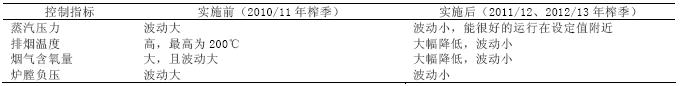

广西来宾永鑫小平阳糖业有限公司于2011 年 安装了锅炉燃烧自动控制系统,并于2011/12 年榨 季投入生产运行。经过2 个榨季的运行和完善,该 系统达到了预期的效果。图1 为锅炉DCS 自动控制 系统总操作界面,下面分别介绍锅炉自动燃烧控制 的4 个组成部分。

|

图1 锅炉DCS 自动控制系统总操作界面 |

锅炉蔗渣刮板自动控制(图2)是为了保证进 锅炉燃料筒内的燃料量维持在一定范围内,保证后 续的燃烧均衡,并杜绝冷风从燃料筒进炉。锅炉蔗 渣刮板自动控制以喂料器落筒高低位置为控制量, 始终保持料位在中间位置。

|

图2 蔗渣刮板控制操作界面 |

过热蒸汽压力是衡量蒸汽供求关系平衡与否的 重要指标,过热蒸汽压力突然波动会造成锅炉水位 的急剧变化。过热蒸汽压力高或低说明蒸汽消耗量 小于或大于锅炉产汽量。过热蒸汽压力通常要求稳 定在一个设定值附近,所以选择汽压为被控量,控 制量是蔗渣喂料器转速,以此来调节进入锅炉的蔗 渣量。当过热蒸汽压力低于设定值时喂料器转速增 大,增加入炉蔗渣料量,增加燃烧热量来升高过热 蒸汽压力;当过热蒸汽压力高于设定值时喂料器转 速降低,减少入炉蔗渣料量,降低燃烧热量来降低 过热蒸汽压力。图3 为喂料器调速控制操作界面。

|

图3 喂料器调速控制操作界面 |

炉膛负压的稳定是通过炉膛负压、引风量2 个 变量参数信号经过自控系统内各功能块的作用,控 制其引风量来实现的,图4 为为引风机风门闸板控 制操作界面。

|

图4 引风机风门闸板控制操作界面 |

烟气含氧量作为被控量,与炉膛负压调节是一 样的原理,是通过调节鼓风机鼓风量来调节进入炉 膛的过剩空气,让燃烧效率最大化。为使蔗渣能够 完全燃烧,要求烟气含氧量与负压保持在一个适当 值附近,通常要求含氧量较低。图5 为鼓风机风门 闸板控制操作界面。

|

图5 鼓风机风门闸板控制操作界面 |

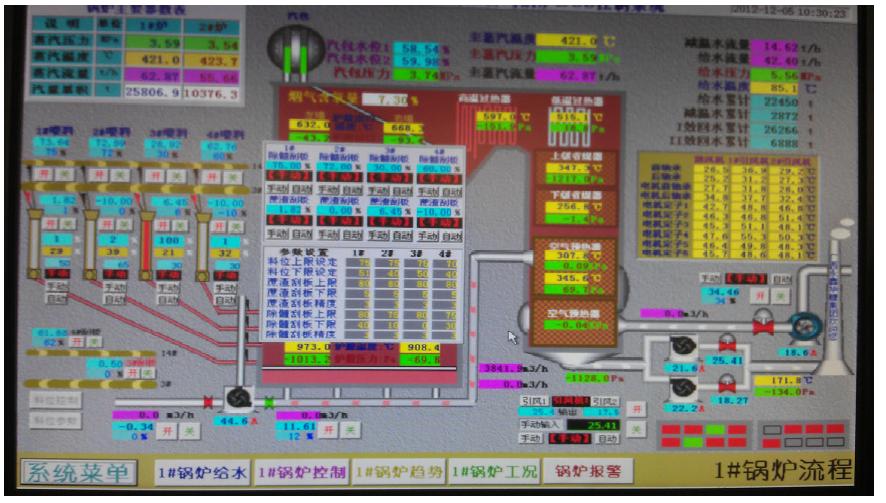

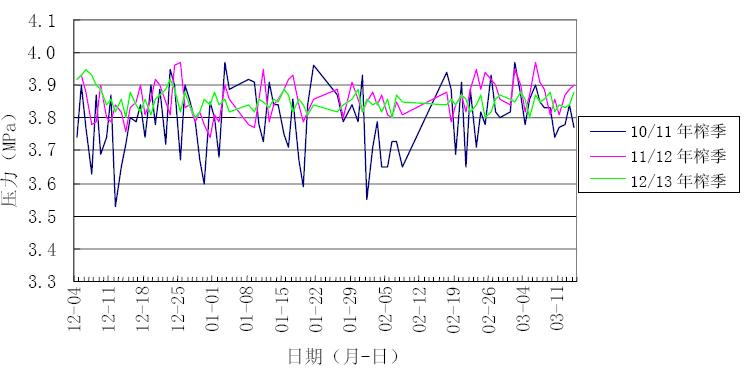

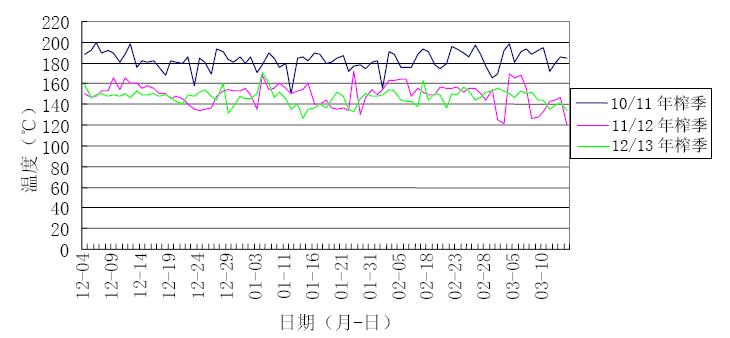

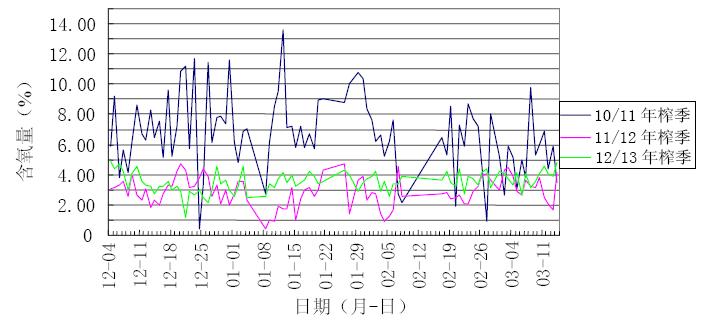

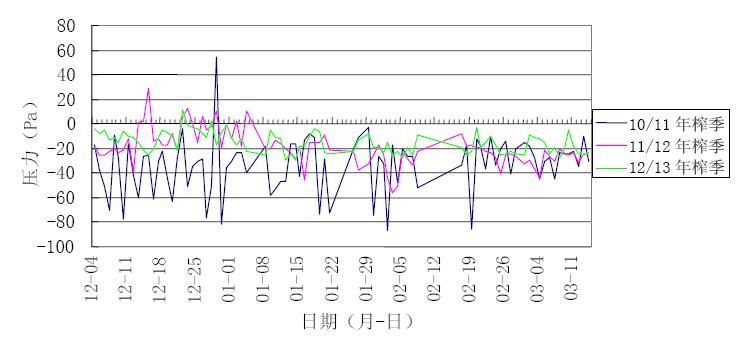

图6 为锅炉过热蒸汽压力变化曲线,图7 为锅 炉排烟温度变化曲线,图8 为锅炉烟气氧含量变化 曲线,图9 为锅炉炉膛压力变化曲线。由以上几幅 运行曲线图可以看出,实施自动燃烧系统前后过热 蒸汽压力、排烟温度、炉膛负压、烟气氧含量等指 标的运行曲线变化很大(2010/2011 年榨季为实施 前;2011/12、2012/13 年榨季为实施后),各指标控 制波动范围在实施后有了大幅减小,各项指标都能 较好地控制在范围内。从图中还可以看出,2012/13 年榨季的运行效果比2011/12 年榨季还要好,主要 因为2011/12 年榨季是实现燃烧自动控制的首榨季, 处于参数调试、控制程序优化的榨季,2012/13 年榨 季已有比较好的经验,控制趋于稳定,所以运行效 果比2011/12 年榨季好。实施自动燃烧系统前后各 指标运行效果对比见表1。

|

图6 锅炉过热蒸汽压力变化曲线 |

|

图7 锅炉排烟温度变化曲线 |

|

图8 锅炉烟气含氧量变化曲线 |

|

图9 锅炉炉膛压力变化曲线 |

| 表1 实施自动燃烧系统前后各指标运行效果对比表 |

锅炉燃烧自动控制系统在广西来宾永鑫小平阳 糖业有限公司生产中的成功应用,使锅炉燃烧效果 达到了预期的目的,提高了锅炉的效率,百吨蔗耗 标煤从实施前的2010/11 榨季3.58 t 下降到2012/13 榨季的3.43 t,节能效果显著。

| [1] | 丁崇功. 工业锅炉设备[M]. 北京:机械工业出版社, 2009. ( 1) 1)

|

| [2] | 叶权圣, 易豪武, 秦健南, 等. 生物质燃料(蔗渣)锅炉燃烧系统广义预测控制技术应用研究[J]. 甘蔗糖业, 2012(1):34-38. ( 2) 2)

|

| [3] | 张井岗. 过程控制与自动化仪表[M]. 北京:北京大学出版社, 2007. ( 1) 1)

|

2013

2013