近十几年随着国内糖业集团化经营的发展,制 糖生产过程多个工序的自动化水平都得到不同程度 的提高。但是,制糖生产过程中最重要的煮糖工序 由于缺乏可靠的专用传感器及其控制系统,绝大部 分糖厂仍然停留在人工操作阶段,采用原始的玻璃 板取样、眼看手摸的手段凭经验进行煮糖操作,容 易造成生产波动,蒸汽消耗比先进国家高出30%以 上,产品质量和糖分回收受到很大影响,这已经成 为制约我国糖业发展的一个短板。

煮糖的过程是一个将糖液中的蔗糖成分提纯的 工业过程,即利用蔗糖的结晶特性将糖液中蔗糖分 子不断结晶长大(养晶)的过程。众所周知,只要 糖液处于过饱和状态,其中的蔗糖晶体都会吸收糖 分长大。但是,糖液处于不同的过饱和度区域,其 对生成晶粒的作用则各异:糖液过饱和度处于介稳 区,不会产生晶粒;中间区,必须有晶粒存在或者 在其它因素的刺激下方可产生晶粒;易变区,则不 论有无晶粒存在均可自然产生晶粒。因此,养晶必 须将生产过程的过饱和度控制在介稳区[1]。

煮糖罐示意图如图1 所示,在煮糖过程中,如 果母液过饱和度超过了结晶速度,母液析出的糖分, 晶体吸收不够快,就会产生伪晶。通过测量糖膏锤度这一参数,我们可以判断此时的结晶的速度,如 果结晶速度快,可以加大入料,缩短煮糖时间,提 高效率;如果结晶速度慢,要降低母液浓度,防止 产生伪晶或溶晶现象。另外温度也对结晶有着很大 的影响,温度突然升高时蔗糖溶解度增大,糖膏母 液的过饱和度随着减低;如温度突然降低,过饱和 度就迅速增高,引起蔗糖析出过快,就可能产生粘 晶或伪晶。单一参数控制(母液浓度或糖膏锤度) 的控制方案,不能很好地控制母液过饱和度和结晶 速度的平衡,因此我们设计了双参数自动煮糖控制 系统。

|

图1 煮糖罐示意图 |

本控制系统采用先进的双参数控制:使用罐用 折光仪(或射频仪)来测量糖膏母液浓度信号、微 波浓度计(或重度计)测量糖膏总浓度信号,通过 相关数学模型转换成控制所需要的过饱和度和晶体 含量参数。本控制系统以母液浓度为主要控制对象, 糖膏锤度及时反映当前结晶速度及母液状况,通过 调节进料量控制母液浓度,防止产生伪晶及溶晶现 象。将母液浓度信号、糖膏锤度信号通过相关数学 模型转换成控制过程所需要的过饱和度和晶体含量 参数,通过计算机程序分别控制物料阀、水阀、蒸 汽阀,最终放料以糖膏锤度为主,浓缩达到给定的 糖膏锤度后,自动放料,实现煮糖过程自动控制。 通过煮糖过程自动控制,可以在煮制过程中大大减 少人为干预,使煮糖罐内工艺状态保持稳定运行, 避免了煮制过程中出现伪晶现象,减少煮制过程煮 水量和煮糖用汽量,缩短煮糖时间,达到节能、精 确控制煮糖结晶过程的目的。

由于煮糖结晶过程受糖膏锤度、母液锤度、蒸 汽温度、汽鼓温度、蒸汽流量、真空度、蒸汽压力 等因素的影响,因此本控制系统在总结煮糖的结晶 过程原理的基础上建立数学模型,根据经验预先设 置好煮糖相关参数的工艺曲线,根据各相关参数采 集点反馈回来的信息按设定曲线自动调节相关的液 位、真空度、蒸汽压力、糖膏锤度、母液锤度等参 数,以达到结晶颗粒均匀可控,利用较低的能耗获 得较高的煮糖效率及提高白砂糖质量的效果。

模糊控制是一种逐渐得到广泛应用的智能控制 方法,特别适用于具有非线性、大滞后、强耦合特 性的复杂系统。与经典控制和现代控制方法相比, 模糊控制模拟人的逻辑思维方法,将以人的语言表 达的控制策略改写为模糊控制规则。模糊控制不需 精确建立被控对象的数学模型,只需将操作、工艺 技术人员的控制经验归纳总结,整理成多条控制规 则,由模糊控制器来实现[2]。由于煮糖过程控制对 象滞后时间较大,传统的PID 控制方法不适合于滞 后时间长的控制对象[3],因此我们采用模糊控制算 法控制物料阀、水阀、汽阀,相比传统的PID 效果 要好很多,超调量小,参数整定也较简单。

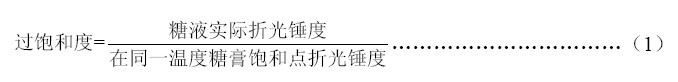

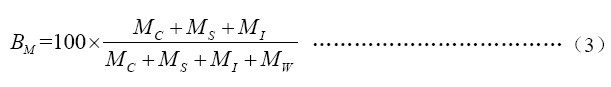

过饱和度为煮糖结晶过程最重要的控制参数, 由于目前国内外尚未研究开发出适用于煮糖实际生 产的在线过饱和度测试仪和晶粒大小检测仪,因此 只能通过测量锤度的方法来计算过饱和度。我们可 以采用在线折光仪来单独准确地测量结晶罐中糖膏 母液浓度,使用浓度计来测量准确的糖膏总浓度信 号,通过相关结晶控制数学模型得出结晶过程所需 的过饱和度和晶体含量参数。过饱和度的计算公式 如(1)所示,其中不同温度下的糖膏饱和点折光锤 度如表1 所示。

|

|

表1 不同温度下的糖膏饱和点折光锤度 |

设煮糖罐内糖浆的质量为MI,晶体的质量为 MC,蔗糖的质量为MS,水的质量为MW,故折光仪 所测得的母液锤度BL、糖膏锤度BM分别为公式(2)、 (3)[4],根据母液锤度和糖膏锤度,进而推得CC 晶体含量计算公式(4),其中CC、BM、BL 分别为 晶粒含量(%)、糖膏浓度(°Bx)、母液浓度(°Bx)。

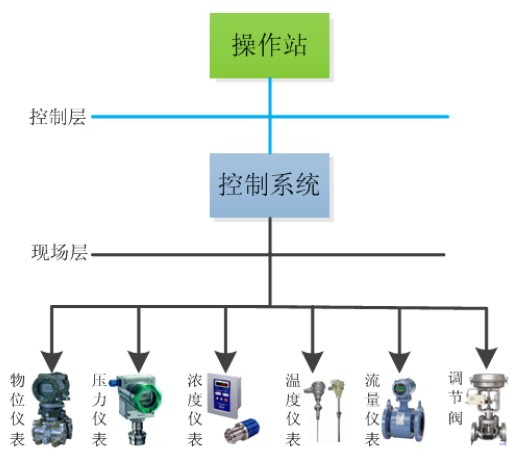

双参数自动煮糖控制系统主要由操作站、控制 站、现场检测及控制仪表组成。控制系统结构如图2 所示。

|

图2 控制系统结构 |

操作站主要由计算机、组态软件构成。计算机 采用DELL 工控机,上位机系统采用WinCC,上位 机系统采用标准的TCP/IP 通讯协议,通过以太网采 集各控制器的数据,进行集中监视和控制,用于完 成现场数据的采集和存储、工艺流程画面显示、生产过程监控、操作接口、专家控制系统接口、数据 管理、数据库接口和查询、生产报表的生成。支持 ODBC、OPC、DDE、API 等协议,监控站配置相应 的软件选项可实现远程浏览器浏览监控站数据和画 面的功能。结合下层监控系统编程,可实现在线编 辑各参数,而不必另外编程下载。

控制站主要采用的是西门子控制及配套模块, 西门子控制器具有很强的扩展能力,可以装载多功 能模块。控制站与操作站的通讯采用PPI 或以太网 等方式进行数据通讯。

主要控制功能包括:

(1)糖膏母液浓度、糖膏锤度控制。

(2)加热汽压力控制。

(3)种子量控制。

(4)不凝汽(氨气)排放控制等。

现场检测及控制仪表主要由温度、压力、流量、 液位、糖膏母液浓度、糖膏锤度等测量仪表以及阀 门、变频器等控制设备组成。

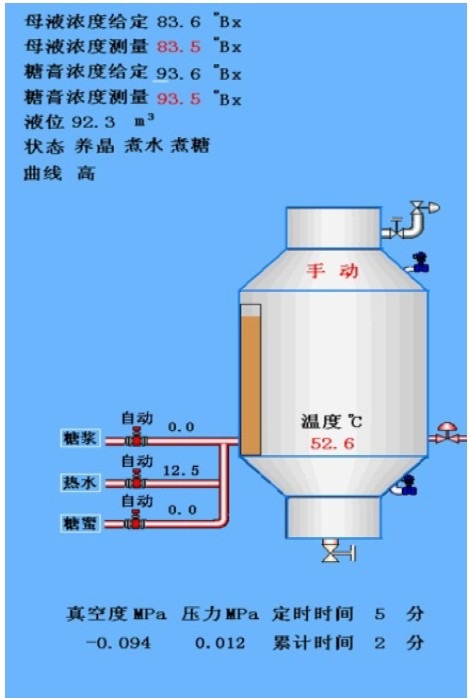

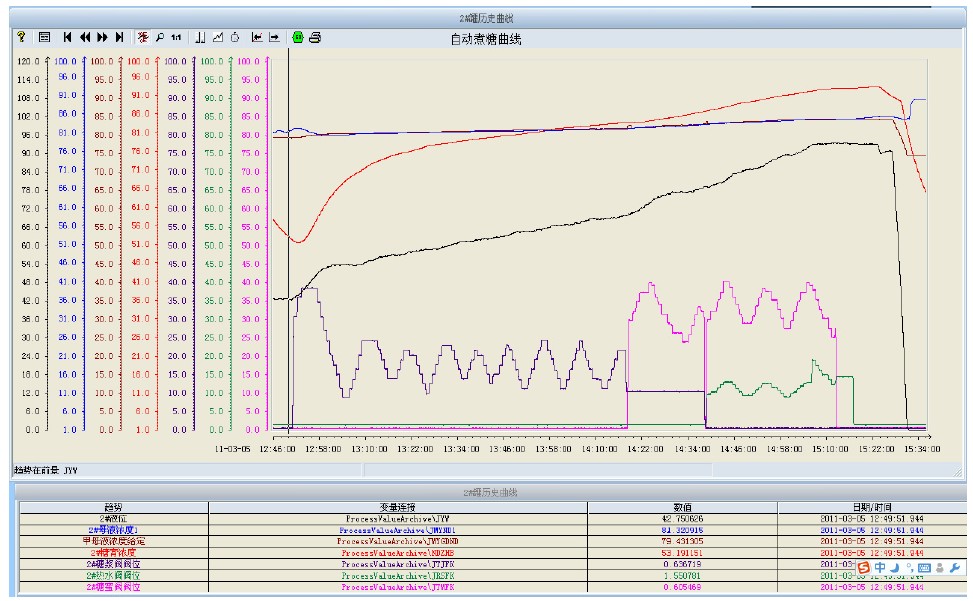

计算机煮糖控制界面见图3,手动操作煮糖曲线见图4,自动煮糖曲线见图5。

图4、图5 中的曲线颜色分别代表:黑色线-液 位,蓝线-母液浓度,棕线-母液浓度给定,红线-糖 膏锤度,紫线-糖浆阀位,绿线-水阀位,粉红线-甲 洗蜜阀位。

|

图3 计算机煮糖控制界面 |

|

图4 手动操作煮糖曲线 |

|

图5 自动煮糖曲线 |

由实际应用的控制曲线可得知:自动控制时, 养晶过程的母液浓度控制在±0.1°Bx;没有出现母 液浓度过高的现象,防止了伪晶的出现;在养晶过 程糖膏锤度都保持较平稳的上升,整个过程都保持 良好的工作状态,缩短了煮糖时间(12:47~15:25 共2:38)。

手动操作时,养晶过程的母液浓度波动较大, 出现3 次母液过浓出现伪晶现象,需要进行加水洗 伪晶;糖膏锤度也明显波动;由于进行3 次加水煮 水,导致煮糖时间较长(9:10~13:00 共3:50)。

双参数自动煮糖控制系统主要是采用母液浓度 和糖膏锤度双参数控制方案,相比于只测量糖膏浓 度的单参数控制系统,除了提供准确的母液锤度之 外,本系统的优势在于还能够提供对煮糖过程十分 重要的过饱和度和晶体含量参数,再结合模糊控制 算法,使煮糖过程达到理想状态。母液浓度和糖膏 锤度按照预先设定的较为理想的工艺曲线稳定上 升,避免了煮制过程出现伪晶和母液过多现象,减 少煮制过程煮水量,缩短煮糖时间,从而减少煮糖 用汽量,达到节能目的。

| [1] | 张恒,陈芳芳,张黎海.计算机煮糖DCS系统的实现[J]. 电气技术,2011(2):58-60. ( 1) 1)

|

| [2] | 王磊.模糊控制理论及应用[M]. 北京:国防工业出版社,1997. ( 1) 1)

|

| [3] | 汪小澄,方强.基于PLC的模糊控制研究[J]. 武汉大学学报:工学版,2002(3):79-81. ( 1) 1)

|

| [4] | Brigitte Grondin-Perez,Michel Benne, Jean-Pierre Chabriat. Supervision of C crystallisation in Bois Rouge

sugar mill using on-line crystal content estimation using synchronous microwave and refractometric brix

measurements[J]. Journal of Food Engineering,2006(76):639–645. ( 1) 1)

|

2013

2013

, 闫湘林, 黄爽, 李浩洋

, 闫湘林, 黄爽, 李浩洋