2. 广西南宁叶茂机电自动化有限公司, 广西, 南宁, 530001;

3. 广西农垦糖业集团昌菱制糖有限公司, 广西, 上思, 535500

2. Guangxi Nanning Yemao Electromechanical Automation Co.Ltd., Nanning 530001;

3. Changling Sugar Manufaturing Co.Ltd., Shangsi 535500

我国 90%以上的甘蔗糖厂采用亚硫酸法澄清工 艺,几十年来采用的工艺设备是托盘燃硫炉。这种 设备十分落后, 不仅满足不了糖厂稳定控制 SO2量、 稳定硫熏强度的需要,而且工作条件十分恶劣。泄 漏的 SO2弥漫在空气中,操作工需面对 400℃以上 炉温进行耙渣劳作,每天数 10 t 硫磺的肩扛提倒, 该岗位是糖厂劳作最苦的岗位。所以,多年来企业 都热切地希望有一套不仅可替代人力劳作,而且可 保证硫熏强度稳定的燃硫设备。

传统托盘燃硫炉的工作原理是,让硫在空气中 自然燃烧,SO2量的大小由托盘燃烧面积决定。显 然这种燃烧方式既不能使 S 与 O2获得最充分的反 应,容易产生升华硫,也难以控制 SO2量的多少, 达不到硫熏强度稳定的要求。

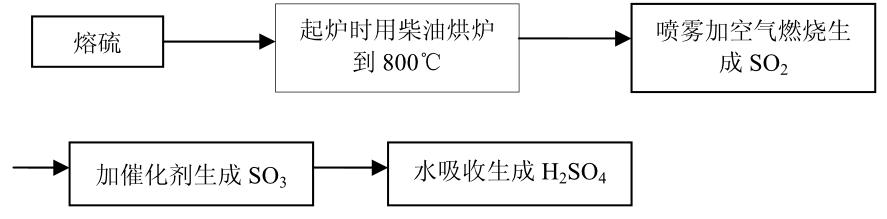

而在其它行业,如燃油发动机自诞生以来的 200 多年里,所有的汽油机、柴油机均采用喷雾燃 烧的方式。 因为将油雾化后能使燃油与氧充分接触, 获得完全充分的燃烧,不仅实现能量的最大化且油 量大小的控制简单方便。其实一直来,化工行业中 的硫磺制酸都是采用喷雾燃烧的方式,化工行业中 硫磺制酸的流程见图 1。

|

图 1 硫磺制酸流程 |

糖厂的 SO2制作可以借鉴硫磺制酸流程的前 3 步,但这 3 步与糖厂的实际情况仍有以下差异:① 硫酸厂在生产中加空气多少、喷硫磺多少,不存在 外部条件干预,生产非常稳定,而糖厂需随生产条 件的变化改变硫磺量和空气量; ②硫酸厂日产量大, 硫磺喷嘴的孔径一般>Φ7 mm,不会堵塞,而糖厂用 量少,喷嘴孔径一般为 Φ3mm,易堵塞;③硫酸厂 起炉时采用柴油烘炉,而糖厂易受天气变化停榨, 采用这种形式不能实现即开即停,满足不了生产需 要。

此外,硫酸厂不需要对 SO2气体冷却,而糖厂 要求 SO2的输出温度 < 80℃。 所以如在糖厂采用喷雾燃烧方式生成 SO2,必 须要变革这一工艺路线,同时需攻克相应的技术难 关。

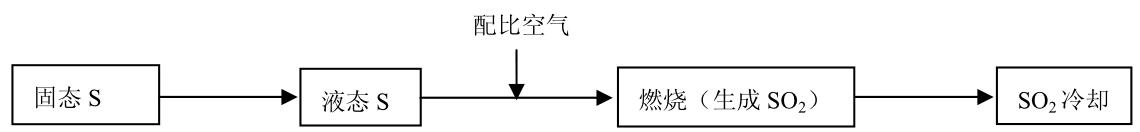

根据糖厂的生产需要,参考化工行业中硫磺制 酸的流程,变革后的新工艺技术路线见图 2。

|

图 2 新工艺技术路线 |

实现这条工艺路线需要 2 项重要的创新:①为 了满足即开即停的生产需要,要摒弃传统柴油烘炉 的环节,直接冷炉启火;②为了将 1000℃以上的气 体冷却至 80℃,需要设计特殊的冷却器。此外,熔 硫组件、喷枪、燃硫炉、控制系统等都无现有成功 产品参考,需全新设计。在上述技术问题中,最关 键的环节是解决喷雾燃烧的实现方式及控制问题。

硫磺具有的特性是:118.9℃时开始熔化,在 120~158℃之间时粘度最小,流动性最好。当温度 超过 159℃后粘度迅速增大,因此液态硫的温度必 须控制在 130~150℃之间。

鉴于硫磺的上述特性,采用 0.6 Mpa(绝对压 力)的饱和蒸汽通过盘管加热的方式来熔化硫磺, 这样既可以快捷地熔硫,又能确保液硫温度稳定在 所需的数值内。我们在试验中发现,硫磺很容易自 燃,而用蒸汽灭燃是很容易的,所以采用蒸汽熔硫 还具有提高生产安全性的优点。

在实际应用中,采用了小蒸汽发生器提供熔硫 蒸汽加搅拌装置,效果十分好,小蒸汽发生器的采 用还解决了糖厂停榨期间方便熔硫维修的问题。在 熔硫组件具体结构上,还充分地考虑了很多细节, 如多个温度点的测量、保温、过滤、液位控制等,3 个多榨季的运行表明:熔硫组件的设计方案是成功 的。

|

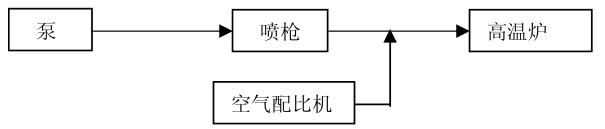

图 3 燃炉组件的组成 |

冷炉启火的最大风险是启火过程易产生升华 硫。几十年来化工行业中硫磺制酸一直采用柴油烘 炉,待炉温达 800℃后才喷硫燃烧,所以冷炉启火 的技术核心是解决喷枪问题。喷枪要达到液态硫充 分雾状化,能与空气充分接触,可在瞬间完成燃烧 过程。我们在第一代技术中采用了机械式喷枪,雾化效果不错,基本满足了生产需要。同时设计了双 泵双枪系统,确保了该组件的可在线维修性,符合 了生产的可靠性要求。但在运行中我们观察到,机 械式喷枪雾化颗粒偏大,喷嘴易堵,操作工经验不 足时仍存在启火产生少量升华硫的风险。为此,我 们经过反复试验,应用了压缩空气爆破原理,采用 压缩空气与机械喷枪相结合,实现了液态硫的充分 雾状化,可在瞬间完成燃烧过程,喷嘴顺畅可靠。 雾化喷枪的技术在 2011/12 年榨季在 8 个厂同时应 用,完全满足了生产要求。

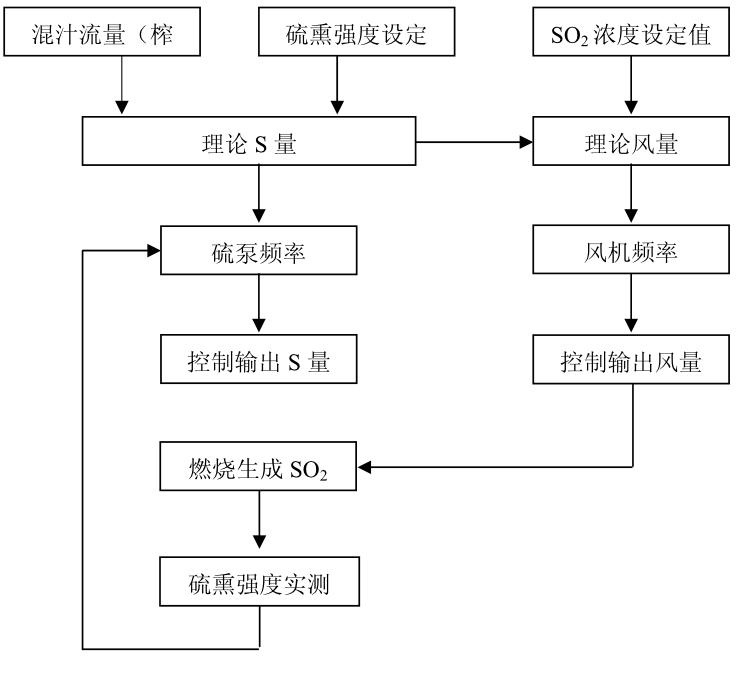

我们首先采取流量计来解决液硫及空气的定量 问题,但实践表明,由于流量计要求的测量环境条 件苛刻,这种方式不可靠、不准确,给控制系统带 来很多不确定性。经过多次试验,最后采用齿轮定 量泵输送液硫,罗茨风机输送空气,解决了可靠性 及准确性问题。同时,采用变频控制技术,根据图 4 逻辑关系运用 S7—200PLC 控制逻辑编程技术编 写控制软件。此外,配置了相应的参数采集、显示 及报警系统。控制系统的人机界面的设计也十分直 观、友好,普通的硫磺工都能容易地识别和操作。

|

图 4 控制逻辑关系图 |

为了满足 SO2燃烧,在经验丰富的化工专家的 指导下,设计了合理的炉膛尺寸及结构,膛墙创新 地采用左右分布的形式,提高了炉子的耐用性和可靠性。

根据化学反应式计算, 当 SO2浓度大于 14%时, 其燃烧的温度场必然达到 1000℃以上。这个温度远 远高于传统的托盘燃烧温度,也远远高于糖厂需求 的 SO2气体温度小于 80℃的工艺要求。为此,必须 设计一种完全不同的新冷却器,我们采取了分段冷 却的设计方案。

高温冷却器负责将气体由 1000℃以上冷却至 400℃以下。高温冷却器采用卧式结构,由于这个温 度阶段的 SO2气体不产生冷凝酸,高温冷却器将有 较长的寿命。

低温冷却器负责将气体由 400℃冷却至 80℃以 下,由于这个温度阶段的 SO2气体和空气中的水蒸 气结合产生冷凝酸,对钢材造成严重腐蚀。所以, 一定要考虑酸腐蚀下设备的可靠性问题,以及酸及 灰渣的排放问题。

低温冷却器创新地采用了竖式结构,最明显的 优点是很容易将酸渣收集。为了解决酸腐蚀下设备 的可靠性问题,设计低温冷却器时将冷却水箱与收 集箱分体。这样,即便是收集箱箱体腐蚀穿孔也不 会进水。这种新型冷却器不仅易排酸、排渣,且运 行可靠。此外,设计了观察孔,可以方便地观察到 管内 SO2的状况。

从 2008 年至今产品已升级至第 3 代,共有 8 台设备在 8 个厂分别运行了 1~3 榨季, 这些设备以 其出色的表现为糖厂创造了良好的经济效益和社会 效益:

(1)设备全自动运行,无泄漏,工作环境明显改善,工作轻松,不再劳苦。

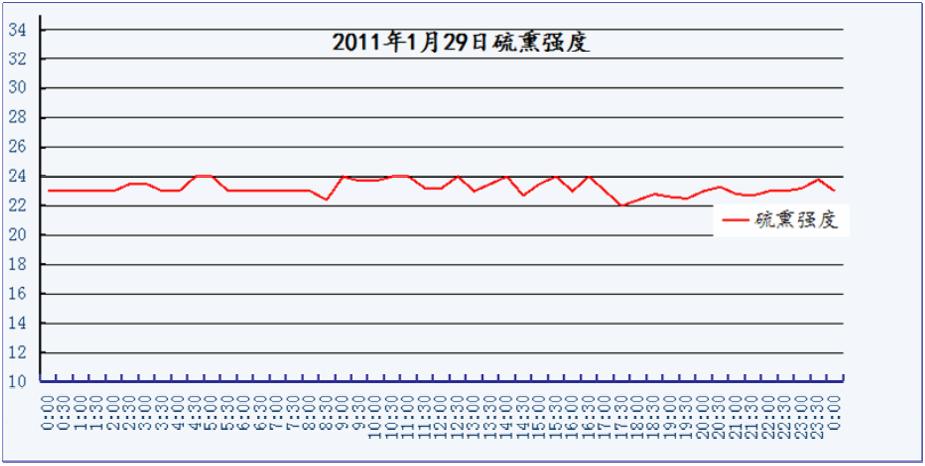

(2)硫熏强度稳定在±1.5 ㏄,产品质量提高(图 5 为广西田阳南华糖业有限责任公司 2010/11年榨季 1 天硫熏强度记录曲线,硫熏强度为23±1cc) 。

|

图 5 广西田阳南华糖业有限责任公司 2010/11 年榨季硫熏强度 |

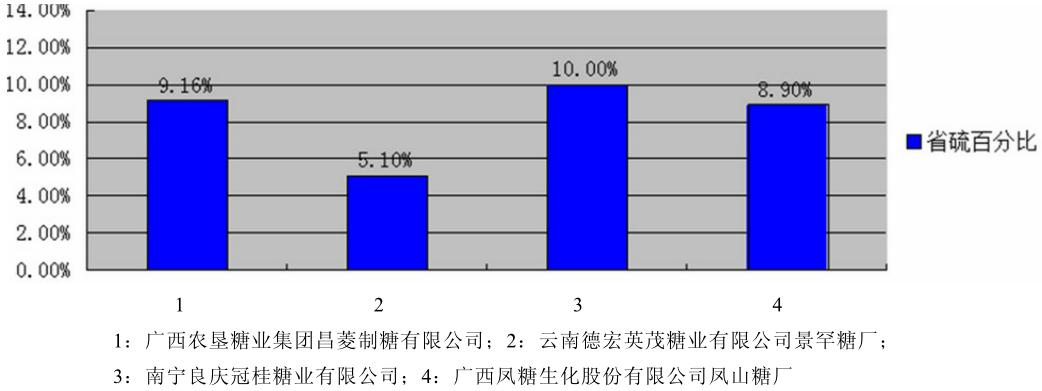

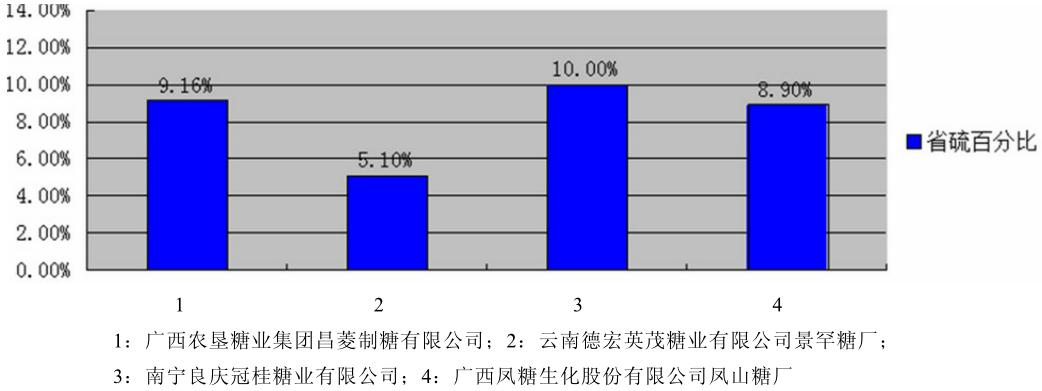

(3)燃烧充分,无升华硫,且 SO2浓度较高,减少了硫磺的消耗,图 6 为 2010/11 年榨季广西农垦糖业集团昌菱制糖有限公司等 4 家糖厂硫磺节省百分比(数据由各糖厂提供) 。

|

图 6 2010/11 年榨季广西农垦糖业集团昌菱制糖有限公司等四家糖厂硫磺节省百分比 |

(4)实现即开即停,响应迅速,对大幅度提高白 糖优一级品率起到了积极作用,满足了糖厂的生产需要,为糖厂经济效益的提高做出了贡献。 图 7 为 2010/11年榨季广西农垦糖业集团昌菱制糖有限公司等 5 家糖厂白砂糖优一级品率比上年同期提高百分比(数据由各糖厂提供) 。 存在问题:冷却器的耐腐蚀问题虽进行了多种 材料的试验,仍找不到一种经济实用、耐腐蚀、替代碳钢的材料, 冷却器的耐腐蚀问题仍需继续探讨。

|

图 7 5 家糖厂白砂糖优一级品率与上年同期比提高百分比 |

项目在前期开发过程中,工作非常辛苦,产品 缺陷多,非常感谢广西农垦糖业集团昌菱制糖有限 公司的领导和技术人员以博大的胸怀宽容了第 1 代 产品的不足,并给予大力帮助及诸多建议。

(本篇责任编校:朱涤荃)

2012

2012