2. 广西都安永鑫糖业有限公司, 广西, 河池 530700

2. Guangxi Du'an Yongxin Sugar Co.Ltd., Hechi 530700

广西是全国的糖业基地,甘蔗制糖业是广西国 民经济支柱的产业之一。广西产糖量占全国食糖产 量60%左右,制糖工业废水排放量占全区工业废水 排放量的21%,其COD 排放总量约占全区工业COD 排放总量的37.5%。为了减少水资源浪费,保护环 境和维持生态平衡,保持广西经济的可持续发展, 按照国家、自治区关于发展循环经济和开展节能减 排的总体要求,广西都安永鑫糖业有限公司4000 t/d 甘蔗糖厂实行清污分流,引进国内先进的废水分类 处理技术和设备,并采用有效的末端污染治理措施, 确保废水分类闭合循环使用,达到了生产废水“资 源化”和零取水、零排放目的。

随着设备及工艺的不断创新,许多制糖企业在 废水的综合治理和利用方面取得了不少的成就,但 目前仍然局限于将部分废水治理后循环利用,大部 分向外界水体排放,生产过程中却要不断地补充新 鲜水。目前大部分糖厂对废水处理回用主要采取如 下几种方法:①压榨设备冷却水循环使用;②汽轮 发电机冷却水循环使用;③锅炉水膜除尘器用水循 环使用;④处理能力较小的生化处理系统或氧化塘 处理。这些处理方法主要缺点是没有对整个生产线量增加,污水处理量增大,废水排放量同时增大的 现象,从而给水资源和生态环境带来严重危害。因 此,如何充分利用甘蔗自身带来70%的水分,实现 节水减排是摆在我们制糖行业面前的一大课题。

“零排放”是一个相对的概念,文中所谓的“零排放”是指除了产品和副产品带走的水分及生产过 程中热交换水分蒸发损失外,不直接向外界水体排 放废水。广西都安永鑫糖业有限公司甘蔗制糖生产 废水实现零排放关键有2 点:①生产过程中零取水; ②生产废水“资源化”,分类闭合循环使用,具体措 施如下。

将厂区内的排水系统分成污水管网、清水管网、 雨水管网等3 个部分:①污水管网主要对各车间地 板冲洗水、箱罐冲洗水、石灰消和残汁以及经过隔 油处理后的压榨废水等高浓度污水进行收集,通过 专用水沟排放到生化处理系统的事故池;②清水管 网则是对生产过程中锅炉用水、工艺用水、蒸发和 煮糖汁汽喷射冷凝器用水、设备冷却水、水膜除尘 器用水等进行独立管路设计,充分利用甘蔗带来的 水分;③雨水管网则对厂区内的雨水进行独立收集。 清污分流为实现废水零排放奠定了基础。

生产前一次性取新鲜水约2000 m3供锅炉和工 艺用水。榨季生产期间,充分利用甘蔗带来的水分, 中水回用(即经过生化处理系统处理达标后的水), 不补充新鲜水,实现生产过程中零取水。

制炼车间煮糖楼配备蒸发热水箱、煮糖热水箱 和冷水箱各一个,将生产过程中加热、蒸发和煮糖 产生的汽凝水进行分类收集。混合汁、中和汁、糖 浆、滤汁、清汁一级加热和蒸发Ⅲ、Ⅳ、Ⅴ效产生 的汽凝水送往蒸发热水箱,煮糖产生的汽凝水送往 煮糖热水箱,清汁二级加热产生的汽凝水及蒸发Ⅰ 效汽凝水送往锅炉作为入炉水,蒸发Ⅱ效汽凝水一 部分送往锅炉作为入炉水,剩余部分送往蒸发热水 箱。蒸发热水箱及煮糖热水箱的热水富余时,溢流 到高效冷却塔冷却降温至35℃左右,经消毒处理后 送往冷水箱备用。

榨季生产之前,锅炉入炉水用生产前备的新鲜 水经过反渗透等设备软化处理达标后注入炉水贮存 罐,作为生产初期入炉水使用。生产正常后,蒸发 汽凝水含糖分(Ⅰ效≤10 ppm,Ⅱ效≤15 ppm)符合 锅炉用水标准,清汁二级加热产生的汽凝水及Ⅰ效 汽凝水和部分Ⅱ效汽凝水送往炉水贮存罐作为锅炉 用水,不再使用新鲜水。按蒸发热力衡算可知,当 Ⅰ、Ⅱ效汽凝水全部作为入炉水使用时,完全可以 满足锅炉用水需要,并有部分Ⅱ效汽凝水剩余,剩 余部分送往蒸发热水箱。

制糖工艺用水主要包括压榨渗透水、磷酸和絮 凝剂稀释用水、石灰消和用水、煮糖用水及分蜜机 筛糖用水等。压榨渗透水主要使用甜水(含有较多 糖分的洗箱罐水)及蒸发热水箱水;磷酸、絮凝剂 稀释用水使用经降温后的蒸发热水箱水;石灰消和 使用蒸发热水箱水或冷水箱水;煮糖用水使用煮糖 热水箱的水;分蜜机筛糖用水使用煮糖热水箱的水。

榨季生产初期,蒸发、煮糖汁汽喷射冷凝器用 水来自循环冷水池,该池中的水是经过生化处理的 上一个榨季剩余冷凝水。榨季生产期间,抽取一部 分冷凝水进行生化处理,处理达标后自流到循环冷 水池补充冷凝水。

设备冷却水主要包括3 个方面:压榨车间榨机 和泵冷却水;动力车间汽机、泵和引风机冷却水; 制炼车间泵群冷却水。压榨车间和动力车间设备冷 却水使用汽机循环冷水池中的水,制炼车间泵群冷 却水使用循环冷水池中的水。

试压水、洗箱罐水均使用冷水箱中的水,硫磺 炉及硫气冷却水使用冷凝器冷凝水、冷水箱中的水 或中水,冲洗地板水使用循环冷水池中的水或中水。

针对用水要求不同,制定合理的废水回用方案, 实现废水循环利用。主要包括:①冷凝器冷凝水闭 合循环系统;②汽机冷却水循环系统;③锅炉冲灰 水循环系统;④其它废水循环系统。

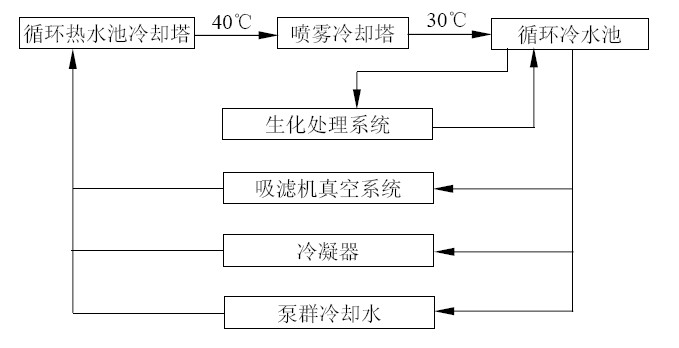

蒸发、煮糖汁汽喷射冷凝器排出来的冷凝水具 有水量大、温度高、含有微量SO2(溶于水形成亚 硫酸)和微量糖分的特点,多次循环使用后浓度增 高,易发酸发臭。我们先将冷凝器冷凝水排入循环 热水池,经2000 m3/h 的WGPL 无填料喷雾冷却塔 冷却降温至30℃后进入循环冷水池,再从循环冷水 池抽取300~400 m3/h 的冷凝水进行生化处理,处理达标后回流到循环冷水池补充冷凝水。从而使循环 冷水池中冷凝水的污染物浓度控制在较低范围内, 符合冷凝器用水要求,确保整个榨季生产冷凝水循 环使用。同时经过生化处理系统也可以对冷凝水进 行辅助降温,可谓一举两得。此外,对循环冷水池 中的水进行COD 含量实时监控,并根据COD 含量 对循环池冷凝水生化处理量进行调节,确保循环冷 水池中水质符合要求。同时在循环池中加入一些石 灰乳,调节循环池水的pH 值在7.0~7.5 范围内, 防止冷凝水酸化。

冷凝器冷凝水是一个闭合的循环系统(如图1 所示),可不再抽取原水置换循环水池中的水,不仅 节约用水,还为煮糖和蒸发冷凝器提供充足合格的 冷凝水,保证煮糖或蒸发真空度的稳定性。

|

图1 冷凝器冷凝水循环系统图 |

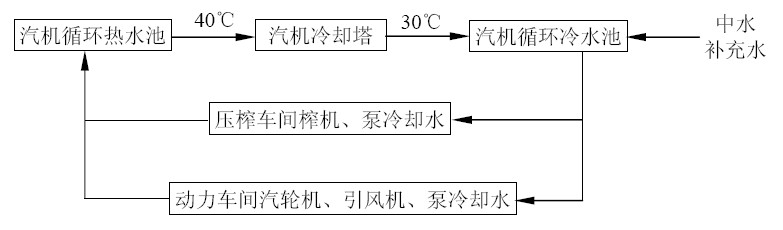

汽机冷却水循环系统如图2 所示,汽轮机、引 风机和榨机冷却水经300 m3/h 冷却塔降温后循环使 用。汽轮机冷却水出水温度高,没有污染,汽轮机 冷却水对水质要求不高,只要将出水温度降低后就 可以循环使用。压榨机轴头冷却水含有一定的油, 经滤油池除去悬浮油,然后经过降温处理后循环利 用。在整个冷却过程中蒸发损失的水分用中水补充。

|

图2 汽机冷却水循环系统图 |

锅炉冲灰水循环系统是一个闭合循环系统(如 图3 所示)。锅炉冲灰水进入沉灰池,经灰水分离器 处理后清水回用于锅炉除尘,灰渣外运进行综合利 用。烟气在水膜除尘器除尘过程中带走不少水分, 灰渣外运也带走一些水分,在循环过程中冲灰水损 失部分用中水补充。

|

图3 锅炉冲灰水循环系统图 |

所谓的其它废水,主要是硫磺炉冷却水、洗箱 罐水、洗地板水等。这部分水含有微糖分,浓度比 较高。排入事故池后进入生化处理系统,处理达标 后回用。

传统制糖生产过程中,蒸发罐、煮糖罐加热器 等的洗罐、试压用水一般取于新鲜水,经洗罐后其 含有较高的糖分,俗称甜水。甜水不含其它污染物, 全部收集回用作压榨渗透水。我们采用这种办法减 少了洗罐、试压用水对末端废水处理设施的冲击, 减少了使用新鲜水量及外排水量,还能提高糖分收 回和降低能耗。

利用蒸发罐末效利用尾汽收集系统,蒸发末效 汁汽不直接进入蒸发冷凝器,先进入末效尾汽收集 系统,混合汁进入尾汽收集系统,与末效蒸发汁汽 呈逆流形式产生热交换,混汁温度升高,汁汽温度 下降,温度下降后的汁汽再进入蒸发冷凝器。该系 统充分利用尾汽余热,降低蒸汽消耗量,减少蒸发 冷凝器用水量,经检测证实,使用该系统后可降低 标煤耗达0.26%。

工艺热水(汽凝水)循环系统如图4 所示。由 于生产能耗较低,蒸发汽凝水除大部分供锅炉用水、 工艺用水和损耗外,还有富余的热水,我们将这部 分富余热水送往蒸发热水箱,蒸发热水箱溢流出来 的水经高效冷却塔冷却降温后进入冷水箱,用作工 艺冷水、高压清洗机用水和车间日常用水。同时, 各蒸发罐全部使用高效捕汁器,以降低各效汽凝水 含糖量,使Ⅱ效汽凝水符合锅炉入炉水标准,满足 了锅炉用水要求,减少了锅炉用新鲜水量。

|

图4 汽凝水循环系统图 |

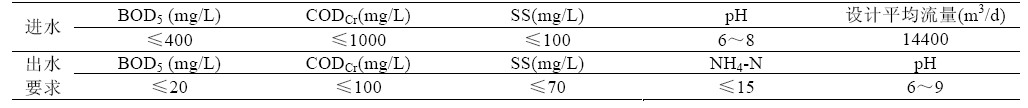

废水生化处理系统设计处理能力为14400m3/d,采用卡鲁塞尔氧化沟工艺,有关设计参数如 表1 所示,工艺流程如图5 所示。废水生化处理系 统的核心是卡鲁塞尔氧化沟,OXYRATOR 表曝机又 是卡鲁塞尔氧化沟系统的核心设备,根据最高负荷 和最不利条件下的COD,BOD5 以及NH4-N 的降解 要求,对设备进行了适当的选型和配置,使废水生 化处理系统具有足够的抗负荷和抗冲击能力。

|

|

表1 广西都安永鑫糖业废水生化处理系统主要设计参数 |

|

图5 广西都安永鑫糖业有限公司废水生化处理系统流程图(不含污泥脱水) |

废水生化处理系统在榨季生产期间,主要处理 事故池中的高浓度废水及部分循环冷水池中冷凝 水,榨季结束后处理事故池、循环冷水池和汽机循 环冷水池中的水。

卡鲁塞尔氧化沟工艺具有占地面积少,曝气设 备安装维护简便,工艺稳定可靠,处理效果好等优 点,为实现中水闭合循环使用创造了条件。

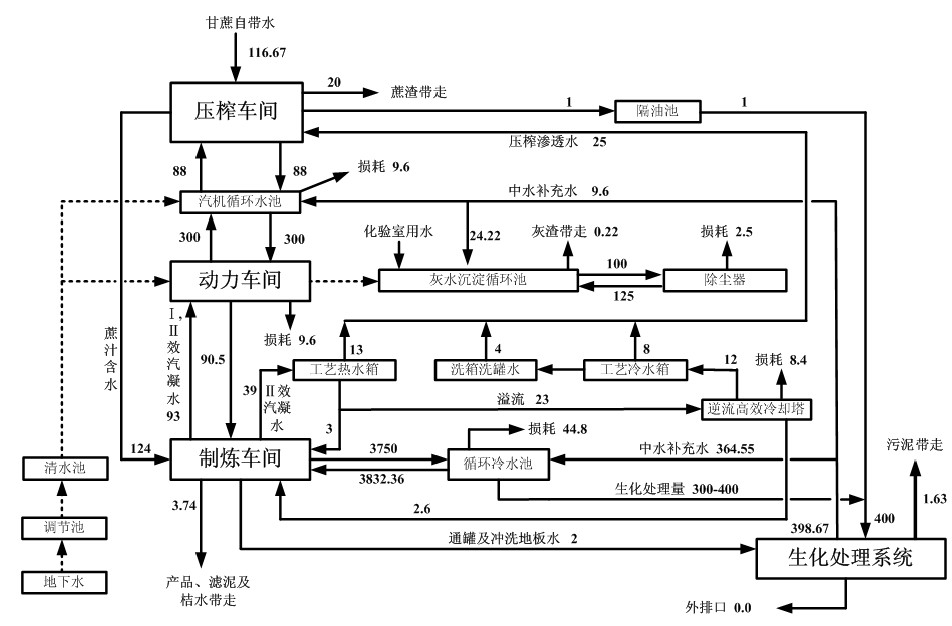

废水经生化处理系统处理,出水pH 值、SS、 氨氮、CODCr、BOD、石油类、色度共7 个监测因 子监测结果均达到GB8978-1996《污水综合排放标 准》中一级标准和GB21909-2008《制糖工业水污染 物排放标准》标准限值要求,该出水俗称中水。榨 季期间,中水一部分泵送补充汽轮机、压榨机冷却 水和锅炉冲灰水循环过程中损失的水量,一部分供 硫磺炉及硫气冷却水和冲洗地板水,剩余部分自流 至循环冷水池调节循环冷水池中的冷凝水,确保冷 凝水质量符合回用要求,供制炼车间蒸发、煮糖汁 汽喷射冷凝器使用(详见图6)。榨季结束后,中水 供各车间设备检修期使用,剩余部分留池子中待下 一个榨季生产使用。

|

图6 广西都安永鑫糖业有限公司甘蔗制糖生产工艺用水平衡图(单位:m3/h) |

质量守恒定律告诉我们:在任何与周围隔绝的 物质系统(独立系统)中,不论发生何种变化或过 程,其总质量保持不变。那么生产过程中,在不补 充新鲜水的前提下,产品、副产品含水量和水蒸发 损失量之和与甘蔗自带水平衡,则没有剩余水分, 即实现零排放。如图6 所示。

从甘蔗的化学成分分析可知,通常情况下,甘 蔗纤维分11.5%~12.5%,蔗糖分12.5%~14.5%, 非糖分2%~4%(非糖分中包括:还原糖1%~1.5%, 果胶及有机酸0.3%~0.4%,含氮化合物0.4%,脂 肪及蜡质0.2%,灰分0.4%~0.6%),水分70%~ 75%[1]。广西都安永鑫糖业有限公司4000 t/d 甘蔗糖 厂产品及副产品含水量和生产过程中水分蒸发损失 量如表2、表3 所示。

|

|

表2 产品及副产品含水量 |

|

|

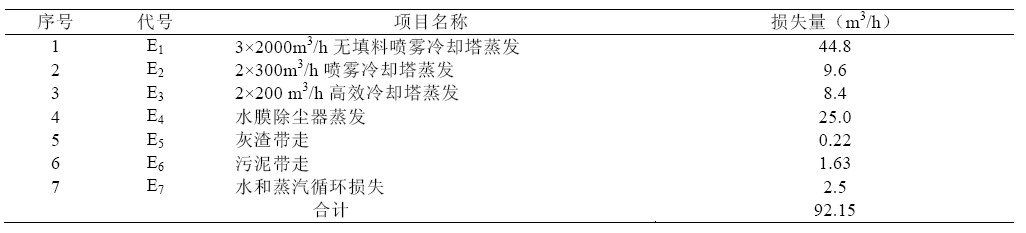

表3 生产过程中其它水和汽损失量(m3/h) |

根据给水排水设计手册(第二版)(第4 册)工 业给水处理资料[2],工程上冷却塔蒸发量的估算公式为: E= 0.0016R△t 式中:E——蒸发损失水量(m3/h);R——循 环水量(m3/h);△t——冷却水温差(℃)。以下冷 却塔蒸发量由此公式计算。

安装3 台2000 m3/h 的WGPL 无填料喷雾冷却 塔,2 备1 用,进水温度为40℃,出水温度为30℃, 循环水量2800 m3/h,蒸发损失水量为: E1=0.0016×(40-30)×2800=44.8(m3/h)

安装2 台300 m3/h 喷雾冷却塔,进水温度为 40℃,出水温度为30℃,循环水量600 m3/h,蒸发 损失水量为: E2=0.0016×(40-30)×300×2=9.6(m3/h)

安装2 台200 m3/h 方形逆流式高温冷却塔,进 水温度为70℃,出水温度为35℃,循环水量150 m3/h,蒸发损失水量: E3=0.0016×(70-35)×150=8.4(m3/h)

废气处理系统安装2 套文丘里+麻石水膜除尘 器和4 台灰水分离器。除尘器设计总处理烟气量 5.0×105 m3/h,除尘效率≥98%,总阻力≤1.2 kPa。 灰水分离处理技术的成熟应用为冲灰水的回用创造 了条件,锅炉冲灰水经沉淀池、高效灰水分离器处 理后进行闭合式循环使用。锅炉产生的烟气温度较 高,进入除尘器的烟气温度高达180℃,烟气在水 膜除尘器除尘过程中带走不少水分。根据上几个榨 季对锅炉冲灰水补充量的统计可知,烟气在水膜除 尘器除尘过程中带走的水分E4 约25 m3/h。灰渣外 运综合利用带走一些水分,蔗渣锅炉吨蔗燃烧蔗渣 量0.13 t,灰分含量2%,灰渣含水量70%[3],灰渣 带走的水分为(以生产能力4000 t/d 计): E5 =0.13×4000×2%×70% = 5.2 m3/d =0.22 m3/h 故锅炉冲灰水处理系统损失水量约25.22 m3/h。

废水生化处理系统设置有污泥储池,通过回流 污泥泵将回流污泥送回卡鲁塞尔氧化沟。为了保证 卡鲁塞尔系统中稳定的污泥浓度,剩余污泥必须去 除,剩余污泥从污泥储池中抽出,通过剩余污泥泵 送至污脱间,让污泥在絮凝剂的作用下絮凝,通过 带式污泥浓缩脱水一体机浓缩压成干泥,通过输送 带将干泥送到滤泥堆场。按废水生化处理系统进水 量400 m3/h 计,产生剩余干泥量约1.92 t/h,干泥含 水率80%~85%,则干泥带走的水分E6 约1.63 m3/h。

在生产工艺水和蒸汽循环使用过程中会造成一 定的损失,损失量E7 约2.5 m3/h。 以甘蔗中水分为70%计,4000 t/d 甘蔗糖厂产 生甘蔗自带水116.67 m3/h,由表2、表3 可知,在 生产过程中产品、副产品和蒸发带走的水分约 115.89 m3/h,剩余甘蔗自带水0.78 m3/h。由于榨季 生产时间均在冬天,天气干燥且雨水少,露天的池 子会有些水分蒸发进入大气,因此没有多余的废水 直接排入外界水体,实现废水零排放。

先进的技术和设备是基础,严谨的生产管理是 关键。公司秉承“忠诚、高效、严谨、创新”的企 业文化来诠释不懈奋斗的精神,致力于深化企业改 革,强化企业内部管理工作。公司加大生产过程中 各个工艺指标控制的管理,废水分类循环使用,杜 绝“跑、冒、滴、漏”现象的发生,确保废水生化 处理系统不受高浓度废水的冲击。同时,公司有专 业的环保技术人员,确保废水生化处理系统正常运 行,出水水质达标,最大限度地完成生产废水“资 源化”,实现废水零排放。

甘蔗制糖生产零取水零排放项目既可减少工业 用水,又可减少废水排放,降低生产成本,节约水 资源,减轻环境污染,对整个甘蔗制糖行业的可持 续发展有重要贡献,具有广泛的社会效益和可观的 经济效益。

甘蔗制糖生产零取水、零排放,不与当地工农 业生产争水,不向江河排放污水,消除了对周边河 流水体污染和破坏,成功解决了甘蔗制糖生产“高 耗水,高污染”的问题,为创造环境友好型社会做 出了重要贡献。

生产过程中节约工业新鲜用水:按生产能力 4000 t/d,生产时间120 d,吨蔗耗新鲜水3.5 t,每 吨水2.08 元计,每年可节约新鲜水量168 万t,节 省费用349.44 万元。 生产过程减少废水排放:按生产能力4000 t/d,生产时间120 d,吨蔗产生废水量4 t 计,每年废水 排放量减少192 万t,节约排污费134.4 万元。 节约工业新鲜用水和减少废水排放合计每年降 低费用483.84 万元。

广西都安永鑫糖业有限公司4000 t/d 甘蔗糖厂 以高效、节能、降耗、减少污染物排放为主线,引 进先进技术和设备,加强生产过程中的工艺指标管 理,在实践过程中实现零取水零排放,取得了较大 的社会效益和经济效益。

| [1] | 甘蔗糖厂设计手册[M]. 北京:轻工业出版社,1988. ( 1) 1)

|

| [2] | 给排水设计手册:第4册[M]. 北京:中国建筑工业出版社,2002. ( 1) 1)

|

| [3] | 覃建章.蔗渣锅炉设计的探讨.中国特种设备安全,2005(5):12-14. ( 1) 1)

|

2012

2012