2. 广西大新县雷平永鑫糖业有限公司, 广西崇左532300

2. Guangxi Leiping Yongxin Sugar Co.Ltd., Chongzuo 532300

中国糖厂是耗能大户,平均能耗是发达国家的 1.5 倍,高能耗已成为影响糖业生存与可持续发展 的瓶颈问题。

由于甘蔗生长周期短,利用蔗渣造纸相对于利 用木材造纸有着得天独厚的优势,随着造纸业对蔗 渣需求量的增加,蔗渣的价格也水涨船高,甚至高 出了甘蔗的价格。因此,减少燃料消耗,提高剩余 蔗渣的打包率,目前已成为每个制糖企业最迫切考 虑的问题,同时也是提高企业经济效益的主要措施 之一。通过对糖厂各工序的能耗和节能潜力分析, 提高锅炉效率、减少锅炉运行的热损失是目前降低 糖厂能耗的关键点之一。锅炉运行的主要热损失是 排烟热损失,一般在10%~20%,这样大量的热 量从烟囱排入大气非常可惜,而入炉蔗渣的含水量 为48%~50%,在燃烧时这些水汽化而吸收大量 的热量,使炉膛温度下降。利用烟道气的余热来干 燥入炉的湿蔗渣是最有效减少锅炉运行热损失的措 施,蔗渣水分每降低1%,其热值可提高3%,蔗 渣愈干,燃烧所需的过量空气愈少,从烟气带走的 热量愈少,燃烧也更完全,机械不完全燃烧的热损 失愈少。甘蔗糖厂压榨蔗渣经干燥后再入炉燃烧可 较大幅度地提高锅炉热效率,据糖业界报道的试验 测算数据,可节约标煤耗15%~20%。由于过去干燥系统结构和装备不够完善,干燥效果不明显,风 机动力耗电较多,干燥管道积灰容易堵塞,锅炉结 焦严重,不利于设备安全稳定运行,不利于生产连 续性,因此蔗渣干燥燃烧技术一直没有得到推广应 用。

广西大新县雷平永鑫糖业有限公司采用加长型 滚筒隔板式干燥器,保证了蔗渣在干燥器内的停留 时间和均匀输送,同时在干燥器内安装监控设备和 排料装置,彻底解决了老式干燥器的蔗渣堆积、堵 塞等问题。经过2 个榨季的生产实践检验,蔗渣经 干燥后水分下降约10%,蔗渣热值提高,节能效果 显著,对于以蔗渣作为锅炉主要燃料的甘蔗糖厂来 说,具有广阔的发展前景。

由于甘蔗渣是一种纤维含量较高的物质,水分 存在于孔状的纤维粒子中,受热后很容易排出,滚 筒式干燥器的工作原理是利用制糖生产时锅炉排出 的烟道气(除尘器前引接出,约为160℃。)对蔗 渣(约25℃)在密闭滚筒内进行接触式加热。锅 炉烟道气通入干燥筒充分与蔗渣混合进行热交换, 干燥筒内烟道气在锁气器及负压差作用下以不规则 的轨迹运动和蔗渣混合,利用烟道气与蔗渣之间 130℃的温差,在接触的过程中进行热能交换,蔗 渣温度升高、受热后水分蒸发随烟道气排出(接回 到除尘器)。

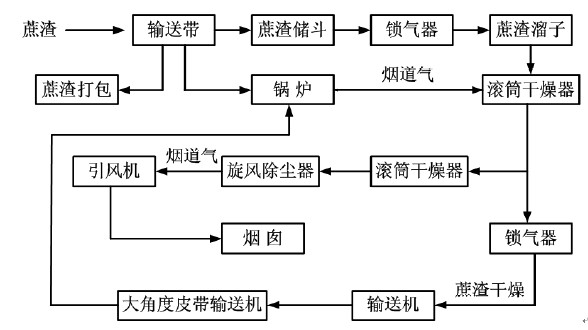

通过引风机将烟道气从锅炉尾部烟道抽出,送 入干燥器,在干燥器内将蔗渣吹起,蔗渣处于悬浮 状态,干燥后的蔗渣通过重力分离原理分离出颗粒 较大的蔗渣,未能分离的颗粒细小的蔗渣和烟道气 混合物被送入旋风分离器进行二次分离,烟道气进 入除尘系统,蔗渣通过输送机送去锅炉燃烧(见图 1 蔗渣干燥流程示意图)。由于采用了先进的锁气 器,保证对干燥筒进出物料的密封,干燥系统不会 出现漏气的现象,保证锅炉的正常运行。烧蔗渣的 烟道气没有腐蚀性气体,干燥机设备寿命至少在10 年以上。

|

图1 蔗渣干燥流程示意图 |

烟道气干燥蔗渣后经除尘器排出,烟道气在排 至除尘器前安装高效旋风分离器把干燥后比重较小 的蔗髓进行分离避免带进除尘器。干燥效果显著, 干燥前蔗渣水分为48%~50%左右,干燥后蔗渣水 分可降到40%以下,最低可达35%。

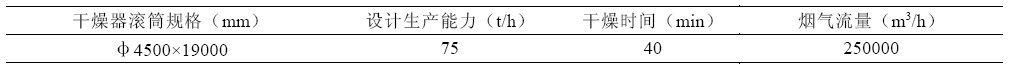

公司所用滚筒式蔗渣干燥器设备由甘肃工大机 电设备制造有限公司研制安装,并于2008/09 年榨 季投入使用。其主要技术参数如表1。

| 表1 干燥器主要技术参数 |

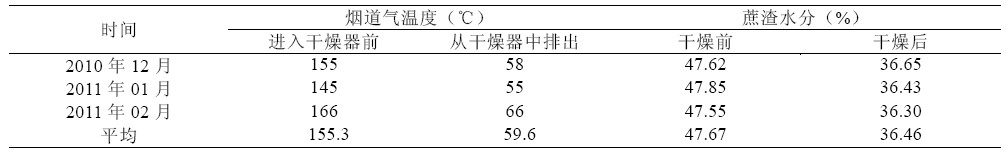

该设备2010/11 年榨季至2011 年2 月15 日止, 设备连续正常运行70 天,各项工况参数符合设计 要求,蔗渣干燥效果显著(见表2 干燥器运行工艺 指标统计表)。

从表2 可以看出,锅炉尾部烟道气在经过蔗渣 干燥装置后,平均温度从155℃下降到58℃,烟道 气温度降所释放热量约有10%损失,其余全部被蔗 渣吸收并用于蔗渣水分蒸发,从而达到了干燥蔗渣 的目的, 蔗渣水分平均从47.67%下降到平均 36.46%。相关研究表明,蔗渣水分每降低1%,其 低位热值提高204.11 kJ/kg,排烟温度每降低10℃, 锅炉热效率约提高1%。

| 表2 干燥器运行工艺指标统计表* |

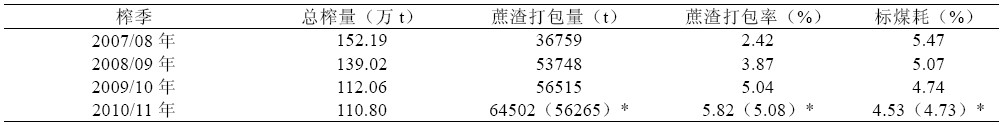

利用烟道气的热量来烘干入炉湿蔗渣是减少锅 炉运行热损失的有效措施,蔗渣水分每降低1%, 其热值可提高2%左右,蔗渣愈干,燃烧所需过量 空气愈少,从烟气带走的热量愈少,燃烧也更完全, 机械不完全燃烧的热损失愈少。在蔗渣烘干系统项 目投入使用之前,生产期间入炉燃烧蔗渣含水分约 为48%,由于蔗渣含水分较高,锅炉热效率低;干 燥系统投入使用后,入炉燃烧蔗渣水分从48%下降 到37%以下,提高了锅炉的燃烧效能,减小燃烧蔗 渣量,提高蔗渣打包外售量,提高企业经济效益, 项目实施前后实绩见表3。

| 表3 项目实施前后实绩表 |

按项目实施前2007/08 年榨季蔗渣打包率为 2.42%计算,2010/11 年榨季榨蔗量110.8 万t,蔗 渣打包率提高至5.08% , 则年节约蔗渣量为 110.8×10000×(5.08%-2.42%)= 29473 t,按2011/12 年榨季蔗渣销售价300 元/ t 计算,可增收29251×0.03 = 884.2 万元。

项目运行费用包括:设备总投资800 万元,按 14 年折旧,每年折旧费57.1 万元;维修费按3%计, 每年维修费24 万元;新增季节工3 人,年工作6 个月,每人每月工资2000 元,每年人员费3.6 万 元;总装机容量310 kW,按运行100 天计算,电 价按每千瓦时0.6 元计,年耗电费44.6 万元。

总的运行费用为129.3 万元,故每个榨季可增 收884.2-129.3 = 754.9 万元。

蔗渣干燥系统的原重力分离器排料阀为纵向, 造成排料不均匀,大部分物料从旋风分离器出料器 排出,只有少量大颗粒蔗渣从重力沉降箱排出;原 有分离器分离空间不足,分离效果不佳,处理量加 大时,较多蔗髓从除尘器排出,蔗髓损失较大。

改进措施:将一级重力沉降分离器排料阀由 纵向安装改为横向;在一级重力沉降分离器的基 础上增加二级重力沉降分离器以提高分离空间; 重力沉降分离器内部增加导流板, 提高分离效 果;增加φ5200mm 一级旋风分离器,2 个旋风分 离器并联使用以提高分离效果;加大各级分离器出 料口,相应增加排料阀;各级分离器安装吸附式震 动器,并按先后顺序工作。提高第1 级旋风分离器 入管高度以减少积渣;增加1 台引风机,将换热后 的烟道气引至重力沉降分离器及后部烟道管中,减 少汽凝水的生成,以减少积渣。

使用初期采用滑差电动机带动干燥器滚筒转 动,滚筒在转动过程中因蔗渣颗粒大小不一,大颗 粒蔗渣在干燥器内难以悬浮,容易积渣,滚筒运转 负荷波动较大,甚至造成滚筒无法正常转动。

改进措施:改变滚筒内部抄板,避免蔗渣在转 动过程中堆积;将滑差电动机调整装置改为变频调 速,提高电动机功率,减小滚筒运转负荷波动幅度; 延长滚筒出料口,使蔗渣顺利排料。

原风门设计为手动调节花瓣式,调节较困难且 易造成烟道气流量不稳定,使蔗渣在滚筒中完全形 成悬浮状态,容易积渣,滚筒运转负荷波动较大, 甚至造成滚筒无法正常转动;同时造成烟道气与蔗 渣分离效果不佳。

改进措施:将花瓣式风门更换为百叶窗风门, 并安装电动执行器,便于烟道气流量调节,尽量实 现蔗渣量与烟道气流量最佳配比控制。

实践表明,只要控制好进出干燥器的蔗渣量与 烟道气流量,掌握最佳控制点,滚筒式干燥器在甘 蔗糖厂生产中就能正常稳定地运行,充分发挥其自 身的优势,取得良好的干燥效果,实现节约锅炉的 蔗渣消耗量的目的。

蔗渣干燥装置对利用蔗渣作为锅炉主要燃料的 糖厂来说,在提高锅炉热效率、实现节能降耗方面 是一种较为理想和可行的设备装置。该技术的成功 应用,使制糖企业节约了大量蔗渣,为制糖业在节 能降耗方面开创了新节能思路和方法,为制糖企业 的稳步发展提供了可靠技术。同时,节约的蔗渣可 作多种综合利用原料,延长制糖产品链,增强企业 竞争力,为企业赢得较好的经济效益,也为社会进 步和发展做出较大贡献。

| [1] | 福建南安糖厂.烟道气流态干燥蔗渣[J]. 甘蔗糖业,1983(2):43-44. |

| [2] | 周少基,梁勇,梁卫.新型烟道气蔗渣干燥器的试验研究[J]. 甘蔗糖业,2010(2):40-43. |

| [3] | 林乐新.使用蔗渣干燥机七年的经验[J]. 甘蔗糖业,1986(5). |

| [4] | 陈焕章,卞文锦.蔗渣干燥的理论与实践的探讨[J]. 甘蔗糖业,1984(3):4-11. |

| [5] | 张代枝.蔗渣干燥烟道气净化设备的选型与设计[J]. 甘蔗糖业,1990(6):36-38. |

2012

2012