2. 广西来宾东糖凤凰有限公司, 广东东莞523120

2. Guangxi Laibin Eastern Sugar Phoenix Co., Ltd.Laibin, Guangxi 546102

随着近年来糖厂的不断扩建、改造,不少糖厂 特别是建在离水源较远的糖厂,不同程度地出现了 水源缺乏现象,为满足生产需求,并根据《广西壮 族自治区人民政府办公厅转发自治区节能减排工作 领导小组办公室关于广西壮族自治区单位GDP能 耗考核体系实施方案的通知(桂政办发〔2008〕93 号)和《广西壮族自治区人民政府关于印发坚决完 成“十一五”节能减排工作目标实施方案的通知(桂 政发〔2010〕21号)的有关规定,各糖厂必需改变 原有的用、排水方式,广泛采用节水措施,实现制 糖工业企业污染源的零排放,发展生态糖业。

节能减排已是制糖企业生产中的一个重要任 务,节水减排势在必行。笔者所在糖厂因水资源问 题对节水方面已进行了多年、多方面的节水措施, 从实施效果看,我们认为制糖生产节水的措施可从 以下几个方面着手。

引进新型节能环保的制糖设备,减少由于糖机 设备的设计缺陷而增加的用水量。同时对部分失效 的环保设备进行修补,恢复其效能。如用无滤布真 空吸滤机代替原有的板框式压滤机,避免洗滤布水 的使用和排放;用水环式真空泵配合淋洒式冷凝器 代替水喷射式冷凝器,减低蒸发、煮糖抽真空用水 量及减少因水量偏少和水温偏高而造成的真空不稳 定现象;将蒸发、煮糖罐的捕汁器更换为波纹板式 高效捕汁器,减少因蒸发罐、煮糖罐跑糖造成的抽 真空用循环水水质下降,需补充大量新鲜水的现象; 用无填料喷雾式冷却系统代替原有的喷雾式抽真空循环冷却系统,解决敞开式喷雾冷却系统占地面积 大、水随风飘散污染环境问题;用空冷式空压机代 替水冷式空压机;用抽汽喷射器代替汽轮机原汽封 加热器,免除了原汽封加热器的冷却水使用,同时 将原汽封加热器外排的废汽全部回收入汽机排汽母 管供制炼使用等。

资料显示:滤布洗水量对蔗比为10%~15%, 水环式真空泵抽真空系统用冷水量是水喷射式抽真 空系统的50%~62%[1]。使用无滤布真空吸滤机后, 减免了洗滤布水的使用,同时也避免了这部分高浓 度废水的处理。我厂在2004年扩建及随后几年的设 备完善中相继使用波纹板式高效捕汁器代替原有的 普通捕汁器,并在2010年对捕汁效能低下的丙糖罐 捕汁器的外套筒和底盖进行更换,通过采取这些改 造措施后,很大程度上改善了各罐的捕汁效果,目 前公司的抽真空循环水含糖分基本保持在10 mg/kg 左右,延长了循环水的使用周期,达到了节水和提 高糖分回收的目的。

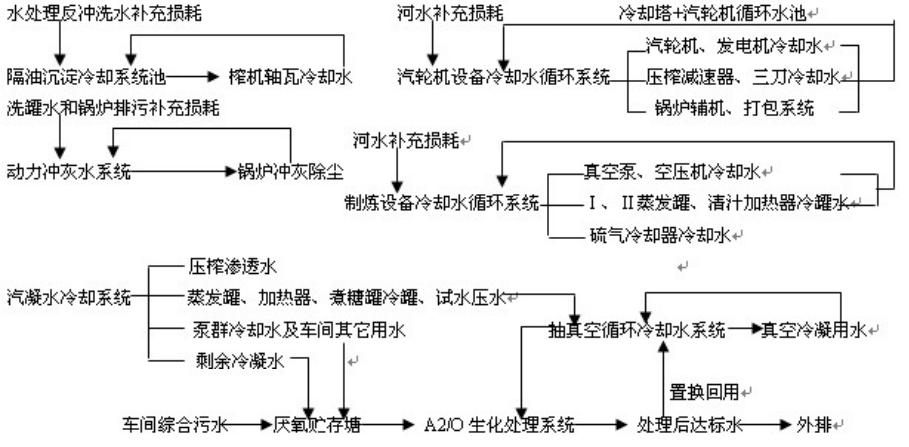

从全厂取、排水着手,对排水进行清污分流、 清水循环利用、污水终端治理,达标后外排。主要 是针对压榨车间含油废水隔油处理和制炼车间节水 改造,将冲洗水、洗罐水用作锅炉除尘补充水,对 厂区排污管网、排污口进行修复,恢复其功能。

我厂的具体措施是:①在压榨车间建造隔油池 及循环水池,使榨机轴瓦冷却水,经隔油沉渣冷却 后循环使用;②对制炼车间的真空泵系统、空压机 的冷却水建造循环水池,进行循环使用;③把制炼 车间大部分的洗地水、洗罐水集中泵往除尘器,作 为锅炉除尘补充水;④将制炼车间不能集中的污水、 洗地水分别引入特定的厌氧污水处理塘;⑤对厂区 原有的排污管网进行修复,将清水和污水沟彻底隔 开;⑥同时投资200万元将现有1号氧化塘改造成 采用A2/O废水处理工艺的末端废水治理工程。

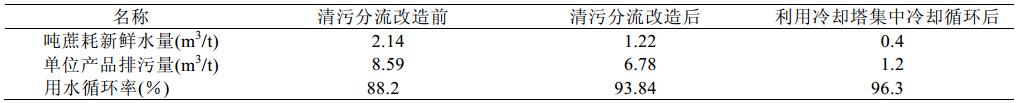

2006年经过改造后,我厂排放的废水基本达到 当时执行的GB8978-1996《污水综合排放标准》一 级标准,通过提高各种水的循环利用率,技改后吨 蔗耗新鲜水量由2.14 m3/t降到1.22 m3/t,吨糖污水 产生量由8.59 m3/t降到6.78 m3/t。在循环水利用率 提高及排水量下降的情况下,我厂的取水量相应下 降到较低的程度,对水资源的依赖性进一步降低。 如表1所示。

| 表1 川选2003-1的出苗数和出苗率及其与对照的比较 |

通过利用冷却塔等冷却设备,分别对多余的汽 凝水和清污分流系统收集的各种清水,根据各种水 水质及用途分别进行降温后循环使用,以达到进一 步降低取、排水量的目的。在清污分流的基础上, 通过供排水衡算,进一步对各种用、排水现状进行 分析,最后根据各种用、排水水质情况,大致将冷 却塔循环冷却系统分为3个系统。

此系统利用2座冷却塔对多余的汽凝水进行二 级冷却降温后,作为对水温、水质要求不太严格的 地方用水水源,节约新鲜水用量的同时延长多余汽 凝水的外排时间,甚至避免外排。此套冷却系统投 入使用后,汽凝水水温在40~60℃之间,除作为压 榨渗透水外,还用于冷却蒸发罐、煮糖罐和加热器 等设备,用后排往循环水沟作抽真空用循环水的补 充水,同时利用3个贮存总量为2000 m3的酒精罐 (在流动状态下)存储冷却汽凝水,待小期洗机时 用作车间设备冲洗用水及其它用水,降低了汽凝水 的外排量。

此系统将汽轮机本体、打包系统、锅炉辅机、 制粉系统及压榨车间的减速器、冷油器等设备冷却 水作为一个冷却循环系统。

此系统将真空泵、空压机、蒸发前效的冷罐水等能收集的设备冷却水作为一个冷却循环系统。这3套冷却循环系统投入使用后,吨蔗耗新鲜水量由1.22 m3/t降到0.40 m3/t,吨糖污水产生量由6.78 m3/t降到1.2 m3/t。改造前后各项指标变化情况 如表2所示。

| 表2 改造前后各项指标变化情况表 |

制炼车间抽真空用循环冷却水因含有微量糖分容易引起循环水水质下降,或因天气原因引起水温偏高,为确保抽真空用循环水水质和水温,需要进行定期或不定期的置换。由于此部分用水对水质要求较低,可将经过生化处理达标的水作为置换用水,只要确保A2/O污水生化治理系统能够长期稳定正常的运行,则车间排出的污水可全部回收利用,从而实现制糖污水零排放的目标。全厂节水、减排工程的工艺流程示意图如图1所示。

|

图1 全厂节水减排工艺流程图 |

制定用水管理规定、进行量化考核。根据整个 节水减排工程的用、排水宗旨,制定相应的用、排 水管理规定,要求车间严格按照规定执行,生产主 管部门定期或不定期对车间的各种用水情况进行检 查,发现违规现象及时纠正。同时,在各车间的供 水总管上加装水表,制定合理的河水用量考核指标, 纳入经济责任制考核。

通过近几个榨季的运行实践及环境监测情况结 果,该节水减排工程效果显著,吨蔗耗新鲜水量、 水重复利用率、吨蔗废水产生量均达到 HJ/T186-2006《清洁生产标准 甘蔗制糖业》中的国 际清洁生产先进水平。

| [1] | 甘蔗糖厂设计手册编写组.甘蔗糖厂设计手册(上)[M]. 北京:轻工业出版社,1988:315. ( 1) 1)

|

2012

2012