我国绝大部分甘蔗制糖企业的锅炉主要以蔗渣 作为燃料,即生物质热电转化炉。虽然我国甘蔗糖 厂的能耗比以前有所降低,但比国外先进水平还有 较大差距,而且不同企业又有相当大差别,不少边 远地区糖厂受现有自备热电站的设备热电效率及糖 厂热力系统工艺条件制约,其标煤耗对蔗比高达 8%。在能源消耗方面,我国甘蔗糖厂能耗平均折合 标煤对蔗为6%以上,是国际平均水平的1.5倍,是 国外先进制糖企业的2倍,吨蔗耗电量31.5 kW·h, 是国际平均水平的1.6倍[1]。糖厂蔗渣锅炉热效率低 是造成我国制糖行业能耗高的主要原因,目前国内 许多糖厂多在上世纪七八十年代兴建,现在还有为 数众多的25~30 t/h、2.45 MPa次中压小蔗渣锅炉 在运行,这些锅炉已运行了十几至二十年不等,大 多产汽量不足,热效率低,平均只在70%左右,比 国际先进水平低10~15个百分点。

制糖行业节能降耗潜力巨大,着眼未来发展, 节能减排既是制糖行业当务之急更是长远战略要 务。糖厂通过技术改造,提高锅炉燃烧效率,降低锅炉燃料消耗,把剩余蔗渣除髓后用于造纸等综合 利用,达到节能降耗目的,是今后糖厂发展的一个 方向。

如果通过设备更新换代来提高生物质热电转化 炉燃烧效率,建设周期长,资金投入量大而较难实 现。在现有设备和技术条件的基础上,充分利用锅 炉的运行数据,在DCS控制的基础上通过先进建 模、优化、广义预测控制技术的应用,实现糖厂生 物质热电转化炉燃烧过程的自动控制来优化燃烧过 程,有效地控制锅炉的燃烧工况,稳定蒸汽参数(汽 温、汽压),满足工艺生产要求,减少不必要的能量 损耗、使空气和燃料的配合达到最佳程度,提高生 物质热电转化炉燃烧效率,具有投资少、风险小、 效果明显的优点。

甘蔗糖厂的蔗渣炉运行热效率低的一个重要原 因是:蔗渣炉不同于煤粉炉,蔗渣炉的蔗渣燃料是 从甘蔗糖厂压榨车间压榨后的甘蔗直接输送到锅炉 进行燃烧,采用常规的控制方案很难达到蔗渣炉燃 烧过程的自动控制,因而,目前我国甘蔗制糖企业 的蔗渣锅炉燃烧过程的操作仍然采用人工操作,其 结果其一是大量冷风从蔗渣溜槽进入炉膛,造成烟 气量增加,排烟热量损失增大,增加引风机的负荷。 同时,炉温受到冷空气的影响而下降,造成汽压大 幅度波动而不好控制。其二是蔗渣进入炉膛的量不 好控制,时多时少,进料不均匀,使炉温上下波动, 汽压也随着炉温的波动而大幅度变化,从而造成锅 炉发汽量不稳定。这些是我国甘蔗糖厂的蔗渣炉运 行热效率偏低的主要原因[2]。

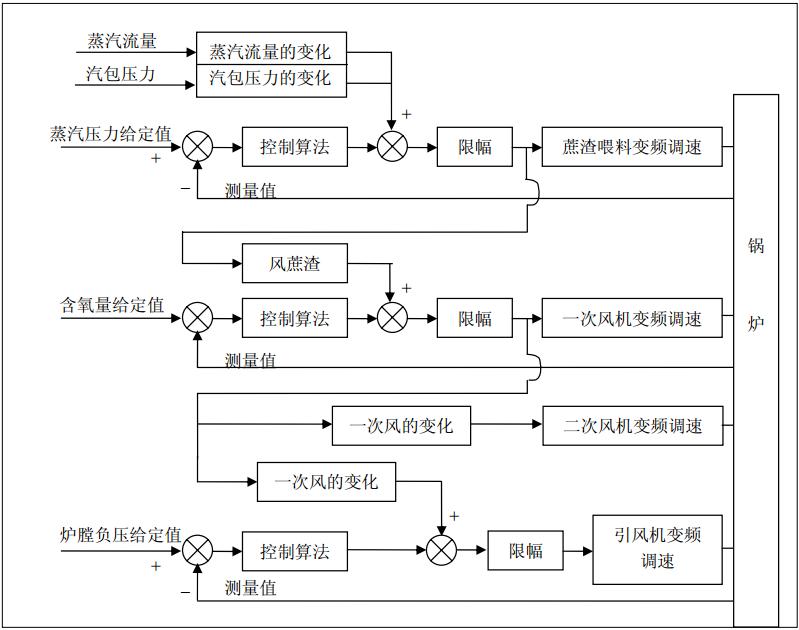

蔗渣炉的燃烧过程是一个具有强干扰的非线 性、时变多变量过程,可以分为蒸汽压力、烟气含 氧量及炉膛负压3个回路。

(1)保证主蒸汽压力恒定以适应负荷需要。

(2)维持氧含量在理想范围保证经济燃烧。

(3)维持炉膛在一定负压范围之内保证锅炉安全运行。

(1)主蒸汽压力的控制通过调节输入燃料量和送风量来实现。

(2)氧含量的控制主要通过调节送风量和燃料成适当配比(风、燃料比)来实现。

(3)炉膛负压的控制主要通过调节引风量和送风量来实现。

主蒸汽压力是衡量蒸汽供求关系平衡与否的重 要指标,蒸汽压力突然波动会造成锅炉水位的急剧 变化。蒸汽压力高或低说明蒸汽消耗量小于或大于 锅炉产汽量。蒸汽压力还是送风控制回路中送风调 节的前馈信号,当负荷变化时送风立即动作。主蒸 汽压力调节根据主蒸汽压力的变化,对各台并行运 行的锅炉按预定的比例发出增、减负荷的信号。

蒸汽压力通常要求稳定在一个设定值附近,所 以选择汽压为被控量,控制量是蔗渣喂料器变频调 速调节入料量,为克服负荷变化对蒸汽压力的影响, 引入平均蒸汽流量作为前馈信号。由于在燃烧过程 中受蔗渣质量的影响,时延较大且有时变,为此, 适当选取了控制间隔等。

炉膛负压过高或过低都会影响锅炉的安全生产 和经济燃烧。若炉膛负压过小,容易局部喷火,不 利于安全生产;若炉膛负压过大,则漏风严重,从 而导致总风量增加、烟气热损失增大、蔗渣损耗增 加。炉膛负压的稳定是通过炉膛负压、送风量、引 风量3个变量参数信号经过DCS系统内各功能块的 作用,控制其引风量来实现的。

送风与引风对于蔗渣炉的燃烧是至关重要的。 送风、引风与蔗渣进量配合很好,才能达到最佳燃 烧和提高锅炉热效率的目的。送风回路以烟气含氧 量作被控量,送风以鼓风机变频调速作控制量。引 风回路以炉膛负压作被控量,引风以鼓风机变频调 速作控制量。为克服蔗渣进入量的变化对烟气含氧 量的影响,引入蒸汽压力控制量作为送风通道的前馈信号。

烟气氧含量是检查锅炉燃烧系统燃料量与送风 量是否合适的一个指标。一般用空气过剩率,即风 蔗渣比来衡量燃烧效率。空气过剩率是通过分析烟 气中氧的含量来设定的。锅炉烟气氧含量一般为 4%,相应的空气过剩率在1.02~1.10时,燃烧效率 最高[3]。当负荷或蔗渣质量发生变化时,烟气中的 氧含量会发生变化,因此除了通过氧量控制系统来 调节氧含量外,氧量控制系统的输出还作为送风控制系统的输入信号来校正送风量,以保证燃烧的经 济性。

为使蔗渣能够安全燃烧,要求烟气含氧量与负 压保持在一个适当值附近,通常要求含氧量较低, 负压为微负压。

蔗渣炉燃烧系统控制方案见图1。

|

图1 蔗渣炉燃烧系统控制方案 |

蔗渣炉燃烧系统的3 个控制目标是相辅相成 的,主蒸汽压力变化,需要控制燃料和送风,这势 必会引起炉膛氧含量和负压的变化;氧含量变化, 需要控制送风和燃料,同样要引起蒸汽压力和炉膛 负压的变化;炉膛负压变化,需要控制引风和送风, 反过来也要引起氧含量的变化,因此是一个强相关、 强耦合的系统。同时,由于实际过程中燃料的配比 不稳定,燃料的热值时好时坏,“负荷流量”的需要 量时高时低,致使被控对象极其不稳,所以存在强 烈的外部干扰[4]。另外,燃烧系统需要经过汽包汽 水分离系统才能形成蒸汽,这又使得主蒸汽压力的 响应特性具有较大的滞后性。总体说来,蔗渣炉燃 烧对象是一个具有多变量、强耦合、强干扰、大滞 后等特性的复杂过程系统。

蔗渣炉燃烧系统的状态好坏直接决定了能源利 用率的高低,而锅炉稳态运行是否处在优化状态, 对燃烧系统来说具有重要的作用。为保证系统能够 高效运行,可以采取2方面的措施:其一是采用自 动控制系统保证系统长时间稳定地运行;其二是保 证系统稳态的最优状态,对蔗渣锅炉燃烧系统稳态运行参数进行优化。

在这个优化模型中,主蒸汽压力和送风量、引 风量、蔗渣给量以及主蒸汽流量等参数之间的关系 是一个非线性关系。因此,在优化出决策变量,求 得最佳氧含量和炉膛负压之值时,必须建立氧含量 和送风量、引风量、蔗渣给量以及主蒸汽流量数学 模型,求得氧含量和炉膛负压的最佳值。

(1)通过运行历史数据和试验数据,建立机组 在不同干扰量(负荷、环境温度)下锅炉各可调量, 如一次风压、二次风压及不同的二次风门开度组合、 燃烧器倾角、烟气含氧量、蔗渣给量偏置等,与锅 炉运行性能(NOx和效率)之间的非线性动态模型。

(2)通过稳态模型,寻优机组当前可以达到的 最佳性能。

(3)采用动态控制,控制机组达到最佳状态, 从而实现性能最佳。

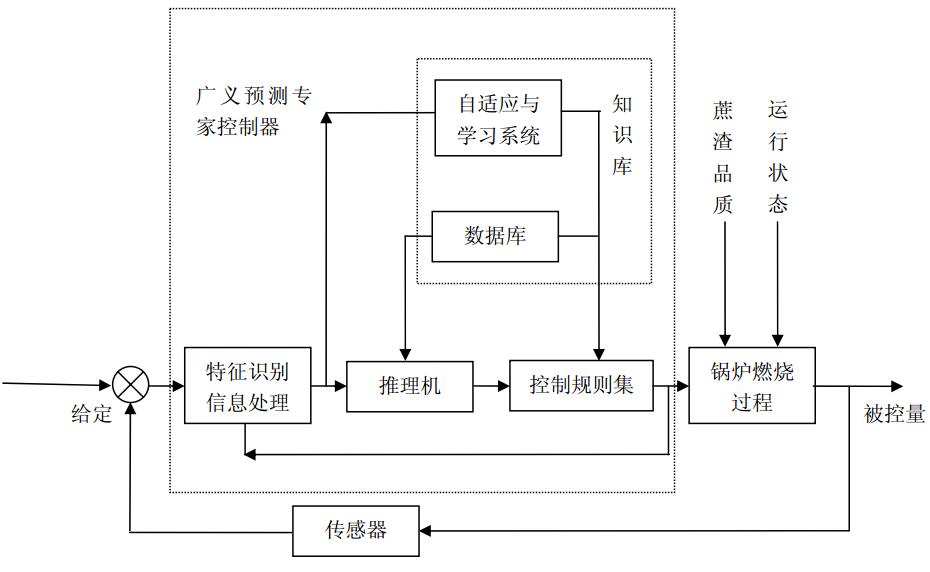

蔗渣炉运行优化控制系统建立在DCS控制系 统的基础上,通过与DCS通信,获取蔗渣炉机组的 所有状态与参数,以这些数据为基础,建立蔗渣炉 燃烧过程的蒸汽压力、炉膛负压、烟气氧含量、进 料量、蔗渣水分、送风量、引风量等主要参数的数 学模型,采用广义预测控制技术,实现蔗渣炉燃烧 过程自动控制及优化,得到影响蔗渣炉运行性能的 各个控制量的最优值,并以偏置值的形式反馈到 DCS,实现蔗渣炉运行性能的闭环控制。蔗渣炉运 行优化控制系统给出运行可调参数的最佳值,如最 佳的蒸汽压力、蔗渣进料、炉膛负压、烟气含氧量, 最佳的一次风压,二次风压等,并将这些值传送给 DCS,由DCS完成具体的控制任务。

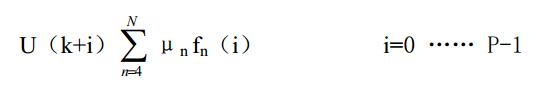

广义预测控制具有一般预测控制的3大特点: 预测模型、滚动优化、反馈校正,而它与其它预测 控制算法的最大区别是注重控制量的结构形式,认 为控制量与一组相应于过程特性和跟踪设定值的函 数有关。因此每一时刻计算的控制量等于一组事先 选定的函数线性组合而成,这些函数称为基函数。 用这些基函数的已知过程响应,通过对目标函数进 行优化计算得到各基函数的权系数而求出相应的控 制量。

为了算法实现的方便,广义预测的预测过程模 型采用离散状态方程形式的参数模型。控制量被当 作是基函数的线性组合,基函数的选择与过程的特 性和跟踪设定值有关,其表达式如下:

其中:U(k+i)为在k+i 时刻的控制量;fn(i) 为第i 个采样周期时基函数的取值;N为基函数的 个数;

P为预测优化时域长度;μn为线性组合系数, 需优化计算。

为防止出现控制量剧烈变化和超调等现象,需 引入一条在预测时域内的指数曲线作为参考轨迹。 广义预测控制的优化目标函数是使得在选定的 预测时域的拟合点上,预测过程输出与参考轨迹值 差值的平方和最小。

广义预测控制的优化见图2。

|

图2 广义预测控制的优化 |

建立蔗渣炉燃烧过程的蒸汽压力、炉膛负压、 烟气氧含量、进料量、蔗渣水分、送风量、引风量 等主要参数的数学模型,采用广义预测控制策略, 实现蔗渣炉燃烧过程自动控制及优化,得到影响蔗 渣炉运行性能的各个控制量的最优值,并以偏置值 的形式反馈到DCS,实现蔗渣炉运行性能的闭环控 制。蔗渣炉运行优化控制系统给出运行可调参数的 最佳值,如最佳的蒸汽压力、蔗渣进料、炉膛负压、 烟气含氧量,最佳的一次风压,二次风压等,可提 高糖厂蔗渣锅炉燃烧效率3%~5%。

以年榨甘蔗100 万t 的糖厂计算(纤维含量 11.5%,蔗渣水分48%):

100万t 甘蔗产出(100×0.115/0.52=22.1)22.1 万t 蔗渣,目前国内制糖企业蔗渣打包率平均5%, 蔗渣燃烧用去22.1×(23-5)÷23=17.3(万t), 实现蔗渣炉燃烧过程自动控制及优化后,提高燃烧 效率3%~5%,节省蔗渣0.519~0.865(万t),为 企业产生直接经济效益为259.5~432.5万元(蔗渣按 500元/t计)。

通过先进建模、优化、广义预测控制技术的应 用,实现糖厂蔗渣锅炉燃烧过程的自动控制来优化 燃烧过程,提高燃烧效率,具有投资少、风险小、 效果明显的优点,可达到节能减排增效的目的。

| [1] | 于淑娟,张本山,李奇伟,等.甘蔗制糖产业节能减排技术路线图[M]. 广州:华南理工大学出版社,2011. ( 1) 1)

|

| [2] | 姜重然,赵国强,徐斌山.模糊控制在退火炉燃烧过程中的应用[J]. 冶金自动化,2008(3):60-63. ( 1) 1)

|

| [3] | 向立志,张喜东,李荣,等.多变量预测控制在锅炉燃烧系统中的应用[J]. 化工自动化及仪,2006(2):72-74. ( 1) 1)

|

2012

2012