色值是衡量白砂糖质量的一个重要理化指标。 目前我国95%以上甘蔗糖厂均使用亚硫酸法生产白 砂糖。由于亚硫酸法的蔗汁澄清主要通过Ca3(PO4)2 和CaSO3在中性范围内完成,清净效率相对较不理 想,在清净蔗汁中还残留相当多的色素,在煮糖过 程中被蔗糖晶体吸附、包裹,容易造成白砂糖色值 偏高。因此,色值超标一直是亚硫酸法糖厂质量不 合格的主要因素之一,也是亚硫酸法制糖生产企业 多年来致力要解决的棘手难题之一。

本文针对广西甘蔗亚硫酸法糖厂白砂糖色值容 易超标(>120 IU)问题,以色值超标的白砂糖为 主要研究对象,分析其中多元酚、氨基氮及铁含量 等主要色素成分含量,确定导致白砂糖色值超标的 主要原因,并在线跟踪白砂糖煮制原料糖浆、甲种 (乙糖糊)及煮制过程不同阶段糖膏氨基氮及铁含 量的变化情况,结合分析混合汁的主要色素含量, 研究白砂糖中主要色素的来源,探究白砂糖色值偏 高的主要原因,对亚硫酸法制糖生产降低成品白砂 糖色值提供指导。

原料:白砂糖(色值>120IU),糖浆,糖膏, 乙糖,混合汁,以上均来自广西某亚硫酸法糖厂。

主要化学试剂:酸酸铁铵,抗坏血酸,1,10-菲啰啉,醋酸钠,没食子酸,EDTA,对氨基苯磺酸, 亚硝酸钠,硫酸,氢氧化钠,盐酸,以上均为分析 纯。

酸度计(Delta320,梅特勒-托利多仪器(上海) 公司);恒温磁力搅拌器(JB-2,上海雷磁新泾仪器 有限公司);数字阿贝折射仪(WYA-2S,上海物理 光学仪器厂);旋光仪(AP IV 589/880,美国鲁道夫 公司);分光光度计(723型,上海第三分析仪器厂)。

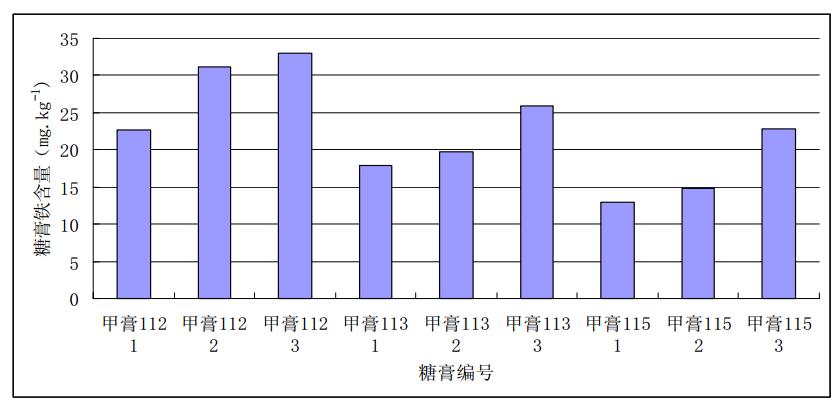

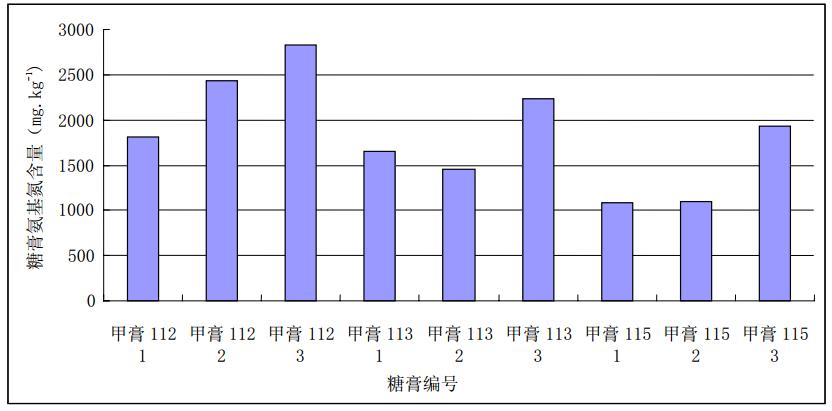

结合白砂糖主要致色成分的分析试验结果,在 线采样分析白砂糖煮制原料,即糖浆与甲种(乙糖) 的主要色素含量情况,并在煮糖过程中不同阶段采 集糖膏样品来分析主要色素变化情况,研究白砂糖 色素的主要来源。煮制过程分初、中及晚期进行采 样,分析糖膏色值、氨基氮及铁含量。采样原则是 每变化一种物料分析一次,表4、图6、图7甲糖膏 编号后的标示分别对应抽种完毕入糖浆前(1)、入 甲洗完毕(2)及最后收浓放糖前(3)。

采集该糖厂同期生产的混合汁,分析其酚、铁 及氨基氮含量,确定白砂糖中的铁来源。

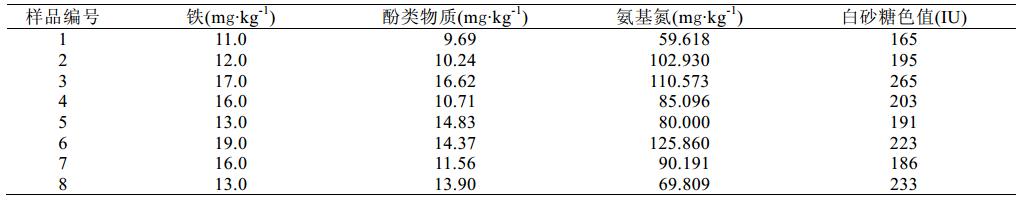

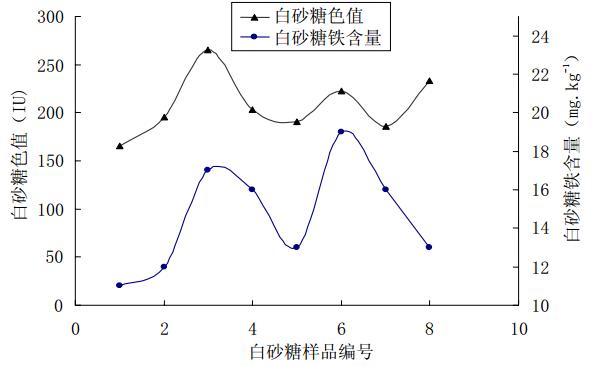

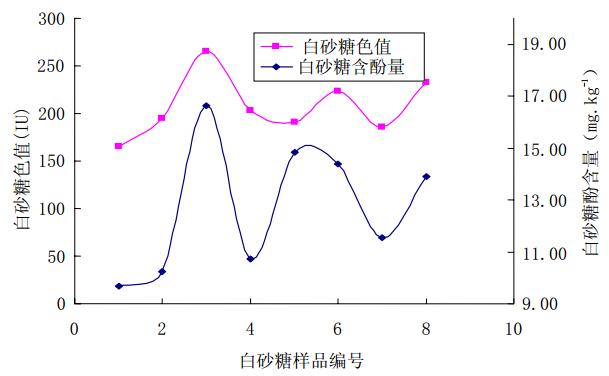

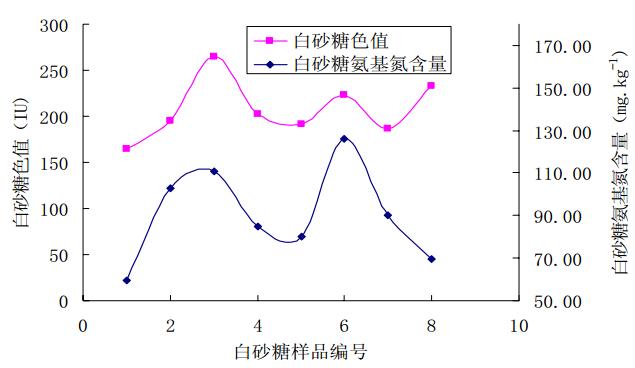

表1为白砂糖样品主要色素含量分析,图1为 白砂糖含铁量与色值关系图,图2为白砂糖含酚量 与色值关系图,图3为白砂糖氨基氮含量与色值关 系图。

| 表1 白砂糖样品主要色素含量 |

|

图1 白砂糖含铁量与色值关系图 |

|

图2 白砂糖含酚量与色值关系图 |

|

图3 白砂糖氨基氮含量与色值关系图 |

铁是白砂糖致色的主要原因之一,白砂糖含铁 量不仅直接影响白砂糖色值,对白砂糖存放变色也 有重要影响。在制糖生产过程中,铁很容易被氧化 成三价铁而显色,同时还与物料中的酚类物质生成深色络合物,影响产品色值。据研究报道,微量的 铁可使糖品颜色变深,当白砂糖含铁量超过1.0 mg·kg-1 时,白砂糖色值一般超过120 IU [5,6]。从分 析结果可知,所分析的白砂糖样含铁量平均为15 mg·kg-1,最低为11 mg·kg-1,最高达到19 mg·kg-1, 远高于一般亚硫酸法糖厂白砂糖含铁量(1~2 mg·kg-1)[7],是导致白砂糖色值明显高于120 IU的 主要原因之一,且白砂糖的色值随其含铁量的增加 而增加。

酚类物质是制糖生产过程主要色素,是由甘蔗 带来的水溶性色素。在制糖生产过程中,酚类物质 容易被氧化和产生缩聚或与铁发生络合反应,生成 深色物质。由分析结果可知,白砂糖样品含酚量在 正常范围内低于30 mg·kg-1,与白砂糖色值之间的关 系不明显[8],不是该厂白砂糖色值超标的主要原因。

氨基氮来源于甘蔗,其在制糖过程中,与还原 糖生成深色类黑精色素的美拉德反应,贯穿澄清、 蒸发直至煮糖各个工段,所生成类黑精色素在煮糖 过程很容易被蔗糖晶体吸附或包裹进入白砂糖晶体 中(煮糖过程优先被晶体吸附或包裹的色素顺序: 还原糖与氨基酸的美拉德反应色素>酚铁络合物>焦 糖)[8],导致白砂糖色值升高。因此,氨基氮含量 也是白砂糖致色的一主要原因。白砂糖所含的氨基 氮含量增加,白砂糖色值明显增加。由表1与图3 看,所分析白砂糖样品氨基氮含量均远远高于一般 亚硫酸法糖厂水平(30~40 mg·kg-1)[9],是白砂糖 色值超标另一个主要原因。

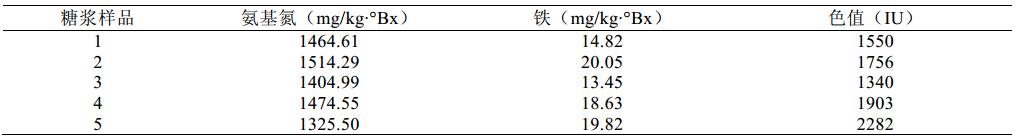

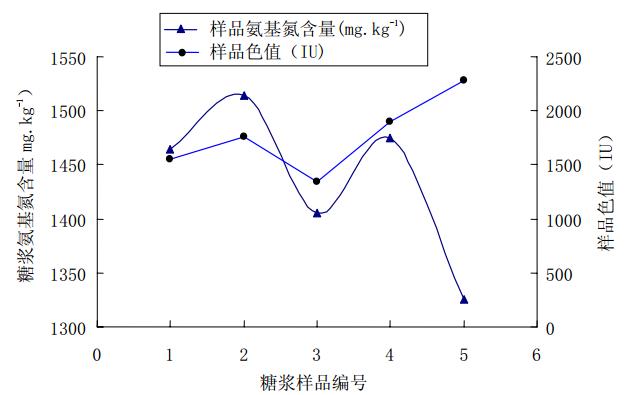

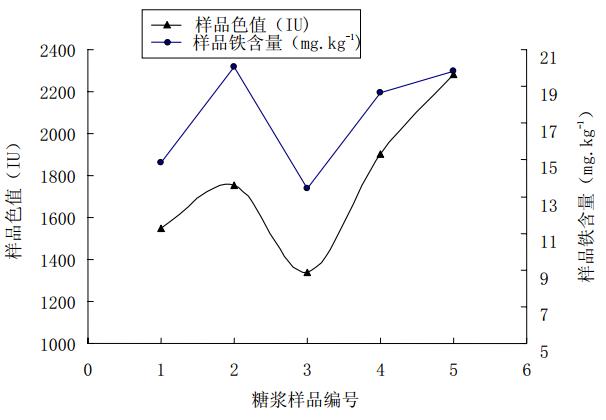

表2为糖浆主要色素含量,图4为糖浆氨基氮 含量与色值的关系,图5为糖浆铁含量与色值的关 系。

| 表2 糖浆主要色素含量 |

|

图4 糖浆氨基氮含量与色值的关系 |

|

图5 糖浆铁含量与色值的关系 |

由糖浆铁、氨基氮含量分析知,该糖厂糖浆铁 含量平均为17.35 mg·kg-1,根据文献[9],铁的NSC 值一般为3~4,而该厂糖浆铁含量比较高,因此相 当一部分的铁会进入白砂糖中,影响白砂糖色值。 另外,糖浆的氨基氮含量平均为1436.78 mg/ kg·°Bx, 约为亚硫酸法糖厂糖浆氨基氮含量的2倍[10],则在 煮制过程中氨基氮进入白砂糖的机会非常大,因此 对白砂糖色值有显著影响。

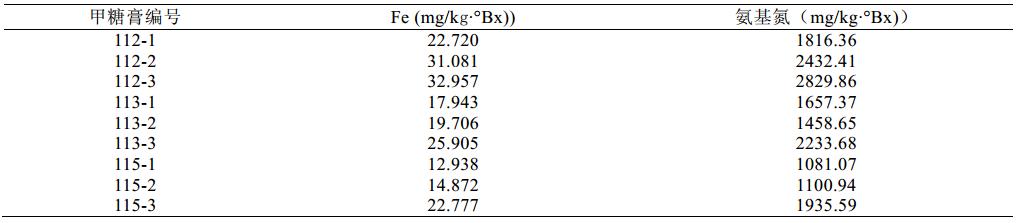

表3为乙糖主要色素含量。

| 表3 乙糖主要色素含量 |

乙糖铁含量平均为1441 mg·kg-1,分别是白砂 糖和糖浆的96倍和83倍。该厂使用乙糖作为甲种, 是白砂糖晶体长大晶核,因此其铁含量高低对于白 砂糖铁含量有极大影响,从而影响白砂糖色值。而 乙糖铁含量主要取决于乙糖煮制原料、煮制操作、 助晶及分蜜有关。

表4为煮糖过程致色物质含量分析结果。

| 表4 煮糖过程致色物质含量分析结果 |

图6为煮糖过程糖膏含铁量变化。

|

图6 煮糖过程糖膏含铁量变化 |

由图6看,煮糖过程中随着煮制时间的延长, 糖膏铁含量偏高,且逐渐增加,尤其是煮制后段, 即入甲洗至放糖阶段,糖膏铁含量平均增加 55.15%,最大增加76.04%,表明在煮制后期由甲洗 带入或加热管溶解的铁较多。铁是白砂糖致色的主 要原因之一,容易被氧化三价铁而显色,另外铁与 以物料中的酚类物质生成深色络合物导致物料色值 明显增加。当糖膏含铁量高时,则其被蔗糖晶体吸 附或包裹的机会增大,因此白砂糖含铁量增加,影 响其色值。

图7为煮糖过程糖膏氨基氮含量变化。

|

图7 煮糖过程糖膏氨基氮含量变化 |

由图7看,煮糖过程中随着煮制时间延长,糖 膏氨基氮含量逐渐增加,平均增加56.53%,最高为 79.04%,表明煮制过程所入物料氨基氮含量比较 高。

白砂糖铁与氨基氮含量过高是该亚硫酸法糖厂 白砂糖色值超标的主要原因:铁主要来源于制糖生 产过程,表明在生产过程中,生产工艺指标控制、 各种物料箱、罐以及管路的防腐除锈工作有待加强, 并加强乙糖煮制、助晶及分蜜管理,同时减少物料 停留时间,减少溶解在物料中铁的量,以减少白砂 糖中铁含量;氨基氮主要来源于甘蔗,主要是由于 甘蔗质量差导致,且与澄清效率偏低,杂质去除率 不高有关。因此,应加强甘蔗质量管理,特别是保 证甘蔗新鲜度与蔗梢长度不要过长,并科学、稳定 控制澄清工艺,提高澄清过程中含氮物质去除率, 减少在制品中氨基氮含量,减少其对白砂糖色值的 影响。

| [1] | 甘蔗糖业质量监督检测中心.甘蔗制糖化学管理分析方法[M]. 广州:甘蔗糖业质量监督检测中心,1995:52-53. ( 1) 1)

|

| [2] | 张笃思.甘蔗制糖工业分析[M]. 北京:轻工业出版社,1991:73-74. ( 1) 1)

|

| [3] | 糖品统一分析法国际委员会.糖品分析-国际统一分析法[M]. 北京:轻工业出版社,1982:123-125. ( 1) 1)

|

| [4] | 林金梅.改性磷酸复合物用于糖汁澄清脱色的研究[D] 南宁:广西大学,2010:53. ( 1) 1)

|

| [5] | 霍汉镇.现代制糖化学与工艺学[M]. 北京:化学工业出版社,2008:90-92. ( 1) 1)

|

| [6] | 唐桂兰,李坚斌,刘慧霞.廖平糖厂白砂糖中铁与酚类物的测定分析研究[J]. 广西蔗糖,2002(1):22-24. ( 1) 1)

|

| [7] | 霍汉镇.现代制糖工业技术:第一分册[M]. 北京:中国轻工业出版社,1992:221-239. ( 1) 1)

|

| [8] | 沈参秋.糖品物色香味化学[M]. 广州:华南理工大学出版社,1994:88. ( 2) 2)

|

| [9] | 李坚斌,刘慧霞,陆登俊.甘蔗氨基酸含量变化及其对蔗汁品质的影响[J]. 甘蔗糖业,2003(4):36-39. ( 2) 2)

|

| [10] | 霍汉镇.制糖工艺与装备的新概念与新实践[M]. 广州:全国甘蔗糖业信息中心,2002:143-145. ( 1) 1)

|

| [11] | 江门甘蔗化工厂,轻工部甘蔗糖业质量监督检测中心.成品白糖贮存期增色探讨[C]. 第二届全国甘蔗-甜菜制糖行业技术交流与学术报告会论文集,哈尔滨,1992:76-85. ( 1) 1)

|

| [12] | 霍汉镇.现代制糖化学与工艺学[M]. 北京:化学工业出版社,2008:90-93. ( 1) 1)

|

2012

2012