随着人民生活水平的提升,人们对食糖的质量 要求逐步提高,属于高档次食糖产品的精制糖的市 场需求量也越来越大,为满足市场需要,近年来我 国新建或在建了不少精炼糖厂。合适的精制糖生产 工艺能够实现以最经济的投资费用生产出符合市场 要求的精制糖产品,本文结合永凯糖纸集团有限责 任公司年产30 万t 精制糖项目生产工艺选择、设计 的经验,对精制糖生产工艺设计中的几个问题进行 了讨论。

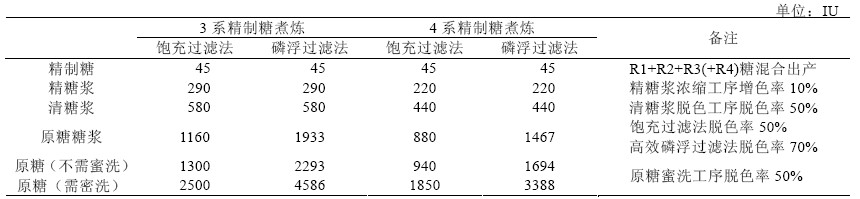

原糖作为精制糖生产的主要原料,其色值的大 小对整个生产工艺流程的选择及最终产品质量都起 到重大的影响。精制糖产品的色值若要达到欧洲精 制糖标准(色值≤45 IU),则采用不同预处理、澄 清、脱色工艺生产精制糖所允许的原糖最大色值如 表1 所示[1,2]。

|

|

表1 不同精制糖生产工艺所允许原糖最大色值情况表 |

由表中的数据可知,以二氧化碳饱充过滤法作 为原糖浆澄清处理工艺,原糖需要进行蜜洗的条件 为:①精制糖产品采用3 系精制糖煮炼,原糖色值 大于1300 IU;②精制糖产品采用4 系精制糖煮炼, 原糖色值大于940 IU。以高效磷浮过滤法作为原糖 浆澄清处理工艺,原糖需要进行蜜洗的条件为:① 精制糖产品采用3 系精制糖煮炼,原糖色值大于 2293 IU;②精制糖产品采用4 系精制糖煮炼,原糖 色值大于1694 IU。由此可见,保证原糖的质量可有 效地提高精制糖产品的质量,减少设备投入费用。 我公司拟定榨季期自产原糖的平均色值为900 IU,最高色值不超过1300 IU,非榨季期进口原糖,进口 原糖蜜洗的分蜜机拟与原糖车间共用,以节约投资。 值得注意的是当原糖色值为400~600 IU 时,只需 经澄清处理便可煮炼出品质较好的精制糖[3]。

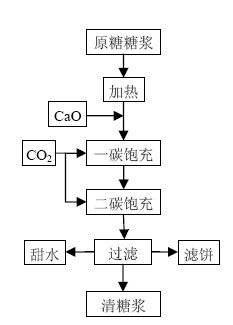

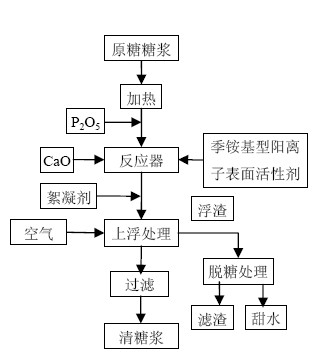

原糖糖浆的澄清工艺主要有二次二氧化碳饱充 过滤法和高效磷浮过滤法,其工艺流程见图1 和图 2。这2 种澄清工艺对原糖糖浆的脱色率均可达到 50%以上,但又有其各自的特点。

|

图1 二次二氧化碳饱充过滤法流程图 |

|

图2 高效磷浮过滤法流程图 |

(1)脱色效果受原糖质量的影响较小,脱色率 稳定,一般都可以保证脱色率50%以上。

(2)此工艺必须投入石灰窑、烟道气净化回收 系统或干冰汽化系统以提供原料饱充所需的CO2, 以及大型的饱充罐,设备投入费用较高。

(3)整个澄清过程消耗的化学品均容易获取。

(1)此工艺对原糖糖浆有很好的脱色效果,但 原糖中的色素组成及澄清剂的加入量对脱色效果有 较大影响,正常情况下脱色率可达70%左右。

(2)设备的投入费用较小。

(3)澄清过程所消耗的化学品的费用高,且一 些化学品如季铵基表面活性剂等脱色剂需专门购 买。

为追求较高的原糖糖浆澄清脱色率,以减轻清 糖浆脱色工序的压力,可考虑选用高效磷浮过滤法处理原糖糖浆。若从整个澄清工艺的稳定性,及环 保节能的角度考虑,可选用二氧化碳饱充过滤法处 理原糖糖浆,我公司拟采用烟道气饱充过滤法澄清 工艺。

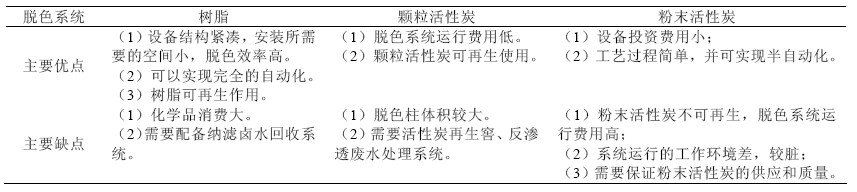

清糖浆脱色工序是提高糖液质量的关键性步 骤,要求尽量除去糖液中的有色物和其他非糖分, 一般要求脱色率达到50%以上,进而得到颜色很浅、 杂质很少的糖液。在早期,多数炼糖厂使用骨炭作 脱色剂,而目前主要使用树脂、颗粒活性炭、粉末 活性碳作为脱色剂。现对这3 种主流脱色工艺进行 综合评价。

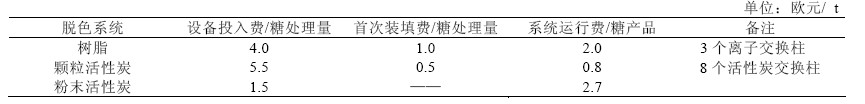

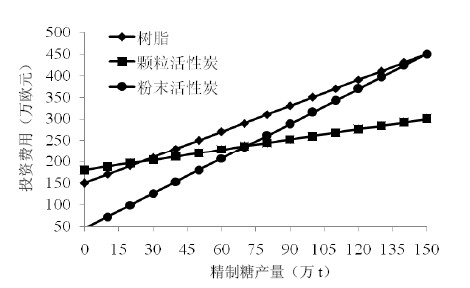

这里主要讨论的是分别以树脂、颗粒活性炭、 粉末活性炭为脱色剂的清糖浆脱色系统的设备投入 费用和系统运行费用,参照德国BMA 精炼糖厂设 计预算标准,具体费用情况如表2 所示[5]。 以年原糖处理量30 万t 的精炼糖厂为例,依据 表2 的数据,可作出这3 种不同类型脱色系统的投 资费用图见图3。

|

|

表2 不同清糖浆脱色系统的设备投入费和系统运行费用表 |

|

图3 年原糖处理量30 万t 精炼糖厂不同脱色系统的投资费用图 |

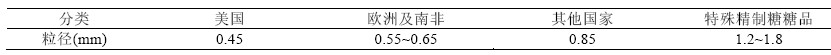

精糖产品除了色值、灰分等主要技术指标要达 到当地或其它不同区域的要求,糖品的粒径也要适 应相应市场的需要,全球各主要地区的精制糖产品 粒径分布情况如表4 所示[5]。

|

|

表4 不同地区精制糖产品粒径分布情况表 |

精制糖产品粒径的控制是可以通过调配投种的 数量及限定糖膏煮炼时间来实现。一般情况,在保 证一定投种数量的前提下精制糖煮炼时间越短得到 的产品粒径越小。此外,当精制糖产品粒径一定时 煮糖罐的时空得率(即每立方米的煮糖罐每小时可 产出的糖品量)越大,则糖品的产量也越大,煮糖 罐的效能也越高。

以4 系精制煮炼为例,根据不同系精制糖的色 值,可将产品分为3 个档次,即:产品色值≤10 IU、 10 IU≤产品色值≤20 IU、产品色值≤45 IU,糖品 具体搭配情况如下:

(1)R1 和R2 糖混合作为最终的产品产出(最 高色值20 IU),R3 和R4 糖回溶后用于R1 和R2 糖 的煮炼结晶。

(2)最高色值为10 IU 的R1 精制糖(占总产 量的66%),及最高色值为20 IU 的R2 精制糖(占 总产量的34%),R3 和R4 糖回溶后用于R1 和R2 糖的煮炼结晶。

(3)最高色值为10 IU 的R1 精制糖,及最高 色值为45 IU 的R2+R3+R4 精制糖。

(4)R1+R2+R3+R4 混合出厂最高色值为45 IU 的精制糖。

根据公司精制糖项目建设的实际经验,为保证 精制糖产品的质量及整个生产设施投资费用的经济 合理性,除了要对生产或进口的原糖的质量进行严 格把关,在精制糖生产工艺的选择上还必须充分考 虑原料的质量、产品的质量定位和市场定位、澄清 和脱色工艺所要达到的清净效果及其相关设施在当 地正常运行的可行性。

| [1] | 陈其斌.甘蔗制糖手册[M]. 广州: 华南理工大学出版社,1993. ( 1) 1)

|

| [2] | 霍汉镇.现代制糖化学与工艺学[M]. 北京: 化学工业出版社,2007. ( 1) 1)

|

| [3] | 周重吉,利维亚恩佐尔.21 世纪简化的“绿色”精炼糖生产方法[J]. 甘蔗糖业,2009(3):28-33. ( 1) 1)

|

| [4] | 霍汉镇.国内外制造高品质白糖和精制糖的主要工艺方法[J]. 广西蔗糖,2004(3):26-31. ( 1) 1)

|

| [5] | Hempelann,R,Lehnberger,A.Design of sugar refineries-practical experience from executed projects[C]. SIT conference 2009,New Orleans,#970. ( 2) 2)

|

| [6] | Bourzutschky,H.C.C.Color formation and removal-options for the sugar and sugar refining industries[J]. a review.Zuckerind.130(2005) Nr.6,S.470-475. ( 1) 1)

|

| [7] | Gula,F,Paillat,et,al.Decolroization of refinery liquors:A technical and economic comparision between the different systems using activated carbon or resins[J]. Int.Sugar J.107(2005)Nr.1276,S.235-240. ( 1) 1)

|

2011

2011