在糖蜜酒精发酵过程中,特别是种子增殖罐 会遇到酵母凝聚结团的现象, 是异常发酵的先兆。 酵母凝聚初始时可以通过显微镜看到几个酵母粘 连在一起,严重时肉眼可以看到颗粒状或絮凝状 酵母凝聚物。当出现酵母凝聚时,料液只能与外 层细胞接触传质,大大减少了有效酵母的数量, 从而导致成熟醪发酵不完全,酒分降低,残糖升 高,同时容易感染杂菌。除了酵母自身性状以及 糖蜜原料的质量因素以外,影响成熟醪酒分还包 括发酵设备及管路的工艺设计,比如过料管位置 及 CO2 旋风分离器设计不当会造成走料不畅以及 料液串罐,导致成熟醪酒分偏低。 本文通过分析酒精厂酵母絮凝沉淀严重导致 成熟醪酒分低的原因和采取相应的措施解决了生 产问题,供酒精厂同行参考。

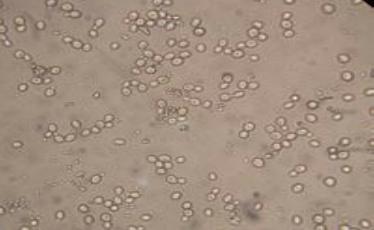

酵母细胞产生凝聚的主要形状有链状酵母凝 聚、片状酵母凝聚、颗粒状酵母凝聚和团絮状酵 母凝聚[1]。其中前 2 种只能通过显微镜看到,后 2 种肉眼可以明显看到。本次在酒精厂碰到的情况 是团絮状酵母凝聚(图 1) 。将发酵液装入量筒内 可以立即看到团絮状漂浮物,静止片刻团絮状物 慢慢沉降至底部,颜色为淡黄色。这种酵母团不 同于糖蜜灰分,糖蜜灰分粒度很细,颜色相对较 白,镜检絮状物也发现全部是酵母团块。如果遇 到酵母凝聚严重的情形,发酵很难进行下去,传 统方法是重新换种或活化起种,但是多次重新起 种后,酵母结团现象仍然存在。

|

图 1 絮凝结团酵母镜检 |

在一般糖蜜原料含有足够的磷元素[2],正常 生产时可少量添加磷酸,一般 50~55°Bx 的糖蜜 酸化液添加量为 300~500ppm,过量添加的磷酸 会与糖蜜中的钙离子结合形成吸附能力很强的磷 酸钙。现场实验发现:添加 800ppm 磷酸后,镜检 酵母结团数量明显增多;氮元素添加量为 3000~ 4000ppm[3],添加过少则酵母形态不饱满且出芽率 低,细胞壁形成不完善容易粘连。由于制糖工艺 的改进,糖浆上浮工段需用到絮凝剂,过量添加 的絮凝剂会残留在副产物糖蜜中。经实验分析, 添加 2ppm 絮凝剂后, 镜检酵母出现大片的立体结 团。

|

图 2 工艺调整后酵母镜检 |

经过分析生产化验数据,2 号罐罐内测定锤度为 22~23°Bx,还原糖含量为 10%~12%,酒 份 6.5%左右,而成熟醪酒分在 9.2%~9.5%之 间,残糖含量为 2.3%左右,挥发酸含量达标。 从 2 号罐至成熟醪,糖分减少了 9%,而酒精含 量只增加 3%左右,理论耗糖 5%即有 4%左右的 糖分损失。经过分析 3 号罐的罐内锤度只有 14°Bx,2 号罐与 3 号罐的罐内锤度差一般在 4~5°Bx,而这条生产线相差 8°Bx 左右。以上分析说明 2 号罐取样测定的数据存在偏差,可能与 2 号罐 取样处料液混合不均匀有关。实际的投料量低于 测定的投料量,产酒量也就较理论计算值偏低。2 号罐取样处料液混合不均匀能可有以下几个原 因:过料管位于锥底容易被灰渣堵塞导致物料流 通不畅、高浓流加管与 2 号~3 号过料管处于同 一方位容易短路导致料液不均匀。

经过分析生产数据发现,生产线蒸馏率一直 大于 100%,而蒸馏率=实际产酒量/理论产酒量。 理论产酒量是根据化验室所测酒分和成熟醪入料 量来计算的,蒸馏量大于 100%说明理论产酒量 偏低,即表明化验室所测酒分偏低,据估算要比 实际酒分低 0.3%~0.6%。

过料管出料口位于发酵罐锥底容易被灰渣堵 塞导致物料流通不畅,进料口接近发酵罐顶没有 给泡沫预留空间容易产生料液串罐, CO2旋风分离 器容量太小会造成气液无法分离引起料液串罐, 洗涤塔与 CO2分离器不匹配导致 7 号罐要打开人 孔和底阀,造成 7 号罐料液不能全满,相当于减 少了总发酵时间,另外大量 CO2 排放会带走占酒 精产量 1%的酒精。

过料管出料口上移 0.7 m,预留锥底沉积灰 分空间,同时定期排放灰渣;过料管进料口下移 0.5 m,既增加了液位差也给泡沫预留了空间;更 换分离能力更大的 CO2分离器和洗涤塔。 经过车间 技改,生产线成熟醪酒精含量稳定上升至 10%~ 10.5%,较之前提高了 1%左右,较大地提高了 酒精厂的经济效益。

| [1] | 章克昌.酒精与蒸馏酒工艺学[M]. 北京:中国轻工业出版社,1995. ( 1) 1)

|

| [2] | 保国裕.甘蔗与糖品综合利用和深加工[M]. 广州:广东省制糖学会,1989. ( 1) 1)

|

| [3] | 尚红岩.甘蔗糖蜜酒精发酵过程酵母凝

聚的成因与防治措施,2005:(3). ( 1) 1)

|

2009

2009