我国是人口众多,人均可耕地面积不多的国 家, 国务院已发出通知今后发展生物燃料的原料, 宜采用非粮, “不与人争粮,不与粮争地”的原则 以保粮食安全。非粮原料发展生物燃料的作物, 首选甘蔗、甜高粱、木薯等,理由是以上作物与 粮食一样加工方法成熟,但与粮食作物比单位土 地面积产燃料量多、生产成本较之低、生长比粮 食作物粗放,可利用非可耕地种植不与粮争地。 因此,应该首先开发利用这些作物建厂生产。然 而再从长远规划及扩大生产量着眼,利用废弃的 农副产品下脚料工业废纤维料如秸秆、蔗渣、稻 壳、棉子壳、玉米芯等作原料则不需占用土地种 植;也不用担心近年有些国家投资者利用荒地种 植芦苇和野草等作生物燃料的原料而带来“外来 入侵物种” , 将来难以控制其传播而伤害现有作物 的生长(如水浮莲对湖沟的危害教训) 、对自然环 境、对经济和生态构成重大破坏[1]。此外除了传 统用酵母使碳水化合转变成乙醇作燃料外,科技 工作者还通过细菌或基因改造的微生物生产代汽 油燃料。虽然上述所作的研究距大规模生产尚需 时日,但希望能提供给生物技术工作者参考,起 到抛砖引玉的作用。

近 2 年我国乙醇生产发展较快,全国总产量 2006 年 271 万 t,其中燃料乙醇 132 万 t;2007 年 630 万 t,其中燃料乙醇 150 万 t。每年以 10 %~15%的增长率发展,2008 年 700 万 t 左右, 总产量仅次于巴西和美国,居世界第 3 位。但在 燃料乙醇发展速度上,由于前几年投资建厂立足 于用粮食为原料,近年出现原料紧缺和粮价上涨 致生产量远低于生产能力,并且所产燃料乙醇尚 要国家补贴 1800~2000 元/t, 因此国务院于 2007 年已下紧急通知,控制用粮食生产燃料乙醇,发 展不占耕地、不耗粮、不破坏环境的原料来生产 燃料乙醇,用农副产品废料变废为宝属一举两得 的长远选择,潜力很大。

上世纪 60 年代, 国际科学家已致力于将粗纤 维降解为低聚合物或单糖以便利用;但目前尚未 有工业化生产经济可行的技术,概括其难点关键 技术主要是:对粗纤维原料的低成本、高效率的预处理方法和价廉比活力高的纤维素酶。有人这 样评估现存于大自然的微生物的降解纤维能力理 应是不强的,否则大自然中的大量用木质材料做 的工具、家具、房屋、衣服等很容易就腐烂,而 实际上是比较耐用的,为此认为单纯分离自然界 中微生物能产生高活力的纤维素酶, 目前恐尚未合 乎工业生产要求,需要通过生物技术改造,才有更 高水平的分解纤维比活力高的纤维素酶产生菌。

目前为止从大自然分离出来的微生物如绿色 木霉、黑曲、青霉等真菌或细菌多数只分解半纤 维素,而对纤维素的分解能力则较低,致酶解时 用活菌或酶制剂量较多而增加成本或干脆不用生 物法采用化学方法水解,化学法不但成本高且增 加污染。众所周知:牛、羊等反刍动物的瘤胃中 因有分解纤维变糖的秆状细菌所产生的酶,牛能 吃干草类等粗纤维原料而长出硕大的身躯与营养 丰富的奶汁(当然奶牛要补充些大豆粕等蛋白质 饲料) ; 白蚁分泌的酶能把木质纤维物品作为自身 食物而自身繁殖为白蚁蛋白体。科学家已注意到 这两类动物。据报道,近年美科学家从奶牛胃中 获取产生分解纤维素酶的基因密码,并将其移入 到植物如玉米细胞中,经基因改造的植物,其他纤 维秆基部分较容易转变成糖,并通过生物实验证 明转基因后的作物对人食用量安全的,产生的酶 只存在于秸秆,而不进入玉米粒、花粉和根中,美 科学家希望 5 年内可大规模生产新型转基因玉米。

上世纪 70 年代我国不少科研单位研究利用 粗纤维农副产品下脚料生产饲料多选用绿色木霉 菌制成固体或液体曲进行酶解粗纤维以提高其营 养效价,轻工业部甘蔗糖业科学研究所与中山糖 厂协作利用蔗渣加滤泥为原料已进行到日产 6 t 养草鱼的颗料饲料。但未有再扩大生产的原因, 仍是绿色木霉酶活尚低,固体曲用量较多,而制 固体曲机械化程度低、耗劳力,大而未实现工业 化。美国普度大学曹祖宁博士等从事这方面研究 多年,也是碰到类似问题。近年美国洛斯阿拉莫 斯国家实验所与丹麦诺维信公司合作开展里氏木 霉菌基因组序列数据研究,人们从事这项工作的 学者认为里氏木霉基因组中包含的信息有将有助 于人们更好地了解这一生物体高效降解纤维素以 及大量分泌所需酶的机理,以培育增强型降解纤 维素的里氏木霉菌株用于工业用酶,故是提高工 效和降低生产成本的有效途径。

据来自美国得克萨斯大学的研究报告宣称: 该校科学家从擅产纤维素的醋酸菌属的细菌中分 离得到的纤维素生产基因转入蓝绿藻(一种具叶 绿因子,可生长在无机盐类的废水中,利用阳光 进行光合作用和固定氮作用产生碳水化合物能源 的真菌)的基因中,最终获得能产生没有木质素 包围的纯纤维素的新菌株。这个经基因改造的新 菌株所产生的纯纤维素类似棉花纤维那样,含较 高纯度的纤维素,不同于植物粗纤维结构,木质 素能使茎杆具强度,而不易倒伏。因为植物生长 需要有一定株高,以再分枝来多长能吸收阳光的 含叶绿素的叶片,为此植物的茎株需要木质素与 纤维素紧绕在一起才能具一定硬度使植物挺直。 但蓝绿藻在水中繁殖为细小的絮状菌体,其产生 的纤维素不需木质素来支撑。故没有生理的需求 而不产生木质素。一般植物的农副产品废料如秸 秆、甘蔗渣等的纤维因被木质素缠绕和包围,难 以被纤维素酶分解为葡萄糖作生产酒精的原料, 而需要较复杂和成本较高的化学、物理或微生物 预处理方法,蓝绿藻产生的纤维则不需要预处理 较容易水解变单糖,所以用它作生产燃料酒精的 原料比秸秆作原料流程简单、成本降低。据该校 研究者称:由于繁殖蓝藻只需室外水池靠阳光摄 取营养;在一般日照条件下,用一半的生产面积 就能够生产与玉米或其他谷物生产等量的酒精; 如果用实验室的光照生物反应器(较强的光照) 来培养蓝绿藻,则潜能将提高 17 倍之多,折算土 地需用量只是种玉米土地需用量的 3.5%。不失为高效、经济的方法。

蔗渣或其他秸秆、玉米芯等粗纤维原料其化 学成分主要含半纤维素,纤维素和木质素。

这 3 种成分的物理结构则较复杂、稳定。其 结构分 3 层次:即胞间壁、初生壁和次生壁;胞 间壁由木质素和糖尾酸组成,含纤维素极少;初 生壁由纤维素和木质素胶着一起,结成一层木质 化薄层较难润涨;次生壁含纤维素比初生壁多, 虽木质素较少;但次生壁内纤维素与其他成分聚 结成束,构成“微纤维” 。用 x 光衍射仪观察微纤 维。内又分“结晶区”和“无定形区”两种不同 结构, “结晶区”结构紧密,不易渗入。木质素虽 然对纤维素分解物质(如酶等)反应没有阻碍作 用,但它阻止纤维素分解物对纤维素的作用,因 此人们不得借助化学的、 物理的方法进行预处理, 使纤维素与木质素、半纤维素等分离开;使纤维 素内部氢键打开,使结晶区的纤维素成为无定型 纤维素,以及进一步打断部分 β—1.4—糖苷健, 降低聚合度。 在近 30 年全球科研工作者进行过的 预处理方法有如下几种[3]。

如用高频碾磨,微细粉碎等方法,使微纤维 的结晶区打开,扩大对酶的接触面,优点是无废 水排放,缺点是动力消耗较大。还有用高科技如 高速电子处理、碱与 γ 射线双重处理、光化学处 理,但只都在实验室阶段试验。

另一些物理方法是蒸汽爆破[4]、蒸汽膨化裂 解、超临界 CO2爆破等。

酸处理法:用稀硫酸或稀盐酸水解、浓盐酸 水解(收回盐酸) ,乙酸水解等。

碱处理法:用 NaOH、碱性过氧化氢、氨水等 碱液蒸煮溶解部分木质素。

用甲醇、乙醇、丁醇、苯等蒸煮除木质素[3]。

木素过氧化物酶\Mg 依赖过氧化物酶等。

由于预处理的重要性,我国科技部近年已把 预处理研究列为重点科研项目,各种处理方法分 别由多个科研单位及大学的重点实验室分别承 担,最后选择高效低耗污染少的方法。

通常厌氧发酵沼气的菌群中有大肠杆菌,这 类菌的特性是自身拥有氢化酶和生长粗放。美国 加州的埃米瑞斯生物科技公司的科技人员将大肠 杆菌通过基因改造技术,已培养出一株能够将糖 发酵产生如汽油一类的烃化合物,并宣称这烃化 合物产品可代汽油,现在正从实验室转到批量生 产(中试或生产性试验)试验。他们的基因改造 关键技术是:①先找出自然界中能将有机物转化 为烃类(碳氢化合物)的生物组织的基因并将它 取出来;②使用类似穿孔器的仪器,用电流在大 肠杆菌的细胞壁上打出一个一个的小孔,然后迅 速将①取出具将糖转化为烃类的生物组织基因移 植入大肠杆菌的小孔中。因小孔存在时间短暂, 故要尽快移植。接受改造过的大肠杆菌就具有促 使糖转化为烃化物酶,发酵过程就是通过酶的作 用。这种酶功能需要具专一性,即只要求能高效 地将蔗糖转化为烃类而不会产生多余的其他代谢 产物,基因改造的目标①以获得高发酵率②杂质 少利于下阶段提炼,以及③高的提取率;同时改 造后的大肠杆菌能耐受发酵不断产生增浓的烃类 物而保持活力等的要求。合乎要求的基因改造是 要通过挑选、移植、测试基因等工序反复很多次 的尝试和操作,工作量大而繁琐,但重复必会碰 上机遇。

又美国麻省理工学院的能源研发小组不久前 也宣称利用甘蔗或玉米为原料,发酵产生丙烷作 新能源,但它是以气态形式被使用。过去丙烷是 从石油中获得。民用供住宅取暖的燃料气。

还有一家名为 LS9 的公司,也声称能通过细菌发酵生产“芳香烃类”的燃料,可直接代汽油 用作驱车燃料。

在石油化工技术不甚发达年代,最早丁醇生 产是采用粮食为原料发酵法,但在石油化工技术 发展兴旺时代,发酵法逐渐被淘汰。近年因石油 资源短缺, 世界各国又重新关注发酵法生产丁醇。 近年英国石油公司与杜邦(Du Pont)化工公司合 作,采用杜邦技术,在英国用英格兰东部产的甜 菜生产丁醇,规模年产 7000 m3作与汽油混合驱 车燃料,杜邦公司声称用的微生物菌种是经过基 因改造的。计划到 2010 年丁醇燃料可在 1250 个 英国石油公司加油站销售,规划再加上其他生物 燃料的总销售份额,到 2010 占总燃料的 5%,到 2015 年占 10%, 并声称丁醇与乙醇一样不必改造 车辆的发动机,且腐蚀性小,与汽油相比燃油效 率高(同样体积的燃料可多走 10%的路程) ;丁 醇的蒸汽压力低,与汽油混和时对水作为杂质的 宽度大,使其适合在现在的燃料供应和分销系统 中使用。

丁醇除与乙醇一样掺入汽油中可减少温室气 体排放和上述优点外, 它原本是重要的化工溶剂, 是生产塑料增塑剂邻苯二甲酸二丁酯(DBP)及邻 苯二甲酸丁苄酯(BBD) 。又是生产甲基丙烯酸丁 酯醋酸丁酯原料,醋酸丁酯是硝化纤维的优良溶 剂;由丁醇衍生丁二烯,是合成橡胶原料,食用 级的丁醇酯是食用香料。

我国用碳水化合物为原料发酵生产丁醇,已 有较长历史,采用梭状菌类(Ciostridium)厌氧 发酵生产丁醇同时伴生丙酮及小量乙醇,发酵依 不同原料不同菌株、不同工艺条件,可产生三种 产品的不同比例,通常丁醇:丙酮:乙醇为 6:3:1。 根据《台湾糖通讯》文章[6]以用甘蔗糖蜜加米糠, 用菌种 Bacillus Butyligenus,所产的丁醇比例 较高,占总溶剂 70%。我国江苏省金茂源生物科 技公司投资 5 亿元,现已投产正丁醇,规模是年 产 6 万 t。中科院植生研究所近年也选育产丁醇 高比例的菌种丁:丙:乙为 7:2:1,相关企业有河 南天冠的子公司上海天冠、华北制药厂、河北冀 州溶剂厂等。

丁醇生产设备及操作均比乙醇复杂,操作不 慎经常出现杂菌感染而倒罐,糖蜜因蛋白质含量 低,需添加有机或无机氮源,7~9 t 糖蜜生产 1 t 溶剂,溶剂产率 26%~29%对糖,溶剂比率:国 外资料高的有 74:24:2,发酵杀菌及管理要求严 格,蒸馏流程复杂,需醪塔、粗丁醇塔、精丁醇 塔、丙酮塔、脱醛塔、乙醇塔 6 个塔之多,蒸汽 耗用量比乙醇大,总成本比乙醇高,上世纪 50~ 60 年代,广东也有用糖蜜生产丁醇、丙酮、乙醇 企业,因经济效益低而停产。为改善发酵管理, 70 年代以来,国外研究用固定化酶法,德国、日 本采用包埋法固定酶,结果不理想。1985 年瑞典 Forbeng 改用吸附法吸附细胞,优点是载体价廉 和易再生。另有一种“耦联”发酵技术,即在发 酵过程中不断把总溶剂抽出,以利于发酵和蒸馏 降低能耗;还有研究用膜分离和萃取分离方法代 替蒸馏。

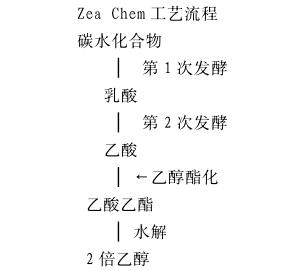

是澳大利亚糖业研究所(SRI)正在研究的 方法,名为 Zea Chem 工艺:即将碳水化合物先用 乳酸菌发酵生产乳酸,第二步乳酸发酵变乙酸, 第三步加入自产乙醇与第二步产的乙酸进行酯 化,产生乙酸乙酯,第四步将乙酸乙酯水解,便 生成 2 倍的乙醇,称 Zea Chem 流程。其特点是碳 水化合物因细菌发酵在发酵过程产生 CO2 很少, 因而其产率比用酵母发酵能高出 65%,乙酸的能 量净值(NEV)能显著地高了酵母发酵体系。乳酸 发酵成熟提取后可收回菌体蛋白作饲料。据称相 应产品成本比酵母工艺低 15%~50%的潜在收 益, 现澳大利亚农业、 渔业和林业都共同出资 735 万美元,用于该项目生产性试验。

(1)美国国家再生能源实验室(NREL)研究用 玉米秆为原料,技术路线是稀酸水解半纤维素, 后用酶(纤维素酶)水解纤维素,水解糖液酵母 发酵乙醇, 预计 2010 年建成年产 20 万 m3乙醇厂, 投资 1.97 美元,其中总装备费 1.137 亿美元,目 标 1.07 美元/美加仑乙醇(1 美加仑=3.84L,即 0.28 美元/L 折人民币约每升不到 2 元)。

美政府资助 Novogyme 和 Genencor两家酶制 剂公司,提高酶活以降低酶法成本,目标是:三 年成本在 NREL 实验样试验达到减少 10 倍,该项 补助金由 NREL 付出为 1700 万美元。

(2)加拿大 Ecpulp 工艺。 加拿大 Lignot 公司 与澳大利亚 SRI 合作以蔗渣为原料建立中试装 备,特点是:

用有机溶剂—乙醇在 185℃, 2.5 MPa(25bars) 压力下蒸煮脱木质素及半纤维素,蒸煮后脱水的 净纤维浆料, 可以再水解获得六碳糖发酵制乙醇, 或用此净纤维浆制纸。

用有机溶剂乙醇溶解木质素,能使木质素没 有过度破坏而保持其活性状态,而更好利用生产 高附加值产品。

除木质素和半纤维素后的浆料,更适合制高 质量纸或更利于水解变糖。

(3)巴西 Dedini 快速水解(DHR)方法[7]。由巴 西 Dedini,copersugar(联产糖—乙醇工厂)合作并 出资研究,已建成 5m3/日蔗渣快速水解中试工厂。

工艺为以乙醇—水的混合物作为溶剂:加稀 硫酸 0.1%~0.25%作反应催化剂,在 170~185 ℃,20~25 kg/cm2的条件下,在水解锅煮 10~ 12 min 后,总还原糖转化率为 59%,水解液含糖 80g/L(该水解锅能力为 20 kg/h 粗蔗渣)再用酵 母转化为乙醇,乙醇连续发酵罐为 10 L。中试产 率:1 t50%蔗渣产乙醇约 100 L,成本 247.4 美 元/m3乙醇。

(4)美国研发纤维素乙醇时, 引进一种十分粗 生的柳枝稷(干草类作物) ,它生命力极顽强,生 长迅速,然而这种植物过去被认为野草,有害其 它经济作物生长,故被多国研究人员认为是“攻 击性”植物,此法并不可取。

(1)吉林轻工业设计研究院(内有联合国援华 玉米深加工研究中心)吉林沱牌农产品开发公司 与丹麦瑞速国家实验室合作研究“玉米秆湿氧化 预处理生产乙醇”2003 年开始,2005 年阶段性鉴 定,规模为 10L 发酵罐,阶段性试验结果;在实 验室条件下,玉米秆经湿氧化预处理后纤维素得 率 78.2%~83.6%,酶水解后酶解率 86.4%;糖 转化为乙醇产率 48.2%。在只利用六碳糖的情况 下(即五碳糖尚未利用) ,7.88 t 玉米秆产 1 t 乙醇。在 10 L 全自动发酵罐发酵乙醇,发酵时间 62 h,酒精度 6.2%(V/V)

另一试验方法为混合酶及汽爆法。

(2)上海华东理工大学能源化工系, 承担国家 863 项目的“农林废弃物制取燃料乙醇技术”研 究,据称近年已进入工业性试验阶段。该 863 项 目国家拨款 1700 万元,专用于“生物质废弃物制 取燃料乙醇”技术项目的工业性试验,已建成年 产燃料乙醇 600 t 的示范工厂。在“十一五”期 间, 将进一步扩大规模, 达到年产燃料乙醇3000~ 6000 t。同时还将围绕降低成本和规模化生产展 开研究,使其在经济上更具有竞争力。

(3)河北农业大学食品科技学院实验室研究 用 CO2 爆破法对纤维物质(玉米芯)预处理后用 稀酸水解半纤维素,然后用酶法水解纤维素转化 为单糖发酵乙醇。

(4)江南大学生物工程系,实验室试验:玉米 芯先浓酸后稀酸水解得糖率:81%,石灰中和后, 接种酵母发酵乙醇,题为“酸两步水解法” 。

(5)山东大学微生物技术国家重点实验室开 展“纤维素原料转化乙醇关键技术”研究。对预 处理方法曾试验酸水解工艺、蒸汽爆破、低温氨 爆破等方法,对纤维素酶高产菌的筛选和诱变育 种、用基因手段提高产酶量或改进酶系组成、纤 维素酶生产技术、天然废物利用策略等研究。

应对石化能源危机和减少其污染,已成为近 年热点,实践过程也总结一些经验和教训。如前 段时间重点发展粮食生物法生产液体燃料,引发 与人、畜争粮,粮食紧缺和价涨的安全问题。后 来提倡用纤维素废料,却仍在攻经济关中;发展 粗生野草纤维, 从长远看也恐有 “引蛇入屋” , “易 请难送”之虑。因此,到目前为止,认为生物液 体燃料发展,应走“多元化” , “多样性”的道路, 暂不要选择仅仅在少数作物上,必须不断总结比 较,从总计议,而不是权宜之计。

| [1] | 纽约时报,5 月 21 日. ( 1) 1)

|

| [2] | 保国裕,提高蔗渣作饲料营养价值[J]. 甘蔗糖业,2004(5):34-41. ( 0) 0)

|

| [3] | Carlos Eduardo Vaz Rossell[J]. I.S.J.,2005,107(1275):192-195. ( 2) 2)

|

| [4] | 保国裕. 蔗渣蒸汽裂解膨化技术及其应

用. 甘蔗糖业: 制糖分刊, 1987(4): 29-35. ( 1) 1)

|

| [5] | B.P.Lavarack.An update of the Zec Chem process for iticreased ethanol production[J]. I.S.J.,2007,1109(1307):679. ( 1) 1)

|

| [6] | ( 1) 1)

|

| [7] | JOSE LUIZ[J]. I.S.J.,2004,106(1263):168-172. ( 1) 1)

|

2009

2009