发展生物能源的形势近年有了新变化,世界 范围发生粮食严重短缺,有些地方甚至出现粮荒, 美国用大量玉米生产燃料酒精遭到非议。一些国 家开始限制用谷物生产酒精。但巴西由于开发土 地资源种植甘蔗,其中约半数甘蔗榨汁用于生产 酒精,年产燃料酒精1.7×107 m3,并不涉及粮食问 题,生物能源的发展不致受到世界粮荒的影响。

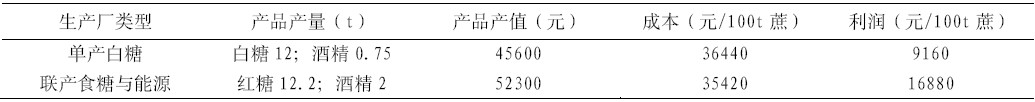

我国也一样受到世界缺粮形势的影响,除加 紧致力提高粮食生产,生物能源的发展只能用非 粮食作物生产燃料酒精,其中主要仍以甘蔗糖厂 的废蜜和高粱蔗为原料。至于用甘蔗榨汁作原料 生产酒精的意向,也由于白糖与燃料酒精的相对 市场价格使生产白糖比生产酒精有较高的收益, 因而难于实现。表1[1]是我国甘蔗单产白糖与甘蔗 单产酒精经济效益比较(以100 t 甘蔗计,设: 甘蔗价275 元/t,甘蔗含糖份15%;白糖价3500 元/t,酒精价(95%)4800 元/t;糖蜜价900 元 /t,加工费:白糖为720 元/t,酒精为400 元/t。)。

| 表1 甘蔗单产白糖与甘蔗单产酒精效益的比较 |

从上述情况,单产酒精比单产白糖的收益降 低近35%。如果要使收益相等,糖价与酒精价比 值要达到1:1.49,即糖价为3500 元/t,酒精价 要达到5200 元/t,或者政府补贴每吨酒精1200 元以上。虽然近年汽油价不断飚升,酒精价也上 涨,但采用单产白糖或单产酒精的办法可能会顾 此失彼,也不适应今后糖与酒精市场不断变化的 趋势。近年甘蔗发展速度快,食糖有供过于求的 趋势,为了充分发挥甘蔗增产的优势;增强糖企 业的应变能力和增加经济效益,建议采取多品种 产业链的策略。过往的实践证明这是有效的举措。 上表所列举的数字只代表某个时期和部分地区的 情况,不一定完全准确和全面。但糖厂若全部甘 蔗用于制酒精而放弃制糖,经济上不合算也是事 实。从2007 年到2008 年进行的多次测算都得出 类似结果。

为使糖厂能利用甘蔗优势多产酒精充实能源 又能取得经济效益,现提出一个食糖与能源联产 的方案供探讨。

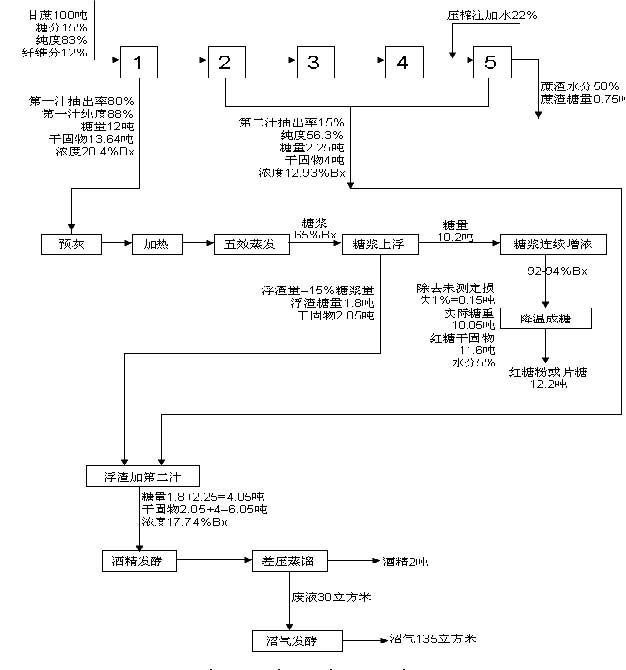

图1 为本方案的流程和物料衡算数字。数字 计算是基于设定的一些生产数字。这些数字只是 生产期内有代表性的数字,不同时期和不同地区 可能有些差异,但这项计算只是为了将本方案与 现有生产耕地白糖糖厂的经济效益作比较,因此 是相对的。设定数字的变化不致对这个比较结果 有重要影响。图中所列数字均从设定的数字计算 出。

|

图1 甘蔗糖厂联产红糖与酒精流程图 |

设定的数字为:①甘蔗重量100 t,甘蔗含 糖分15%,甘蔗纯度83%,甘蔗纤维分12%, 压榨抽出率95%;②第一汁抽出率80%,第一汁 纯度88%;③第二汁抽出率15%,注加水22%, 蔗渣水分50%,浮渣/粗糖浆15%,未测定损失/ 甘蔗含糖为1%,糖浆浓度65°Bx,增浓后糖浆浓 度92~94°Bx,红糖水分5%。

推算的数字为:①甘蔗汁含干固物18 t,甘 蔗含糖量15 t;②第一汁糖量12 t,干固物量 13.64 t,浓度20.4°Bx,第一汁量66.7 t ;③ 第二汁糖量2.25 t,干固物量4 t,浓度12.93 %,第二汁量30.94 t;④清糖浆糖量10.2 t, 实际糖量(除去未测定损失后)10.05 t,红糖量 12.21 t;⑤浮渣量1.8 t,干固物量2.05 t,浮 渣汁量3.15 t,浮渣加第二汁34.1 t;⑥酒精量 2 t;⑦沼气量135 m3。

(1)甘蔗压榨出来的蔗汁分为第一汁(初压 汁)与第二汁(从第二到第五台压榨机的混合汁)。 第一汁纯度比较高适宜制成红糖且不包含压榨注 加水,可节省蒸发用汽。第一汁经蒸发及上浮澄 清处理后,再经连续蒸浓罐浓缩到92~94°Bx, 然后冷却成红糖。省去煮糖,分蜜及糖浆浮渣过 滤等工序。

(2)第二汁与上述糖浆上浮未经过滤的浮渣 合并作为生产酒精的原料,从而增加酒精产量。

(3)酒精蒸馏后的废液因浓度较低,它能否 被处理或利用,成为酒精能否持续生产的前提取 决于环保的原因。本方案所产生的废液不含硫酸 盐,故适宜通过发酵制造沼气,以增加能源或浓 缩后制成饲料。

本方案的设想将现有一部分耕地白糖厂改为 联产红糖,酒精和沼气产品的工厂。这样的安排 到底有何优越性,能否解决从甘蔗多生产酒精又 能兼顾经济效益的问题。我们可以对此进行讨论。

(1)如上所述,甘蔗压榨汁分为第一汁(初 压汁)与第二汁分别处理,第一汁糖份抽出率80 %,第二汁抽出率15%。第一汁纯度达88%比第 二汁纯度56.3%高出很多,这对生产红糖比较有 利。因为制成的红糖含有较少非糖成分。作为食 品风味会更好。而且红糖的产率达12%,与白糖 厂产率接近。现在红糖市价高于白糖。即使只用 第一汁生产红糖收益也不低于现有白糖厂用全汁 生产白糖。

(2)第一汁的浓度达到20.4°Bx,而第二汁 为13°Bx。因为22%的注加水全部留在第二汁, 在耕地白糖厂全部榨出汁(混合汁对蔗比大约是 95%,而且浓度仅15°Bx)若蒸发成65°Bx 的糖 浆,耗汽量为20.6 t/100 t 蔗。而在本方案进入 蒸发罐的汁量仅约67%对蔗比,而且浓度达20.4 °Bx,因此同样蒸发到65°Bx,所耗蒸汽粗略计算 为11.8 t/100 t 蔗,可节省约1/3 的蒸发用汽, 即可降低汽耗7%对蔗比。

(3)因为采用石灰法,故糖浆上浮的浮渣量 设定为粗糖浆的15%。浮渣全部不经过滤,直接 与第二汁合并进入酒精车间供发酵。这样就省去 了过滤工序。一般耕地白糖厂的过滤工序糖分损 失为1.5%对甘蔗含糖量。即100 t 含糖分为15 %的甘蔗可多收回糖0.225 t,多收回的糖用于 制酒精可增加酒精的产量和收入。高浓度的浮渣 (约65°Bx)与低浓度的第二汁(约13°Bx)混合, 可提高浓度至17.8°Bx,较适合用于酒精发酵。

(4)红糖的清净工艺是比较简单的石灰法 (或氧化镁法),可免除耕地白糖厂亚硫酸法困扰 糖业界达半个多世纪的种种弊端:例如蒸发罐积 垢多难以清除;燃硫炉硫气污染影响生产环境; 白糖产品含二氧化硫量容易超标;废蜜中含亚硫 酸及钙离子多影响发酵率;废液易腐蚀蒸发罐以 及影响沼气发酵等问题。用石灰法代替亚硫酸法 还可以省掉对蔗比约千分之一的硫磺费用。

(5)红糖生产采取降温成糖工艺,不用结晶 煮糖过程,也省掉分蜜工序。煮糖结晶操作本来 耗用不少蒸汽(一般达20%~25%蔗),但近年 许多糖厂已做到用汽量的1/3~1/2 是使用蒸发 罐汁汽。另外生产红糖还需在增浓罐用1 MPa 减 压汽,把65°Bx 糖浆浓缩到92~94°Bx。因此虽 不必用煮糖结晶罐,但所省蒸汽量不多。分蜜工 段用电为全厂耗电的1/3,若省去分蜜则可节省 大约8~9 kW·h/t 蔗。

(6)实行本方案,在制炼车间的部分劳动力 如煮糖工,分蜜工都可省去。这两部分劳动力约 占全厂劳动力的20%,节省了劳动力成本[2]。

(7)第二汁与糖浆上浮的浮渣合共含糖4 t, 可生产酒精约2 t。现有的白糖厂100 t 甘蔗约 产废蜜3 t,一般4 t 废蜜产1 t 酒精,则可产 酒精0.75 t。本方案100 t 蔗可产酒精2 t,因 此不但能保持产糖方面的收益,并可多产1.25 t 酒精,所产酒精是现有白糖厂以废蜜产酒精的2.7 倍,达到多产酒精增加效益的目的。

(8)本方案生产的酒精蒸馏废液不含三氧化 硫易于资源化治理。过去20~30 年的生产实践发 现用亚硫酸法糖厂的糖蜜为原料发酵酒精的蒸馏 废液,其难点主要是三氧化硫的影响。如用作灌 溉,三氧化硫积累过多使土壤与钙结合产生亚硫 酸钙或硫酸钙引起土壤板结;用作沼气发酵,在 发酵过程三氧化硫衍生硫化氢,在发酵液内会毒 害发酵沼气的菌体而中断发酵,使有机物BOD5 的 降解效率低。上世纪80~90 年代广东平沙糖厂, 福建漳州糖厂,广西覃糖糖厂,以及近年湛江遂 溪特种酒精厂沼气法治理废液都因为这个原因而 遭遇困难。我国沼气发酵有很成熟的经验,若废 液不含三氧化硫则成功的可能性很大,至于废液 用浓缩后加以利用的办法,则因三氧化硫钙盐生 成,使蒸发罐产生大量积垢降低效率;用于焚烧 也因三氧化硫产生二氧化硫腐蚀炉膛和烟气含二 氧化硫超标污染大气产生酸雨。本方案的制糖过 程不用亚硫酸法,故酒精废液基本不含三氧化硫, 适用于投资较低的沼气法、农田灌溉法以及辅助 代替锅炉烟道气水帘除尘,沼气法可回收热能供 锅炉燃烧或家庭作燃料。若废液浓缩后作饲料, 每吨酒精可得1.4 t 浓缩液,市值约700 元,除 去成本200 元尚可收入500 元/ t。

按100 t 蔗计算:①蒸发罐汽耗减少7 t 汽 (每吨汽43 元计)= 300 元;②省去分蜜机电耗 800 kW·h(每kW·h 0.6 元计)= 480 元;③省 去100 kg 硫磺消耗(硫3800 元/t)= 380 元; ④分蜜、煮糖岗位劳动力占全厂20%(劳动力工 资1800 元/100 t 蔗)= 360 元。100 t 蔗加工成 本降低数合计为1520 元。

从网上查得2007/08 年榨季每吨糖加工费为 720 元,分项列出为:辅助材料+劳动力+动力及 其他 = 350 + 150 + 220 = 720 元/t 糖,按100 t 蔗产12 t 白糖折算= 4200 元 + 1800 元 + 220 元 = 8640 元/100 t 蔗。联产食糖和能源方案100 t 蔗加工费= 单产白糖加工费 - 可降低加工费= 8640-1520 = 7120 元/100 t 蔗。联产食糖和能源 方案每吨红糖加工费 = 7120/12.2 = 584 元/t 红糖

表2 是甘蔗单产白糖与甘蔗联产食糖与能源 的效益比较(100 t 甘蔗计)。

| 表2 甘蔗单产白糖与甘蔗联产食糖与能源的比较 |

设:甘蔗价275 元/t,甘蔗含糖份15%,白 糖价 = 红糖价 = 3500 元/t,酒精价(95%)4800 元/t,加工费:白糖720 元/t,红糖584 元/t, 酒精400 元/t。

从表2 所列数字可见,联产食糖与能源的方 案比单产白糖可增加利润 = 16880 – 9160 = 7720 元/100t 蔗。

表2 数字未包括用废液制造沼气的收益。按 每吨酒精产生废液30 m3 计,1 m3 废液产沼气4.5 m3(相当1 kg 煤的热值)。则2 t 酒精产生的沼 气相当270 m3 沼气或270 kg 煤的热值。由于废 液生产沼气的试生产尚在一些糖厂中进行,故未 列入上表。但在治理污染和增加能源的意义上是 还有一定价值的。估计今后用本方案生成的废液 含硫量比现有亚硫酸法糖厂废液少得多,沼气发 酵可能比较容易成功。

1.每加工100 t 甘蔗,本方案可生产出与甘 蔗单产白糖数量大致相等的食糖(以红糖代白 糖),同时产值不低于原来单产白糖的收入。联产 食糖与酒精总的经济效益可增加利润7720 元 /100t 蔗。

2.与原来甘蔗单产白糖的生产方案比较可增 产酒精1.25 t/100 t 蔗。

3.糖厂在生产中可节约能源;蒸汽7 吨/100 吨蔗,节电800 kW·h/100t 蔗,为全厂耗电量的 30%。

4.节省劳动力20%,免用硫100 kg/100 t 蔗,以及免除燃硫的环境污染和残留二氧化硫对 质量的影响。

但是实现本方案的主要前提是将白糖厂改变 为红糖厂。这就不得不使人考虑到红糖在我国到 底能在食糖市场占有多少份额,市场的前景如何, 是否长久之计?对此我们可以作进一步的探讨。

上世纪80 年代中期,美国最大的糖业公司, 阿姆斯塔(Amstar)面临破产的危机。该公司在 纽约的实验工厂研制出一种带蜜糖新产品称为 brown sugar 投放市场。生产方法是将精糖细晶 粒在分蜜机喷上一层精制过的乙糖蜜,再经干燥 而成。这种带蜜糖要求含准确的水分,因此流动 性好,且耐储存,还带有甘蔗特有的香味。该公 司将它作为一种保健的天然绿色食品进行推销。 该产品售价为精炼糖的1.7 倍,在市场中颇受欢 迎,几年之内销售额已占消费市场的7%~8%, 于是Amstar 得以度过难关。至今历时20 多年, Brown sugar 在美国的市价仍在精糖之上[2]。

近年美国对带蜜糖的营养价值进行过研究, 认为主要是因为甘蔗含有较丰富的抗氧化物质, 它主要是蔗汁中的多酚体,经过生产过程相当一 部分仍留在糖蜜中。美国药物管理局(USDA)用 ORAC(氧自由基吸收功能力)表示人体吸收抗氧 化物质的能力,我国则用“黄嘌呤氧化酶法及铁 离子还原法”简称FRAP 进行测定。高ORAC 值的 水果每100 g 干固物ORAC 值为:梅子5770,葡 萄干2830,菠菜1260。据周重吉等[3]测定的压榨 甘蔗汁,每100 g 干固物ORAC 值达26400,废糖 蜜11370,均比果菜高许多。

抗氧化物对人体健康的影响,在美国所作临 床实验认为其所含的羧基具取代的高反应性和吞 噬自由基的能力。所以有很强的抗氧化活性,可 减缓人体衰老和对脂肪代谢有抑制血浆和肝脏的 胆固醇作用。另外过去传统认为红糖的特别价值 在于它含矿物元素,如铁、锌、钙、镁、磷、钾 等,但近代国内外科技工作者系统的蔗汁成分分 析表明尚含多种氨基酸,其中以苏氨酸、天冬氨 酸、组氨酸含量尤高,这些氨基酸对人体健康都 有一定的营养价值。

瑞士Pronatec 公司对甘蔗汁进行研究,认为 蔗汁中含有的天然矿物质有些是人体代谢所必需 的。在瑞士儿童中进行大量实验证明能防龋病, 此外还含有某些微量元素如铬。食物缺铬会引起 糖尿病和心脏病。因此该公司用甘蔗榨汁,经过 滤、浓缩、干燥制成带蜜糖,称为“SUGANAT”(天 然糖)。产量逐步提高,并扩展至美国市场[4]。

由此红糖作为绿色食品的说法,已得到一些 科学的印证。

我国的红糖与美国带蜜糖(brown sugar)不 同,我们的生产方法不是把糖蜜喷在白糖结晶的 表面,而是把蔗汁经加热、撇泡后浓缩煮成固体 红糖,因此有较多的糖蜜含量。我国自古以来就 是用这种简单的方法在土糖寮中生产出食糖。受 抗日战争破坏的糖寮,解放后逐步恢复生产。由 于人民生活的改善和市场的需要,到上世纪60、 70 年代已有很大的发展。1970 年仅广东省已有糖 寮2700 多间,该年产土糖70.5 万t。我国的居 民特别是北方的农村,除了以红糖作食品,还认 为红糖是补品。产妇生育后以红糖补身成为传统 习惯。对红糖有一定的需求。

我国土糖寮设备比较落后,一般每间糖寮每 天只能产糖1~5 t(只日班生产),压榨机糖份 抽出率约70%~75%。比较典型的煮糖设备是一 条长炉,上面六七个锅。糖汁经加热、撇泡后, 浓缩到一定浓度用人力在糖床降温成糖。这种炉 耗燃料较多,蔗渣烧不够,还要添山草。花的劳 动力也比较多。因此存在糖份抽出率低,燃料和 劳动力过多导致成本高的缺点。但因为从种甘蔗 到糖寮生产都是生产队包办,成品交糖烟酒公司 统销,因此还可以得到一些利润,保持农民办糖 寮的积极性,土糖得以不断发展。

从上世纪60 年代起,我国糖业界开始重视土 糖生产技术的改造,逐步能利用土糖寮的生产工 艺用现代化糖厂的设备生产红糖。特别是解决了 糖粉和片糖成型的连续化机械设备,出现了一批 处理甘蔗100~500 t/d 的红糖厂:使用压榨机列、 锅炉供汽、五效蒸发罐和增浓罐、机械连续成型 等高效设备,在糖分抽出率、燃料消耗和劳动力 等方面都扭转了糖寮生产效率低的问题。这种新 型红糖厂到上世纪80 年代迅速发展到超过100 间 以上,产品也畅销,逐步取代了生产力落后的土 糖寮,糖寮的甘蔗也大都交到这些红糖厂。

但节外生枝,上世纪80 年代后期我国的糖业 发展纲要规定了糖厂的规模要向大型发展规模低 于1000 t/d 的糖厂逐步关掉,因此这一批红糖厂 基本上已全部关停。广东博罗地区的观音阁糖厂 却是例外,它生产的红糖被日本商人看中,该厂 日榨量约600 t/d,每个榨季近万吨红糖全部被 日商包购,至今历时20 多年。这间厂和少数其他 糖厂已成为我国机械化生产红糖的活化石。

由于小型糖厂的关停(土糖寮包括在内),曾 经有一段时期国内市场红糖十分短缺,导致部分 大中型糖厂掌握商机生产出一种带蜜糖以满足市 场的需要。这种带蜜糖的生产方法是将亚硫酸法 白糖回溶,加上适量的糖浆或清净过的糖蜜,用 机械成形设备降温成糖。这种片糖或糖粉外观十 分类似土糖寮和小型糖厂用现代化设备的土糖生 产工艺制成的红糖,但风味则相差很远。除此之 外,更严重的是它用亚硫酸法糖厂的糖浆和糖蜜 含有较多二氧化硫和一些重金属盐等影响人体健 康的物质。据分析[5],中山糖厂废蜜含三氧化硫 6.37%,折合含二氧化硫为5.1%,顺德糖厂废 蜜含三氧化硫3.64%,折合含二氧化硫2.8%。 甲蜜和乙蜜含量虽略低于废蜜,但含量仍相当高, 不符合食用卫生要求。

(1)在甘蔗糖厂联产食糖和能源在经济效益 上是可行的。除可保持糖厂原有的食糖产量和收 入外还兼产2 t 酒精/100 t 蔗,因而每100 t 蔗 比原有白糖厂增加利润7720 元。(即每100 t 蔗 可实得利润16880 元,除税)。

(2)利用非粮食作物生产能源酒精,在我国 目前虽然尚未能像巴西那样用全蔗汁制酒精,但 糖厂联产食糖和能源的方案却是经济上可行。假 如红糖的市场份额为总产糖量1500 万t 的13%, 红糖年产量为200 万t,则可产酒精33 万t,对 我国的绿色能源的发展应能起到一定的作用。

(3)执行本方案的糖厂可节约汽耗15%, 节电30%,酒精废液产沼气135 m3/100t 蔗(按 1 m3 废液可产沼气4.5 m3 计算,1 m3 沼气的热值 相当1 kg 煤的热值)[6],有助于降低糖厂能耗。

(4)至于红糖的生产是否可能发展到每年 200 万t 或者更多,这就有赖于我国从事糖业企 业工作者的努力结果,拟再归纳如下几点:

①从我国传统的民间习惯和认识,红糖是一 种有益健康的食品。历来市场对此有一定的需求。 在国外从上世纪80 年代起,欧美的市场也开始迅 速开展对带蜜糖的供应。科学工作者也对带蜜糖 作为绿色食品进行了研究,特别是它所含抗氧化 物之多,引人注目。红糖的生产发展已不限于经 济效益而且有社会效益。

②50 年来红糖生产在我国一直蓬勃发展。红 糖生产者不断作出很大的努力和创新,据手头仅 有的资料,1970 年土糖寮生产的红糖仅广东省已 达到70 万t,其后糖业界发展小型现代化糖厂生 产红糖,逐渐代替生产效率低的土糖寮。但由于 我国糖业发展纲要规定糖厂的规模走大中型化, 小型糖厂及糖寮生产的红糖从市场消失。为了填 补市场真空,有些大中型糖厂用白砂糖和糖蜜生 产出带蜜糖,由于用的是亚硫酸法糖厂的糖浆或 糖蜜含有较多的二氧化硫,这种带蜜糖在二氧化 硫残留指标及营养保健成分方面均不及甘蔗汁用 石灰法直接制成的红糖。

③目前仅有的机械化生产的少数红糖厂,它 们的生产方法和本方案所提的流程基本上相似。 从压榨上浮澄清到蒸发和一般糖厂没有很大区 别,不同的只是在清净工艺及成糖工序,如糖浆 连续增浓罐和连续成糖的机械设备(包括红糖粉 和片糖),这些设备的设计和制造已有一定基础, 扩大并不困难。可以先在一间1000 t/d 甘蔗糖厂 进行实验,然后逐步扩大到其他大中型糖厂。

④据全国甘蔗糖业信息中心2006/07 制糖期 资料:全国252 间甘蔗糖厂,其中173 间糖厂除 白糖外还生产赤砂糖334783 t,有34 间糖厂除 生产白糖兼生产带蜜糖187104 t。这50 多万吨 带蜜糖都是亚硫酸法糖厂生产白糖以外的附加产 品,与甘蔗榨汁后用石灰法直接生产的红糖有本 质上的区别。但由此可见我国的食糖市场对带蜜 糖产品(包括红糖)的需求是相当大的。

| [1] | 保国裕.依靠新技术提高用甘蔗生产燃料酒精的经济效益[J]. 广西蔗糖,2004(4). ( 1) 1)

|

| [2] | 陈世治.我国甘蔗糖厂节能问题的若干思路[J]. 甘蔗糖业,2008(3):21. ( 2) 2)

|

| [3] | 扶雄,于淑娟,闵亚光,等.从甘蔗中提取天然抗氧化活性物质[J]. 甘蔗糖业,2003(5). ( 1) 1)

|

| [4] | 黄伟干.糖的品种及其发展[C]//全国甘蔗糖学会及广东糖学会联合年会论文选集广州:广东糖学会,1991 ( 1) 1)

|

| [5] | 甘蔗制糖工业手册编写组.甘蔗制糖工业手册:上册[M]. 北京:中国轻工出版社.1984:612. ( 1) 1)

|

| [6] | 秦人伟.粮薯、糖蜜酒精糟的综合利用与治理[G]轻工资源综合利用选集.北京:中国轻工环保学会,1991. ( 1) 1)

|

2008

2008