节能降耗、减少污染是每个制造企业必须面 对的课题。制糖行业是高能耗行业,除了原料甘 蔗(或原糖)的成本外,能耗是构成制糖生产成 本最大的部分。因此,降低制糖生产能耗一举两 得,既可以降低成本又可以减少排污。炼糖生产 的“标准煤耗与原糖比”这个综合能耗指标是最 主要的技术经济指标之一,它体现了制糖企业的 炼糖管理水平。

所采用的设备是否先进、设备和附属管道的 保温状况是否良好对炼糖的能耗影响很大。先进 的制糖生产设备由于其安全、高效,能耗相对低 很多。如带搅拌的全自动控制煮糖罐、全自动分 蜜机、全自动压滤机等设备的使用,可以免除煮 糖过程煮水,减少分蜜、过滤过程的洗水、提高 糖膏的提糖率、缩短煮糖和分蜜时间,从而减少 总的蒸发水量和电耗。

炼糖生产是流水线连续生产,只要开机生产, 不管处理量多少,生产线中绝大部分的设备都必 须启动运行,生产的波动、停机或处理量过低都 必然会造成汽耗和电耗的增加。因此,炼糖生产 的安全、均衡是确保产品质量以及达到节能降耗 目标的关键因素之一。同等条件下处理量越大, 综合能耗越低。

炼糖生产要节能降耗必须在保证收回和产品 质量的前提下做好以下几个方面的管理工作:

(1)生产过程尽可能减少流程物料的加入水 量,从而减少煮炼的能耗。即要控制好原糖或赤 砂糖的回溶糖浆浓度、石灰乳的浓度、压滤机洗 水量、煮糖物料的稀释浓度等,原则上在满足操 作水平的基础上,糖浆的浓度、各种糖蜜的稀释 浓度尽可能高,压滤机洗水尽可能少。

(2)尽量减少热量的损失。要杜绝热水和蒸 汽的跑、冒、滴、漏,缩短流程,减少停留时间, 提高汽凝水质量,尽量回收汽凝水给锅炉使用, 降低锅炉的供汽煤耗。

采用不同的炼糖工艺方案,其炼糖的能耗有 很大的差异。工人操作水平的不同,指标完成情 况也不一样。因此,在确保产糖率和产品质量的 前提下,必须进行炼糖工艺方案的优化,同时通 过培训、激励等方法,提高工人的操作水平,从 而达到节能降耗的目的。

我公司近年来由于原料甘蔗的大幅度减产, 2004 年、2005 年又无炼糖生产任务,炼糖的主要 设备没有得到更换。而我公司具有20 多年的炼糖 生产经验,操作和管理水平相对稳定,在现有的 设备、人员素质条件下,要通过提高各项管理效 能来降低炼糖能耗的潜力不大。2006 年3 月中旬, 我们接受了炼糖任务,要求4 月中旬交第一批国 储糖,炼糖的总量只有5 万t 左右,是不同批次、 不同国库出库地点的原糖,因此只能分作3个小 期来进行炼糖生产。由于原糖出库等外部条件的 限制,处理原糖量只能在750 t/d 左右,是我公 司炼糖生产流程设备配置最佳处理量1200~1250 t/d 的65%。在一定的设备配置和工艺方案的基 础上,炼糖生产的处理量低,吨原糖的电耗肯定 会增加,在同等环境温度下,流程的散热损失是 一定的,流程越长损失越多,并且不随处理量而 变化,因此,处理量越低,热损失的比例相对就 越大。如此不利的外部条件下,我们除了抓好各 项生产管理,尽可能提高生产效率以外,如果不 能在确保收回的基础上降低炼糖生产的能耗—— 这个在炼糖生产中除原料以外最大的生产成本, 那么,这次的炼糖生产就有可能亏本。所以,我 们在接到炼糖生产任务后,一方面及时采样进行 原糖的质量分析,在检修炼糖设备的同时进行原 糖的清净脱色试验,另一方面组织技术人员从缩 短流程、降低能耗等方面进行炼糖工艺方案的优 化。通过2006 年炼糖生产的实践证明,在降低炼 糖生产能耗方面我们已经取得了一定的成效。

我们主要进行了几个方面工艺方案的优化。

我公司炼糖生产的原糖复筛脱色工序,由于 设备残旧,复筛分蜜机转速较慢且是人工操作, 造成排蜜不彻底,影响了复筛脱色效果。因此, 在原糖色值高于80°st 时复筛脱色效果才会比较 显著,而原糖色值低于80°st 时,其脱色效果就 不那么明显了。而且,由于复筛原糖是用乙蜜和 复蜜稀释成糖糊再进行分蜜脱色的,生产过程的 波动性有时导致用于稀释的蜜量不足,必须用甜 水作为补充,这样导致稀释和复筛过程都会有部 分糖份因水洗而溶解到复蜜中,提高了复蜜的含 糖份,从而增加了低级物料的煮制量。因为倒糖、 稀释、复筛分蜜岗位都是人工操作,原糖糊的浓 度也难免会有波动,复筛操作的均衡性和稳定性 也不够,给后续的复筛糖回溶岗位操作带来了难 度,浓度难以稳定,继而影响到饱充脱色效果。 于是我们根据原糖色值为40~60°st 的特点,并 结合清净脱色试验的结果,决定把原糖复筛工序 取消,直接回溶。

实践证明,在取消原糖复筛工序后,缩短了 工艺流程,节省了复筛分蜜的电能、减少了糖糊 稀释及复筛过程的加入水量和溶糖量,减少了复 筛糖蜜等低级物料的煮制量,而且还大大提高了 原糖回溶的均衡性。

我公司炼糖生产的原糖浆清净分别采用过二 次饱充二次过滤和一次饱充一次过滤两种工艺方 案,那么取消了原糖复筛后,应采用哪个方案更 合理呢?

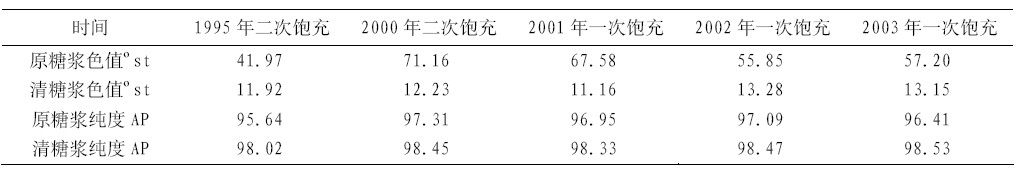

我们通过做对比试验并对比这两种方案的清 糖浆的纯度、色值等历史数据(表1),发现二次 饱充二次过滤的脱色效果并没有明显的优势,清 糖浆的色值并没有明显的降低,相反在生产控制 不稳定时有时反而有所提高,纯度也没有明显的 升高。而且这两种工艺方案生产所得到的清糖浆 的纯度都在98 AP 以上,清糖浆的色值都可以控 制在15○st 以下。为此,我们决定采用一次饱充 一次过滤的工艺方案,最终取得了较好的效果, 清净糖浆的色值和纯度都达了指标要求。一次饱 充一次过滤与二次饱充二次过滤方案对比有以下 的优点:

| 表1 两种工艺方案历史数据 |

(1)缩短了流程,减少了糖浆的停留时间, 可以减少清净过程的蔗糖转化损失并降低了电 耗,同时减少了流程的散热损失。

(2)减少了二次过滤过程的滤泥糖份损失, 同时减少了二次过滤时的洗糖用水,从而减少了 流程物料的加入水量。

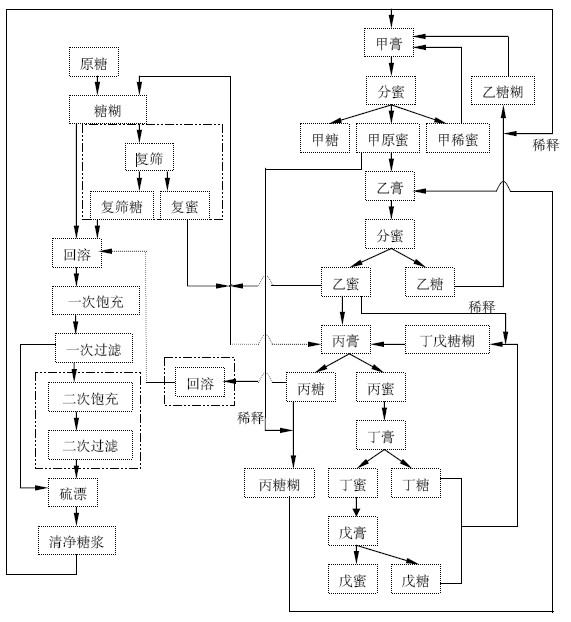

我们公司炼糖生产一直采用五系煮糖制度, 其中的丙糖处理方式是丙糖回溶后泵送到原糖回 溶锅,与原糖浆一起泵送到饱充工序进行清净处 理。我们将此工艺方案改为:丙糖分蜜后所得的 丙原糖用甲原蜜稀释成糖糊后用作乙糖的种子, 即是采用五系煮糖、逐级套种煮糖制度(图1)。

|

图1 工艺方案优化前后的炼糖工艺流程 (注:虚线框中的工序为优化前存在的工序,除去虚线框及虚线箭头后即为优化后的流程) |

该工艺方案在节能降耗方面与原来的方案相 比有以下优点:

(1)丙糖糊套种做乙糖种子,减少了丙原糖 回溶的用水量。

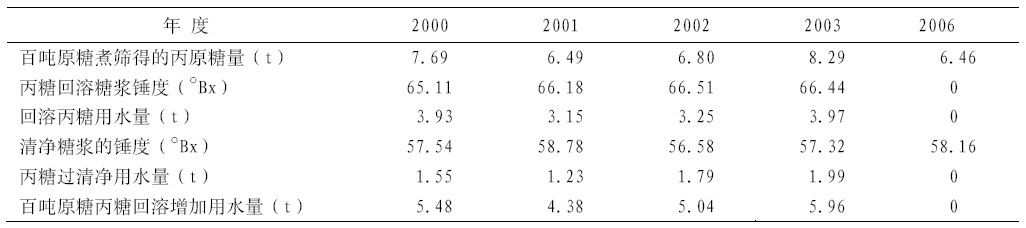

(2)消除了丙糖浆饱充后进行过滤时的滤泥 糖份损失,减少了饱充加灰带入的水量和过滤过 程洗滤泥的用水量。近年来我公司炼糖生产百吨 原糖产生的丙原糖回溶和清净处理过程增加水量 如表2 所示。

| 表2 丙原糖回溶和清净处理过程增加水量 |

(3)丙糖作为乙糖的种子后,避免了乙糖种 子起晶时由于高纯度起晶产生粘晶过多的不良因 素,从而减少因粘晶率高造成的白砂糖糖头量多、 提糖率低的现象,提高了白砂糖的颗粒合格率和 提糖率,减少了糖头回溶重新煮制的能耗。

我公司制糖的主要设备由于没有得到及时的 更换,部分设备状况逐渐趋于老化状态。如煮糖 罐的非不锈钢加热管由于到了年限,陆续出现穿 孔和汽凝水不时含糖量超标的现象,而汽凝水不 能正常回炉时便泵上工艺热水箱,当工艺热水箱 中热水的供求不平衡时,盈余的部分热水就会从 溢流管排入地沟造成水和热能的浪费。这种情况 因资金原因不能用新购设备方法解决,于是我们 设法将溢流管接入工艺煮水罐,让原来溢流地沟 的热水作为工艺煮水罐水源的补充,消除了由于 汽凝水含糖高不能回炉时热水波动排入地沟的热 量损失。

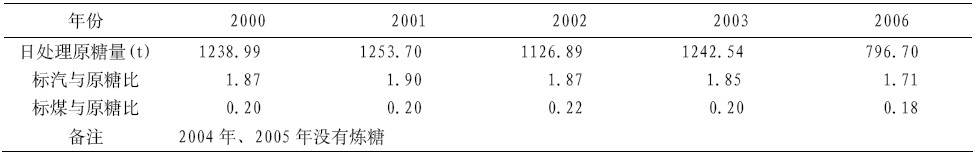

2006 年炼糖期,虽然原糖储运受外部原因影 响,造成处理量平均只有796.7 t/d,并且5 万 多吨原糖分作3个炼糖期进行,重复3次的开停 机,电和汽的损失是显而易见的。在这种不利的 情况下,我们实施优化的工艺方案后,当年炼糖 的平均产糖率、等折标汽耗与原糖比、等折标煤 耗与原糖比等主要的技术经济指标都取得了贵糖 20 多年来较好的成绩。其中炼糖第二期的等折标 煤耗与原糖比为0.156,等折标汽耗与原糖比为 1.49,创贵糖历史最好记录,达到了国内同行的 较好水平。近几年炼糖的日处理原糖量和平均能 耗指标见表3。

| 表3 炼糖的日处理原糖量和平均能耗指标 |

(1) 我们认为制糖企业进行节能降耗工艺方案的 优化,要结合原料的质量、产品的质量要求、设 备状况、人员素质、管理水平等各方面的实际情 况来进行。因为各企业的条件不同,如果不结合实际往往难以达 到目标甚至适得其反。比如对于需不需要原糖复 筛工序,必须要结合原糖的质量特别是色值、复 筛系统的装备水平和饱充脱色水平来决定。如果 原糖的色值超过80○st,不经过复筛处理,在其 他条件相同的情况下原糖浆的色值必然过高,因 为在一定的糖浆浓度、设备条件和操作条件下, 饱充脱色的效果是一定的。按照我们的经验,在 炼糖期一般清糖浆的色值低于15○st,才能确保 在煮糖过程正常的配料情况下保证白砂糖的色值 指标绝大部分低于70 IU;如果原糖浆色值过高, 为了提高原糖浆在饱充过程的脱色率,使清净糖 浆的色值降至15○st 以下,必须要较大程度地降 低原糖浆的浓度,这样会大大增加了炼糖过程的 蒸发水量,耗汽量肯定也会随之增加。

(2) 每个工艺方案的采用,对提高收回、降 低能耗和确保产品质量的效果都会有所不同,因 此工艺方案优化必须在确保收回和产品质量的前 提下进行。要在产品质量符合要求的基础上,选 择收回和能耗综合效益较好的方案。

(3) 丙糖用作乙糖种子时,要注意甲乙丙糖 之间的颗粒和配料纯度的控制,才能确保乙原糖 的色值和白砂糖的质量,同时确保物料不往后推, 保证炼糖的收回率。

节能降耗是我们永恒的追求,利国利民。针 对节能降耗所进行的工艺方案优化,不但在炼糖 生产中可以达到提高收回降低能耗的作用,在榨 季生产中同样适用。近年来榨季生产中一些糖厂 采用的赤砂糖再处理方案和采用清净糖汁代替热 水用作煮甲糖过程工艺用水的做法,都取得了很 好的节能效果。只要我们根据不同的原料情况和 产品质量的要求,结合各自的实际情况,认真研 究,积极创新,不断进行制糖生产工艺方案的优 化,则收回率和节能降耗的水平肯定可以在原有 基础上得到进一步的提高。

2008

2008