上世纪 50 年代, 广东多个糖厂曾试用过无滤 布吸滤机,由于滤汁混浊,对澄清过程和产品质 量有较大的不良影响,不久就全面停用。国外的 无滤布吸滤机主要用于原糖生产,滤汁返回混合 汁再澄清,因原糖的质量要求不高,故影响不大。 到 60 年代,国内外都研制了带滤布吸滤机,亦称 环带式吸滤机,可得到清亮的滤汁,与澄清汁混 合后直接入甑蒸发,成为糖厂的定型设备。

1998 年,广西机械工业研究设计院在国内率 先推出新型无滤布吸滤机系列产品,得到一些糖 厂的采用。 虽然应用情况与 50 年代相比有很大的 不同,对质量与收回的影响不是那么突出,但相 当一部分糖厂近几年纷纷提出了对滤汁处理的要 求。

无滤布吸滤机从根本上解决了洗滤布水对环 境的污染问题,是近年来在糖厂得到应用的主要 因素。但由于其滤汁混浊,不能直接入甑蒸发。 糖厂一般的做法是将滤汁返回混合汁或中和汁重 新处理,滤汁的再循环加重了沉降器的负荷,更 重要的是非糖分也进入这个循环系统。非糖分的 再循环对澄清效率是有害的,它加剧了蔗糖的转 化,降低了糖品质量,增加了糖分损失,并增加 澄清剂用量, 使糖汁停留时间加长并加大泥汁量, 对产品质量和煮炼收回带来不利影响。

英国 Tate & Lyle 公司在 20 世纪 80 年代研 究成功用磷浮法工艺和设备处理石灰法糖厂的滤 汁。随后,广东中山糖厂在 90 年代初亦研究成功 用磷浮法处理亚硫酸法糖厂的吸滤汁,使糖浆和 白糖质量有所提高。

为解决滤汁的再循环问题,糖厂采取了磷酸 上浮法、单层快速沉降器、斜波纹板快速沉降器 以及全自动板框压滤机等多种技术手段,作为无 滤布吸滤机的配套技术, 使滤汁能直接入甑蒸发。 几种方法运行效果各有不同, 投资从 20~30 万元 到上百万元。本文主要介绍斜波纹板快速沉降器 处理滤汁系统在我公司湾甸糖厂的应用情况。

斜波纹板快速沉降器创造性地采用低速惯性 边界分离的原理,以斜波纹板组作为分离元件, 融合曲面造粒、对流控制技术,使沉降效率大幅 度提高,滤汁在沉降器中的停留时间为 10~15 min,系统效率高于一般沉降系统 2~3 倍,得到 的澄清汁清亮,与连续沉降器放出的澄清汁十分 接近,糖汁中的悬浮物去除得比较彻底,只是由 于氧化变色作用使色泽有些泛黑。与常规的有布 吸滤机得到的滤清汁一样,可直入蒸发罐。

糖厂使用的快速沉降器没有使用斜波纹板结 构的例子,这是一种新型快速沉降技术。虽然糖 厂现有的沉降器没有使用波纹板装置的设计,但 在环保、化工行业有采用波纹板结构的先例,其 原理、结构有较大不同。其他工业应用的沉降设 备中使用的波纹板多为直波纹,安装时有平置、 垂直、斜倾放置三种形式,如《污水处理沉降器》 (专利号 ZL2240540.8) ,其波纹为直波纹,波纹 板面与地面相垂直,进水管轴线与斜波纹板面垂 直,污水冲撞到波纹板上展开,形成旋流后通过 波纹板上的射孔产生溢流,经过该装置后矾花增 大,改善沉降过程,该专利还提及需借助外设磁 场来进行强制沉降。 《污水处理混凝沉降器》 (专 利号 ZL248406.4) 、 《一种油水分离装置》 (专利 号 ZL2276094.6) 、 《双斜波纹板自动排油油水分 离器》 , 其波纹板也为直纹, 应用领域为液液分离。 云南的耿马糖厂设计了直波纹板沉降器对洗滤布 水进行固液分离,使排放的污水清亮透明,泥底 则进入环保系统处理,达到清污分流达标减排目 的。上述直纹波纹板组主要起到增加聚结面积、 改善絮凝的作用,不具备导流的功能,其沉降方 式仍然是重力沉降,在分散相和连续相密度差较 小的情况下,连续分离速度比较慢。

2004/05 年榨季广西廖平糖厂试验斜波纹板 快速沉降器取得成功,2005/06 年榨季该技术在 广西的东门、凤凰、凤山、柳城、桂宝、桂中等 十多家糖厂推广应用。该快速沉降技术已获得国 家专利(ZL200420065487·3) 。

在糖厂应用的斜波纹板快速沉降器的固液分 离元件采用斜纹波纹板组的设计,其原理是采用 低速惯性边界层分离方法,以直立的斜波纹板组 间向下倾斜的曲面通道来实现。该结构有以下几 方面的作用:

⑴曲面造粒: 弯曲的流道会产生边界层分离, 从而引起微旋流,增加了颗粒的碰撞机率,絮凝 体能够继续长大。

⑵强制固液分离:由于波纹板间的通道是由 平滑弯曲的界面构成,蔗汁通过时形成许多小的 旋流,在离心力 Fb(图 1)的作用下,使颗粒能较 快地进行分离。

|

图 1 强制沉降原理 |

⑶强制沉降: 倾斜的波纹槽构成了导流通道, 当具有一定速度的蔗汁和悬浮颗粒碰撞到倾斜的 波纹槽壁时会产生一个向下的分力 F2,迫使絮凝 物在重力 G 和惯性力 F2的双重作用下向下螺旋式 流动。

这个强制沉降结构具有普通重力沉降器无法 比拟的一个优点:在不考虑絮凝颗粒易被冲散的 情况下,进汁速度越快,密度较大的悬浮颗粒具 有的动能越大,其离心力 Fb和往下的运动的分力 F2也越大,颗粒分离和沉降速度也越快。

⑷对流控制:沉降器中的对流效应一直是影 响沉降器效率的重要因素。由于波纹板将沉降器 分隔成许多部分,每两块波纹板间实际上就是一 个独立的小型沉降装置,这可将沉降器中的对流 效应减少到很低的程度,颗粒不易翻底,保证了 出汁的清澈。

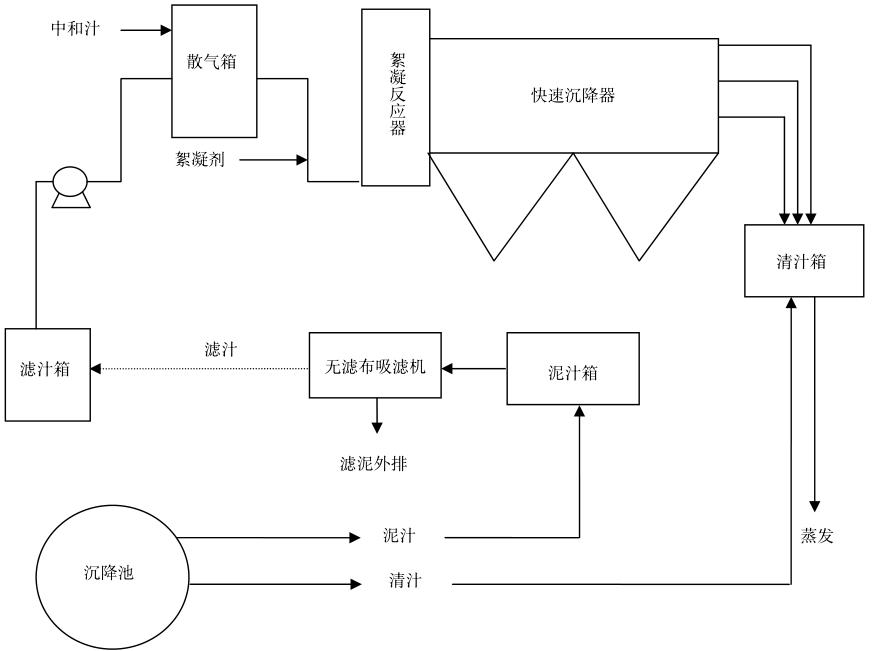

该工艺流程的特点是无滤布吸滤机的滤汁全 部进入斜波纹板沉降系统,仅需加入适量的絮凝 剂帮助沉降。另一个关键因素是沉降过程应保持 一定的温度。沉降产生的浓泥汁再回到吸滤机重 新过滤分离,而经系统处理后得到的澄清汁则与 连续沉降器出来的澄清汁汇合直接进入蒸发罐。 该系统的操作管理简单, 只需吸滤机工兼管即可。 絮凝剂的添加采用玻璃转子流量计控制,温度的 保持靠补充二次加热后的中和汁来实现,少量的 浮渣则利用小曲筛进行分离。

这套系统于 2006/07 年榨季在湾甸糖厂投 运,5个多月的生产实绩证实这套系统对产品质 量与收回的作用相当显著: 生产能力提高 100 t/d 以上,白砂糖优一级品率达到 90%以上,制糖总 收回率达到 87.77%(更正总收回率 89.51%) 。 运行过程中系统出现过短期波动, 滤汁不清, 浮渣较多,产品质量下降。查找原因发现,一是 部分絮凝剂运输受潮使活性降低,二是沉降器温 度低于 80℃。经加强管理后系统恢复正常,由此也反证了这套系统对生产的重要程度。

|

图 2 湾甸糖厂滤汁处理流程图 |

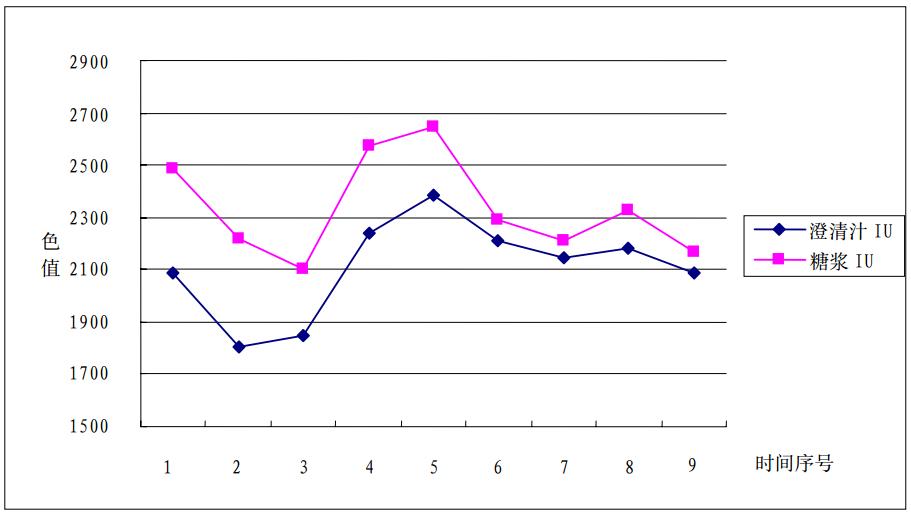

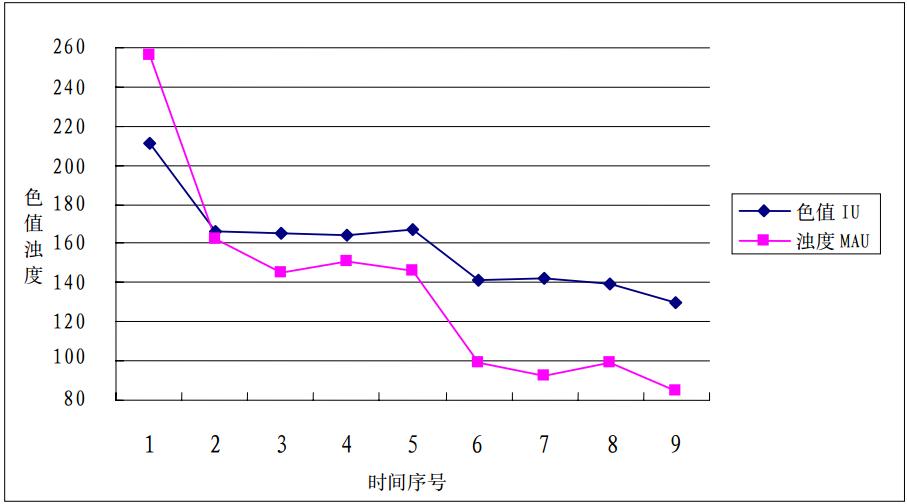

对湾甸糖厂 2005/06 年与 2006/07 年 2 个榨 季的澄清汁、混合清汁、糖浆与白砂糖的色值浊 度进行了统计(表1) ,根据数据作出折线图,可 看出糖汁与成品的质量趋势(图 3~图 6) 。

| 表 1 湾甸糖厂糖汁与成品色值、浊度每旬统计 |

|

图 3 湾甸糖厂 2005/06 年榨季糖汁色值 |

|

图 4 湾甸糖厂 2006/07 年榨季糖汁色值 |

|

图 5 湾甸糖厂 2005/06 年榨季白砂糖色值浊度 |

|

图 6 湾甸糖厂 2006/07 年榨季白砂糖色值浊度 |

与上榨季相比,2006/07 年榨季糖汁与成品 浊度基本没有变化, 但澄清汁色值下降了21.4%, 糖浆色值下降了 14%,白砂糖色值下降了 20 IU, 显然与解决了滤汁回流问题是密切相关的。

从统计表与折线图可看出产品质量的明显变 化,生产的前期和中期是稳定和良好的,明显好 于上年水平,后期由于多次雨阻停榨,使生产平 衡受到影响,产出了较多的二级品。全榨季符合 新标准的优一级品率仍达到 90%以上,比上年提 高 30%以上。

以湾甸糖厂日处理甘蔗 1200 t, 榨季 100 天, 滤汁回流中和汁箱的方式,试作成本分析:

滤汁不回流时应有泥汁量:1200×30%=360 t/d, 滤汁回流时应有泥汁量: (1200+360) ×30% =468 t/d,这部分回流的滤汁,其澄清剂用量相 当于 468 t/d 榨量的消耗,为便于分析,可视为 滤泥排出量与加进的洗水量相当。

(1)回流汁从滤泥中带走的糖分损失

设干滤泥与蔗比 1%,干滤泥转光度 7%,煮 炼收回率 90%,则:

糖分损失折白糖量=468×100×1%×7%× 90%=29.5 t。

价值=29.5×4000=118000 元

(2)石灰消耗

468×100×0.3%×250=35100 元

(3)硫磺消耗

468×100×0.1%×2000=93600 元

(4)能源消耗

设中和汁平均温度 100℃,澄清汁为 86℃,则:

总热能损失 折 汽 量= 468×100×1000× (100-86)/540=1213 t

以每吨标准煤产蒸汽 8.5 t 计, 每吨标准煤 相当于原煤 2.5 t,原煤进厂价为 150 元/t,则:

能耗价值为: 2.5×150×1213/8.5=53500 元。

以上4项合计 30 万元人民币。也就是说,当 湾甸糖厂榨季处理 12 万 t 甘蔗, 如果采用滤汁回 流工艺,将加大生产成本 30 万元。

除此之外,滤汁回流增加糖汁的停留时间, 一方面造成糖分损失,而且由于蔗糠分解等原因 会使色泽加深而影响产品质量。另一方面,滤汁 回流增加了澄清剂用量, 使蔗汁的钙盐含量升高, 加重了蒸发罐积垢而使热效率下降。

从上面的计算也可以看出,由于滤汁回流, 湾甸糖厂榨量 1200 t/d 时,沉降器的负荷已超过 1500 t/d,使进一步提高榨量受到限制,实际生 产也证实了这一点。

采用本系统的设备投资及相关费用不超过 30万元, 可与滤汁回流工艺增加的成本支出相抵。 以湾甸糖厂日榨甘蔗 1200 t, 生产时间 100 天,按滤汁回流量 30%计,新增成本为:

⑴絮凝剂费用

絮凝剂加入量按 15 ppm 对汁、絮凝剂价格为 30 元/kg 计算:

1200×100×30%×15×30=16200 元

⑵折旧费用

按 30 万元设备费、10 年平均计算折旧,年 折旧 3 万元。

以上成本共计每榨季 4.62 万元。

湾甸糖厂于 2005/06 年榨季装备了 1 台 55 m2 无滤布吸滤机,将滤汁回流到中和汁箱,对生产 造成一定的负面影响。2006/07 年榨季投运斜波 纹板沉降器使生产有显著改观,生产能力提高了 100 t/d 以上,榨季可缩短 10%,生产成本得到 有效下降,价值约在 10 多万元;优一级品率提高 30%以上,白砂糖的等级差价超过 20 万元,尤其 是 2006 年执行白砂糖新国标,质量标准上新台 阶,滤汁处理系统的作用功不可没。

斜波纹板沉降器对滤汁的处理有其独到之 处, 在十多家糖厂的应用均取得很好的生产成绩, 是一项值得推广应用的新技术。

(本篇责任编校:朱涤荃)

2007

2007