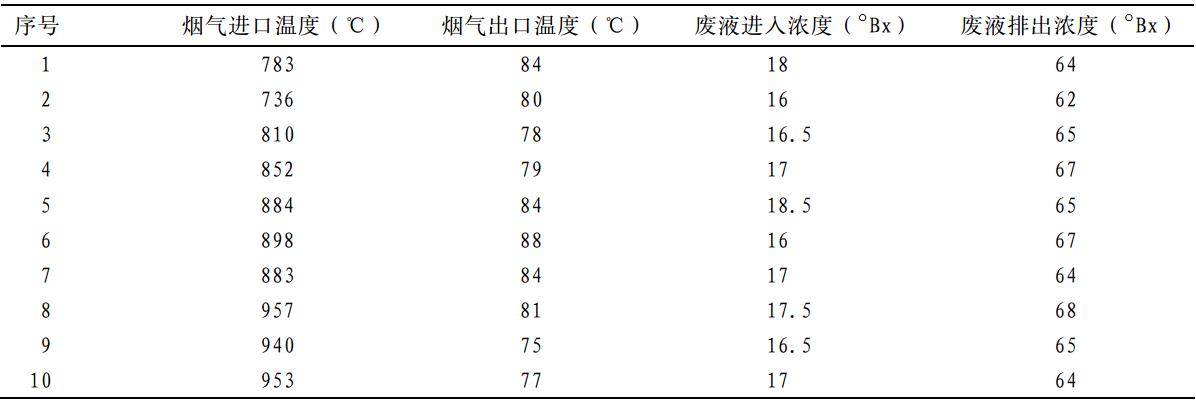

南方是我国制糖行业的重点区域,甘蔗糖产 量达到 800 多万t,制糖企业有 250 多家。制糖 副产品甘蔗糖蜜大多数用于发酵生产酒精,蒸馏 酒精后排出的废液为一种颜色深、 污染物浓度大、 生物难以降解的有机废水,表 1 为糖蜜酒精废液 的主要成分。酒精废液的污染不仅是每个糖厂酒 精厂面临的最大的难题,也是我国轻工行业最突 出的污染难题之一。据有关资料显示,1个 6000 t/d 规模的甘蔗制糖厂所附属的日产 50 t 酒精的 酒精车间,每天排出的酒精废液量有 700 t,其 污染物的总量相当于1座人口为 80 万城市每日 生活污水的污染物量,由此可见酒精废液对环境 污染的严重性。

| 表 1 糖蜜酒精废液的主要成分 |

为了实现社会的可持续发展,国家已经加大 了环境保护的力度,制定了更加严格的环境保护 法律和法规,所有的工业企业的污染物排放必须 达到国家的排放标准,否则一律关闭决不手软。 本技术酒精生产发酵选用耐高渗透酵母菌;采取 废液回用流程提高排放浓度,减少废液量;蒸馏 采用间接加热技术,进一步减少废液量;采用废 液专用燃烧技术实现废液浓缩的能量自给平衡, 达到真正意义上的废液治理要求,解决以往酒精 废液治理存在投资大、运行费用高、治理效率低 的被动局面,实现环境保护目标,达到社会、经 济和环境的可持续发展。

糖蜜酒精废液还没有1种较适用、经济、有 效、可以彻底解决污染的技术,面对这一情况, 我们做了大量的前期研究工作。1982 年与广西贵 糖集团公司共同承担了轻工业部科研项目“甘蔗 糖厂糖蜜酒精蒸馏废液的利用与治理——废液浓 缩燃烧试验” ,一直积极研究推广治理污染技术, 2002 年开展“高浓度糖蜜发酵酒精废液浓缩焚烧 技术”研究工作,提出了酒精发酵工艺和排放废 液治理相结合的技术路线,采用细胞融合法研发 改良了耐高渗、耐高酒分、抗杂菌的优良酵母菌 种和蒸馏废液回用、进行高浓度酒精发酵,使发 酵成熟醪的浓度由传统发酵的 10°Bx 浓度提高到 16°Bx,可以使酒精废液排放量减少 25%[1],加上 蒸馏采用间接加热技术(差压蒸馏) ,废液排放浓 度可提高到 20°Bx;同时开展废液烟气浓缩焚烧 技术,既可以解决传统蒸汽蒸发浓缩产生的结垢 和锅炉燃烧废液易结渣、堵灰需要经常清除的问 题,又可以取得烟气直接浓缩和废液焚烧整个系 统的能量平衡,达到浓缩焚烧不需外加热能的封 闭循环的效果。

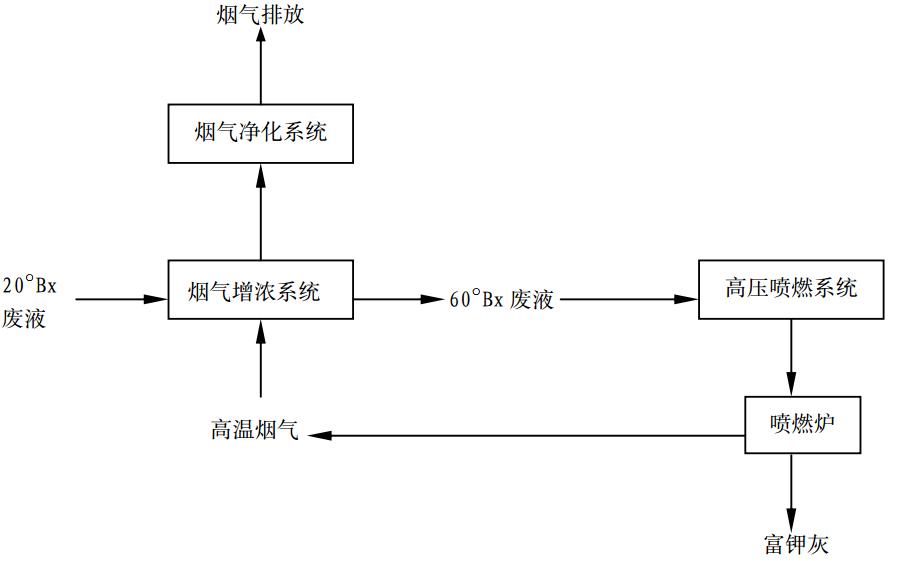

这里仅介绍废液烟气浓缩焚烧技术。

|

图 1 废液烟气浓缩焚烧工艺流程 |

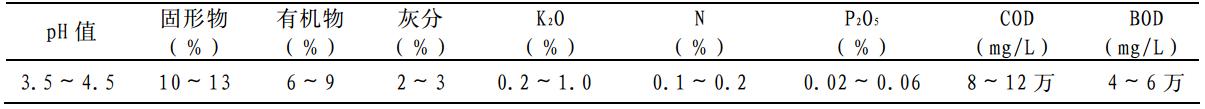

糖蜜酒精废液浓缩后成分见表 2。

| 表 2 浓缩酒精废液和煤、重油的主要成分对比 |

表 2 可见,固形物 60%的浓废液其工作低位 热值为 7000 J/kg,它和甘蔗糖厂的甘蔗渣(含 水分 45%~50%)的热值相差不大。可作为燃料 进行燃烧,而它的含硫量为 0.2%~0.3%,比一 般的煤含硫量 0.5%~3.0%低很多,是比较环保 的燃料。

以粗蒸馏塔出来的废液浓度 20°Bx、重量 1000 kg 计算,要把它浓缩为 60°Bx 浓度,需蒸 发水量为 667 kg,而浓废液重量为 333 kg,它燃 烧产生的热量为 333×7000=2.33×106 J,以蒸 发 1 kg 水需热量 2700 J 计,蒸发 667 kg 水需热 量为 667×2700=1.80×106 J,浓废液燃烧产生 的热量大于蒸发水量所需的热量近 30%。所以从 20°Bx 废液出发,利用浓废液焚烧产生的热量可 以把 20°Bx 废液浓缩成 60°Bx 的浓废液,而浓缩 焚烧整个过程达到热量的自给平衡。

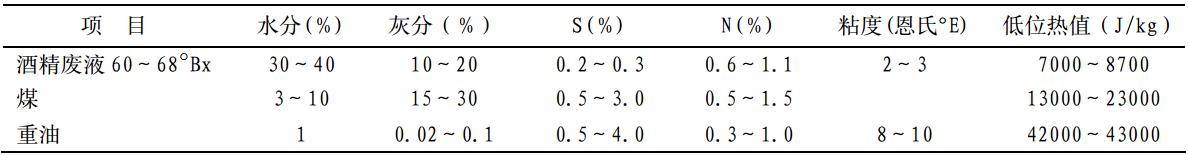

废液焚烧产生高温烟气通过增浓器对废液进 行浓缩,表 3 为增浓器增浓效果。

| 表 3 增浓器的增浓效果 |

表 3 中,进入增浓器的烟气温度为 760~950 ℃, 与废液进行传热传质后温度下降到75~88℃, 废液浓度由 16~18°Bx 浓缩为 62~68°Bx。

在传统蒸发罐浓缩液体时,由于液体含有其 它杂质和蒸发过程局部干化使蒸发罐传热管形成 结垢,对蒸发浓缩造成很大影响,用蒸发罐浓缩 废液时影响更为严重。在增浓器中,废液与烟气 直接接触,烟气不断移动,而废液也在移动,不 断形成新的传热传质界面,在对流过程中,烟气 不断地把热量传给不断更新界面的废液,废液吸 收热量后,沸腾蒸发水分,把水从废液的液相传 给了烟气的气相,废液流动速度很快,更新界面 也更频繁,更利于传热传质,传热系数非常高, 且大大降低结垢产生的几率,解决了蒸发浓缩产 生结垢的难题。

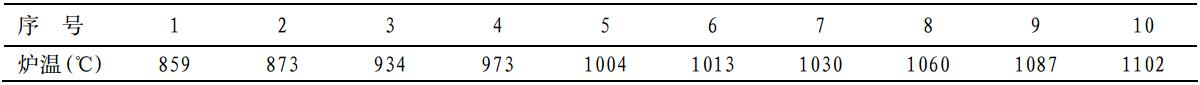

喷燃炉用浓度为 63~68°Bx 的废液作燃料, 用高压泵喷入焚烧炉完全燃烧,不外加其它燃料 就可以正常运行,炉温稳定保持在 850~1100℃, 提供高温烟气作废液增浓使用。表 4 为喷燃炉燃 烧温度。

| 表 4 喷燃炉燃烧温度 |

传统蒸汽锅炉存在水冷壁管结焦的问题,如直接用浓缩废液作燃料,结焦问题更加严重。这 是因为水冷壁管暴露在炉膛中,炉膛凹凸不平, 为废液、飞灰的粘附沉积提供了较好的条件,很 容易在炉膛产生结焦,而清理结焦的劳动强度非 常大。同时,因酒精废液含有较多的钾、钠,在 燃烧过程中变成氧化钾、氧化钠,它们的熔点低, 在高温炉中会挥发,很容易粘附在水冷壁管、过 热管等处生成一层覆盖物,其传热性能很差, 影响 到水冷壁管的传热,必须经常清理结渣积灰, 而结 渣积灰有腐蚀性,运行 1~2 年后必须更换钢管。

全废液喷燃炉内没有水冷壁管等吸收热量的 装置,炉内都是用耐火砖砌成,内壁光滑,不结 渣积灰,不需要经常清理壁上积灰,也没有像沸 腾炉底部的风帽和布风板的损坏需要经常更换的 问题。

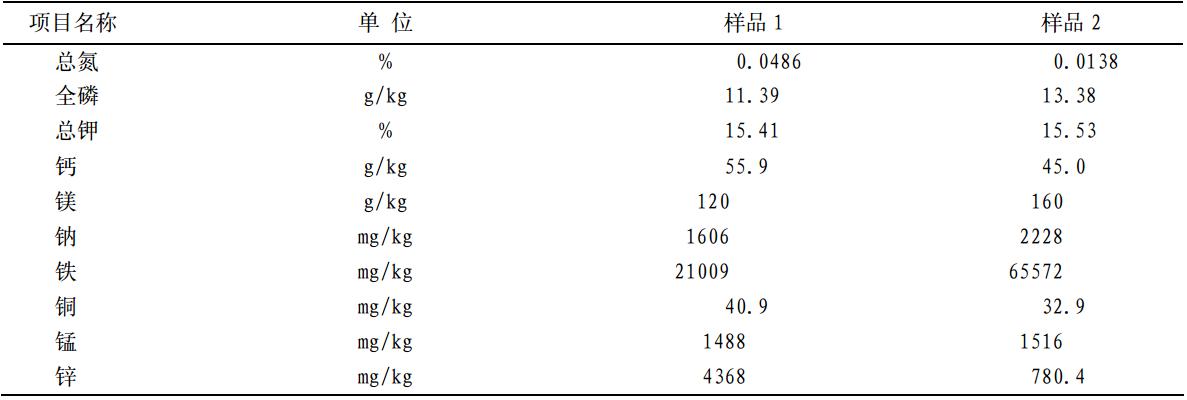

全废液喷燃炉能满足燃烧废液的要求,燃烧 充分,提供高温烟气供废液浓缩使用,操作维护 简单、劳动强度大大降低。浓废液在喷燃炉燃烧后的炉灰是一种很好的肥料,含钾量为 15%,其 成分见表 5。

| 表 5 糖蜜酒精废液焚烧产生的炉灰成分 |

生产 1 t 酒精所产生的 13 t 废液经焚烧后可 获得炉灰 350 kg,其含钾量为 15%,以每千克炉 灰 0.5 元(市场上含钾 52%的钾肥价格为 1900 元/t)计算,一个日产 50 t、生产期 300 天的酒 精厂,可获得的经济效益为 260 万元。

(1)本技术克服了以往只单纯考虑废液治理 的缺陷,从产生废液源头着手减少废液量和提高 废液浓度,探索出将酒精发酵工艺与废液治理工 艺有机结合的全新的酒精废液治理方法。

(2)高浓度糖蜜发酵酒精废液浓缩焚烧技术 投资少,占地少,流程短、操作简单易行、运行 费用低。它兼顾了社会效益和经济效益,做到了 治理与利用相结合的目的,彻底解决了糖蜜酒精 废液造成的污染,适应了目前治理酒精废液的需 要。

(3)高浓度糖蜜发酵酒精废液浓缩焚烧技术, 达到了浓缩和焚烧热能自给平衡,大大减少了运 行费用。提出烟气蒸发浓缩概念,没有固定热交 换界面,利用高温烟气与废液直接传热和传质, 传热系数非常高,解决了蒸发浓缩产生结垢的难 题。喷燃炉单独燃烧酒精废液,解决了结焦问题, 提高了热效率并大大减轻了劳动强度,适应一般 技术水平的操作。

2007

2007

1)

1)