节能与环保是当前我国经济活动的主要工 作, 制糖工业是能耗大的工业, 国家 “十一五” 发 展规划目标要求甘蔗糖标煤耗低于 5%蔗,甜菜 糖标煤耗低于 6%菜[1]。据统计,2005/06 年生产 期全国甘蔗制糖工业平均耗标煤率为 6.23%蔗, 最高耗标煤率超过 9.23%蔗,最低耗标煤率为 4.22%蔗,吨蔗耗电量为 31.85 kW·h[2]。我国甘 蔗糖厂标煤耗历史最低水平是 3.89%蔗[3],由珠 江糖厂于 1984/85 年榨季实现。国外先进的甜菜 糖厂标煤耗已降到甜菜量的 1%~3%[4]。不难看 出,我国制糖工业节能平均水平和国内外先进水 平有很大差距。如何进一步加强能源管理,开发 节能技术,做好节能工作,完成国家“十一五” 发展规划目标, 将糖厂标煤耗降至世界先进水平, 是制糖工业各方应十分关注的课题。甘蔗糖厂节 能是一个综合性问题,关系到工厂的工艺与工艺 控制、设备和企业管理等各方面,广东甘蔗糖厂 在这些方面有很多成功经验和实践,本文结合广 东糖厂节能经验对节能问题进行分析研究。

甘蔗糖厂是以甘蔗为原料生产成品糖的工 厂, 在加工生产过程中要耗用大量的热能和电能。 目前糖厂都自备有热电站,采用热电联产循环, 即从锅炉出来的蒸汽先进入发电汽轮机做功发电 向制糖加工设备提供电能,然后,从汽轮机排出 (或中间抽出)的蒸汽(乏汽)供给制糖工艺过 程使用。 糖厂节能任务就是提高能源的利用效率, 减少制糖过程中的各种能量损失,从而降低生产 单位成品糖所消耗的电能和热能(或蒸汽) 。

从能量平衡的角度看,甘蔗糖厂是一个能量 平衡系统,输入系统的能量是动力车间燃料燃烧 放出的热量 Q1 和外电网输入的电能 W1,在制糖 生产加工中有效利用能量 Q2、糖厂热力装置向外 电网输出的电能 W2 和制糖过程中产生的各种能 量损失 Q3 之和应与前述输入能量相等,即 Q1+ W1=Q2+W2+Q3。糖厂节能水平可用系统的能量 有效利用率 K 来衡量,K 可用 2 种方法来计算, 其一是将有效利用的能量和向外输出电量之和与 总输入能量相比,即 K=(Q2+W2)/(Q1+W1) ; 其二是将输入能量减去各种能量损失后和输入能 量相比,即 K=(Q1+W1-Q3)/(Q1+W1) 。显然, 系统的能量有效利用率 K 越高,糖厂越节能。提 高 K 的措施就是糖厂的节能措施。K 的第1种计 算方法便于对糖厂的节能情况进行评价和比较。 在制糖生产加工中有效利用能量 Q2 包括制糖过 程中被有效利用的热能和电能,是目前常用吨甘 蔗消耗蒸汽的热量和电能中被有效利用的那部 分,并不是其全部,目前尚难准确计算出。从 K的第 2 种计算方法可以看出,要提高能量有效利 用率 K,就必须减少甘蔗糖厂系统内的各种能量 损失。当能量损失为零时,可认为能量有效利用 率 K 为 100%,这是糖厂的节能极限。甘蔗糖厂 的能量损失主要有热电站的热损失(主要是锅炉 排烟损失) ,制糖过程中产生的各种余热损失:① 排向环境的二次蒸汽余热,从管道和设备泄漏出 的蒸汽带走的热量;②排向环境的各种热水的余 热;③管道和设备的散热损失以及各种机械设备 驱动装置在能量转换和传递过程产生的能量损 失,特别是电机将电能转变成机械能的损失。在 这些能量损失中余热损失是最主要的损失,是糖 厂节能的主要矛盾。

降低糖厂能耗的关键是提高热电站的热经济 性,减少制糖过程中热量向环境排放所产生的余 热损失和节约用电。

制糖过程中热量向环境排放的主要原因:① 热电站产生的蒸汽和制糖用汽不平衡, 供大于求, 蒸汽放空排入大汽;②制糖过程产生的二次蒸汽 和汽凝水温度低,量大,没有进行再利用而直接 排入环境;③管道、设备保温和维护不好,出现 跑、冒、滴和散热损失。

从节能角度看,热力方案最理想的情况是做 到热量零排放,即无汽轮机乏汽或汁汽排放,无 热水排放。在目前技术条件下,做到这一水平尚 有较大困难,但这是一个努力方向。现在要做的 工作是制定合理的热力方案,配置设备、调节工 艺,将蒸汽和热水余热排放降到最低。热力方案 的核心是蒸发系统,有糖厂的“第二锅炉”之称, 蒸发系统对糖厂余热排放量起决定性作用。广东 省节能先进单位珠江糖厂通过调节蒸发方案将蒸 发系统末效排入冷凝器的汁汽量从 10.68%对蔗 降至 1.09%对蔗。 蒸发系统的余热损失减少近 10 倍,相对应,标煤耗也从 14.17%对蔗下降至 4% 对蔗[5]。从节能的角度来衡量,先进的蒸发方案 最重要标志是末效蒸发罐排入冷凝器的汁汽量、 热量和各效汽凝水的余热回收量。如果一个蒸发 系统没有汁汽排人冷凝器,各汽凝水的余热全部 回收,蒸发系统热利用效率就达到最高。它所消 耗的热量只是设备和管路的散热损失[6],如果把 保温工作做好,蒸发系统就几乎是不耗热能了。 在这种理想的蒸发系统中,进入系统的蒸汽总热 量很接近从该系统往外抽出汁汽的总热量,提供 给蒸发系统的热能蒸发水分所产生的汁汽,全部 被其它用热的工艺过程(如加热器、煮糖罐等)用 完而没有剩余。

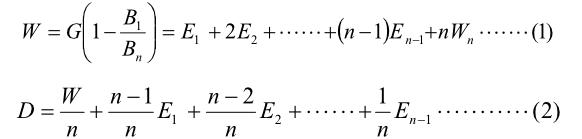

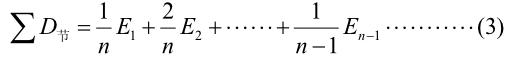

蒸发系统的加热蒸汽消耗量和抽汁汽节约蒸 汽量取决于总蒸发水量、抽汁汽量、排入冷凝器 的汁汽量。设:

G—清汁对蔗比 %

W—总蒸发量对蔗比 %

B1—入罐清汁浓度 °Bx

Bn—入罐清汁浓度 °Bx

D —第一效蒸发罐耗蒸汽量对蔗比 %

E1、E2、E3. . . . En-1—自I、II、III、. . . n-1 效蒸发罐抽汁汽量对蔗比 %

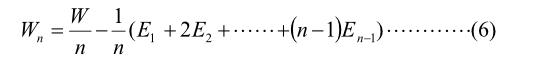

Wn—排入冷凝器的汁汽量对蔗比 %

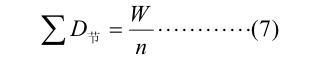

∑D节—抽汁汽总节汽对蔗比 %

末效汁汽排入冷凝器,其余各效抽汁汽时,糖厂的总节约蒸汽量为:

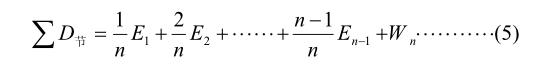

末效汁汽不排入冷凝器, 用于其它加热过程,其余各效抽汁汽时,糖厂的总节约蒸汽量为:

由式(1)可得:

将式(6)代入式(5) ,得

根据上面关系,对 2 种生产情况进行分析:

(1)末效汁汽排入冷凝器。从式(1) 、 (6)可 以看出总蒸发水量(由清汁和糖浆浓度确定)一 定时,效数越多,抽汁汽越多,越往后效抽,末 效汁汽将会越少,即排入冷凝器的蒸汽余热会越 少,越节能。另从式(2)和(3)可以看出,这时 蒸发系统因抽汁汽增加的加热蒸汽量也会较少, 全厂节约的蒸汽会比较多。总得来说,全厂节能 水平会提高。

(2)末效汁汽不排入冷凝器, 用于其它加热过 程。如果汽凝水余热全部回收并保温工作做好, 这时可认为蒸发系统本身是不耗热能的。 从式 (7) 可知这时抽汁汽节约蒸汽与抽汁位置无关,只和 效数有关。通过观察式(2)和(7)可以知道当 末效汁汽被有效利用、蒸发水量一定时,蒸发系 统效数减少会使因抽汁汽节约的蒸汽增加,需要 注意是这里的增加是建立在蒸发系统耗汽增加的 条件下发生的。也就是说,蒸发系统效数增加, 蒸发系统耗汽减少, 因抽汁汽节约的蒸汽也减少; 反之亦然,蒸发系统效数减少,蒸发系统耗汽增 加,因抽汁汽节约的蒸汽也增加。因此,当末效 汁汽被利用时,蒸发系统效数确定依据是汁汽能 被全部利用并且汁汽的温度和量能最大限度满足 其它加热工序(如煮糖、加热等)对热源的要求, 尽量做到少用锅炉的减压生蒸汽和汽轮机的乏 汽。

以上分析说明蒸发方案合理制定决定糖厂节 能水平。蒸发方案制定除了要节能,实施时还应 和糖厂热电站的配置、制糖的生产工艺相适应, 才能收到良好效果。此外,糖厂在实施全厂热力 方案时还应注意以下几个问题:

(1)I效蒸发罐要保持较高而且稳定的温度, 以保证II、 III效的汁汽温度足够高而可抽用于煮 糖。一般I效蒸发罐汽鼓温度可略高于 130℃。

(2)清汁要沸点入料。

(3)节能的蒸发方案一般各效蒸发量是从前 往后下降的,而且煮糖大量抽II效汁汽,故I效、 II效的蒸发量比后面效数的蒸发量大很多。 因此, 糖厂蒸发系统前 3 个罐加热面积应加大,以便生 产轮洗。为了减少传热面的积垢对传热的影响, 应加强传热面的清垢,保持传热面清洁。

(4)要有良好的汽凝水排放和回收系统。 蒸发 罐、煮糖罐和加热器的汽凝水必须及时排出,才 能保证设备的传热性能良好。 汽凝水的温度很高, 将汽凝水逐级降温自蒸发, 充分回收其自蒸发汽, 有相当大的节能效果并可明显降低热水的余热损 失。各级汽凝水自蒸发产生的蒸汽在各效蒸发罐 中可蒸发水量 8%~10%,相当于节约新蒸汽 2% 左右[7]。目前使用的等压排水系统可以满足汽凝 水排放要求并能大量回收热汽凝水的余热。汽凝 水回收使用要坚持含糖合格返锅炉,不合格的到 热水箱供工艺用。降低汽凝水含糖可通过在蒸发 罐采用波纹网板捕汁器来实现。

(5)管道、阀门的配置要适合低压汁汽,其口 径要足够以减小输送阻力和保证输送能力。

广东省甘蔗糖厂近几十年在科学合理制定和 实施热力方案做了很多研究与实践,其中较先进 和具有代表性的蒸发热力方案有珠江糖厂热力方 案、江门甘化厂热力方案。

(1)珠江糖厂热力方案

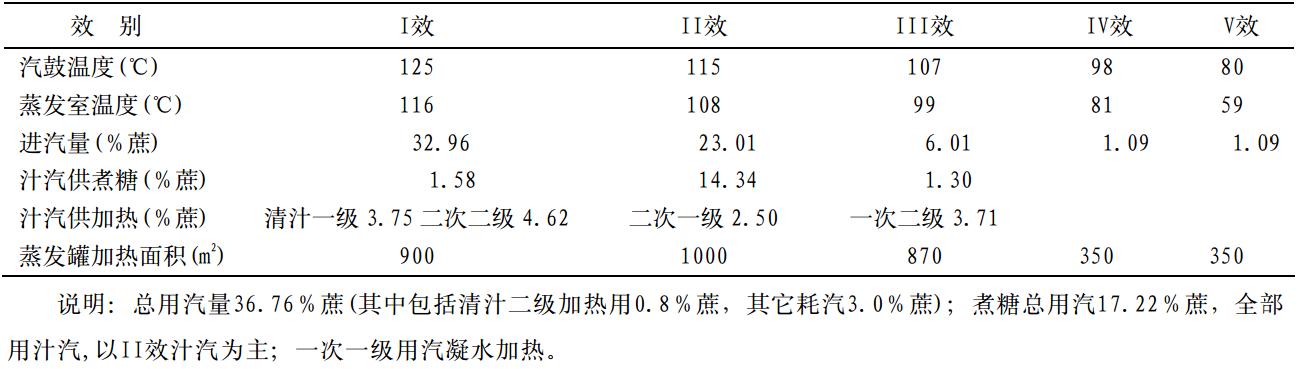

珠江糖厂是国内甘蔗糖厂中节能工作做得较好的糖厂,生产工艺为亚硫酸法,日榨量约1800t。 1986 年以后,制糖标煤为 4.07%蔗;制糖耗汽为 38.73%蔗,蒸发耗汽为 32.96%蔗。蒸发系统是 五效,末效为高真空。 为了保证提供大量的II效汁 汽煮糖,有意识使II效加热面积偏大,蒸发系统 的条件和设备并不特殊,与国内多数甘蔗糖厂相 近。蒸发系统主要参数见表 1[5]。珠江糖厂节能效 果好主要是由于认真压缩各种工艺用水(压榨渗 透水,过滤洗水,煮糖用水和分蜜洗水等),确保 蒸发罐通洗干净,将糖浆浓度提高到 68~72°Bx, 大量抽用汁汽煮糖,减少进入冷凝器的汁汽量, 煮糖不用生、废汽,以用II效汁汽为主,并用一 些III效汽(在煮甲糖膏的前期), 只在煮丙糖膏后 期用少量I效汽,一次一级用汽凝水加热,并且通 过严格的管理得到落实。

| 表 1 珠江糖厂蒸发方案主要参数 |

(2)江门甘化厂热力方案

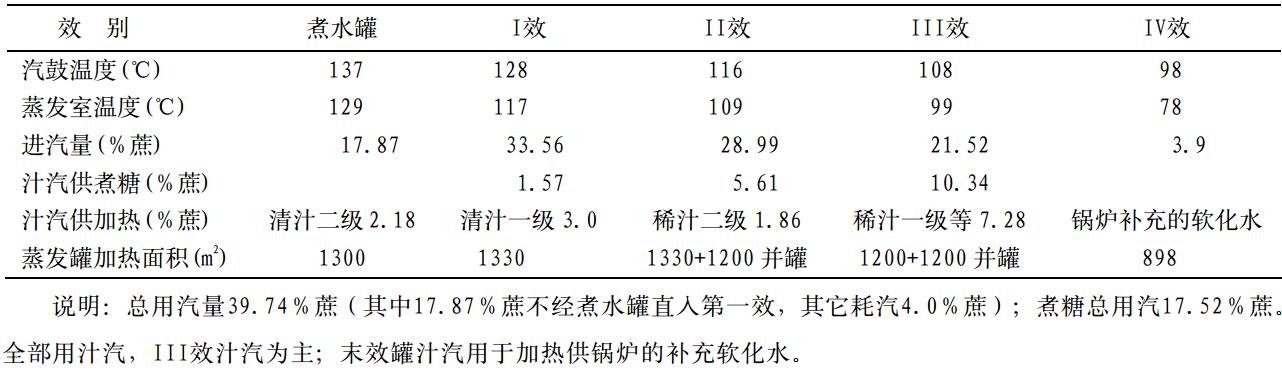

江门甘化厂的节能工作一直做得很好,能耗 长期在国内甘蔗糖厂中是最低之一。生产工艺采 用碳酸法,原设计日榨量 3000 t。以后扩建平衡 到约 5000 t。采用四效蒸发系统,末效为低真空, 为了解决优质锅炉给水问题,配有煮水罐,蒸发 罐的II和III效均用 2 个罐并联。 末效糖浆浓度较 高,超过 65 °Bx。各效汁汽温度高。煮糖罐都使 用机械搅拌,能使用较低压力的蒸汽,煮糖集中 抽用III效汁汽,只用较少的II效和I效汁汽。为 了减少末效罐汁汽排入冷凝器带来的汁汽余热损 失, 将末效罐汁汽用于加热供锅炉的补充软化水。 江门甘化厂在上世纪 90 年代所用热力方案的主 要参数见表 2[8]。 江门甘化厂节能效果好主要是由 于糖浆浓度控制较高, II和III效均用 2 个罐并联 加大传热面积,使传热温差减小,各效汁汽温度 较高,能全部被抽用于其他工艺过程加热,没有 汁汽排入冷凝器。

| 表 2 江门甘化厂蒸发方案主要参数 |

工艺过程的汽耗直接影响到糖厂汁汽(二次 蒸汽)和汽凝水向环境的排放量,从而影响由此 带来的余热损失。因此,降低工艺过程的汽耗是 糖厂节能的一项重要工作。

糖厂工艺过程的汽耗主要包括澄清工段的加 热汽耗、蒸发工段汽耗、煮糖工段各种糖膏煮制 的汽耗及其它汽耗(分蜜汽耗、煮糖物料加热及 煮罐汽耗等) 。蒸发工段汽耗已在前讨论,这里重 点讨论余下几项。

糖汁在生产过程中要进行多次分级加热,糖 汁加热过程有效利用的热量是将糖汁从环境温度 加热到I效蒸发罐沸点。通过计算,可知道糖汁加 热的理论总汽耗约为 16.3%蔗[4]。实际上,糖厂 糖汁加热的汽耗比这个数大得多,一般为 20%~ 22%蔗[4]。实际消耗蒸汽量比有效利用蒸汽量多 3.7%~5.7%蔗,多出的这部分蒸汽的热量就是 损失的热量。引起加热过程热损失的原因有:

(1)澄清过程要求温度高,停留时间长,散失 于周围的热量多,温度损失大。亚硫酸法糖厂澄 清过程的温度损失有: 混合汁中和的温度损失3~ 5℃,中和汁沉淀过程的温度损失 15~18℃[4]。这 些温度损失有些是工艺条件所引起的,如蔗汁中 和、 中和汁在沉淀过程必须要有一定停留时间等。 但有一些则是由于人为的因素所造成的,例如有 的厂设置 2 个曲筛,清汁进行 2 次过滤, 造成清汁 温度明显下降。要降低温度损失,只能通过改革 工艺过程,采用低温、流程短的新工艺和加强管 理来实现。近年来,广东的制糖工作者致力开发 和应用低温澄清工艺,有些已收到良好成效。

(2)蔗汁加热次数多, 汁汽管和加热设备的散 热造成损失。要减少这些散热损失,主要是做好 汁汽管路和加热设备的保温工作,特别是高温的 设备和管路。

(3)加热蒸汽汽凝水余热没有充分回收利用 造成热损失。

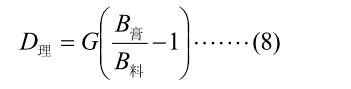

联系前面对蒸发方案的讨论,可知煮糖过程是从两方面影响糖厂总耗汽量和总热损失。一是 煮糖的总耗汽量;二是用汽的参数,即乏汽、I 效汁汽、II效汁汽以及它们的耗用量。这两方面 的问题除直接影响总耗汽量及其引起的热损失, 即煮糖汁汽和加热蒸汽汽凝水的余热损失外,还 影响蒸发系统中汁汽抽取的分配,从而影响蒸发 耗汽和末效排入冷凝器的汁汽量并由此带来的热 损失。可见煮糖过程对糖厂总耗汽和热损失影响 之大,是决定糖厂节能水平高低的关键因素。煮 糖过程直接产生的热损失主要是煮糖产生的汁汽 和加热蒸汽形成的汽凝水的余热,其次是散热损 失。余热损失大小取决于汽耗和汁汽与热水的热 焓,降低汽耗是降低热损失的关键。煮糖的理论 耗汽量为:

如煮糖过程不加入洗水, 糖厂采用三系煮糖, 糖浆浓度为 65°Bx,通过计算可知煮糖的总汽耗约 为 16%蔗[4]。目前,我国糖厂煮糖耗汽较好水平 的已接近此理论计算值,平均水平为 24%蔗,最 高的达 28%蔗, 国外先进水平为 11%~13%蔗[4]。 总的来说,我国煮糖耗汽仍较高,和国内外先进 水平有较大差距,从式(8)可知,煮糖耗汽高的 主要原因是糖浆浓度太稀,回煮物料量大、煮水 量多和煮糖周期长等。煮糖耗汽高就意味着煮糖 汁汽多、汽凝水多,糖厂一般没有回收汁汽的热 量和只部分回收热水,这就造成大量热损失。如 果这些余热得到有效利用,糖厂的能源消耗将会 明显降低。

由煮糖间接决定的蒸发系统热损失比较难直 接计算出,但从前面的讨论可看出在煮糖耗汽中 所用的汁汽所占比例越大,所用汁汽压力级别越 低,蒸发系统的热损失将会越小。

由此可见,要降低煮糖引起的余热损失关键是 要降低煮糖耗汽,并尽可能抽用低温汁汽煮糖。广 东甘蔗糖厂降低煮糖工段汽耗采用的措施主要有:

(1)提高糖浆浓度;

(2)加强制炼工艺管理,减少物料的回煮量;

(3)煮糖过程整理晶粒时,不用水而用糖浆、稀蜜或清汁;

(4)加强助晶管理, 提高结晶率, 减少回煮量;

(5)采用带机械搅拌器的煮糖罐, 煮糖过程采 用低液面操作,实现缩短煮糖时间,抽用低温汁 汽煮糖的目的。

节能水平高的糖厂在总结节能经验时都指 出,为了搞好节能糖浆浓度要高于 65 °Bx,高的可达到 72°Bx[5],国外糖厂已将糖浆浓度提高到 70~72°Bx。 糖浆浓度高表明糖厂用多效蒸发蒸发 水分,而不是用煮糖罐进行单效水分蒸发,其节 能效果显而易见。煮糖过程要严格控制煮水量, 因为煮糖过程所有加入的水分都用同样多的蒸汽 将其蒸发出来。此外,糖厂还应合理选择煮糖设 备,实现低液面操作,抽用II效汁汽煮糖。

工艺过程的其它汽耗是指除去蒸发系统抽用 于糖汁加热及煮糖的汁汽以外,其余的所有补充 用汽,如分蜜用的减压生汽,各种煮糖原料加热, 洗滤布所用的减压生汽或汽轮机乏汽,管路漏损 的生汽或废汽以及加热、煮糖的补充用汽等。这 部分汽耗可通过合理制定热力方案、加强工艺管 理,做好保温工作将其降低,一般在 5%蔗左右。

制糖过程的各个工序都不同程度地加水,而 最后又要用蒸发的方法把水分除去使糖液过饱和 达到蔗糖结晶的目的。一般工艺过程加入多少水 制糖过程就要用多少蒸汽将其蒸发出来,所产生 的二次蒸汽如没有利用, 就会引起大量余热损失。 因此, 必须要在保证达到工艺技术指标的基础上, 尽可能地减少工艺过程的加入水量,这也是糖厂 节能的重要措施。广东糖厂的做法有:①采用回 流饱和渗透,将压榨渗透水量从过去的 25%蔗~ 30%蔗减少到 14%蔗~18%蔗[4];②控制澄清剂 稀释的水量,保证石灰乳浓度在 8°Be,以减少中 和汁量;③尽量减少过滤机的用水量;④减少煮 糖过程的用水量;⑤降低分蜜的用水量;⑥丙糖 回溶常用清汁代替水。

糖厂制糖过程所消耗的蒸汽和电一般都由自 备热电站提供。制糖耗汽相同时,热电站动力装 置的热效率将决定糖厂的煤耗高低,热效高煤耗 就低。此外,热电站动力装置也影响到糖厂的汽 —电平衡,间接地对制糖耗汽产生一定影响。因 此,糖厂合理配置动力装置对节能有重要意义。 目前,糖厂热电站的动力装置一般都采用热电联 产循环,即从锅炉出来的蒸汽先进入汽轮发电机 做功发电,然后从汽轮机排出(或中间抽出)的 蒸汽(乏汽)供给制糖工艺过程使用。影响热电 联产循环的热经济性和节能效果的主要因素是:

(1)锅炉的燃料燃烧放出的热量有多少被循 环工质水蒸汽吸收,即锅炉的效率,锅炉效率越 高,循环越节能。

(2)蒸汽从锅炉得到的能量有多少转变为功, 即循环工质蒸汽的可逆循环的热效率,可逆循环的 热效率越高,1kg 蒸汽作的功就越多,循环越节能。

(3)供给制糖用的乏汽的热量有多少被有效 利用。 如何提高这方面利用率, 已在前面作了讨论。

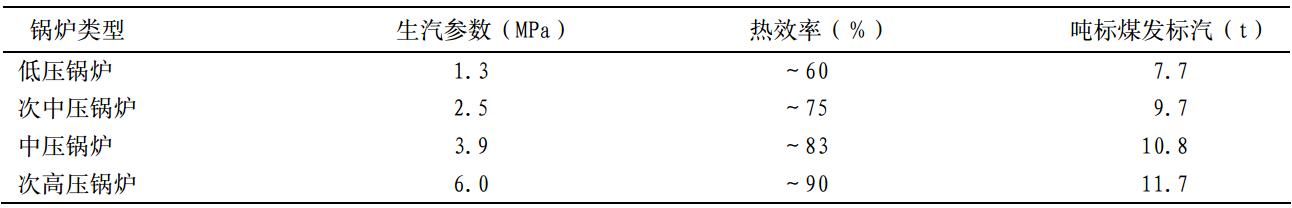

高参数锅炉具有炉膛温度高,燃烧时间长, 传 热面积大的优势,从传热学知道,其传热效果和燃 烧效果均要比低参数锅炉好,具体表现就是锅炉 热效率高,产相同蒸汽,耗标煤少,如表 3 所示[9]。

另从热力学知道,蒸汽参数对热电联产的可逆循环的热效率的影响是:

(1)提高蒸汽初压力和初温度可以提高循环的热效率;

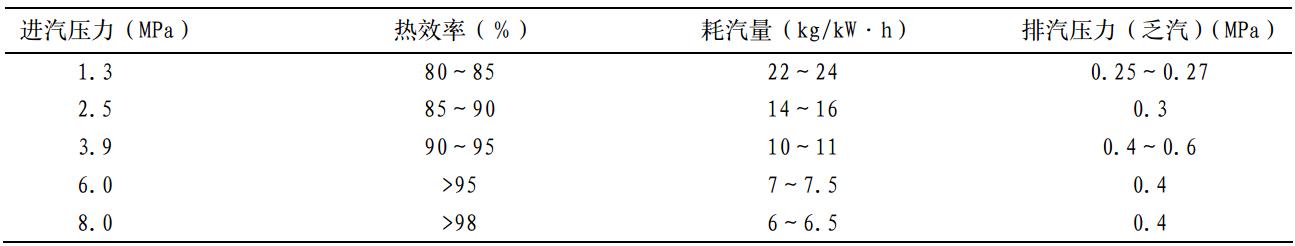

(2)降低汽轮机的背压(即乏汽)压力可提高 循环的热效率。在糖厂乏汽压力是受制糖加热工 艺要求制约。在制糖过程采用较低压蒸汽用于加 热对提高循环的热效率是有利的,因此,蒸发系 统采用煮水罐从节能角度看并不是一个好的选 择。表 4 列出蒸汽参数对汽轮发电机热效率及发 电量的影响[9]。

| 表 3 不同锅炉的热效率及发汽量 |

| 表 4 汽轮发电机的热效率及发电耗汽量和排汽压力 |

以上分析可以看出,采用高参数热力装置是糖厂节能的方向。 广东省糖厂在上世纪 70~90 年 代能耗下降较快,全省糖厂平均标煤耗从 70 年代 中期的 7.8%蔗, 下降到 80 年代中期的 6.5%蔗, 90 年代初进一步下降至 5.79%蔗,比其他省份同 期水平低很多。其中一个重要原因是重视对旧有 低参数热电站的改造,有关部门明确要求新建、 扩 建的糖厂不再选用次中压参数热电站而采用中压 参数热电站。

糖厂汽电供求在生产过程中要平衡,以提高 热能的利用效率。若工艺用汽量大于汽轮发电机 排出的废汽量,则需用减压生蒸汽来补充。若工 艺用汽减少,少于汽轮机排出的废汽时就造成废 汽放空,热能浪费。在这种情况下,采用较高参 数的汽轮机就很有意义,因其耗汽率低,废汽量 较少且温度较高,这些都为降低糖厂汽耗,实现 热电平衡创造了条件。

加强锅炉的技术管理,对现有锅炉进行必要 的技术改造,是提高锅炉热效率的主要途径。提 高锅炉的热效率就是要减少锅炉排烟损失、化学 和机械不完全燃烧损失。 可采用措施有:①控制合 理煤粉细度;②利用烟道气进行蔗渣干燥, 降低蔗 渣水分。据计算,蔗渣水分从 54%干燥至 40%, 炉膛传热效率可提高约 8%,并能明显降低排烟 温度[4];③控制好炉膛过量空气系数,减少漏风; ④提高入炉水质和水温;⑤保持水冷壁和尾部受 热面传热面的内外壁清洁; ⑥保证炉膛结构合理, 有足够的高度,以保证燃料的燃烧时间,蔗渣燃 烧的火焰长度最好在 9 m 以上。

糖厂的能耗包括热能和电能,无论是节约热 能还是节约电能,都能达到降低能耗的目的。节 约电能不但本身就是节能, 直接降低糖厂的能耗, 而且也为糖厂的工艺用汽进一步下降提供条件。 对于糖厂的热电联产热力装置来说,发电量决定 乏汽量多少,糖厂如与外电网无并网, 制糖加工过 程耗电越多,热力装置发电量就要更多,乏汽量 也就更多,这些乏汽制糖加工用不完就会放空造 成能源损失,这时,即使工艺汽耗下降了,但全 厂的汽耗仍不能下降,达不到节能的目的。因此, 当制糖工艺采用了较先进的蒸发方案,节汽效果 较好时,节约电能就显得非常重要。通过计算,糖 厂采用中压 (3.9 MPa) 热电站, 电耗为 30 kW· h/t 蔗 时 糖 厂的 废 汽 量为 33% 蔗; 采 用 次中压 (2.5MPa)热电站,电耗同为 30kW·h/t 蔗,糖厂的 废汽量会更高,达 42%蔗[4]。据统计,2005/06 年 生产期全国甘蔗制糖工业电耗为26.9~30 kW· h/t 蔗[2]。 由此可见, 糖厂只有搞好节电,进一步节约耗汽才有现实意 义。下面就广东糖厂降低电耗的措施进行介绍。

预处理和压榨是糖厂耗电最大的工段。生产 中要正确处理好能耗、设备损耗和蔗糖提汁收回 的关系。采用高油压和高线速的操作方法,一般 会产生严重的重吸现象和设备损失,广东糖厂已 不再使用。现在广东糖厂已普遍将压榨机顶辊压 力 对 辊 子 截 面 积 的 比 例 降 低 到 1.6 ~ 2.2 MPa(160~220 t/m2),并采用厚层慢速,这种操作 方式既降低能耗,又保持较高的收回率。

避免“大马拉小车”现象,使电机的负载率在75%以上[10],对较大功率电动机采用变频控制。

给压榨机、磨煤机和引风机等大容量电动机配备电容补偿器,提高功率因素,减少无功损耗。

选用新型、高效的泵和风机代替老式、低效的输送设备。

所有节能技术和措施都要通过人去实施,因 此,生产管理对节能极为重要。制糖工业的各级 管理部门、 糖厂的各岗位只有认真重视节能工作, 制订先进可行的节能措施并贯彻落实,节能才能 收到良好效果。现将广东糖厂节能管理经验归纳 如下。

上世纪 70 年代开始, 广东省各级经济领导机 关、制糖主管部门、科研部门和高校对糖厂节能 工作一直给予重视,领导同志在有关会议上不断 强调节能政策和法规,介绍节能先进经验和节能 形势。同时,组织行内专家对节能问题进行技术 攻关,每年都组织召开榨季生产总结会和制糖学 会年会,对榨季生产工作进行总结,宣传推广节 能先进经验,督促后进厂赶先进厂。

各市、区制糖主管部门有专人或兼职管理节 能工作,糖厂设有节能领导小组或指定专人管理 节能工作。

这些组织和宣传为糖厂节能工作建立了良好 的节能降耗的工作环境。

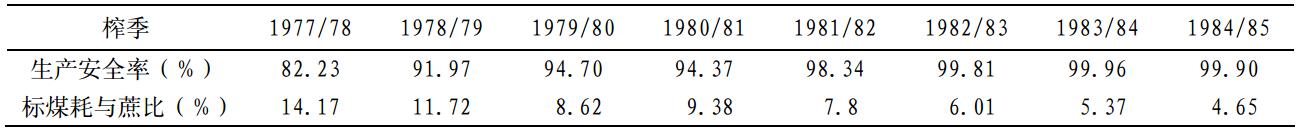

广东糖厂多年来生产经验证明,节能工作的 好坏,安全生产是关键,均衡生产是条件。制糖 生产是连续性生产, 安全运行才能减低能源消耗, 任何影响停榨或榨量大幅波动的事故都会使热电 站动力装置偏离最佳运行状态,使蒸发、煮糖、 加热的传热不正常,蒸发系统抽汁汽不正常,致 使蒸汽大量放空,引起热损失。表 5 为珠江糖厂 生产安全率与标煤耗的关系[11]。

| 表 5 珠江糖厂生产安全率与标煤耗的关系 |

糖厂应建立健全热工一、二次仪表和流量计 等计量测试仪表并达到国家计量定级水平。通过 仪表测试可了解过程及设备的热效果,以便针对 低效的过程和设备进行改造。珠江糖厂在煮糖罐 安装热水流量计,原来煮 20 m3甲糖膏,煮水 2 t 以上(有时高达 6 t) ,使用水表计量后,平均只 耗用 0.5 t 水。相当于节约了 1.5 t 蒸汽,收到 良好节能效果[11]。

糖厂通过各种热能查定可直接了解全厂能源 利用情况并找出能源损失的主要原因。糖厂热能 测试与查定项目主要有:①全厂热能利用情况查 定;②锅炉正、反平衡查定;③蒸发系统查定; ④煮糖查定;⑤大功率电机效率查定等。

糖厂节能实行定额管理经济承保责任制,按 车间、大班、小班、组或个人承包节能经济技术 指标,车间工种节能有关指标具体化,按完成情 况计奖金或扣罚。从经济上调动了制糖行业职工搞好节能的积极性[12]。

广东制糖工作者从上世纪 70 年代就开始研 究开发和应用糖厂节能技术并进行有效的能源管 理,经过几十年的努力取得了良好效果,缩短了 我国制糖工业节能水平和世界先进水平的差距。 但近几年,由于管理体制的变化,糖厂的节能工 作有所放缓,节能水平提高不明显,这一现象应 引起各级主管部门和制糖工作者的注意。能耗是 糖厂的主要生产成本, 只有进一步降低能源消耗, 才能提升我国制糖业在全球自由贸易中的竞争 力。糖厂节能的关键是减少制糖过程中各种能量 损失,提高能量有效利用率 K。能量损失少了, 能量有效利用率 K 高了,耗标煤和耗汽指标自然 就会下降。降低能量损失的措施有很多,当前可 从下列几方面开展节能降耗工作:

(1)各级主管部门要在新的市场环境下加强 对节能工作的领导和指导,注意发挥行业协会、 学会、科研院所和高校在研究开发和应用糖厂节 能技术的作用。有计划组织制糖企业和科研部门 共同对节能技术问题进行攻关,并对先进节能技 术大力推广。

(2)研究开发高效传热设备, 减少传热过程的 温度差损失,为回收糖厂在制糖过程中产生的汁 汽和热水的余热打下良好基础。

(3)开发应用热能压缩设备和蒸汽蓄热与保 温设备。用热能压缩设备对蒸发系统末效汁汽和 煮糖汁汽进行压缩升温并将其蓄存在蒸汽蓄热与 保温设备供加热、煮糖使用,将会大大降低糖厂 能耗,减少蒸发、煮糖的热损失,并能解决蒸发 连续产生汁汽煮糖间歇使用汁汽的矛盾。

(4)联合动力制造行业开发适用糖厂的高参 数蔗渣锅炉,提高热电站的热经济性,并满足糖 厂和社会对电力的需求。

(5)加强计算机与网络技术和自控技术在制 糖操作和管理过程的应用。用计算机控制蒸发过 程和煮糖过程。通过计算机与网络技术对全厂能 源的使用进行集中管理和控制。使全厂生产与用 汽平衡,锅炉负荷稳定,各项设备发挥最高效率, 生产过程达到最佳状态。

| [1] | 闫卫民.中国糖业发展的五年目标和主要任务. 糖业信息,2006(4):6-9. ( 1) 1)

|

| [2] | 全国甘蔗糖业信息中心.2005/06 年生产期全国甘蔗制糖工业企业主要技术经济指标统计资料,2006.( 2) 2)

|

| [3] | 梁汉平.降低糖厂能耗的若干理论和实践问题[J]. 甘蔗糖业,2002(4):29-34. ( 1) 1)

|

| [4] | 黄福五,冯健生、杨倬.蒸发加热及热能利用. 广东省制糖学会制糖工程技术人员进修系列教材,1991. ( 9) 9)

|

| [5] | 邹本生,苏志伟.糖厂节能与蒸发热力方案的关系[J]. 甘蔗糖业,1994(2):42-46. ( 3) 3)

|

| [6] | 霍汉镇.糖厂节能技术专题讲座(中)[J]. 甘蔗糖业,2001(4):41-46. ( 1) 1)

|

| [7] | 霍汉镇.糖厂节能技术专题讲座(下)[J]. 甘蔗糖业,2001(5):34-40. ( 1) 1)

|

| [8] | 广东江门甘化厂.压力蒸发罐与降低蒸汽消耗[J].甘蔗糖业,1976(1):20-24. ( 1) 1)

|

| [9] | 叶永周,郑良文.糖厂热力经济分析及节能措施[J]. 福建糖业,1995(3):24-28. ( 2) 2)

|

| [10] | 广东省糖纸食品工业公司.广东省糖厂节约燃料、电、汽的经验[J]. 甘蔗糖业,1978(3):28-34. ( 1) 1)

|

| [11] | 广东珠江糖厂.我厂是怎样实现标煤耗与蔗比5%以下的[J]. 甘蔗糖业,1985(6):1-5. ( 2) 2)

|

| [12] | 周福魁.如何将糖厂煤耗降到 5%以下. 广东省制糖学会年会论文选集,1988:66-74. ( 1) 1)

|

2007

2007