2. 广东轻工职业技术学院, 广州, 510300

2. Guangzhou Industry Technical College, Guangzhou 510300

1974 年,Parker 提出与“抗生素”相对的新 概念—“益生素” ,是指直接饲喂动物并调节动物 肠道微生物态平衡,达到预防疾病、促进动物生 长和提高饲料利用率的饲用微生态制剂[1]。近年 来,由于畜牧养殖业中滥用抗生素药物现象比较 严重,造成禽畜免疫力减弱、动物蛋白品质下降、 饲养环境生态失调以及残留抗生素危害人体健康 等问题日益明显[2]。随着人们对饲料添加剂安全 性的认识,世界各国都在竞相开发饲用微生态制 剂,其中枯草芽孢杆菌制剂具有益生效果显著、 芽孢休眠体保存、存活率高等优点,是当今畜牧 业和水产业中研究、应用的热点[1]。

目前,枯草芽孢杆菌制剂的工业化生产中主 要以淀粉、麸皮、大豆蛋白粉、酵母粉为主要原 料,消耗粮食和饲料。为了降低枯草芽孢杆菌制 剂的生产成本, 寻找工业废液综合利用的新途径, 本文采用甘蔗糖蜜和谷氨酸提取废液的浓缩液作 为培养枯草芽孢杆菌的主要原料,对液体深层发 酵工艺条件进行了初步研究。本实验所用枯草芽 孢杆菌是饲用微生物态制剂工业生产用菌,其蛋 白酶、脂肪酶、淀粉酶等活性已经得以验证,制 剂中活菌数愈高,其活性愈强,而芽孢数愈多, 其存活率愈高。因此,本实验以活菌数和芽孢数 作为试验目标。

供 试 菌 种 : 枯 草 芽 孢 杆 菌 ( Bacillus subtilis subsp.sibtilis 1.504) ,广州盈禾动 物药业公司提供;谷氨酸提取废液的浓缩液:谷 氨酸含量为 80 g/L, (NH4)2SO4含量为 600 g/L, 广州奥桑味精食品有限公司制备;甘蔗糖蜜、玉 米浆、KH2PO4、NaOH、消泡剂等:市购;303-4A 恒温培养箱,上海浦东荣丰科学仪器有限公司; HWY211 恒温摇床,上海致诚分析仪器有限公司; 30 L 全自控发酵罐, 上海保兴生物工程设备公司。

葡萄糖 20 g/L, 牛肉膏 5 g/L, 蛋白胨 10 g/L, 氯化钠 5 g/L,琼脂 20 g/L,pH7.0、121℃灭菌 20 min。接种后,恒温 30℃培养 24 h,置于冰箱 4℃保存。

葡萄糖 20g/L,牛肉膏 5 g/L,蛋白胨 10 g/L,氯化钠 5g/L,每个 1000mL 三角瓶装 200 mL 培养 基,pH7.0、121℃灭菌 20min。冷却后接入一环斜 面菌种,置于 200 r/min摇床,恒温 30℃培养 24 h。

采用热酸通风沉淀法处理,即先加水将原甘 蔗糖蜜稀释到 30 °Bx,然后加入浓硫酸调节至 pH4.0 酸化,加热至 85℃,通风 30 min,保温 70℃ 左右并静置澄清 8 h,取出上清液,冷却后再用 水稀释至还原糖 150 g/L,备用。

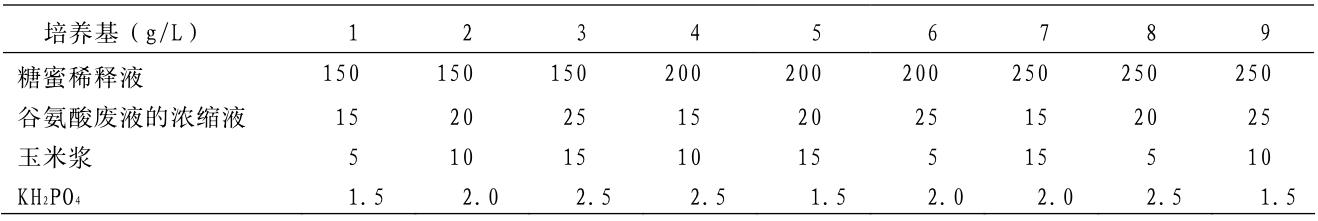

在多次试验的基础上,设计液体培养基正交 试验因素水平,如表 1 所示,并进行摇瓶正交试 验。培养基配制后,用 NaOH 调节至 pH7.0,每个 1000 mL 三角瓶装 200mL 培养基,121℃灭菌 20 min,冷却后接入 5%摇瓶种子液,置于摇床 200 r/min,恒温 30℃培养 24 h。

| 表 1 摇瓶正交试验设计 |

以摇瓶正交试验的优化培养基进行发酵罐试 验,30 L 发酵罐装液 20 L,121℃灭菌 20 min, 冷却后接种 5%。发酵液中的生物活性与活菌数 成正比,考虑到产品保存过程中的存活率,本试 验主要考察活菌数以及芽孢率, 芽孢率计算如下:

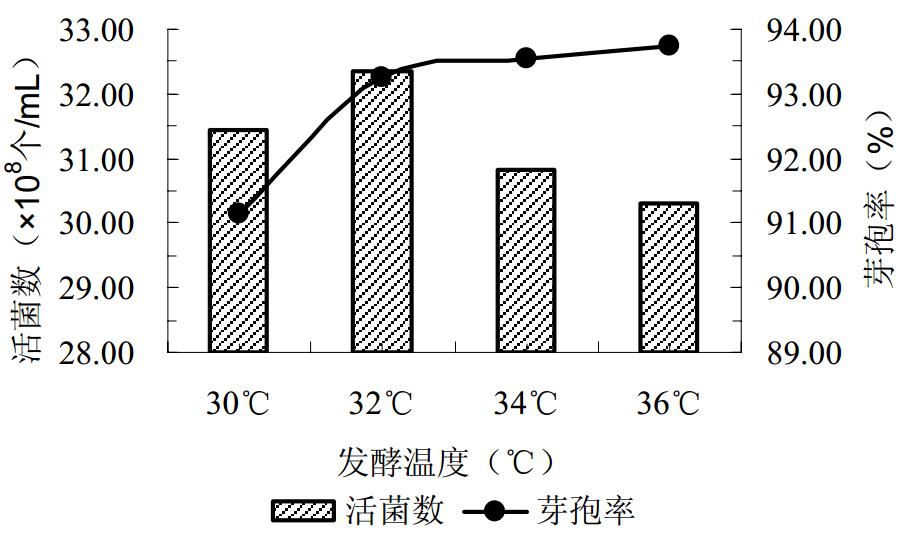

发酵 0 h 的通气量 0.2 vvm,搅拌转速 250 r/min,设置此时的相对溶氧值为 100%。 发酵过程 中,控制相对溶氧值为 20%左右,控制 pH7.0, 分别 在 30℃、32℃、34℃、36℃下进行发酵试验。发 酵 24 h 结束,根据试验结果选择最佳的培养温度。

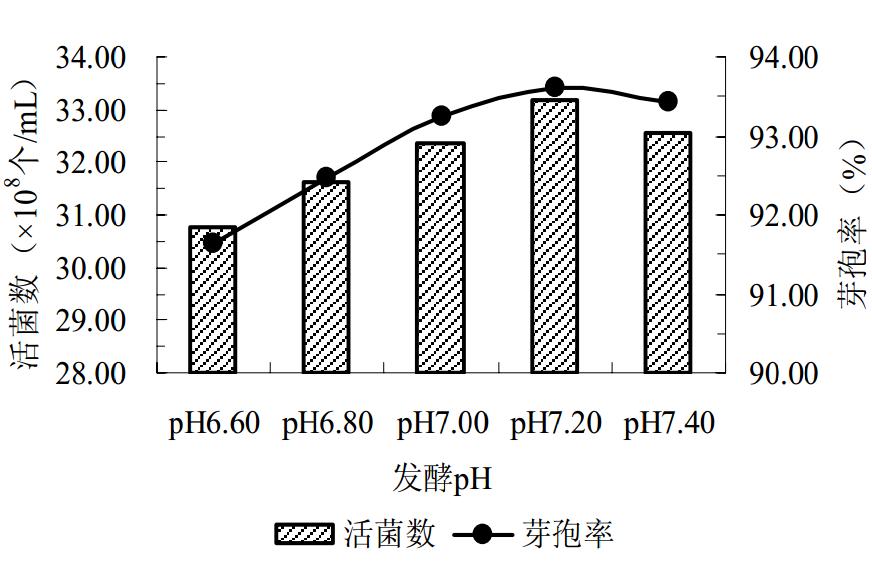

发酵过程中,控制相对溶氧值为 20%左右, 控制发酵温度为 1.2.5.1 中选定的最佳培养温 度,分别恒定在 pH6.6、pH6.8、pH7.0、pH7.2、 pH7.4 进行发酵试验。发酵 24 h 结束,根据试验 结果选择最佳 pH。

发酵过程中,控制发酵温度为 1.2.5.1 中选 定的最佳培养温度, 控制 pH 为 1.2.5.2 中选定的 最佳 pH,分别在相对溶氧 20%、40%、60%、80% 时进行发酵试验。发酵 24 h 结束,根据试验结果 选择最佳相对溶氧。

发酵过程中,按上述最佳发酵温度、pH 以及 相对溶氧值进行控制。每 4 h 取样检测活菌数, 发酵 16 h 开始检测芽孢率。发酵 40 h 结束,根 据试验结果选择最佳发酵时间。

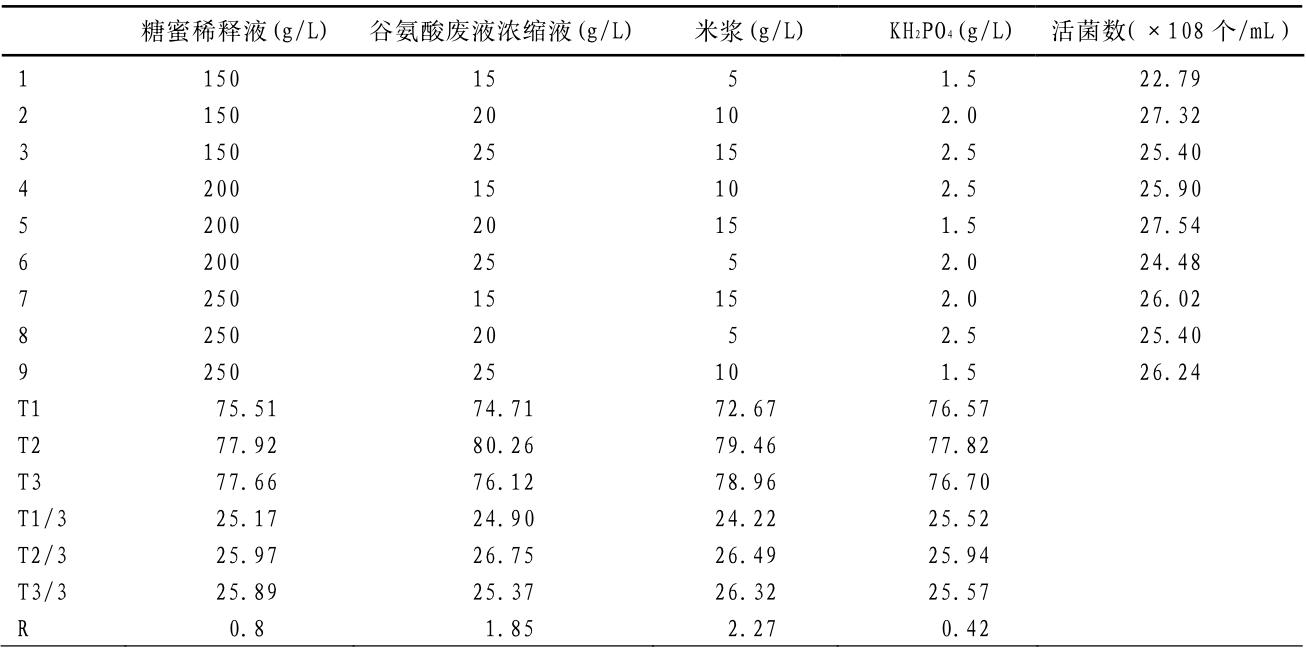

摇瓶正交试验的结果与分析见表 2。通过比 较极差 R 可以确定影响因素:玉米浆>谷氨酸废 液的浓缩液>糖蜜稀释液>KH2PO4。 比较各因素的 (T/3)值可以得出, (玉米浆)2(谷氨酸废液的浓 缩液)2(糖蜜稀释液)2(KH2PO4)2 的组合是最 佳培养基,即:玉米浆 10 g/L,谷氨酸废液的浓缩 液 20 g/L,糖蜜稀释液 150 g/L,KH2PO4 2.0 g/L。

| 表 2 摇瓶正交试验的结果与分析 |

图 1 所示,芽孢率随发酵温度升高而升高, 试验中控制 36℃时的芽孢率最高;但是,发酵温 度为 32℃时,活菌数最高,由于其芽孢率与 36℃ 时的芽孢率接近,所得的芽孢数还是最高。因此, 最佳的发酵温度为 32℃。

|

图 1 不同发酵温度的活菌数和芽孢率 |

图 2 所示,发酵 pH 稍微偏碱时,有利于菌体 细胞生长和芽孢的形成。pH7.2 时,活菌数和芽 孢率均达到最高,故最佳发酵 pH 为 7.2。

|

图 2 不同发酵 pH 的活菌数和芽孢率 |

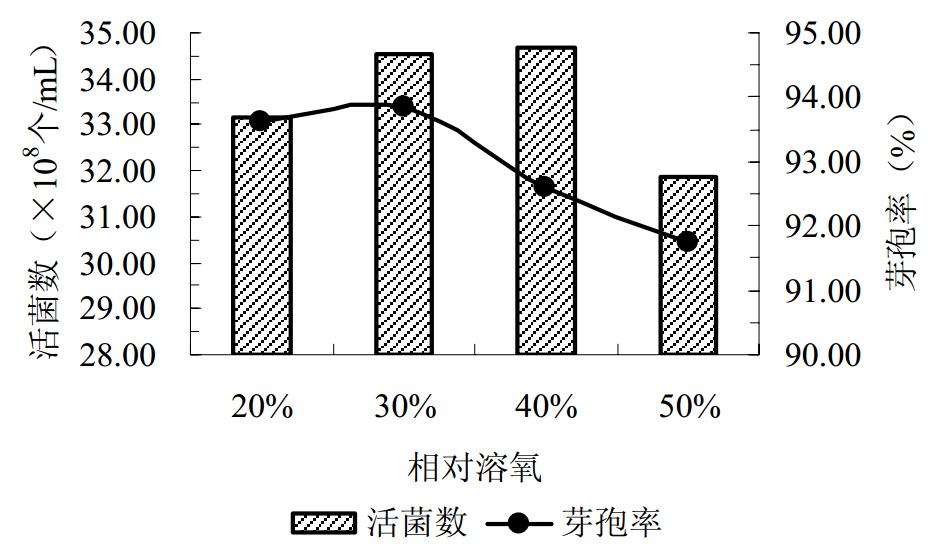

图 3 所示,当相对溶氧控制为 40%时,活菌 数最高,但芽孢率较低;当相对溶氧控制为 30% 时,活菌数与相对溶氧为 40%时的活菌数接近, 而芽孢率最高,其芽孢总数也最高。因此,最佳 的相对溶氧为 30%。

|

图 3 不同发酵 pH 的活菌数和芽孢率 |

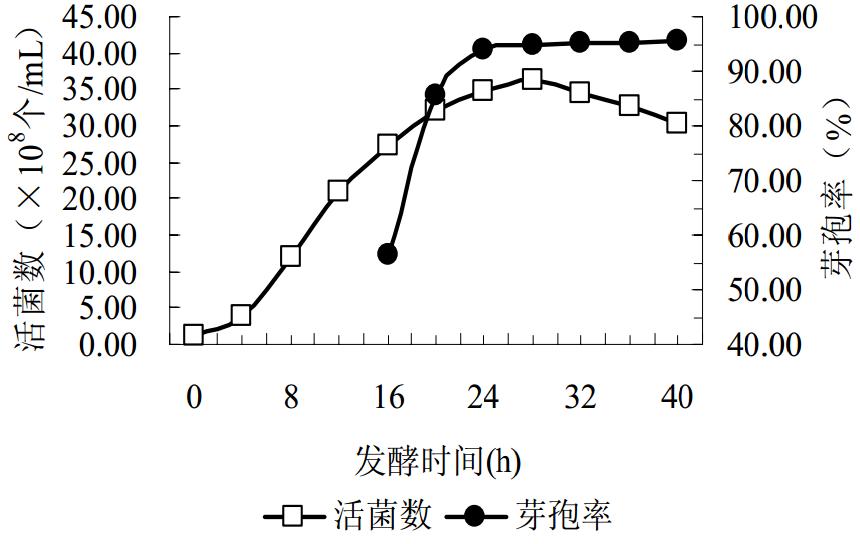

以发酵时间为横坐标,以发酵过程中的活菌 数以及芽孢形成率为纵坐标,绘制活菌数与芽孢 率的变化曲线如图 4 所示。发酵 0~4 h 是菌体生 长的延滞期,活菌数增长较慢;发酵 4 h 后,进入 菌体的对数生长期,活菌数增长较快,发酵 28 h的活菌数达到最高,为 3.622×109个/mL。在对数 生长期的后期,开始大量形成芽孢,发酵 28 h 的 芽孢率达到 94.75%。发酵 28 h 后,芽孢率仍呈 上升趋势,但上升幅度不明显;由于营养物质逐 渐被耗竭,部分细胞衰亡而自溶,导致活菌数逐 渐下降,且时间愈长,下降趋势愈明显。从总芽 孢数来看,发酵 28 h 最高,故发酵最佳时间应为 28 h。

|

图 4 发酵过程中活菌数和芽孢率的变化曲线 |

以甘蔗糖蜜、谷氨酸废液的浓缩液为主要原 料发酵生产枯草芽孢杆菌,通过正交摇瓶试验, 确定了优化培养基为:玉米浆 10 g/L,谷氨酸废 液的浓缩液 20 g/L,糖蜜稀释液 200 g/L,KH2PO4 2.0 g/L。以优化培养基进行发酵罐培养试验,结 果表明;发酵最适温度为 32℃,最适 pH 为 7.2,最 适相对溶氧为 30%,最适培养时间为 28 h,活菌数 和芽孢率分别达到 3.622×109个/mL 和 94.75%。 在工业废液的综合利用与枯草芽孢杆菌的工业化 发酵生产上,本次试验结果可作为借鉴。

| [1] | 金升藻,金巍,李红梅.微生态制剂研究进展与应用前景[J]. 湖北畜牧兽医,2005(3):51-53. ( 2) 2)

|

| [2] | 吴丽云.枯草芽孢杆菌发酵生产饲用益生菌工艺探讨[J]. 福建轻纺,2006,203(4):1-6 ( 1) 1)

|

| [3] | 崔京春,吴俊罡,刘吉华等.枯草芽孢杆菌发酵过程的优化[J]. 饲料工业,2004,25(7):52-55. ( 1) 1)

|

| [4] | 张志焱,徐海燕,杨军方.枯草芽孢杆菌固体发酵培养基的优化[J]. 饲料博览,2005(9):34-36. ( 1) 1)

|

| [5] | 邓毛程.氨基酸发酵生产技术[M].北京:中国轻工出版社,2007. ( 1) 1)

|

| [6] | 罗建成.生物工业分析[M]. 北京:化学工业出版社,2006. ( 1) 1)

|

| [7] | 周德庆.微生物学教程[M]. 北京:高等教育出版社,2002. ( 1) 1)

|

2007

2007