我国甘蔗糖厂主要分布在广西、云南、广东、 海南几个产糖区,锅炉吨位主要根据日榨甘蔗量 来配置,一般蒸发量20~85 t/h,压力等级有次 中压2.45 MPa 和中压3.82 MPa 2 种,锅炉均带 过热器,过热蒸汽温度分别为400℃和450℃。过 热蒸汽先经汽轮发电机发电,所产生的废汽主要 用于制炼工艺中的热交换,回收的冷凝水作为锅 炉给水的主要部分, 锅炉水质标准普遍执行 GB1576-2001《工业锅炉水质》。严格来讲,中压 3.82 MPa 锅炉应执行GB12145-1999《火力发电 机组及蒸汽动力设备水汽质量》标准才符合国家 规定。

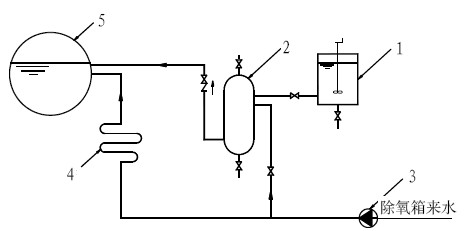

多年来锅炉过热器爆管问题常常困扰着甘蔗 糖厂的生产和安全,有的糖厂从开始害怕爆管到 不怕爆管,渐渐习惯成自然,甚至把过热器爆管、 堵管和换管当成司炉人员的“必修课”。笔者经多 年的调研,了解到糖厂过热器爆管基本过程是: 积垢(盐)→堵管→过热→鼓包→爆裂[1],也就 是说,爆管的最主要原因是“积盐”,而导致积盐 的原因是蒸汽带水。几年来,我们对影响糖厂锅 炉蒸汽带水的诸多运行因素如压力、水位、负荷、 水质状况等做了广泛的调研,最终结论是:锅水 含盐量经常大幅超标是造成蒸汽带水和过热器积 盐的最主要原因。同时发现造成锅水含盐量大幅 变化的原因是传统落后的加药系统和方法:间断 加药系统与人工加药方法(图1 所示)。

|

图1 高压侧间断加药系统 1-溶药箱 2-加药罐 3-给水泵 4-省煤器 5-汽包 |

间断加药系统与方法伴随着我国糖厂锅炉的 诞生一直沿用至今,尽管锅炉蒸发量已从最早的 10 t/h 发展到现今的85 t/h,但对落后的加药系 统和方法从未改进,这种加药系统与方法最大的 缺点是:

(1)加药不连续,水质指标波动较大,锅水含 盐量经常超标,蒸汽带水现象较多,经常引起过 热器积盐与爆管,事故率升高,而水质不稳定也 严重影响锅炉防垢防腐蚀的效果。

(2)人工加药,受人为因素(技术水平、责任 心)影响大,难以准确掌握加药配比、加药时间 和加药量,盲目性很大,且现场人工配药劳动强 度大,效率低。

为改变这种落后的加药方式,我们在借鉴国 内外先进的电站锅炉加药方法的基础上,结合糖 厂锅炉的实际情况,设计了连续计量加药系统。

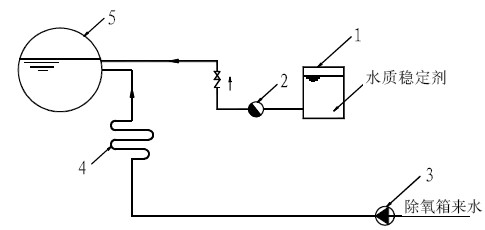

|

图2 高压侧连续计量加药系统 1-贮药桶 2-计量加药泵 3-给水泵 4-省煤器 5-汽包 |

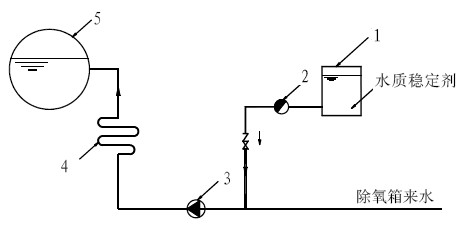

|

图3 低压侧连续计量加药系统 1-贮药桶 2-计量加药泵 3-给水泵 4-省煤器 5-汽包 |

2 种加药系统的比较:高压侧加药背压高, 计量泵及管路投资大,安全性要求高;低压侧加 药压力低(通常为负压),安全性好,计量泵及管 路简单,投资较省。2 种系统都能达到可调节自 动连续加药的目的,为经济简单起见,可优先采 用低压侧加药。

加药系统虽然做了改进,但药剂浓度及配比 仍是个大问题,而且部分糖厂回炉冷凝水含糖问 题也影响到锅炉水质。为了解决这一问题,几年 来,我们经过反复试验和测试,获得了可靠的经 验,研发了锅炉水质稳定剂和调节剂2 个产品。

水质稳定剂研制遵循电站锅炉常用的协调磷 酸盐、pH 值、总碱度的水处理原则,科学地把“三 钠”(氢氧化钠、磷酸三钠、磷酸氢二钠)和助剂 按一定比例配制成一种均匀液体药剂,只要通过 连续加药系统按量投加,锅水水质指标即可全部 符合国家标准,从而达到锅炉防垢防腐蚀和优化 蒸汽品质的目的。

水质调节剂是为了防止回炉冷凝水含糖导致 锅水呈酸性而研制的一种糖厂专用碱性药剂。该 药剂以挥发性碱为基液,不会增加锅水含盐量, 既可有效提高碱度和pH 值,又可避免以往因大量 添加氢氧化钠等碱性药剂引起锅水起沫的危险。

有了连续加药系统和采用水质稳定剂、调节 剂,加药问题就变得简单容易:水处理人员只要 根据锅水化验情况,适当调整计量泵注射流量, 即可维持锅水指标稳定合格。只要锅炉给水水质 和用汽负荷变化不大,可完全实现自动加药而不 受人为因素影响。

低压侧或高压侧连续计量加药系统和水质稳 定剂的应用在我省糖厂都起到了显著的效果。从 2003 年开始我们对省内7 家糖厂13 台锅炉的传 统加药系统进行改造,至今锅水水质指标长期稳 定可靠,从未发生过热器积盐爆管情况,停检的 锅炉受热面无垢无腐蚀,钝化膜形成良好。归纳 起来有以下优点:

(1)保证锅炉水质的稳定合格,克服了传统间 断加药造成的水质大幅波动,蒸汽品质和蒸汽带 水得到有效控制,过热器更加安全。

(2)加药准确性好,克服了传统 人工加药的盲目性,实现加药配比和加药量的科 学化自动化管理。

(3)使用成品药剂,不在现场配药,人工省, 效率高,易管理。

(4)水质稳定,事故减少,锅炉运行更安全, 长远经济效益得到体现。

| [1] | 蔡军.糖厂锅炉过热器爆管原因分析与防止[J]. 中国锅炉压力容器安全,2002,18(6):60-61. |

2006

2006