福建糖业股份有限公司位于福建省漳州市, 距厦门港及漳州港分别70多千米和50多千米, 原糖运输不方便及接运费用高成了原糖加工生产 的头等难题,历年来一直采用原糖码头灌包和厂 内人工搬、运人工卸糖的作业方式。为进一步降 低厂内外接卸原糖的成本,提高企业原糖加工生 产的竞争力,2002/03年榨季结束后,公司领导 提出了“3000t/d原糖全部自卸”的改革思路, 本设计方案及构想即是根据公司的实际情况提出 的,在此愿与同行们进行交流。

(1)码头、万吨库日运卸原糖量3000t以上;

(2)原糖装、运、卸各环节运作方便快捷、 安全可靠;

(3)投资省,施工快。

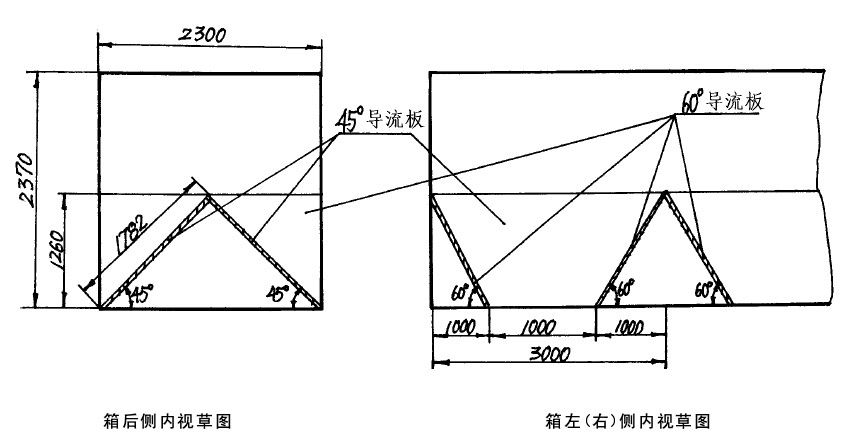

保留自卸工程车原有的卸糖运作模式。借鉴 此前所参观的漳州港大豆集装箱自卸做法,拟采 用40英尺散货集装箱内底部加设锥形导流体(已 试验过倾斜角>45°原糖自流较好),箱顶入料, 箱左右两侧开设出料门的设计方案,旨在让大部 分原糖从两侧自流落下,剩余小部分再由人工清 落;卸落原糖通过车箱两侧(固定或移动)卸糖 滑板,经漏糖栏栅和/或挡糖板引入抛糖皮带输 送机送进万吨库内,然后由原糖抓斗吊内移撒放 堆高。

因散货集装箱尺寸不尽相同,本设计以运输 公司所提供的实物测量数据作为设计、计算基 础。

40英尺集装箱箱内尺寸:长×宽×高= 12.045m×2.3m×2.37m。 箱内容积V1=12.045×2.3×2.37≈65.66(m3)。 箱内底部左右对称加设45°锥形导流板,占用容积V2=1/2×2.3×1.26×12.04=17.45(m3), 即占去箱内总容积的比例=17.45/65.66≈26.6%。

箱内设计分隔为前后2大室4小格。每小格 内为消除45°锥形导流板与出料门左右两边箱 侧所形成的死角,应考虑加设4片约60°;倾斜 的两侧导流三角平板,估计占去锥形导流体容积 的1/4,即26.6%÷4≈6.7%。 2项合计,箱内 锥形导流体(倾斜角45°、 60°)共占用总容 积的比例=26.6%+6.7%= 33.3%,即占去1/3 箱内总容积则集装箱的有效容积V3=65.62× 2/3≈43.77(m3)。

取原糖堆密度0.87t/m3,原糖集装箱码头装 填系数0.9,则箱载重量=43.77×0.87×0.9≈ 34.27(t/箱)。

即改装后每辆40英尺原糖自卸集装箱车大 约可运载34t以上原糖此运输能力可为运输商 所接受

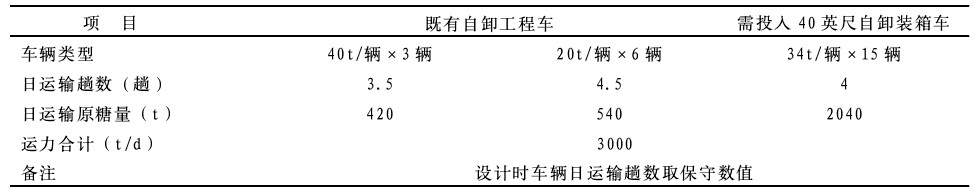

根据原糖承运商现有车辆为基础进行设计估 算,结果详见表1。

|

|

表1 运力计算结果 |

即原糖承运商需另投入15辆40英尺自卸 集装箱车的运力才可满足3000t/d的运糖能力 要求。

|

图1 锥形导流板设计示意图 |

箱内用厚度6~8mm的钢板将箱体分隔成前后2大室每一室箱顶分别开设各自的入料平推 密封门,长×宽约2660mm×1000mm,要求能加锁、防雨淋、推拉轻便(建议采用角铁框铆彩波板,设置滑动轮方便推拉)。

箱内每一室再用锥形导流板(45°、 60°) 分隔成2个小格。每小格左右侧下部分别对称开 设出料门,长×宽约1000mm×800mm(可定购规 格门制品)。每个箱体2大室4小格共需均布开 设8个出料门.改造后箱内应拉撑加固,以增强 箱体钢结构强度。

每个集装箱出料门下分别焊制活动式卸糖滑 板挂环2个,共16个。

利用万吨库第1期已改造的自卸斜台,再进 行第2期改造.现有万吨库内原糖2°自卸斜台 7m正门延伸段保留,改造成可供自卸工程车和 自卸集装箱车卸糖两用斜台;另在7m正门旁边 南面墙体开设第2道门(宽×高=4000mm× 6000mm),现有南面斜台拆改为宽度3m、倾角1° 的斜台,门外道路与之用舒曲线过渡;1°斜台 长度同现有的2°斜台(约13m),仅供作自卸集 装箱车专用通道。

所有自卸车皆倒头开上斜台进行自卸。自卸 工程车走2°斜台,仍沿用以往油压顶起自动卸 糖方式即可,应优先安排。自卸集装箱车走1° 斜台为主,无自卸工程车候车时应及时调剂安排 走2°斜台卸糖,以提高斜台利用率,减少候车 作业时间,加快车辆周转,增加自卸车辆往返码 头和万吨库的日运输趟次。

设计于1°斜台两侧的地坑处分别安装一条 固定式抛糖皮带输送机:于2°斜台面北侧安装 一条活动式抛糖皮带输送机(附带有挡糖漏斗 专供集装箱自卸车卸糖用);两个斜台之间地坑 内的固定式抛糖皮带输送机必须可供两辆集装箱 自卸车同时卸糖作业之用,但必须错开放糖时 间,以免糖量过大/负载过重损坏皮带输送机电 机。抛糖皮带输送机宽度经测算应为800~ 1000mm,长度为15m,向万吨库内上倾10~15° 安装。

除活动式抛糖皮带输送机一边外,两个卸糖 斜台地坑上方分别设置3个漏糖栏栅平台,供作万吨库卸糖岗位人员操作面(挂卸活动式卸糖 滑板,开启、关闭出料门,人工扒糖,清扫现场 散落积糖等),同时可缓冲卸落原糖以免冲压损 坏皮带输送机。漏糖栏栅平台下需设立2处固定 式挡糖板,采用钢板铺设,倾斜向固定式抛糖皮 带输送机,倾角60°以上。

活动式卸糖滑板设计背面挂立固定在漏糖栏 栅平台靠卸糖处的护栏滑管上,自卸车就位后即 可将挂钩勾住集装箱出料门下2个挂环,打开出 料门即可进行卸糖。

设计在出料门开启后,集装箱中大部分原糖 由箱底部45°、60°锥形导流体在重力作用下, 通过箱外两边的活动式固定式、卸糖滑板引导, 经漏糖栏栅落入固定式和/或活动式抛糖皮带输 送机。而后由抛糖皮带输送机送进万吨库内,随 即由原糖抓斗吊转移另堆。

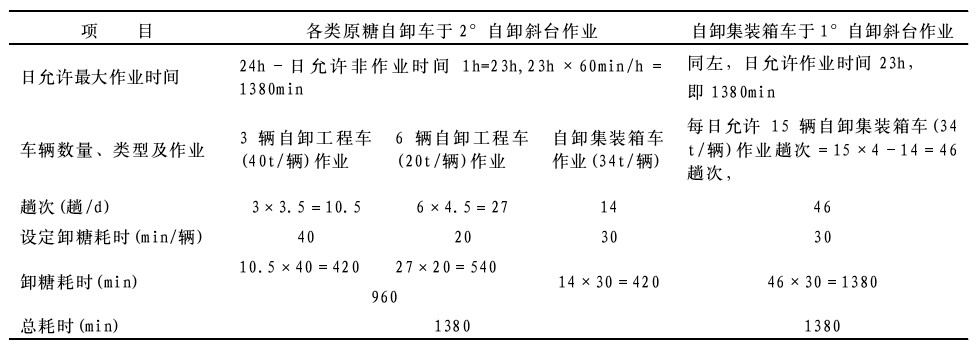

设计拟开设双斜台同时作业卸糖。单从万吨 库卸糖方面考虑,按上述运力安排,运时设计要 求:40t/辆自卸工程车卸糖时间40min/辆;20t/ 辆自卸工程车卸糖时间20min/辆;40英尺自卸 集装箱车卸糖时间30min/辆;最多只允许万吨 库双通道卸糖作业交接班、轮流吃饭、候车耽搁 等误工时间为1h。

根据以上运作情况安排进行计算复核结果, 运力运时刚好可以满足要求。

正常作业情况下,码头散糖装车能力可满足 上述3+6+15=24辆自卸车3000t/d的装货要求。

根据运力计算,公司需投资购置15个40英 尺散货集装箱进行改造。估40英尺散货集装箱 二手货单价6000 8000元(平均7000元/个),需投资10.5万元;箱体改造增加锥形导流体、 入料平推密封门、出料门等费用约6000元/个, 需投资9万元;万吨库2个自卸斜台新增改造费用估计6万元;抛糖皮带输送机、漏糖栏栅平台、 卸糖滑板、挡糖板等约5万元;合计投资费用在 30.5万元左右。

|

|

表2 运力、运时设计 |

现有原糖码头灌包接卸糖的作业方式,不仅 难以满足原糖船船东及港务局对泊位停靠时间的 要求,同时也因工作环节多、程序复杂不便装卸 过程管理,还增加许多人工费用和原糖损失。以 年加工原糖量10万t计算,则自卸集装箱改造 后产生可测算的经济效益:

原有码头原糖灌包接卸糖方式是:为提高卸 糖效率,减少原糖船停泊作业时间,采取由输送 带将原糖送入码头仓库灌包与船舱灌包同时作 业,两者作业原糖量比例约为4:1。由于码头收 费均是按照原糖吨数计费,在同样的条件下,灌 包接卸糖方式需增加发生如下费用:

①码头仓库费用((1元/t): 10万t×1元/t×4/5=8万元

②码头灌包费用((4元/t ): 10万t×4元/t×4/5=32万元

③原糖船的船舱灌包费用((5元/t ): 10万t×5元/t×1/5=10万元

④灌包用麻袋费用(麻袋可重复使用,以年 损耗率2%计,每条麻袋2元): 10万t×10条/t×2元/条×2 %=4万元

⑤缝包用麻绳费用(0. 02元/袋): 10万t×10条/t×0.02元/条=2万元

⑥运输途中押运费用(0. 25元/t): 10万t×0.25元/t=2. 5万元

⑦厂内人工卸糖费用((4元/t): 10万t×4元/t=40万元

⑧因码头灌包原糖损耗0. 2 ‰,以原糖价 2200元/t计: 10万t×0. 2‰0×2200元/t=4. 4万元

⑨因厂内人工卸糖,麻袋带走原糖损耗0. 5 ‰,以原糖价2200元/t计: 10万t × 0. 5‰ × 2200元/t=11万元

⑩因码头灌包增加麻袋的运输费用(每条麻袋净重lkg,吨运费36元): 10万t×10条/t × 0. 0 01 t/条× 36元/t=3. 6万元

实施上述散装原糖自卸方案后,可节约上述 10项费用合计117. 5万元/年,即原糖自卸集装 箱改造后可预算的经济效益117. 5万元/年。

由于原糖码头灌包的接卸作业方式主要依靠人工劳力作业,不仅劳动力组织困难,而且管理 繁杂、效率低下,时常会出现因作业量达不到要 求造成原糖船离港误期,受到原糖船东和港务局 的罚款,给公司带来不可估量的经济损失。

本设计方案施工完成后,马上投入运行,从 2003年承接3批原糖共计3.6万t的情况看, 确实取得了很好的效果。改造后的40英尺原糖 自卸集装箱自卸原糖量达到99%以上,箱内仅残留少量的原糖,人工清糖工作量小,耗费的辅 助时间短,设定运力,运时准确性高,能按计划 完成原糖的卸糖计划任务。且3批(每批1.2万t)原糖随着新的作业经验的不断总结而不断得到 完善,卸糖任务由第1批的5天完成减少至第3 批的4天完成,若原糖批量越大作业时间还会大 幅度减少。实施散装原糖全部自卸方案后,不仅 劳动效率大大提高,接卸原糖费用大为减少,企 业因此取得了较好的经济效益,提高了企业参与 炼糖生产的竞争力,而且港务局和原糖承运船商 方面也大加称誉,为企业赢得了良好的声誉。

2003

2003