水力压裂是油气井增产的一项重要技术措施,它已经广泛应用于致密砂岩、页岩等低渗透油气藏的开采中 (熊欣等,2015;张艺耀等,2013).该项技术是利用地面高压泵将高黏液体以大大超过地层吸收能力的排量注入井中,在井底憋起高压,当此压力大于附近的地应力和地层岩石抗张强度时,在井底附近产生裂缝.岩石等脆性材料的破坏过程中,一般伴随着声、电磁和变形等物理现象,其中声发射是一种常见的物理现象 (周瑶琪等,2008).当岩石受外力或内力作用产生变形或断裂时,就以弹性波形式释放出应力应变能,这一现象被称为微地震现象,其已被广泛应用于岩石、混凝土等材料的破坏失稳机理研究 (邓琦等,2010;朱权洁等,2012).

我国在20世纪90年代起已开始进行压裂技术的研究,迄今为止已取得了很好的技术成就与较高的经济效益 (徐骞等,2014;曹学军,2015).多年来对含油气页岩的研究表明含气页岩中的天然裂缝虽然具有一定的作用,但是通常无法提供经济开采所需的渗透通道,多数含气页岩都需要实施水力压裂,压裂使更多的页岩范围暴露于井筒的压降条件下,页岩中水平井周围紧密排列的水力压裂裂缝能够加快天然气的开采速度.

压裂过程起始于高压流体诱发的孔壁破裂,但压裂的最终效果更主要地取决于此后裂缝的扩展过程.这一过程的物理背景是极其复杂的,它是关于岩石力学和流体力学的一个复杂耦合问题,特别是通常不能对地层的压裂响应形态进行直接的试验观察,更增大了该问题研究的难度.尽管如此,其工程应用的广泛性及其所带来的巨大经济效益,自上世纪末首先用作油气井裂化开采技术以来,已吸引了国内外大量学者对其进行专门研究 (周中礼等,2006;郭天魁等,2015).

深部地层的压裂是一个十分复杂的物理过程,由于对水力压裂产生的微震信号认识的局限性,压裂所产生的裂缝实际形态难于直接观察,人们往往只能借助于建立在种种假设和简化条件基础上的数值模型进行间接分析 (范学平等,2000;李士斌等,2010;李士斌等,2014).数值模型是重要的,但在预测裂缝几何形态时大多采用简化模型来模拟水力压裂过程,这些简化模型不能正确的反映深部地层压裂裂缝的扩展规律.压裂模拟试验是认识裂缝扩展机制的重要手段,通过模拟地层条件下的压裂试验,可以对裂缝扩展的实际物理过程进行监测,并且对形成的裂缝进行直接观察.这对于正确认识特定层位水力裂缝扩展的机理,并在此基础上建立更贴近实际的数值模型具有重要的意义.

美国Oklahoma大学建立了大型FFCF (Fracturing Fluids Characterization Facilities) 裂缝活动模拟装置,研究压裂液在缝内的流动特性,精确预测缝内压裂液流动和支撑剂的运移等.该装置可以改变裂缝的几何形态,采用激光和光纤技术进行细观研究.Thiercelin (1985) 采用有机玻璃作为试样,用高速摄像机记录裂缝扩展的过程和形态.Medlin测量了限高裂缝延伸过程中宽度、长度和压力的变化,宽度通过放置在裂缝表面的一对铜板板间电容的变化反映出来,压力直接用压力传感器测定,长度则用超声波方法或压力脉冲方法测定,超声波方法还验证了裂尖与压裂液之间存在着一个无液空间.但这些方法均须对岩样进行特殊加工,破坏了岩样的完整性.Papadopoulos (1983) 采用水泥试样研究了两条裂缝在压裂过程中的扩展和相互影响. Daneshy (1974) 研究了岩石中含有脆弱面时裂缝的延伸情况,发现小的闭合脆弱面 (裂缝) 的存在并不能改变裂缝走向,但大的张开裂缝存在时裂缝将发生偏转.Warpinski (1982) 采用一种称为应力环 (Stress ring) 的装置向岩样的一部分施加水平围压,用单一岩样研究水平应力差对垂向扩展的影响,用两种岩样组成多层体系,研究弹性模量差的影响.研究结果表明,当产层与隔层之间的地应力差达到300~400 psi (2~3 MPa) 时,裂缝的垂向延伸将受到竭止.国内也开展了很多室内真三轴水力压裂模拟试验,陈勉等人主要采用三轴模拟试验系统模拟地层条件,对天然岩石和人工岩样进行水力压裂实验,探讨了地应力、断裂韧性、节理和天然裂缝等因素对水力压裂的影响 (陈勉等,2000).赵益忠等人对玄武岩、巨砾岩、泥灰岩岩心进行了水力压裂裂缝起裂及扩展模拟实验,得到了压裂后裂缝几何形态和压裂过程中压力随时间的变化规律 (赵益忠等,2007).刘洪等人采用三轴模拟试验系统,分别模拟了井斜、天然裂缝、水平地应力差等因素对多裂缝的形成、裂缝延伸轨迹的影响 (刘洪等,2009).国内外学者在裂缝产生以及水力压裂裂缝产生的机理研究较为广泛,特别是岩石力学与裂缝产生的关系,对水力压裂所产生的压裂信号采集以及压裂信号的定位研究较少,所用三轴设备的模型最大尺寸为300 mm×300 mm×300 mm,在模型表面安装传感器距离较近,且容易受边界影响,对压裂信号的采集和裂缝定位不利.

本文根据野外水力压裂施工工艺和微压裂地震信号监测的特点,设计微压裂模拟装置来模拟野外水力压裂施工,并采集水力压力信号和岩石压裂破裂信号,形成一套完整的微压裂实验技术.该装置压裂模型尺寸较大,达到了800 mm×600 mm×600 mm,尽可能避免由于模型小所产生的边界效应,可以得到更多有效信号用于模型压裂裂缝的定位;采用真三轴围压装置来模拟岩石地下深处受压的环境,三轴独立设计,可以分别改变三轴压力来模拟不同方向的受压环境,用于研究不同方向压力与裂缝扩展的关系,最大压力为20 MPa;采用高低频声发射传感器采集压裂信号,以便获取更多有效信号;采用水压裂装置模拟野外压裂施工装置;在采集压裂信号的同时也同步获取水压力信号,研究不同岩性岩石的破裂与围压关系等.

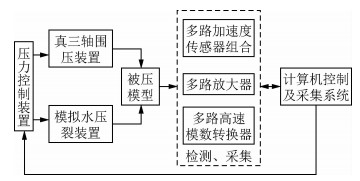

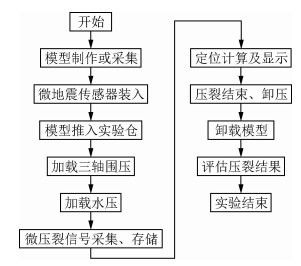

1 实验装置设计为了比较逼真地模拟水压裂施工现场,必须做到能同时模拟压裂储层的受围挤压的受力环境和在人工水压力下被逐渐压开的完整过程,同时在压裂时还能对压裂过程中产生的微压裂地震信号进行检测并能显示信号波形、计算裂缝位置.为了做到以上各点,微地震装置必须包括大模型真三轴围压装置、水力压裂装置和微压裂地震信号采集系统.三轴围压装置完成压力环境模拟和安全保护的功能,水压裂装置完成向测试模型内部加压注水的水压裂模拟功能,采集装置完成微压裂地震信号监测及数据存储、定位显示等,由此形成了一套完整的水力压裂系统总功能设计图 (图 1).

|

图 1 水力压裂系统总功能设计图 Figure 1 Function blue print of hydraulic fracturing system |

为了做到压裂的同时能得到好的采集效果,专门设计和研制了特殊的机械总体结构,该总体结构能保证装置在进行实验时三轴围压装置、水压裂装置和采集装置在互不干扰的情况下完成各自的工作.

1.1 真三轴围压系统真三轴围压力系统是为了模拟地下岩石受周围应力环境而设计,通过三个大型油缸来驱动施加围压,三个压力轴可以在X、Y、Z三个方向上独立运行 (如图 2),根据试验要求施加相同或不同的压力,在压力轴顶端,设计了专门用于直接与模型接触施压并可安装传感器的压力板 (压板尺寸800 mm×600 mm),除底面外可以在装置的其他五个面上安装传感器来检测压裂信号,可以模拟井中微地震检测和地面微地震检测.另外每个压板面上都可以安装30个以上的传感器,用于模拟三维微地震检测.此外真三轴压力装置上还专门给三分量检测和激光检测留下了安装位置,可以进行微压裂地震信号多波检测.在装置的后板梁上留有专门的孔洞,通过该孔洞,可将高压水压裂管线引入到被测模型内部进行水力压裂.

|

图 2 真三轴围压力装置图 Figure 2 Tri-axis confining pressure device |

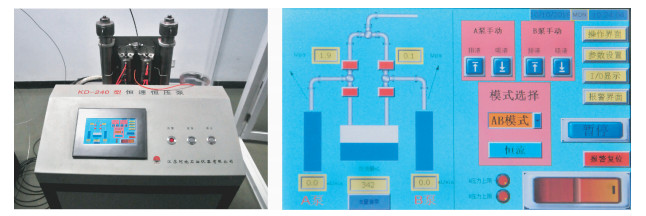

水压裂系统包括注入泵、活塞容器、压裂液、套筒、压力控制装置等,在注入泵驱动下,压裂液在活塞容器中被挤压输出通过接入到实验模型的侧面套筒,当其中一台工作向外输出高压液体时时,另一台吸收压裂液直到那一台的液体用完,如此循环,加压注入到模型内部 (如图 3).水压裂装置的输出流体速度可调,可采用恒流方式和恒压方式,可以针对不同渗透率的岩石选择不同注入方式和不同注射流量.其最大输出为65 MPa,远超过一般岩石和人工模型的起裂压力,可以运用于多种岩石的压裂试验.

|

图 3 水压裂装置图 Figure 3 Hydraulic fracturing device |

数据采集系统主要有软件和硬件两个部分.其硬件部分负责微压裂信号、压力信号和其他控制信号的采集,它将现场的这些模拟信号转换成数字信号,并在数据转换后将数据进行存储并进行必要的外部控制输出.而软件部分则负责信号的处理、计算和显示等.

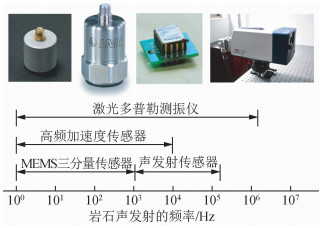

采集系统可以采用多种微压裂信号检测手段,包括声发射传感器检测、加速度传感器检测、MEMS三分量传感器检测和激光非接触测震,检测范围几乎涵盖微压裂地震信号的所有频段 (如图 4).激光测振仪采集信号宽度较宽,由于激光器费用较高,只能用于单点采集,多点采集费用太高.三分量传感器可以采集不同方向的波,但体积较大,信号尚不稳定.由于模型较大,采集点多,本文主要采用加速度传感器采集低频信号,采用声发射传感器采集高频信号.为了在水压裂实验中得到最好的有效信号,设计了专用夹具,使得传感器可以直接安装在压板上.检测系统还可以进行多方位测试,传感器排布在不同的压板上,同时模拟地面和井中微压裂信号检测.

|

图 4 不同传感器采集频段 Figure 4 Acquisition frequency of different sensor |

采集系统采集方式分为两种,一是高精度同步采集装置负责连续方式采集,即从压裂开始一直采集到压裂结束.其主要特点是采集通道多,数据量大,数据完整性好,但由于通道多、数据量太大,花在读写、存储和写盘上的时间太多,采集时没有多余的时间进行定位计算和断裂点显示等操作.

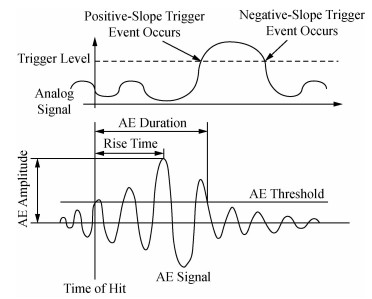

二是高速采集装置负责捕获方式采集,即从压裂开始,它只采集高于一定门槛值的微压裂信号.微压裂信号捕获方式原理如图 5所示:

|

图 5 微压裂信号捕获原理 Figure 5 Principle of micro fracturing signal acquisition |

从图 5可以看出,捕获电平的设定对捕获采集的采集结果至关重要.因为如果电平设置太高,就可能会丢掉压裂微压裂地震信号,使得有些断裂点未标出; 反之如果门槛值设得太低即门开得太大,就可能会将噪声信号输入误认为是微压裂地震信号输入,得到虚假的断裂点.

采集系统除了完成微压裂地震信号采集外,还负责全系统的控制,对现场传来的三轴压力和水压力进行采集,与微压裂信号一起存储,用于后期研究.

2 实验流程及实验案例 2.1 实验流程(1) 打开设备主机,控制系统及采集系统.

(2) 根据实验设计在三个压板上安装检测传感器,安装固定完毕后,分别检测每个传感器线路连接和响应情况,保证每个道都是通路.

(3) 将模型运至设备装载平台,连接注水管线,运行X轴将模型推送至压裂室,再调整Y轴和Z轴,使三轴同时接触模型,然后开始施加围压,分梯度施加X、Y、Z轴的压力,防止压差太大导致模型破裂,待围压达到实验要求时停止加压.

(4) 开启压裂液泵,设置压裂液流量和保护压力等参数,然后开始注压裂液加压并采集压裂信号,直至压裂液压力升高后突然下降,模型被压裂液压开.

(5) 模型被压裂液压开后,同时数据采集完成后,关闭采集系统,关闭压裂液注射泵,卸载围压,运行X、Y、Z轴把模型从压裂室顶出,拆掉压裂液注入管,实验结束 (如图 6).

|

图 6 实验流程图 Figure 6 Experimental flow |

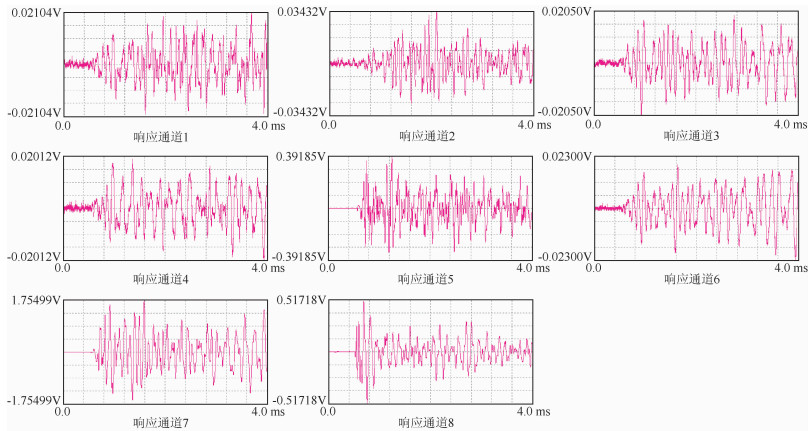

采用上述实验系统,从野外采集800 mm×600 mm×600 mm的灰岩模型,在模型中部钻取直径为10 mm,深度为400 mm的圆洞,安装压裂导管后密封固定,在压板上安装了8个声发射传感器接收压裂信号,三轴围压均设置为10 MPa,水压裂泵流量设为20 ml/min,保护压力为45 MPa,然后根据实验步骤进行压裂试验,采集压裂信号.

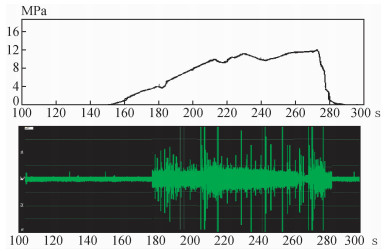

微压裂信号与水压力关系曲线如图 7,从图中可以看出,当没有裂缝产生 (无微压裂地震信号) 时,水压力基本没有波动,但当有裂缝产生时,即有微压裂地震信号产生时,水压力会发生变化.这是因为裂缝产生时,注入水通道的容积突然增大,使得水压力下降,而且某个时刻裂缝产生的越多,越宽,水压力下降得越厉害.这就模拟了野外压裂压力与微压裂地震信号的关系 (容娇君等,2010).图 8为八个声发射传感器采集到的微压裂信号,信号起跳明显,初至便于拾取,为微裂缝的定位和后期信号分析提供了良好信号源.图 9是压裂试验完成后的模型图片,可以看到压裂液通过模型几个表面的天然裂缝渗出,是由于压裂裂缝与天然裂缝连通所致,推断形成了网络裂缝,由于模型体积较大,进行CT扫描观察压裂裂缝分布比较困难,只能进行切割处理,后期会对模型进行定向切割,观察压裂裂缝走向.

|

图 7 微压裂信号与水压力关系图 Figure 7 Micro fracturing signal Vs water pressure |

|

图 8 八通道微压裂信号图 Figure 8 Eight channel micro fracture signal |

|

图 9 压裂模型图 Figure 9 Fracture model |

通过设计的三轴围压系统、水力压裂系统和信号采集系统,实现了水力压裂的室内模拟,可以直观认识裂缝起裂和延伸机制,通过模拟地层条件的压裂试验,可以对多裂缝的起裂和延伸的过程进行监测,并可对形成裂缝的形态进行直接观察.也可以采用本系统,开展相同围压或不同围压环境下,不同类型岩石的压裂破裂信号,以及破裂信号的定位研究.

3.2通过压裂试验,采集到了多通道的水力压裂信号,并同步输出了围压参数和水压力参数,初步得到了压力曲线与微压裂信号的关系,实现了大模型的微压裂试验,为微压裂信号的进一步分析和裂缝定位奠定了基础.

致谢 感谢审稿专家提出的修改意见和编辑部的大力支持!| [] | Cao X J. 2015. Technology of sectional fracturing for tight reservoir in Western Sichuan[J]. Drilling & Production Technology (in Chinese), 38(1): 58–61. |

| [] | Chen M, Pang F, Jin Y. 2000. Experiments and analysis on hydraulic fracturing by a large-size triaxial simulator[J]. Chinese Journal of Rock Mechanics and Engineering (in Chinese), 19(S1): 868–872. |

| [] | Deng Q, Yu X B, Luo P H. 2010. Experimental test on characteristics of acoustic emission of anisotropic sandstone under uniaxial compression[J]. Mining and Metallurgical Engineering (in Chinese), 30(3): 4–7, 11. |

| [] | Fan X P, Li X S, Zhang S C, et al. 2000. Mathematical simulation of coupled fluid flow and geomechanical behavior for full low permeability gas reservoir fracturing[J]. Petroleum Exploration and Development (in Chinese), 27(1): 76–79. |

| [] | Guo T K, Liu X Q, Gu Q L. 2015. Deduction of similarity laws of hydraulic fracturing simulation experiments for perforated wells[J]. China Offshore Oil and Gas (in Chinese), 27(3): 108–112. |

| [] | Li S B, Chen B T, Zhang H J, et al. 2010. Numerical simulation on residual width of fractures in wells with clear water fracturing without proppant[J]. Acta Petrolei Sinica (in Chinese), 31(4): 680–683. |

| [] | Li S B, Li L, Zhang L G. 2014. The Numerical Simulation Analysis of Crack Propagation Law under Riverfrac Treatment Multi-Field Coupling[J]. Journal of Petrochemical Universities (in Chinese), 27(1): 42–47. |

| [] | Liu H, Luo T Y, Wang J H, et al. 2009. Simulation experiment and study of multi-fractures formation in hydraulic fracturing[J]. Drilling & Production Technology (in Chinese), 32(6): 38–40. |

| [] | Rong J J, Zhang G L, Guo X L, et al. 2010. Simulation of ground response signal for fracturing/micro seismic events[J]. Journal of Oil and Gas Technology (in Chinese), 32(4): 247–250. |

| [] | Xiong X, Tan D S, Huang X. 2015. Shale gas water fracturing stimulation technology to explore[J]. Petrochemical Industry Technology (in Chinese)(4): 94. |

| [] | Xu Q, Li J J, Li X Q. 2014. Application of staged fracturing technology in shale gas horizontal wells in Southeast Chongqing[J]. China Petroleum and Chemical Industries (in Chinese)(7): 50–53. |

| [] | Zhang Y Y, Wang S B, Guo J C. 2013. New progress of hydraulic fracturing technology for shale formation[J]. Fault-Block Oil & Gas Field (in Chinese), 20(3): 278–281. |

| [] | Zhao Y Z, Qu L Z, Wang X Z, et al. 2007. Simulation experiment on prolongation law of hydraulic fracture for different lithologic formations[J]. Journal of China University of Petroleum (in Chinese), 31(3): 63–66. |

| [] | Zhou Q Y, Wang A G, Chen Y, et al. 2008. Research on acoustic emission of rock fracture[J]. China Mining Magazine (in Chinese), 17(2): 94–97. |

| [] | Zhou Z L, Wang Q, Yin J. 2006. New technique for identification of hydrocarbon reservoir by microseismic[J]. Tuha Oil and Gas (in Chinese), 11(2): 180–181. |

| [] | Zhu Q J, Jiang F X, Yu Z X, et al. 2012. Study on energy distribution characters about blasting vibration and rock fracture microseismic signal[J]. Chinese Journal of Rock Mechanics and Engineering (in Chinese), 31(4): 723–730. |

| [] | 曹学军. 2015. 川西致密储层水平井分段压裂工艺技术[J]. 钻采工艺, 38(1): 58–61. |

| [] | 陈勉, 庞飞, 金衍. 2000. 大尺寸真三轴水力压裂模拟与分析[J]. 岩石力学与工程学报, 19(S1): 868–872. |

| [] | 邓琦, 余贤斌, 罗鹏辉. 2010. 砂岩在单轴压缩条件下的声发射特性研究[J]. 矿冶工程, 30(3): 4–7, 11. |

| [] | 范学平, 李秀生, 张士诚, 等. 2000. 低渗透气藏整体压裂流-固耦合渗流数学模拟[J]. 石油勘探与开发, 27(1): 76–79. |

| [] | 郭天魁, 刘晓强, 顾启林. 2015. 射孔井水力压裂模拟实验相似准则推导[J]. 中国海上油气, 27(3): 108–112. |

| [] | 李士斌, 陈波涛, 张海军, 等. 2010. 清水压裂自支撑裂缝面闭合残留宽度数值模拟[J]. 石油学报, 31(4): 680–683. |

| [] | 李士斌, 李磊, 张立刚. 2014. 清水压裂多场耦合下裂缝扩展规律数值模拟分析[J]. 石油化工高等学校学报, 27(1): 42–47. |

| [] | 刘洪, 罗天雨, 王嘉淮, 等. 2009. 水力压裂多裂缝起裂模拟实验与分析[J]. 钻采工艺, 32(6): 38–40. |

| [] | 容娇君, 张固澜, 郭晓玲, 等. 2010. 压裂/微地震事件地面响应信号模拟[J]. 石油天然气学报, 32(4): 247–250. |

| [] | 熊欣, 覃丹双, 黄旭. 2015. 页岩气清水压裂技术探讨[J]. 石化技术(4): 94. |

| [] | 徐骞, 李静嘉, 李雪琴. 2014. 页岩气水平井分段压裂工艺技术在渝东南地区的应用[J]. 中国石油和化工(7): 50–53. |

| [] | 张艺耀, 王世彬, 郭建春. 2013. 页岩地层压裂工艺新进展[J]. 断块油气田, 20(3): 278–281. |

| [] | 赵益忠, 曲连忠, 王幸尊, 等. 2007. 不同岩性地层水力压裂裂缝扩展规律的模拟实验[J]. 中国石油大学学报 (自然科学版), 31(3): 63–66. |

| [] | 周瑶琪, 王爱国, 陈勇, 等. 2008. 岩石压裂过程中的声发射信号研究[J]. 中国矿业, 17(2): 94–97. |

| [] | 周中礼, 王琦, 殷静. 2006. 用微地震信号识别油气藏的新技术[J]. 吐哈油气, 11(2): 180–181. |

| [] | 朱权洁, 姜福兴, 于正兴, 等. 2012. 爆破震动与岩石破裂微震信号能量分布特征研究[J]. 岩石力学与工程学报, 31(4): 723–730. |

2017, Vol. 32

2017, Vol. 32