国内多数油田目前都采用高压注水开采方式,由于管道腐蚀、套管连接处脱节和长期的注水导致套管损坏严重.据不完全统计(林凯,2005; 张向林等,2007; 张向林等,2008),国内一般套损区块中,套损井总数占当年建井的10%~20%;有的新开发区块,未满10年,就出现超过50%的套损率.全国因套损造成的直接经济损失巨大(仅大庆每年损失就超过10亿元),尤其是西部油田深井、超深井、高压气井出现的套管损坏,会导致全井报废,影响“西气东输”(向蓉等,2012; 李贺龙,2013; 杨青松等,2013).本文主要介绍了国内外常用的套损监测技术的研究现状,包括光纤传感器套损监测技术(陈海峰等,2006; 赵晓亮等,2009)(FSCDM,Fiber Sensor Casing Damage Monitor on line)、压电超声导波时间反转监测技术(PUGWT,PZT-based Ultrasonic Guided Waves Time Reversal Method)、基于钻杆检测的套管磨损监测技术(CDM-DP,Casing Damage Monitoring Techniques based on Drill Pipe)、套损磁法监测技术(CDMM,Casing Damage Magnetic Monitoring)、套损声发射监测技术(CDM-AE,Casing Damage Monitoring based on AE).

1 国内外套损监测技术研究现状由于出砂、腐蚀、偏磨和高压等因素的影响,井下套管会发生变形、破裂、错断或破漏等套损现象,有学者提出了油层出砂套损机理(彭庆海,2013)、腐蚀套损机理(丁氐等,2013)和其他工程因素套损机理(孙洪波等,2013; 魏闯等,2013).1922年,霍克(W.F.Hoke)在加工装在磁性夹头上的钢件时,观察到铁粉被吸附在金属裂缝上的现象,由此开发出磁力探伤的方法.20世纪90年代,亚洲新加坡Corrpro公司(Williams,1999)首次采用磁力探伤检漏设备(MFL),超声波设备(UT)定位和监测了管道内外表面的腐蚀.目前国内外套管检测方法主要集中在漏磁检测、涡流检测和超声成像检测上,基于检测技术的实时套损监测技术(FSCDM技术、PUGWT 技术、CDM-DP技术、CDMM技术等)一直在研发试验中.

1.1 FSCDM技术1989年美国的Morey等人首次进行了光纤光栅的应变与温度传感器的研究,随后澳大利亚的Future Fibre Technologies(FFT)公司研制出光纤管道安全防御系统.美国Schlumberger(斯伦贝谢)公司采用光学时域反射法(OTDR)对陆上和海底管道实现了实时监测(冷元宝等,2007; 李阔等,2010; 李育忠等,2012).近年来国内外对FSCDM技术的相关报道较多.

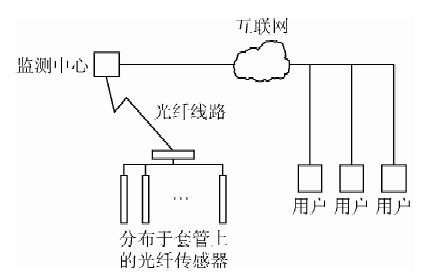

华中科技大学(王达平,2011)构建了一个基于光纤传感器和Web的套损监测管理系统,系统的总体结构如图 1所示.

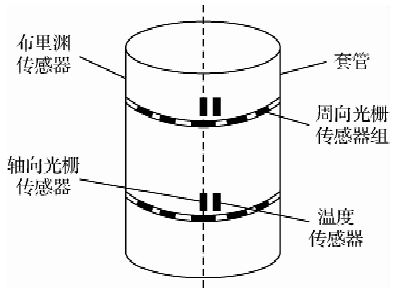

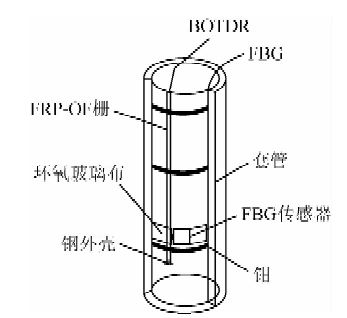

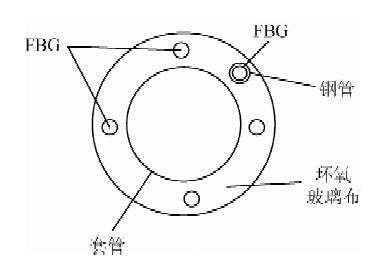

该系统分三层设计,分别为现场层、控制层和信息管理层.现场层光纤传感器测量终端同时采用基于BOTDR的分布式光纤传感器和光纤光栅传感器FGS(Fiber Grating Sensor)(付建伟等,2004; 张向林和陶果,2005; 付建伟等,2006),BOTDR传感器可以对套管的轴向应变进行全程监测,应变测量的精度可以达到20 με;FGS传感器布设在套管损伤多发层段,主要用来监测套管的周向应变,应变测量的精度可以达到2~3 με,光纤传感器的布设如图 2所示.传感器部分是基于布里渊光时域反射BOTDR(Brillouin Optical Time Domain Reflectometry)机理(冷建成等,2012; Kim et al., 2012).

控制层采用美国MOI(Micron Optics International)公司研发的DiTeSt STA-R分布式温度应变分析仪器和sm125光纤光栅分析仪器对载有传感信息的光信号进行解调和分析(Horiguchi et al., 1989; Ou,2003; Inaudi and Glisic, 2005).

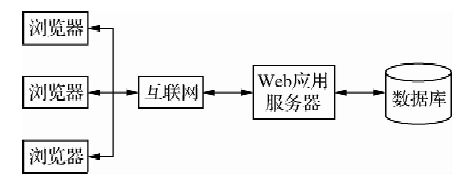

信息管理层采用B/S(Browser/Server)三层体系构架,如图 3所示,依次为客户端浏览器,Web应用服务器和数据库,与传统的C/S(Client/Server)模式相比具有稳定可靠,成本低廉,服务范围广等优点.油田工作人员可以在客户端浏览器上实时查看和分析套损数据.

在大庆油田,对BOTDR的分布式光纤传感器和光纤光栅传感器进行了安装测试(陈海峰等,2008; Zhou et al., 2010),大庆油田套管结构监测系统如图 4所示,FBG传感器分布状况如图 5所示.

| 图 4 套管结构监测系统示意图(Zhou et al., 2010) Fig. Sketch of a structural monitoring system for the casing pipe(Zhou et al,2010) |

| 图 5 FBG传感器分布图(Zhou et al., 2010) Fig. 5 FBG sensor distribution(Zhou et al., 2010) |

FSCDM技术在大庆油田应用的监测数据表明,FBG传感器监测套管应力应变数据相对误差小于12%.该传感系统和安装技术可应用在套管井下狭小的空间和复杂的监测环境中.光纤传感器的合理布设是FSCDM技术未来研究的课题之一.

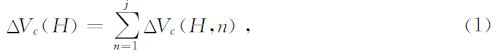

1.2 PUGWT技术PUGWT技术(Morris et al., 1998; Stanullo et al., 1998; Anon,1999)采用了锆钛酸铅压电陶瓷PZT(Lead Zirconate Titanate)的驱动器和传感器,并采用信号的时间反转方法TRM(Time reversal method)实时监测套损状况.

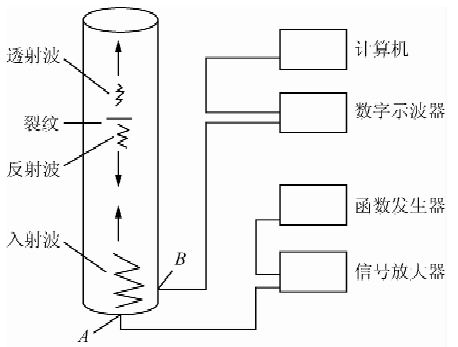

华北电力大学李鸿源等人(李鸿源和徐鸿,2013)对PZT导波各模态的激发特性进行了研究.大连理工大学博士赵乃志(赵乃志,2013)利用PUGWT技术构建了一套管道检测系统,包括任意波形信号发生器、信号功率放大器、用于激励和接收信号的PZT元件、被测管道、数字示波器和计算机,如图 6所示.

| 图 6 试验系统示意图(赵乃志等,2013) Fig. 6 Schematic diagram of experimental system(Zhao et al., 2013) |

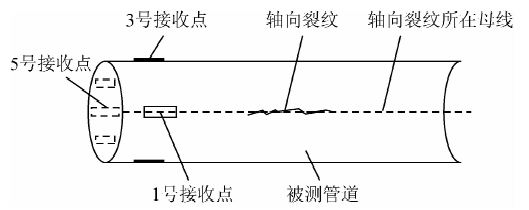

PZT元件固定在套管结构表面,施加交变电压使其振动产生激励信号,并通过被测位置的PZT元件接收信号,接收点布置图如图 7所示.利用现代信号分析技术对结构做出损伤状况监测.采用的PZT元件具有较高的工作频率,兼有驱动和传感作用.

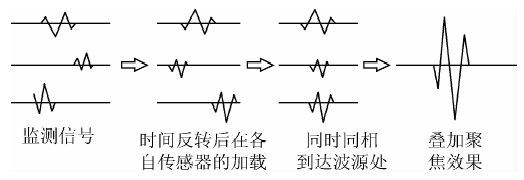

TRM(Tang et al., 2011)就是当波源在结构中激励出一定形式的波形后,信号被传感器接收得到回波监测信号,然后将这些监测信号时间反转,并在各自的传感器上同时加载,则这些信号同时同相到达波源处,形成聚焦,TRM原理图如图 8所示.

赵乃志等人(赵乃志,2013; 赵乃志等,2013)研究认为对于周向缺陷,经TRM作用后,可以放大检测信号中缺陷反射率,对小裂缝放大效果更好.PUGWT技术可以高效监测出管道中存在的缺陷,实现全方位管道监测.但随着裂缝尺寸的不断增长时间反转的放大作用逐渐减少.

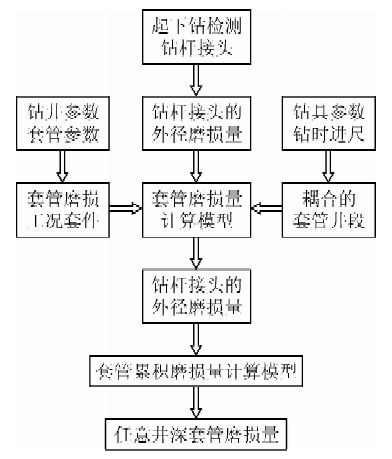

1.3 CDM-DP技术中国石油安全环保技术研究院储胜利等人(Chu et al., 2011; 储胜利等,2013)经过研究,利用CDM-DP技术构建了一套计算任意井深处套管磨损量监测系统.利用计算模型计算套管磨损量,并编制相应的计算程序,生成了磨损曲线,计算流程如图 9所示.

| 图 9 套管磨损量计算流程(储胜利等,2013) Fig. 9 Calculation procedure of casing abrasion loss(Chu et al., 2013) |

简化模型计算式如下:

单位长度上的套管总体磨损量计算式为

均匀磨损的磨损深度计算式为

系统计算软件采用Visual Basic语言编制程序,可调用钻杆接头外径检测的Excel表格数据,自动计算出任意井深的套管磨损量,并生成磨损曲线.通过CDM-DP技术构建的监测系统,石油工作人员可以实时监测油套管磨损量数据,做出分析和判断.

1.4 CDMM技术CDMM技术就是建立在天然地磁场的基础上,通过磁信号采集仪,对油套管表面进行扫描,匀速采集不同方向上的磁感应强度的变化,分析处理采集的数据信息,判断油套管中存在缺陷的位置以及缺陷的大小的一种无损监测技术(陈玉玲等,2013).1994年,中国石油天然气管道局从美国Vetco公司引进273和529型管道漏磁腐蚀和变形检测器.2003年,中国石油天然气管道科学研究院开始开展磁记忆检测软件开发及应用研究(Swanson et al., 1987;Zhang et al., 2011).最近,国内学者开始研究CDMM技术,并验证其可行性.

陈红涛等人(陈红涛和陈新德,2013)利用CDMM技术构建一套套损监测系统.通过控制磁信号采集仪在油套管中上下移动,监测油套管内部磁感应强度信号,并将磁感应强度变化值传输到计算机中,形成磁感应强度变化曲线,从而测得油套管的损伤情况.微弱磁场条件下的监测传感器主要有以下几种,见表 1.

|

|

表 1 微弱磁场条件下的监测传感器对比分析 Table 1 monitoring sensors contrast analysis in the condition of weak magnetic field |

根据表 1对比分析,采用磁通门传感器,采集信号稳定,并可以运用循环迭代算法校正采集的信号,增强采集信号的准确性.

CDMM技术具有以下优势:(1)对套管表面状态无任何要求;(2)可监测多种套损形式,检测深度达数十毫米;(3)监测结果精确,检测结果不受套管结垢和钻井液的影响.因此,具有良好的开发应用前景,但目前国内外尚未开发出井下套损监测的实用成套技术,特别是其定量评价技术还不够.

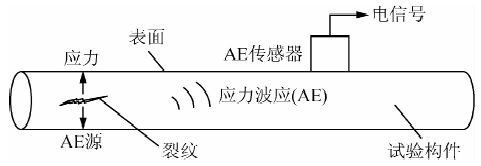

1.5 CDM-AE技术20世纪60年代初,Green等人首先开始了声发射(AE,acoustic emission)技术在无损检测领域方面的应用,随后美国、日本相继成立了AE科研小组.AE技术是一种高灵敏度的动态无损检测技术,它可以长期、连续监测构件缺陷的活动性和安全性.AE原理如图 10所示.

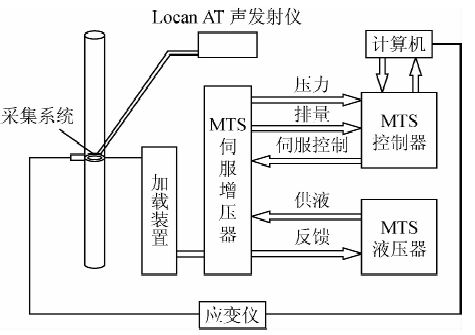

中国石油大学石油天然气工程学院李军等人(李军等,2006)利用CDM-AE技术建立了套损声发射在线监测试验装置,如图 11所示.该装置采用美国物理声发射公司(PAS)生产的MTS伺服加载系统(Fuller and Rose, 1983).

| 图 11 套损声发射在线监测试验装置示意图(李军等,2006) Fig. 11 The schematic of AE casing damage monitoring test device on line(李军等,2006) |

李军等人建立的监测系统通过监测声信号的变化反推套管变形状态,并生成套损数据,实现套损状况实时监测.CDM-AE技术具有很好的应用前景,但是还没有一套完整的监测系统开发出来.

2 我国套损监测技术发展现状目前,国内套管检测技术主要集中在机械井径测井技术、电磁检测技术(韩波,1998)、超声成像检测技术、井下视像检测技术几个方面(杨旭等,2013).大庆测试技术服务分 公司相继研制了Φ50 mm小直径二十臂井径仪以及Φ70 mm 十六臂、三十六臂和四十臂井径仪,这几种井径仪的现场应用效果和各项性能指标均处于国内领先水平(刘青昕,2006; 刘伟等,2011).我国研究人员在电磁检测技术一块也取得了突出成果,包括齐立娟(齐立娟等,2012)和张静等(张静等,2012)对套管缺陷重构机理进行了研究,应用HSV彩色空间实现缺陷图像显示,对局部缺陷处的信号重构来确定缺陷的长度、宽度和深度,达到缺陷可视化的目的.陈金忠等(陈金忠等,2009)建立了套管缺陷漏磁检测的硬件系统和软件系统.曲民兴等(曲民兴等,2003)研制了用于同时检测油水井油管和套管的远场涡流探头,探讨了二次穿透区的确定和内外管缺陷的区分等问题.林俊明(林俊明,2005)研制了八通道实时检测远场涡流系统及相应的传感器.中石油测井公司(CPL)(鲁放等,2009)与华中科技大学联合研制了高性能超声电视成像测井仪,成像效果更好.现在,井下视像检测技术在新疆、中原、胜利和大庆等油田广泛应用.

近三年,组合测井技术(杜石峰,2013; 李新等,2013; 刘宇和刘国强,2014; 郑晓波等,2014)在套损监测中得以应用.组合测井技术是对现有的套损监测技术进行配套完善、优化组合,发挥了技术集成优势,形成了以多臂井径成像(曾文冲等,2001)和电磁探伤组合监测技术为主要内容的配套测试工艺和资料解释方法,满足了多种条件下识别井下管柱状况的需求.

国内科研人员取得了不少科研成果,但较国外技术存在着效率不高、精度低等问题.因此,国内科研人员仍需加大对套损监测技术的自主研发力度,争取早日赶超国外技术水平,开发有自主知识产权的套损监测技术以降低企业的成本.

3 结 论本文主要综述了国内外常用的监测技术研究现状,并做了评价和比较.FSCDM的核心技术是基于光学时域反射法(OTDR)建立套损监测系统,监测精度高,数据传输速率快,具有良好的应用前景.PUGWT技术的核心技术是采用压电材料PZT和TRM技术,华北电力大学李鸿源、大连理工大学博士赵乃志对此做了大量试验研究,得出可以对管道微小缺陷做出准确检测结论,这对套管损伤早期发现,及时预防治理有重大作用.CDM-DP技术主要基于钻杆检测反算套管磨损量,套损数据受计算模型影响,需要进一步优化.CDMM技术检测结果精确,井下套管复杂环境对监测结果影响较小.CDM-AE技术的核心技术是AE技术,检测灵敏度高,但声发射信号的传输和去噪需要进一步研究.笔者建议研究人员可以在套损监测的准确有效,监测传感器合理布设,以及光纤传感监测系统设计上多做研究,构建更加完备的在线监测系统.

致 谢 感谢审稿专家的指导和支持.| [1] | Anon. 1999. Monitoring casing-offset damage with ultrasonic measurements[J]. JPT, Journal of Petroleum Technology, 51(5): 56-57. |

| [2] | Chen H F, Xiao L Z, Zhang Y Z, et al. 2006. Applications and advance of fiber Bragg grating in oil and gas industry [J]. Progress in Geophysics (in Chinese), 21(2): 572-577. |

| [3] | Chen H F, Xiao L Z, Zhang Y Z, et al. 2008. Oil and gas well permanent FBG sensing monitoring system installation design[J]. Progress in Geophysics (in Chinese), 23(1): 257-262. |

| [4] | Chen H T, Chen X D. 2013. Oil casing magnetic monitoring technology[J]. Chemical Enterprise Management (in Chinese), (8): 67. |

| [5] | Chen J Z, Lin L, Song Q. 2009. The research of magnetic flux leakage testing technology for well casing[J]. Journal of Petrochemical Universities (in Chinese), 22(3): 83-85, 98, doi: 10.3696/ j.issn.1006-396X.2009.03.020. |

| [6] | Chen Y L, Gan F P, Lu C J, et al. 2013. The study of underground river course detection by integrated geophysical methods in bare karst area[J]. Progress in Geophysics (in Chinese), 28(3): 1608-1616, doi: 10.6038/pg20130359. |

| [7] | Chu S L, Zhang L B, Fan J C, et al. 2013. Research and test of drillpipe detection-based casing abrasion monitoring technology[J]. China Petroleum Machinery (in Chinese), 41(6): 24-27, doi: 10. 3969 /j. issn. 1001-4578. 2013. 06. 006. |

| [8] | Chu S L, Zhang L B, Fan J C, et al. 2011. Research on casing wear monitoring technique based on detection of tool joints and its field test[C]. // Proceedings of 2011 International Conference on Electronic and Mechanical Engineering and Information Technology (EMEIT), 678-682. |

| [9] | Ding D, Feng D, Mei C, et al. 2013. Numerical simulation of the impact of corrosion of casing strength[J]. Journal of Yangtze University (Nat. Sci. Edit.) (in Chinese), 10(4): 74-75. |

| [10] | Du S F. 2013. Application of combination logging in casing damage monitoring[J]. Chemical Enterprise Management (in Chinese), (7): 78. |

| [11] | Fu J W, Xiao L Z, Zhang Y Z. 2004. Progress of permanent fiber-optic sensor applications to oil and gas well[J]. Progress in Geophysics (in Chinese), 19(3): 515-523. |

| [12] | Fu J W, Xiao L Z, Zhang Y Z, et al. 2006. Wavelength calibration method for distributed fiber Bragg grating[J]. Optical Technique (in Chinese), 11(6): 903-905. |

| [13] | Fuller M D, Rose J L. 1983. Application of the acoustic emission technique for monitoring offshore structures[C]. Society of Petroleum Engineers of AIME. |

| [14] | Han B, Liu J Q, Li Y, et al. 1998. Multilayer inversion for electromagnetic wave logging[J]. Chinese J. Geophys. (in Chinese), 41(3): 416-423. |

| [15] | Horiguchi T, Kurashima T, Tateda M. 1989. Tensile strain dependence of Brillouin frequency shift in silica optical fibers[J]. IEEE Photonics Technology Letters, 5(1): 107-108. |

| [16] | Inaudi D, Glisic B. 2005. Development of distributed strain and temperature sensing cables[J]. Proceedings of SPIE, 5855: 222-225. |

| [17] | Kim J T, Nguyen K D, Park J H. 2012. Wireless impedance sensor node and interface washer for damage monitoring in structural connections[J]. Advances in Structural Engineering (in Chinese), 15(6): 871-885. |

| [18] | Leng J C, Zhou G Q, Wu Z M, et al. 2012. Optical fiber sensing technology and its applications in pipeline monitoring[J]. Nondestructive Testing (in Chinese), 34(1): 61-65. |

| [19] | Leng Y B, Zhu P Y, Zhou Y, et al. 2007. Monitoring technology for embankment dam safety based on distributed optical fibre sensing and its prospect[J]. Progress in Geophysics (in Chinese), 22(3): 1001-1005. |

| [20] | Li H L. 2013. Research of damage mechanism and preventive measures on super heavy oil block well[J]. China Petroleum and Chemical Standard and Quality (in Chinese), (10): 152. |

| [21] | Li H Y, Xu H. 2013. Experimental on the excitability of ultrasonic guided waves actuated by piezoelectric wafer [J]. Nondestructive Testing (in Chinese), 35(1): 22-26. |

| [22] | Li J, Wei H S, Chen M, et al. 2006. Acoustic emission technology and its application of real-time monitoring of casing damage [J]. Drilling & Production Technology (in Chinese), 29(3): 71-73. |

| [23] | Li K, Zhou Z A, Liu A C, et al. 2010. Preliminary study on the stability of highly sensitive fiber Bragg grating temperature sensors[J]. Progress in Geophysics (in Chinese), 25(6): 2204-2208, doi: 10.3969/j.issn.1004-2903.2010.06.044. |

| [24] | Li X, Xiao L Z, Huang K, et al. 2013. Nuclear magnetic resonance logging-while-drilling response at formation boundary[J]. Chinese Journal of Geophysics (in Chinese), 56(8): 2862-2869, doi: 10.6038/cjg20130834. |

| [25] | Li Y Z, Zheng H L, Jia S M, et al. 2012. Status of oil & gas pipeline inspection and monitoring both at home and abroad [J]. Oil Forum (in Chinese), 31(2): 30-35, doi: 10. 3969/j. issn. 1002-302x. 2012. 02. 007. |

| [26] | Lin J M. 2005. The development of electromagnetic non-destructive testing technology and its trend in the future (in Chinese) [C]. // Nondestructive testing higher education development forum annual meeting that's the Chinese and England lossless paper technology seminar test set. Shanghai: China Mechanical Engineering Society, 42-50. |

| [27] | Lin K. 2005. Prevention and Cure technology of Casing Damage in China (in Chinese) [EB/OL]. http://wenku. baidu. com/view/90363e3710661ed9ad51f31f. html?pn=1. |

| [28] | Liu Q X. 2006. The casing condition logging and the study of the method to detect the casing stress (in Chinese) [Ph. D. thesis]. Beijing: China University of Geosciences (Beijing). |

| [29] | Liu W, Li L, Li H, et al. 2011. The technology of detection and repair in western Sichuan casing damaged well[J]. Natural Gas Technology and Economy (in Chinese), 5(1): 31-33, 78, doi: 10. 3969/j. issn. 2095-1132. 2011. 01. 008. |

| [30] | Liu Y, Liu G Q. 2014. Numerical simulation and analysis on the influence of casing in homogeneity on through-casing resistivity logging response[J]. Chinese Journal of Geophysics (in Chinese), 57(4): 1345-1355, doi: 10. 6038/cjg20140431. |

| [31] | Lu F, Gao H J, Li J. 2009. High performance supersonic TV imaging lagging tool[J]. Instrument Technique and Sensor (in Chinese), (8): 30-32, doi: 1002-184(2009) 08-0030-03. |

| [32] | Morris C W, Gwinn R L, Rambow F H K, et al. 1998. Monitoring casing offset damage using ultrasonic measurements[C]. Proceedings-SPE Annual Technical Conference and Exhibition, 717-725. |

| [33] | Ou J P. 2003. Some recent advance of intelligent health monitoring system for civil infrastructures in Mainland China[J]. Structural Health Monitoring and Intelligent Infrastructure, 1: 131-144. |

| [34] | Peng Q H. 2013. Mechanism of sand production casing damage[J]. Science & Technology Vision (in Chinese), (10): 157, 177. |

| [35] | Qi L J, Fan J C, Zhang L B, et al. 2012. Application of the magnetic memory testing technology in perforation casing safety assessment [J]. China Petroleum Machinery (in Chinese), 40(8): 52-55, doi: 1001-4578 (2012)08-0052-04. |

| [36] | Qu M X, Ju M H, Meng X L. 2003. Development of remote field eddy current testing for oil/water well pipes and casings [J]. Nondestructive Testing (in Chinese), 25(2): 69-71, doi: 1000-6656(2003)02-0069-03. |

| [37] | Stanullo J, Bojinski S, Gold N, et al. 1998. Ultrasonic signal analysis to monitor damage development in short fiber-reinforced polymers[J]. Ultrasonics, 36(1-5): 455-460. |

| [38] | Sun H B, Wang W B, Dong Q Q. 2013. Analysis and prevention of casing damage[J]. China Petroleum and Chemical Standard and Quality (in Chinese), (1): 139. |

| [39] | Swanson R K, Kilman M, De Los Santos A, et al. 1987. Corrosion damage assessment in gas storage well casing by means of advanced magnetic perturbation logging[J]. A. G. A. Oper. Sect. Proc., 5: 50-61. |

| [40] | Tang H Y, Winkelmann C, Lestari W, et al. 2011. Composite structural health monitoring through use of embedded pzt sensors[J]. Journal of Intelligent Material Systems and Structures, 22(8): 739-755. |

| [41] | Wang D P. 2011. Design of casing damage monitoring management system based on fiber optic sensor and web (in Chinese) [D]. Wuhan: Huazhong University of Science and Technology. |

| [42] | Wei C, Jia Z Q, Tang Y X. 2013. Research of casing damage mechanism and prevention[J]. China Petroleum and Chemical Standard and Quality (in Chinese), (11): 112. |

| [43] | Williams G D. 1999. Comprehensive discussion of pipeline integrity testing technology (in Chinese)[C]. // 99 China International Corrosion Control Conference Proceedings, 10. |

| [44] | Xiang R, Wang F, Xu J B. 2012. Analysis and countermeasures of well casing damage[J]. West-China Exploration Engineering (in Chinese), (6): 120-124. |

| [45] | Yang Q S, Li Z K, Hou Q, et al. 2013. The status and development trends of casing design optimization[J]. China Petroleum and Chemical Standard and Quality (in Chinese), (12): 241. |

| [46] | Yang X, Liu S H, Li F, et al. 2013. Research progress in casing detection technology[J]. China Petroleum Machinery (in Chinese), 41(8): 17-22, doi: 10. 3969/j. issn. 1001-4578. 2013. 08. 005. |

| [47] | Zhang J, Fan J C, Wang P X, et al. 2012. Quantitative identification method for magnetic memory detection signal of casing damage[J]. China Petroleum Machinery (in Chinese), 40(8): 24-28, doi: 1001-4578(2012)08-0024-05. |

| [48] | Zeng W C, Zhao W J, Zang D U. 2001. Application research of crosshole electromagnetic tomography[J]. Chinese J. Geophys. (in Chinese), 44(3): 411-420, 436-437, doi: 0001-5733( 2001) 03-0411-10. |

| [49] | Zhou Z, He J P, Huang M H, et al. 2010. Casing pipe damage detection with optical fiber sensors: a case study in oil well constructions[J]. Advances in Civil Engineering, 2010, Article ID 638967, doi: 10.1155/2010/638967. |

| [50] | Zhang W, Shi Y B, Li Y J. 2011. Magnetic coil parameters design of oil casing damage detector based on magnetic flux leakage [C].//2011 International Conference on Applied Superconductivity and Electromagnetic Devices (ASEMD), 50-53. |

| [51] | Zheng X B, Hu H S, Guan W, et al. 2014. Theoretical simulation of the electric field induced by acoustic waves during the seismoelectric logging while drilling[J]. Chinese Journal of Geophysics (in Chinese), 57(1): 320-330, doi: 10. 6038/cjg20140128. |

| [52] | Zhang X L, Liu X R, Li J, et al. 2007. Progress in oil productive monitoring technology in China[J]. Progress in Geophysics (in Chinese), 22(4): 1360-1363. |

| [53] | Zhang X L, Liu X R, Guo Y. 2008. New technology of measureing flaws and damages and corrosion of case[J]. Progress in Geophysics (in Chinese), 23(5): 1641-1645. |

| [54] | Zhang X L, Tao G. 2005. Fiber optical sensors in production logging[J]. Progress in Geophysics (in Chinese), 20(3): 796-800. |

| [55] | Zhao N Z. 2013. Research on pipeline structural crack monitoring by using PZT-based ultrasonic guided waves time reversal method (in Chinese) [Ph. D. thesis]. Dalian: Dalian University of Technology. |

| [56] | Zhao N Z, Yan S, Qi J. 2013. The pipeline circumferential cracks damage detection based on time reversal method[J]. Journal of Shenyang Jianzhu University (Nat. Sci. Edit.) (in Chinese), 29(1): 44-49. |

| [57] | Zhao X L, Xiao L Z, Zhang Y Z, et al. 2009. The study of network reservoir dynamic real-time monitoring technology[J]. Progress in Geophysics (in Chinese), 24(2): 787-790, doi: 10. 3969/ j. issn. 1004-2903. 2009. 02. 059. |

| [58] | 陈海峰, 肖立志, 张元中,等. 2006. 光纤Bragg光栅在油气工业中的若干应用及进展[J]. 地球物理学进展, 21(2): 572-577. |

| [59] | 陈海峰, 肖立志, 张元中,等. 2008. 油气井永久性光纤Bragg光栅传感监测系统安装设计[J]. 地球物理学进展, 23(1): 257-262. |

| [60] | 陈红涛, 陈新德. 2013. 油套管磁法监测技术研究[J]. 化工管理, (8): 67. |

| [61] | 陈金忠, 林立, 宋强. 2009. 石油套管缺陷漏磁检测技术的研究[J]. 石油化工高等学校学报, 22(3): 83-85, 98, doi: 10.3696/ j.issn.1006-396X.2009.03.020. |

| [62] | 陈玉玲, 甘伏平, 卢呈杰,等. 2013. 裸露岩溶区地下河管道综合地球物理方法探测研究[J]. 地球物理学进展, 28(3): 1608-1616, doi: 10.6038/pg20130359. |

| [63] | 储胜利, 张来斌, 樊建春,等. 2013. 基于钻杆检测的套管磨损监测技术研究与试验[J]. 石油机械, 41(6): 24-27, doi: 10.3969 /j.issn.1001-4578.2013.06.006. |

| [64] | 丁氐, 冯定, 梅超,等. 2013. 套管强度腐蚀影响的数值模拟研究[J]. 长江大学学报(自科版), 10(4): 74-75. |

| [65] | 杜石峰. 2013. 组合测井在套损监测中的应用[J]. 化工管理, (7): 78. |

| [66] | 付建伟, 肖立志, 张元中. 2004. 油气井永久性光纤传感器的应用及其进展[J]. 地球物理学进展, 19(3): 515-523. |

| [67] | 付建伟, 肖立志, 张元中,等. 2006. 分布式光纤Bragg光栅波长校准方法[J]. 光学技术, 11(6): 903-905. |

| [68] | 韩波, 刘家琦, 李莹,等. 1998. 多层电磁波测井反演[J]. 地球物理学报, 41(3): 416-423. |

| [69] | 冷建成, 周国强, 吴泽民,等. 2012. 光纤传感技术及其在管道监测中的应用[J]. 无损检测, 34(1): 61-65. |

| [70] | 冷元宝, 朱萍玉, 周杨,等. 2007. 基于分布式光纤传感的堤坝安全监测技术及展望[J]. 地球物理学进展, 22(3): 1001-1005. |

| [71] | 李贺龙. 2013. 超稠油区块油井套损机理及预防措施研究[J]. 中国石油和化工标准与质量, (10): 152. |

| [72] | 李鸿源, 徐鸿. 2013. 基于压电晶片的超声导波激发特性试验[J]. 无损检测, 35(1): 22-26. |

| [73] | 李军, 韦红术, 陈勉,等. 2006. 声发射技术及其在套管损坏实时监测中的应用[J]. 钻采工艺, 29(3): 71-73. |

| [74] | 李阔, 周振安, 刘爱春,等. 2010. 对高灵敏光纤光栅温度传感器的稳定性的初探[J]. 地球物理学进展, 25(6): 2204-2208, doi: 10. 3969/j. issn. 1004-2903. 2010. 06. 044. |

| [75] | 李新, 肖立志, 黄科,等. 2013. 随钻核磁共振测井的地层界面响应特征[J]. 地球物理学报, 56(8): 2862-2869, doi: 10. 6038/cjg20130834. |

| [76] | 李育忠, 郑宏丽, 贾世民,等. 2012. 国内外油气管道检测监测技术发展现状[J]. 石油科技论坛, 31(2): 30-35, doi: 10. 3969/j. issn. 1002-302x. 2012. 02.007. |

| [77] | 林俊明. 2005. 电磁无损检测技术的现状与发展趋势[C]. // 无损检测高等教育发展论坛首届年会暨中英无损检测技术研讨会论文集. 上海: 中国机械工程学会, 42-50. |

| [78] | 林凯. 2005. 中国的套损防治技术[EB/OL]. http://wenku.baidu.com/view/90363e3710661ed9ad51f31f.html?pn=1. |

| [79] | 刘青昕. 2006. 油田套管状况测井及套管应力检测方法研究[J]. 北京: 中国地质大学(北京). |

| [80] | 刘伟, 李丽, 李辉,等. 2011. 川西深井套管损坏检测与修复技术[J]. 天然气技术与经济, 5(1): 31-33, 78, doi: 10. 3969/j. issn. 2095-1132. 2011. 01. 008. |

| [81] | 刘宇, 刘国强. 2014. 套管非匀质性对过套管电阻率测井影响的数值模拟与分析[J]. 地球物理学报, 57(4): 1345-1355, doi: 10. 6038/cjg20140431. |

| [82] | 鲁放, 高红军, 李剑. 2009. 高性能超声电视成像测井仪[J]. 仪表技术与传感器, (8): 30-32, doi: 1002-184(2009) 08-0030-03. |

| [83] | 彭庆海. 2013. 地层出砂对套损的影响机理浅析[J]. 科技视界, (10): 157, 177. |

| [84] | 齐立娟, 樊建春, 张来斌,等. 2012. 磁记忆检测技术在射孔套管安全评价中的应用[J]. 石油机械, 40(8): 52-55, doi: 1001-4578 (2012)08-0052-04. |

| [85] | 曲民兴, 居美华, 孟小利. 2003. 油/水井管和套管远场涡流检测探头的研制[J]. 无损检测, 25(2): 69-71, doi: 1000-6656(2003)02-0069-03. |

| [86] | 孙洪波, 王文斌, 董庆强. 2013. 套管损伤的原因分析及防治[J]. 中国石油和化工标准与质量, (1): 139. |

| [87] | 王达平. 2011. 基于光纤传感器和Web的套损监测管理系统设计[J]. 武汉: 华中科技大学. |

| [88] | 魏闯, 贾中庆, 唐义祥. 2013. 套管损坏机理及预防措施研究[J]. 中国石油和化工标准与质量, (11): 112. |

| [89] | Williams G D. 1999. 管道完整性检测技术综论[C]. // 1999中国国际腐蚀控制大会论文集, 10. |

| [90] | 向蓉, 王飞, 徐杰斌. 2012. 套损井原因分析及治理对策[J]. 西部探矿工程, (6): 120-124. |

| [91] | 杨青松, 李振坤, 侯强,等. 2013. 套管优化设计的现状及发展趋势[J]. 中国石油和化工标准与质量, (12): 241. |

| [92] | 杨旭, 刘书海, 李丰,等. 2013. 套管检测技术研究进展[J]. 石油机械,41(8):17-22,doi:10.3969/j.issn.1001-4578.2013.08.005. |

| [93] | 张静, 樊建春, 王培玺,等. 2012. 套管损伤磁记忆检测信号的量化识别方法[J]. 石油机械, 40(8): 24-28, doi: 1001-4578(2012)08-0024-05. |

| [94] | 曾文冲, 赵文杰, 臧德福. 2001. 井间电磁成像系统应用研究[J]. 地球物理学报, 44(3): 411-420, 436-437, doi: 0001-5733(2001) 03-0411-10. |

| [95] | 郑晓波, 胡恒山, 关威,等. 2014. 随钻动电测井中声诱导电场的理论模拟[J]. 地球物理学报, 57(1): 320-330, doi: 10. 6038/cjg20140128. |

| [96] | 张向林, 刘新茹, 李健,等. 2007. 我国油气开发监测技术进展[J]. 地球物理学进展, 22(4): 1360-1363. |

| [97] | 张向林, 刘新茹, 郭云. 2008. 套损检测新技术[J]. 地球物理学进展, 23(5): 1641-1645. |

| [98] | 张向林, 陶果. 2005. 油气井生产测井中的光纤传感技术[J]. 地球物理学进展, 20(3): 796-800. |

| [99] | 赵乃志. 2013. 利用压电超声导波时间反转法的管道结构裂纹监测研究[J]. 大连: 大连理工大学. |

| [100] | 赵乃志, 阎石, 齐霁. 2013. 基于时间反转法的管道周向裂缝损伤检测[J]. 沈阳建筑大学学报(自然科学版), 29(1): 44-49. |

| [101] | 赵晓亮, 肖立志, 张元中,等. 2009. 网络化油气藏动态实时监测系统研究[J]. 地球物理学进展, 24(2): 787-790, doi: 10.3969/ j.issn.1004-2903.2009.02.059. |

2014, Vol. 29

2014, Vol. 29