扩展功能

文章信息

- 杨巍, 薛莲花, 唐俊, 吕成福, 徐勇, 杨爽, 陈国俊

- YANG Wei, XUE LianHua, TANG Jun, LV ChengFu, XU Yong, YANG Shuang, CHEN GuoJun

- 页岩孔隙度测量实验方法分析与评价

- Analysis and Evaluation of Different Measuring Methods for Shale Porosity

- 沉积学报, 2015, 33(6): 1258-1264

- ACTA SEDIMENTOLOGICA SINCA, 2015, 33(6): 1258-1264

- 10.14027/j.cnki.cjxb.2015.06.018

-

文章历史

- 收稿日期: 2014-09-25

- 收修改稿日期: 2015-03-08

2. 中国石油勘探开发研究院西北分院 兰州 730020;

3. 内蒙古科技大学数理与生物工程学院 内蒙古包头 014010;

4. 中国科学院大学 北京 100049

2. PetroChina Research Institute of Petroleum Exploration & Development-Northwest, Lanzhou 730020;

3. Mathematics, Physics and Biological Engineering Institute of Inner Mongolia University of Science and Technology, Baotou, Inner Mongolia Autonomous Region 014010;

4. University of Chinese Academy of Sciences, Beijing 100049

随着美国对页岩气的成功开采,人们逐渐加强对泥页岩特性的研究,其中一个重要研究方面是泥页岩的孔隙系统。研究发现,页岩中的孔隙主要为纳米级孔隙,孔隙规模较小,孔隙结构又较为复杂[1]。根据IUPAC的分类[2, 3],将直径小于2 nm的孔隙称为微孔,分布在2~50 nm的孔隙称为中孔,大于50 nm的孔隙称为大孔。对孔隙度的有效测定是评价页岩储层物性、页岩气成藏及储量估算的重要参数之一。北美地区页岩气储层物性评价采用了美国天然气研究所研制的GRI 页岩岩芯测定方法,该方法可以测定页岩基质孔隙度和含气孔隙度,但目前此技术在国内应用不够普遍[4, 5]。Ramirez等[6]应用核磁共振方法测量孔隙度值,测定值明显不同于GRI法粉碎岩芯样品分析测定的孔隙度,数据的解释涉及了不常用的特定储层评价参数,不确定性较大。目前,比较常用的页岩孔隙度测定方法有:压汞法、气体膨胀法、密度法、气体吸附法等。通过对页岩样品进行压汞实验分析发现,整体退汞效率较低,反映页岩喉道较窄[7],压汞分析适合于对页岩样品中大孔的测定[8]。气体膨胀法一般选用的是氦气作为介质,测定的是柱体样品中的连通孔隙,即有效孔隙度[9]。但由于页岩是由大量黏土矿物、有机质及细粒碎屑(粒径<0.003 9 mm)组成,易风化、破碎,多裂缝发育,柱体岩芯钻取较为困难,学者们较少能采用页岩柱体测定有效孔隙度,较多采用真视密度法[10, 11]及气体吸附法[12]来计算页岩孔隙度。碎样法测定的是样品总孔隙度,因为包含页岩中非连通孔隙空间,即死体积空间,但目前并没有关于碎样法与柱体法测定样品孔隙度值对比分析的研究。

本文选用川东南地区下志留统龙马溪组黑色页岩样品12块,样品均为新鲜露头,热演化程度已达过成熟阶段,Ro%介于2.7%~3.3%之间,热演化程度相近。有机质含量丰富,TOC含量介于1.01%~7.76%之间(表 1)。分别在样品中心钻取岩芯柱体,用于柱体孔隙度测定;然后将岩芯柱周围样品粉碎,分别进行真视密度法孔隙度、低温氮气吸附法孔隙度的测定。将测量方法分别细述,三组测量结果进行数理分析,对三种方法进行评价。

| 样品编号 | TOC/% | Ro/% |

| 1 | 3.56 | 2.8 |

| 2 | 7.60 | 2.7 |

| 3 | 2.20 | — |

| 4 | 1.01 | 2.9 |

| 5 | 1.21 | 3.3 |

| 6 | 3.30 | — |

| 7 | 6.04 | — |

| 8 | 4.23 | — |

| 9 | 2.62 | 3.1 |

| 10 | 3.10 | — |

| 11 | 4.75 | — |

| 12 | 7.76 | 2.7 |

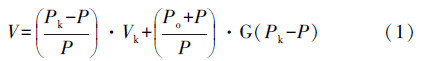

有效孔隙度采用PoroPDP-200型覆压孔隙度测量仪测定,选用纯度为99.99%的氦气作为工作介质,高精度压力传感器,压力范围0~100 psi,孔隙度测量范围:0.01%~40%,精度为全量程的±0.1%。将样品制备成直径为1.5 cm、长度为2~3 cm高的圆柱体,通过仪器测定柱体体积V0;颗粒体积测量通过氦气膨胀原理,将氦气从已知体积的预压室压入带有岩样的样品室来实现。气体可以进入岩样中的连通孔隙,根据玻义耳定律(pV=nRT),未知体积计算公式为:

V: 未知样品室空间体积;Vk: 已知样品室空间体积;Pk: 已知样品室的初始压力; P: 平衡压力;P0:测量时的大气压;G:压变系数。

根据上述方法进行两次实验,分别测定样品室内未装岩样时的未知空间体积V1和样品室内装入岩样后的未知空间体积V2,则岩样的颗粒体积ΔV为:

岩石孔隙度可按下式求得:

1.2 真、视密度法视密度测量法:在每个岩芯柱体同一侧连续切取厚度较薄、边长约2 cm的块状,保持所有样品取样位置一致,取样数量不少于3个。根据岩石块体密度测定方法国家标准(GB/T23561.3)将块状样品在105℃条件下进行24烘干。然后将样品在空气中称重m1(g),精确至0.001 g。先测定样品室中石蜡的体积V1,再将样品块浸没于石蜡中后测定石蜡与样品体积V3。视密度(ρb)计算公式为:

真密度测量方法:根据气体膨胀法测定真密度,实验选用纯度为99.99%的氦气,实验压力小于25 psi,精确度为0.02%。取所钻柱体周围的样品后,为保证与第三种方法所使用样品的一致性,根据中国石油天然气行业标准(SY/T6154)将样品粉碎至40~60目,称取30 g,在105℃条件下进行24小时烘干,样品取出后放入干燥皿中冷却至室温,将样品称重m2 (g),精确至0.001 g。实验仪器的样品室中放入样品后,样品室气体体积减小,气体分子可以渗入样品中开放的孔隙和裂隙,同时根据仪器监测样品室压力的变化,根据玻义耳定律原理(pV=nRT)计算出测定样品的颗粒体积V2,原理与测柱体颗粒密度一致,再根据阿基米德原理计算出样品的真密度(ρs):

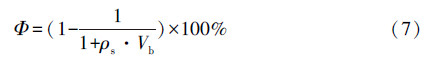

样品的总孔隙度(Ф)可由ρb与ρs公式计算:

1.3 气体吸附法低温氮气吸附实验采用ASAP2020型比表面积及孔径分析仪进行分析测试。取已测真密度后的样品1 g左右,在105℃条件下进行真空脱气8 h以去除样品中残留的气体,然后通入高纯氮气(99.99%),在77 K条件下进行等温物理吸附—脱附测定。孔径测量范围为0.35~500 nm,吸附测试分为两个阶段,第一阶段相对压力范围(p/p0)为0~0.011,每个压力点平衡时间为30 s;第二阶段吸附测试相对压力(p/p0)范围为0.011~0.998,每个压力点平衡时间为10 s;脱附测试相对压力(p/p0)范围为0.011~0.998,每个压力点平衡时间为10 s。孔体积最小检测至0.000 1 cm3/g。根据低温氮气吸附实验测定的孔隙体积,得出孔隙度计算方程为:

ρs: 颗粒密度;Vb: 低温氮气吸附实验测定的孔隙体积。

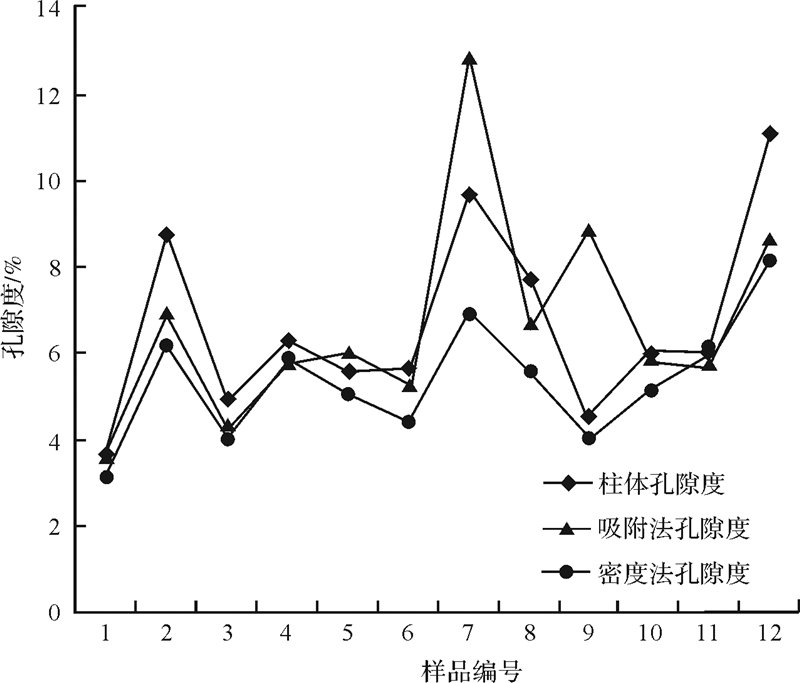

2 测量结果柱体样品及其周围碎样样品经过三种不同方法测试样品的孔隙度,结果显示:三种方法测定结果有一定差异(表 1)。除11号样品外,其余样品均显示:柱体孔隙度值高于密度法孔隙度值;气体吸附法孔隙度值高于密度法孔隙度值。但是柱体孔隙度值与气体吸附法孔隙度值间无明显相关规律,从图中可以看出气体吸附法孔隙度值变化幅度较大(图 1)。

|

| 图 1 三种方法测定的孔隙度值Fig. 1 Different porosity measured by different methods |

本文所选页岩样品富含有机质,且热演化阶段已达成熟—过成熟期,页岩中有机孔大量发育,且多为微孔及中孔[13],而极小的有机孔一般多呈近圆形或椭圆形,孤立的分布于有机质中,相互间连通性较差。采用气体膨胀法测量孔隙度的精度决定于所测量的岩样外表体积和颗粒体积之间的误差,由于两种测孔隙度方法中测量颗粒体积的原理相同,由计算公式引起的绝对误差和相对误差亦相同[14],可以作为同类型实验相比较。采用柱体测定的孔隙度是样品中连通的孔隙,该值是样品的有效孔隙度,密度法计算的孔隙度包含样品中所有孔隙,该值是样品的总孔隙度。

用柱体测量孔隙度时采用氦气膨胀法测定柱体间的连通孔隙,因为氦气分子半径为0.9Å,微小的氦气分子作为工作介质可以进入岩石中微小的孔隙,且岩石表面对氦气的吸附性差,所以氦气适合孔隙较小的岩样[9],但氦气不能充入孤立的封闭孔隙及其他死孔隙,所测定的样品骨架体积包含柱体中死孔隙的体积,骨架体积值大于实际体积值,导致柱体孔隙度值比实际孔隙度值偏大。

将样品粉碎后,样品中小部分或者大部分死孔隙空间被破碎、打开,可以增加有效孔隙体积[15],但同时页岩样品中有效孔体积的主要贡献者—大孔、中孔和微裂缝[10]却会被破坏,减小了有效孔体积,但被破坏程度并没有研究报导。假若样品粉碎后已存在的孔隙没有被破坏,当部分死体积被打开时,测定的样品颗粒体积减小,则真密度变大,根据公式(6)计算,测定的孔隙度值应比柱体测定的有效孔隙度值偏大,但该结论与实验结果严重不一致(表 2)。

| 样品编号 | 真密度/(g/cm3) | 视密度/(g/cm3) | 吸附法孔隙体积/(cm3/g) | 柱体孔隙度/% | 密度法孔隙度/% | N2吸附法孔隙度/% |

| 1 | 2.51 | 2.43 | 0.016 1 | 3.65 | 3.19 | 3.86 |

| 2 | 2.56 | 2.40 | 0.027 8 | 8.94 | 6.25 | 7.11 |

| 3 | 2.67 | 2.56 | 0.016 7 | 4.89 | 4.12 | 4.46 |

| 4 | 2.73 | 2.57 | 0.021 7 | 6.29 | 5.86 | 5.92 |

| 5 | 2.74 | 2.60 | 0.022 2 | 5.68 | 5.11 | 6.09 |

| 6 | 2.66 | 2.54 | 0.045 4 | 5.69 | 4.51 | 5.38 |

| 7 | 2.59 | 2.41 | 0.135 0 | 9.80 | 6.95 | 12.96 |

| 8 | 2.65 | 2.50 | 0.058 0 | 7.76 | 5.66 | 6.66 |

| 9 | 2.69 | 2.58 | 0.081 4 | 4.64 | 4.09 | 8.98 |

| 10 | 2.69 | 2.55 | 0.051 0 | 6.01 | 5.20 | 6.03 |

| 11 | 2.62 | 2.46 | 0.049 4 | 6.00 | 6.11 | 5.73 |

页岩本身十分致密,内部孔隙复杂多样,多以纳米级孔隙存在[1],通过两组数据测定结果可以确定,在将页岩样品粉碎的过程中,部分有效孔隙及微裂缝被严重破坏,损失的有效孔体积远远超过打开的死体积,导致用柱体测定的有效孔隙度值高于密度法测定的总孔隙度值。所测样品的有效孔隙度与总孔隙度的差值区间为:0.43%~2.94%(11号样品除外),差值无一定规律,体现了页岩样品中孔隙发育的复杂性。其中有机碳含量较高的2、7、12号样品的测量结果显示,柱体孔隙度明显高于密度法孔隙度,在热演化程度较高的条件下,有机质含量越高的样品有机孔越发育,而有机孔是页岩中非常重要的一类有效孔隙[1, 16],可以说明样品中孔隙越发育,碎样法对孔隙破坏越严重。

根据以上结论可以推测:当样品中有效孔隙及微裂缝较为发育时,损失的有效体积较大,会导致两种方法测定结果差值较大(如2、7、8、12号样品);当样品中存在的死体积较少,有效孔隙及微裂缝发育较少时,两种方法测定的结果相近(如1、3~6、9、10号样品),甚至会出现总孔隙度略大于有效孔隙度的现象(如11号样品)。

3.2 低温氮气吸附法计算孔隙度应用低温氮气吸附法求总孔容积时需要使用相对压力p/p0≈1时的吸附量,测定达到饱和蒸汽压时的吸附量需要很长时间,通常根据饱和蒸汽压附近的等温线外推求得,在饱和蒸汽压时,吸附质是以液体状态填满中孔和大孔[17]。如果等温线在饱和蒸汽压附近急剧上升,说明样品中存在一定量的中孔和大孔,不能正确求得饱和蒸汽压时的吸附量。实验温度在77K条件下进行,由于分子平均动能与热力学温度成正比,在此温度下温度过低,氮气分子不能进入样品中较细的微孔内[10, 18]。但如果固体内中孔很多,大孔很少,在p/p0=1附近,吸附量的增加就少,等温线接近水平,则容易求得饱和蒸汽压时的吸附量,氮气吸附法测定中孔较发育样品的总孔容积接近样品中实际孔容积。目前,对于碎样孔体积测量较准确的方法是: CO2吸附法测样品中的微孔,N2吸附法测中孔,压汞方法测大孔三者相结合,氮气吸附法实际测定的孔隙包含:部分微孔,中孔与部分大孔[10, 13, 19]。

从图 1中可看出,通过低温氮气吸附法测定孔体积后计算出的样品孔隙度值高于密度法计算的孔隙度值,但与柱体孔隙度值间无规律显示。当样品中有机质孔隙发育较多时,微孔较为发育,低温氮气吸附法未能有效测定的微孔含量也随之增多[10, 13, 19],同时对部分大孔隙不能准确的测定,导致气体吸附法计算的孔隙度值与柱体孔隙度值、真视密度法计算的孔隙度值间存在一定差异。低渗致密岩芯的孔隙度本身就较小,即使1‰的测量误差,对比较规则的样品也会导致测试结果误差较大[20]。气体吸附法计算孔隙度主要影响参数是样品颗粒密度及孔体积,颗粒密度的测定与前两种方法原理一致,孔体积受样品粒度影响较大。吉利明等[21]研究发现,随样品的粒径减小,样品的孔体积趋于升高,绿泥石在50~100目时孔隙体积是在20~50目间的2倍。当孔体积变大时,计算出的孔隙度增加,所以采用吸附法计算样品孔隙度时,样品粉碎的目数至关重要。

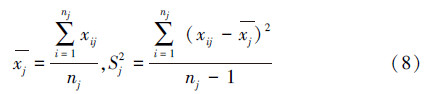

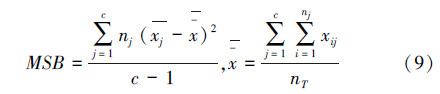

3.3 数理分析上述三种方法均有其各自的优点与弊端,为正确评价三种方法测量的孔隙度值的有效性可以采用单因素方差分析进行分析。单因素方差分析是对多个总体均值进行检验的方法,将要研究的特征指标称为因变量,将影响因变量的条件称为因素,因素的不同状态称为水平。现用三种方法对孔隙度进行了测量,得到了相应数据,那么孔隙度就是因变量,方法是因素,三种不同方法就是3个水平。由于现在只考虑方法对孔隙度的影响,因此,属于单因素方差分析。要检测三种方法测量的孔隙度是否一致的问题,可以转化为来自3个总体的均值是否相同的问题,即需要检验是否存在μ1=μ2=μ3。

假设柱体法测得的孔隙度均值为μ1;密度法测得的孔隙度均值为μ2;低温N2吸附法测得的孔隙度均值为μ3;单因素方差分析的步骤如下:

(1) 建立假设

根据问题建立假设:

H0:μ1=μ2=μ3;

H1:μ1,μ2,μ3不全相等;

如果H0为真,则说明三种测量方法分布上没有差别。

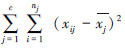

(2) 计算样本均值和样本方差

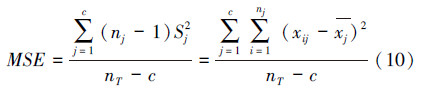

式中: xj为第j个水平的样本均值,xij为第j个水平的第i个数值,nj为第j个水平的样本容量(j=1,2,...,c)。Sj2为第j个水平的样本的样本方差。

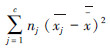

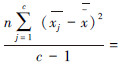

(3)计算组间方差

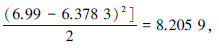

σ2(总体的方差)的估计值之一的组间方差记为MSB,表示因素的均方。

其中分子  称为水平项平方和,记为SSB,分母c-1是SSB的自由度;

称为水平项平方和,记为SSB,分母c-1是SSB的自由度;  表示总的样本均值;nT是每个样本容量之和。

表示总的样本均值;nT是每个样本容量之和。

(4) 组内方差的估计

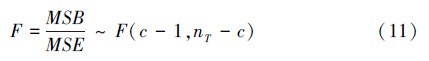

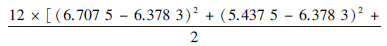

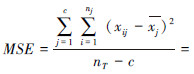

σ2的另一个估计值是组内方差记为MSE,计算公式为:

其中  称为误差平方和,记为SSE,分母nT-c为SSE的自由度。

称为误差平方和,记为SSE,分母nT-c为SSE的自由度。

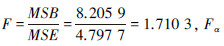

(5) 构造F统计量进行检验

如果c个总体均值不相等,则MSB的值就会大于MSE。当F值大到某一临界值时,就拒绝H0。一般取检验水平α=0.05。可以清楚的利用下面方差分析表来描述(表 3):

| 方差来源 | 离差平方和 SS | 自由度 df | 均方 MS | F值 |

| 组间 | SSB | c-1 | MSB | MSB MSE |

| 组内 | SSE | nT-c | MSE | |

| 总方差 | SST | nT-1 | — |

所以原来的问题按照步骤得到如下结果:

分析:设μ1,μ2,μ3分别代表三种方法测量孔隙度的期望。

水平c=3,n1=n2=n3=n=12,

具有相同的样本容量。根据题意建立假设

H0:μ1=μ2=μ3;

H1:μ1,μ2,μ3不全相等;

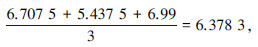

则有 =6.707 5,

=6.707 5, =1.898 7,

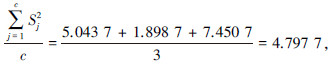

=1.898 7, =7.450 7,S12=

5.043 7,S22=1.898 7,S32=7.450 7;其次计算组间方差MSB。因为有相同的样本容量,所以:F

=7.450 7,S12=

5.043 7,S22=1.898 7,S32=7.450 7;其次计算组间方差MSB。因为有相同的样本容量,所以:F

MSB=

计算组内方差:

计算F统计量:  =(c-1,nT-c)=F0.05(2,12)=2.81,因为F=1.710 3<F0.05(2,12)=2.81,落在接受域,接受H0,即认为三种测量方法测量的孔隙度值没有明显的差异,也即说明将样品粉碎至40~60目间时,以上三种方法测量的孔隙度值都是有效的,并具有一致性。但由于页岩本身非均质性较强,孔隙发育复杂,使得三种方法测定结果间存在一定差值,差值大小与碎样后样品中有效孔隙、微裂缝的损失及打开的死体积情况密切相关。目前,采用柱体测定页岩样品中存在的孔隙度最为准确,密度法次之。

=(c-1,nT-c)=F0.05(2,12)=2.81,因为F=1.710 3<F0.05(2,12)=2.81,落在接受域,接受H0,即认为三种测量方法测量的孔隙度值没有明显的差异,也即说明将样品粉碎至40~60目间时,以上三种方法测量的孔隙度值都是有效的,并具有一致性。但由于页岩本身非均质性较强,孔隙发育复杂,使得三种方法测定结果间存在一定差值,差值大小与碎样后样品中有效孔隙、微裂缝的损失及打开的死体积情况密切相关。目前,采用柱体测定页岩样品中存在的孔隙度最为准确,密度法次之。

(1) 采用柱体法、密度法在测量颗粒体积时原理相同,测量方法误差一致,主要区别在于用柱体测颗粒体积时,柱体内部颗粒完整,气体不能充入岩样内的死孔隙,导致测定的颗粒体积偏大;真、视密度法在测定颗粒体积前,碎样过程中最大程度的将死体积打开,但又大幅度的破坏了样品中已存的有效孔隙和微裂缝,使得损失的有效孔体积远高于打开死体积后得到的有效孔体积,导致采用柱体测定的孔隙度值大于采用真、视密度法计算的样品孔隙度值。

(2) 采用低温氮气吸附法测定的孔体积和颗粒密度计算的孔隙度值不确定性较大:颗粒密度的测量方法与前两种方法一致,即误差也一致;测定孔体积时对样品的微孔和大孔体积的测定存在偏差,偏差大小与样品中发育的孔隙情况和样品粉碎程度有关,样品目数越高,测定的孔体积越大,导致计算的孔隙度值越大。

(3) 采用数理统计中的单因素方差分析法检验三组孔隙度值的有效性,分析后发现在将样品粉碎至40~60目的范围内,三种测量方法的测量差值在数理统计中是允许的,在标准范围之内,即两种碎样法孔隙度值与柱体孔隙度值都是有效的,并具有一致性。结合理论分析,采用柱体测定页岩样品中存在的孔隙度最为准确,密度法次之。

| [1] | Loucks R G, Reed R M, Ruppel S C, et al. Morphology, genesis, and distribution of nanometer-scale pores in siliceous mudstones of the Mississippian Barnett shale[J]. Journal of Sedimentary Research, 2009, 79(12):848-861. |

| [2] | Sing K S W, Everett D H, Haul R A W, et al. Reporting physisorption data for gas/solid systems with special reference to the determination of surface area and porosity[J]. Pure and Applied Chemistry, 1985, 57(4):603-619. |

| [3] | Gregg S J, Sing K S W. Adsorption, surface area and porosity[M]. London:Academic Press, 1982. |

| [4] | Luffel D L, Guidry F K. New core analysis methods for measuring reservoir rock properties of Devonian shale[J]. Journal of Petroleum Science and Technology, 1992, 44(11):1182-1190. |

| [5] | 蒋裕强,董大忠,漆麟,等. 页岩气储层的基本特征及其评价[J]. 天然气工业,2010,30(7):7-12.[Jiang Yuqiang, Dong Dazhong, Qi Lin, et al. Basic features and evaluation of shale gas reservoirs[J]. Natural Gas Industry, 2010, 30(7):7-12.] |

| [6] | Ramirez T R, Klein J D, Ron J M, et al. Comparative study of formation evaluation methods for unconventional shale gas reservoirs:application to the Haynesville shale(Texas)[C]. SPE-144062, The Woodlands, Texas, USA:Society of Petroleum Engineers, 2011:332-362. |

| [7] | Sondergeld C H, Newsham K E, Comisky J T, et al. Petrophysical considerations in evaluating and producing shale gas resources[C]. SPE-131768, Pittsburgh, Pennsylvania, USA:Society of Petroleum Engineers, 2010:1-34 |

| [8] | Sondergeld C H, Ambrose R J, Rai C S, et al. Micro-Structural Studies of Gas Shales[C]. SPE-131771, Pittsburgh, Pennsylvania, USA:Society of Petroleum Engineers, 2010:1-17 |

| [9] | Sondhi N. Petrophysical characterization of Eagle Ford shale[D]. Oklahoma:University of Oklahoma, 2011. |

| [10] | Chalmers G R, Bustin R M, Power I M. Characterization of gas shale pore systems by porosimetry, pycnometry, surface area, and field emission scanning electron microscopy/transmission electron microscopy image analyses:examples from the Barnett, Woodford, Haynesville, Marcellus, and Doig units[J]. AAPG Bulletin, 2012, 96(6):1099-1119. |

| [11] | Tian H, Pan L, Xiao X M, et al. A preliminary study on the pore characterization of Lower Silurian black shales in the Chuandong Thrust Fold Belt, southwestern China using low pressure N2 adsorption and FE-SEM methods[J]. Marine and Petroleum Geology, 2013, 48:8-19. |

| [12] | Hu H Y, Zhang T W, Wiggins-Camacho J D, et al. Experimental investigation of changes in methane adsorption of bitumen-free Woodford Shale with thermal maturation induced by hydrous pyrolysis[J]. Marine and Petroleum Geology, 2014, 59:114-128. |

| [13] | 田华,张水昌,柳少波,等.压汞法和气体吸附法研究富有机质页岩孔隙特征[J]. 石油学报,2012,33(3):419-427.[Tian Hua, Zhang Shuichang, Liu Shaobo, et al. Determination of organic-rich shale pore features by mercury injection and gas adsorption methods[J]. Acta Petrolei Sinica, 2012, 33(3):419-427.] |

| [14] | 佩特洛夫 А И,黄开敬,宋基葵. 孔隙度的测量精度[J]. 天然气勘探与开发,1998,21(3):75-77, 74.[Petrov А И, Huang Kaijing, Song Jikui. The measuring accuracy of core porosity[J]. Natural Gas Exploration & Development, 1998, 21(3):75-77, 74.] |

| [15] | 李霞,周灿灿,李潮流,等. 页岩气岩石物理分析技术及研究进展[J]. 测井技术,2013,37(4):352-359.[Li Xia, Zhou Cancan, Li Chaoliu, et al. Advances in petrophysical analysis technology of shale gas[J]. Well Logging Technology, 2013, 37(4):352-359.] |

| [16] | Milliken K L, Rudnicki M, Awwiller D N, et al. Organic matter-hosted pore system, marcellus Formation(Devonian), Pennsylvania[J]. The American Association of Petroleum Geologists, 2013, 97(2):177-200. |

| [17] | 近藤精一,石川达雄,安部郁夫,等. 吸附科学[M]. 李国希,译. 北京:化学工业出版社,2006:70-72.[Seiichi Kondo, Tatsuo Ishikawa, Ikuo Abe, et al. Adsorption Science[M]. Li Guoxi, Trans. Beijing:Chemical Industry Press, 2006:70-72.] |

| [18] | Unsworth J F, Fowler C S, Jones L F. Moisture in coal:2. Maceral effects on pore structure[J]. Fuel, 1989, 68(1):18-26. |

| [19] | Chen J, Xiao X M. Evolution of nanoporosity in organic-rich shales during thermal maturation[J]. Fuel, 2014, 129:173-181. |

| [20] | 吕伟峰,秦积舜,吴康云,等. 低渗岩石孔渗及相对渗透率测试方法综述[J]. 特种油气藏,2011,18(3):1-7.[Lv Weifeng, Qin Jishun, Wu Kangyun, et al. An overview of testing methods of poroperm and relative permeability for low permeability rocks[J]. Special Oil & Gas Reservoir, 2011, 18(3):1-7.] |

| [21] | 吉利明,罗鹏. 样品粒度对黏土矿物甲烷吸附容量测定的影响[J]. 天然气地球科学,2012,23(3):535-540.[Ji Liming, Luo Peng. Effect of sample size on volumetric determination of methane adsorption in clay minerals[J]. Natural Gas Geoscience, 2012, 23(3):535-540.] |

2015, Vol. 33

2015, Vol. 33