文章信息

- 周嘉陵, 颜杉, 于露翔, 王鹏, 刘璐, 谭发兵

- ZHOU Jialing, YAN Shan, YU Luxiang, WANG Peng, LIU Lu, TAN Fabing

- 不同构建角度和支撑密度对选区激光熔化钴铬合金卡环准确性的影响

- Effect of build angles and support densities on selective laser melting accuracy of cobalt-chromium clasps

- 中国医科大学学报, 2024, 53(6): 536-540, 554

- Journal of China Medical University, 2024, 53(6): 536-540, 554

-

文章历史

- 收稿日期:2023-08-03

- 网络出版时间:2024-05-31 15:34:21

2. 口腔疾病与生物医学重庆市重点实验室,重庆 401147;

3. 重庆市高校市级口腔生物医学工程重点实验室,重庆 401147;

4. 重庆晶美义齿制作有限公司,重庆 400015

2. Chongqing Key Laboratory of Oral Diseases and Biomedical Sciences, Chongqing 401147, China;

3. Chongqing Municipal Key Laboratory of Oral Biomedical Engineering of Higher Education, Chongqing 401147, China;

4. Chongqing Jingmei Denture Manufacturing Company Limited, Chongqing 400015, China

口腔临床上,卡环作为可摘局部义齿(removable partial denture,RPD)最重要、最广泛的部件,对义齿行使功能及其稳定性至关重要。在过去,RPD金属卡环常使用传统失蜡铸造方式制作,容易产生砂眼、铸孔等影响义齿使用寿命的缺陷[1]。数控铣削技术存在耗费材料多、加工效率低且复杂镂空结构难以成型等缺点[2]。随着技术的进步,以选区激光熔化(selective laser melting,SLM)技术为代表的增材制造技术可以高效率、个性化、批量化成型复杂几何结构物件[3]。

研究[4]表明,SLM技术制作的RPD支架相较于铸造或铣削具有更高的精度,但是在SLM打印过程中仍存在许多影响产品准确性的变量,包括打印参数、支撑结构等。在使用SLM技术制作悬垂部件时,需要添加支撑结构,将其固定于构造板上。支撑结构可以防止热应力引起零件的翘曲和变形。而当悬垂角度<45°时,部件可以形成自支撑,以减轻热效应带来的悬垂区域下垂[5]。

根据ISO 5725-1和GB/T 6379.1标准,测试对象的准确性包含正确度和精密度2个方面。正确度指测试结果的(算术)平均值与真值或接受参照值间的一致程度;而精密度指测试结果间的一致程度。本课题组前期研究[6]发现,在0.25和0.50 mm倒凹条件下,SLM钴铬(cobalt-chromium,CoCr)卡环内表面加工精度无明显差异。然而,对于不同构建角度和支撑密度下SLM CoCr合金卡环准确性的差异仍缺乏足够的研究数据。因此,本研究在之前的研究基础上,进一步分析不同构建角度和支撑密度对RPD CoCr合金卡环准确性的影响,为临床和技工室优化工艺参数提供参考依据。

1 材料与方法 1.1 材料和设备3D软件(UG V8.0.0.25,德国Siemens软件公司),Geomagic Freeform软件(V2015,美国CAD BLU公司),CoCr粉末(JY02220107,南通金源智能技术有限公司),Magics排版软件(V21.0,比利时Materialise公司),金属3D打印机(Mlab Cusing R,德国Concept Laser公司),模型扫描仪(E4,丹麦3Shape公司),三维分析软件(Geomagic Wrap 2015,德国Geomagic公司)。

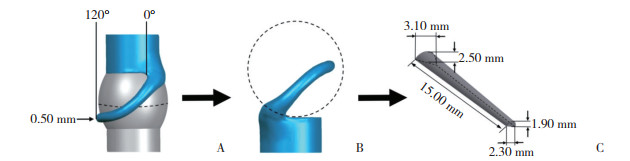

1.2 构建卡环代型数字化模型参考之前的研究[6],采用3D软件模拟第一磨牙外形设计代型。磨牙代型具体参数:直径10.0 mm,高度8.0 mm,曲率半径7.5 mm。将磨牙代型数据导入专业牙科软件Geomagic Freeform软件并设计卡环模型,卡环固位臂的卡抱范围为120°,进入倒凹的深度为0.50 mm,于卡环肩部添加柱形连接附件,将卡环数据以STL格式保存,记为参考数据。见图 1。

|

| A, clasp-abutment union; B, clasp model; C, clasp arm parameters. 图 1 卡环样本示意图 Fig.1 Clasp sample |

1.3 制作SLM卡环样本

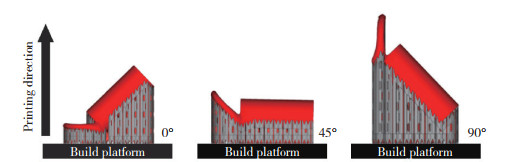

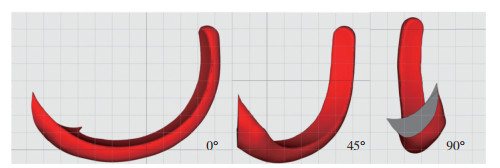

将卡环参考数据导入Magics排版软件中,保持卡环长轴平面与构造板平行,定义为0°构建角度(0°组),然后分别顺时针旋转45°和90°,得到45°和90°构建角度(45°组和90°组),见图 2。根据金属3D打印机操作指南,层厚设置为0.025 mm,0°组、45°组和90°组卡环臂在Z轴方向上高度分别为3.507、9.229和10.982 mm,加工层数分别为141、370和440层。3个构建角度组卡环臂“悬垂区域”的投影面积见图 3,投影网格中每个方格面积为1 mm2,0°组、45°组和90°组在构造板上的投影面积(图中红色区域)分别为21、18和14 mm2。

|

| 图 2 不同构建角度示意图 Fig.2 Different build angles |

|

| 图 3 3种不同构建角度下卡环臂投影示意图 Fig.3 Projection of clasp arm at three different build angles |

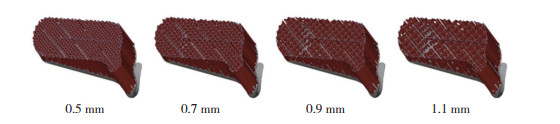

在支撑结构设置中选择“块状支撑形态”对卡环样本进行整体支撑,块状支撑由X轴和Y轴方向上的填充线组成的网格构成,填充线分别设置为0.50、0.70、0.90和1.10 mm,其数值表示填充线在X轴和Y轴方向上相互间的距离,数值越小,代表支撑密度越大,反之越小。见图 4。

|

| 图 4 4种不同支撑密度示意图 Fig.4 Four different support densities |

在金属3D打印机中,选择CoCr粉末作为原料,材料成分为钴60%~64%,铬26%~30%,钨7.5%~9.5%,硅0.65%~2.65%,铁0%~0.05%,锰≤0.25%,粒径15~53 μm,成型得到不同支撑密度和构建角度的卡环实物样本(n = 15)(图 5)。然后,将CoCr合金卡环样本放入退火炉中热处理。热处理程序:5 min内使炉腔温度上升至1 000 ℃,维持10 min后降温至300 ℃,取出样本室温下冷却[6]。最后,采用线切割技术将卡环样本从构造板上切割分离,由同一名技师磨除剩余的支撑结构。所有样本表面不抛光,仅对明显的结节和支撑进行清理,以保证样本的一致性。

|

| 图 5 打印完成的部分卡环样本 Fig.5 3D printed partial clasp samples |

1.4 获取卡环测试数据和分析准确性

采用模型扫描仪对各组卡环样本进行扫描,得到测试数据,并保存为STL格式。根据制造商说明书,扫描精度为4 μm。扫描前,先校准扫描仪,以确保每个测试数据均在一致的扫描条件下获得。然后,用橡皮泥将卡环样本固定在扫描盘十字交叉点上,每组样本放置方向相同,且连接附件底部与扫描盘紧贴。扫描后,每组得到15个无缺陷的测试数据。

将卡环样本测试数据和参考数据导入三维分析软件中,将卡环与连接附件分割,获取完整的卡环样本数据。使用三维分析软件的最佳拟合配准功能进行对齐,卡环测试数据与参考数据对齐代表正确度,卡环测试数据两两对齐代表精密度。配准差值以均方根误差(root mean square error,RMSE)表示,

采用SPSS 26.0软件进行统计学分析。首先对数据进行正态分布检验,若符合正态分布且方差齐性,采用单因素方差分析进行比较;若不符合正态分布,采用Kruskal-Wallis H检验进行比较。P<0.05为差异有统计学意义。

2 结果 2.1 不同构建角度和支撑密度下卡环的正确度不同构建角度和不同支撑密度对卡环样本正确度的影响明显不同(P<0.05)。支撑密度0.50 mm下,不同构建角度组按RMSE值排序:90°组>0°组>45°组。支撑密度0.70、0.90和1.10 mm下,不同构建角度组按RMSE值排序:45°组>90°组>0°组。见表 1。可见构建角度0°、支撑密度0.90 mm条件下的卡环较其余组别具有更小的RMSE值。

| Build angle | 0.50 mm | 0.70 mm | 0.90 mm | 1.10 mm | F/H | P |

| 0° | 39.39±3.29 | 45.40±6.231) | 38.35±3.742) | 42.13±3.293) | 18.206 | <0.001 |

| 45° | 39.07±3.53 | 57.36±4.601),4) | 43.91±7.122),4) | 56.33±12.701),3),4) | 32.353 | <0.001 |

| 90° | 49.10±6.624),5) | 48.90±6.265) | 39.16±4.601),2) | 43.42±6.921),2),5) | 9.018 | <0.001 |

| F/H | 20.492 | 17.130 | 6.310 | 13.100 | ||

| P | <0.001 | <0.001 | 0.043 | 0.001 | ||

| 1)P<0.05 vs. 0.50 mm at the same build angle;2)P<0.05 vs. 0.70 mm at the same build angle;3)P<0.05 vs. 0.90 mm at the same build angle;4)P<0.05 vs. 0° at the same support density;5)P<0.05 vs. 45° at the same support density. | ||||||

2.2 不同构建角度和支撑密度下卡环的精密度

不同构建角度和不同支撑密度对卡环精密度的影响明显不同(P<0.05)。支撑密度0.50 mm下,不同构建角度组按RMSE值排序:90°组>0°组>45°组;支撑密度0.70 mm下,不同构建角度组按RMSE值排序:90°组>45°组>0°组;支撑密度0.90和1.10 mm下,不同构建角度组按RMSE值排序:45°组>90°组>0°组。见表 2。可见构建角度0°、支撑密度0.90 mm条件下的卡环样本较其余组别具有较小的RMSE值。

| Build angle | 0.50 mm | 0.70 mm | 0.90 mm | 1.10 mm | H | P |

| 0° | 33.09±6.09 | 41.40±9.221) | 30.32±4.201),2) | 32.58±9.632) | 111.330 | <0.001 |

| 45° | 31.42±5.33 | 43.85±12.121) | 34.86±6.991),2) | 42.17±10.891),3),4) | 94.483 | <0.001 |

| 90° | 44.22±11.914),5) | 49.58±12.561),4),5) | 31.08±5.291),2),5) | 37.23±6.891),2),3),4),5) | 149.256 | <0.001 |

| H | 89.452 | 14.818 | 25.995 | 50.001 | ||

| P | <0.001 | 0.001 | <0.001 | <0.001 | ||

| 1)P<0.05 vs. 0.50 mm at the same build angle;2)P<0.05 vs. 0.70 mm at the same build angle;3)P<0.05 vs. 0.90 mm at the same build angle;4)P<0.05 vs. 0° at the same support density;5)P<0.05 vs. 45° at the same support density. | ||||||

3 讨论

以往的研究[8]通过设置0°、45°和90°构建角度,评价不同构建角度对RPD卡环性能的影响。本研究在构建角度这个变量的基础上,还设置了支撑密度作为变量(0.50、0.70、0.90和1.10 mm),评价支撑密度和构建角度对卡环准确性的影响。

本研究发现,不同构建角度和支撑密度下的CoCr合金卡环正确度有统计学差异(P<0.05)。当支撑密度为0.70、0.90和1.10 mm时,0°组和90°组卡环样本显示出比45°组更好的正确度,这与之前的研究[9]结果基本一致。以往的研究[9]分析了层厚对打印精度的影响,并指出层厚较高的打印样本精度更高,即打印准确性可能随着层数的增加而降低。SLM打印原理为分层材料沉积,即将样本数据按照一定层厚片切后,再逐层熔化金属粉末堆积成型的原理[10]。随着层数的增加,样本可能在构建时发生偏差,从而导致样本与原始模型发生偏差。构建角度为0°时,卡环臂在构建方向上的高度最小,分层数最小,故正确度较高。此外,在使用SLM技术制作产品时,常通过添加支撑结构的方式减轻悬垂区域对产品的影响[11]。样本在制作时,其悬垂区域的粉末导热性较差,因此悬垂区域易产生较大的热应力,从而使样本发生变形[12]。本研究中,构建角度为90°时,卡环样本的投影面积最小,即悬垂区域对卡环正确度的影响最小,故在90°下卡环样本也具有较好的正确度。

在精密度方面,当支撑密度为0.90和1.10 mm时,构建角度45°的卡环样本其精密度较构建角度0°和90°的卡环样本更差,差异有统计学意义(P<0.05),这反映了构建层数与悬垂面积叠加作用的结果。当支撑密度为0.50和0.70 mm时,90°组的卡环样本精密度显著低于0°组和45°组,可能是因为随着支撑密度的增加,支撑结构间未完全去除的金属粉末在热处理阶段与支撑结构熔为一体,从而降低了卡环的精密度。此外,有研究[13]指出,当悬垂结构的倾斜角度<45°时,部件可以形成自支撑,以减轻激光热效应带来的悬垂区域下垂。本研究中,虽然为悬垂区域添加了支撑结构,但90°组的卡环无法形成自支撑,因此可能导致其精密度低于0°组和45°组。悬垂结构的存在会使产品表面极易出现挂渣、粘粉以及翘曲、变形等制造缺陷,从而导致成形尺寸精度低、几何精度差[14]。在实际加工过程中常添加支撑以消除悬垂结构,添加支撑一方面可以改善悬垂区域在制造过程中由于重力作用引起的变形,另一方面可以改变局部由于过度热积累导致的变形和残余应力,以减小翘曲和热变形[15]。故支撑密度0.90 mm下各构建角度卡环样本较支撑密度1.10 mm下的卡环样本精度有所提升。

综合不同支撑密度和不同构建角度下卡环的正确度和精密度可知,不同构建角度和支撑密度均会影响卡环的准确性,但是卡环的准确性并未随着支撑密度或构建角度的增加呈现线性变化。在本研究条件下,构建角度0°、支撑密度0.90 mm的卡环样本的正确度和精密度的RMSE值均较其余组别更小(P<0.05),提示临床和技工室应当选择构建角度0°、支撑密度0.90 mm,以尽可能地提高RPD卡环制作的准确性。

本研究存在一些不足。本研究只选择了一种计算机辅助制作软件Magics,且仅选择了块状这一种支撑结构形态,并且没有将整个RPD支架作为研究对象。后续研究应该进一步改进实验方法,以评价多种计算机辅助制作软件和不同支撑形态对RPD支架准确性(正确度和精密度)的影响。

综上所述,本研究条件下,不同的构建角度和支撑密度对CoCr合金卡环的正确度与精密度的影响均不同。支撑密度0.90 mm、构建角度0°条件下卡环的正确度与精密度更高,值得临床推荐应用。

| [1] |

朱彦红, 张博, 刘亦洪, 等. 铸造支架式可摘局部义齿折断分析[J]. 北京大学学报(医学版), 2012, 44(1): 80-83. DOI:10.3969/j.issn.1671-167X.2012.01.017 |

| [2] |

NAKATA T, SHIMPO H, OHKUBO C. Clasp fabrication using one-process molding by repeated laser sintering and high-speed milling[J]. J Prosthodont Res, 2017, 61(3): 276-282. DOI:10.1016/j.jpor.2016.10.002 |

| [3] |

KESSLER A, HICKEL R, REYMUS M. 3D printing in dentistry-state of the art[J]. Oper Dent, 2020, 45(1): 30-40. DOI:10.2341/18-229-L |

| [4] |

YUNIZAR MF, WATANABE M, ICHIKAWA T. Current development status of additive manufacturing technologies for fabricating removable partial denture frameworks: a literature review[J]. Int J Comput Dent, 2022, 25(1): 57-70. |

| [5] |

PIEDRA-CASCÓN W, KRISHNAMURTHY VR, ATT W, et al. 3D printing parameters, supporting structures, slicing, and post-processing procedures of vat-polymerization additive manufacturing technologies: a narrative review[J]. J Dent, 2021, 109: 103630. DOI:10.1016/j.jdent.2021.103630 |

| [6] |

杨建波, 王璐, 谭发兵, 等. 不同倒凹条件下钴铬和钛合金卡环的加工精度、固位力及永久变形量的研究[J]. 中国医科大学学报, 2022, 51(10): 902-908. DOI:10.12007/j.issn.0258-4646.2022.10.007 |

| [7] |

KATHENG A, KANAZAWA M, IWAKI M, et al. Evaluation of trueness and precision of stereolithography-fabricated photopolymer-resin dentures under different postpolymerization conditions: an in vitro study[J]. J Prosthet Dent, 2022, 128(3): 514-520. DOI:10.1016/j.prosdent.2020.07.028 |

| [8] |

XIE W, ZHENG M, WANG J, et al. The effect of build orientation on the microstructure and properties of selective laser melting Ti-6Al-4V for removable partial denture clasps[J]. J Prosthet Dent, 2020, 123(1): 163-172. DOI:10.1016/j.prosdent.2018.12.007 |

| [9] |

JIN G, SHIN SH, SHIM JS, et al. Accuracy of 3D printed models and implant-analog positions according to the implant-analog-holder offset, inner structure, and printing layer thickness: an in-vitro study[J]. J Dent, 2022, 125: 104268. DOI:10.1016/j.jdent.2022.104268 |

| [10] |

ZHANG ZC, LI PL, CHU FT, et al. Influence of the three-dimensional printing technique and printing layer thickness on model accuracy[J]. J Orofac Orthop, 2019, 80(4): 194-204. DOI:10.1007/s00056-019-00180-y |

| [11] |

KAJIMA Y, TAKAICHI A, NAKAMOTO T, et al. Effect of adding support structures for overhanging part on fatigue strength in selective laser melting[J]. J Mech Behav Biomed Mater, 2018, 78: 1-9. DOI:10.1016/j.jmbbm.2017.11.009 |

| [12] |

张小川, 康进武, 融亦鸣, 等. 增材制造中的支撑设计[J]. 热加工工艺, 2018, 47(12): 1-7. DOI:10.14158/j.cnki.1001-3814.2018.12.001 |

| [13] |

KUO YH, CHENG CC, LIN YS, et al. Support structure design in additive manufacturing based on topology optimization[J]. Struct Multidiscip Optim, 2018, 57(1): 183-195. DOI:10.1007/s00158-017-1743-z |

| [14] |

杨永强, 陈杰, 宋长辉, 等. 金属零件激光选区熔化技术的现状及进展[J]. 激光与光电子学进展, 2018, 55(1): 011401. DOI:10.3788/LOP55.011401 |

| [15] |

JIANG JC, XU X, STRINGER J. Support structures for additive manufacturing: a review[J]. J Manuf Mater Process, 2018, 2(4): 64. DOI:10.3390/jmmp2040064 |

2024, Vol. 53

2024, Vol. 53