2. 北京航空航天大学仿生界面科学与技术教育部重点实验室,化学与环境学院,北京 100191;

3. 邢台学院,化学工程与生物技术学院,河北 邢台 054001

金属材料的腐蚀遍及国民经济的各个领域,常用的防护技术主要有改善金属本质、缓蚀剂、涂层保护和电化学保护,其中涂层保护是一种最经济有效和普遍应用的方法[1-2]。但是,很多涂层本身难以完全阻止氧气、氢离子等腐蚀介质到达金属表面,而且最有效的铬酸盐涂层由于具有高毒性,最终也将被禁止使用[3]。因此,开发有效的环境友好型的防腐涂层具有重要的意义。自2004年石墨烯首次问世以来,这种特殊的物质便激发了科学界人士强烈的研究兴趣。石墨烯优异的电导率和稳定性,使其在半导体、太阳能电池和传感器等领域有着广泛的应用[4-6]。尤其是,石墨烯具有优异的防渗透性,表现出很好的防腐蚀性能[7-9]。Liu[10]等报道了石墨烯在0.5 mol/L的NaCl溶液中对碳钢电极具有较好的保护性能。然而,石墨烯的溶解性差,并且与固体表面的黏结性较差,这些都限制了其在防腐蚀领域的应用[11]。

静电纺丝技术近年来被认为是制备微纳米纤维最有效的方法之一[12-19],目前在制备微纳米纤维领域得到广泛应用,已经制备出多种不同类型的微纳米纤维。将石墨烯和高分子化合物混合,通过静电纺丝技术制备石墨烯/高分子微纳米纤维涂层,可有效解决石墨烯与金属表面的黏结性差和分布不均匀性的问题,对于将其应用在金属防护领域将具有重要的意义。本论文采用静电纺丝技术在Q235碳钢电极表面构建了具有良好均匀性和黏结性的GR/PMMA复合涂层,研究了GR/PMMA复合涂层在0.1 mol/L H2SO4溶液中对碳钢电极的防腐蚀性能,讨论了GR/PMMA复合涂层的组成、表面形貌、疏水性能及抗介质渗透性等对其防腐蚀性能的影响。

1 实验部分 1.1 试剂石墨烯(GR)北京航空航天大学,聚甲基丙烯酸甲酯(PMMA, Mw157200)天津希恩思生化科技有限公司,氯仿、间甲酚,分析纯,国药集团化学试剂有限公司。

1.2 实验仪器梅特勒托利多称重体系有限公司SCA210电子天平;Hitachi公司Hitachi TM-1000扫描电镜;德国Bruker公司IFS-113V型傅里叶红外光谱仪(FTIR, KBr压片测量);Bruker公司D8 ADVANCE X-射线衍射仪;Dataphysics公司OCA接触角测定仪;瑞士万通公司PGSTAT302N电化学工作站;ElektroPhysik公司MiniTest 4100膜厚测定仪;天津东文高压电源厂DW-P303-1ACF0高压电源;HORIBA JY公司LabRAM XploRA PLUS拉曼光谱仪。

1.3 GR/PMMA涂层的制备工作电极的处理:分别用600~5 000目的砂纸对工作电极表面逐级打磨,然后用去离子水冲洗,置于乙醇和丙酮中超声清洗10 min,吹干放入干燥器中备用。

前驱体溶液的制备:称取0.02 g石墨烯分散溶液于氯仿和间甲酚的混合溶液中超声0.5 h,将得到的均匀混合溶液加入到200 g/L聚甲基丙烯酸甲酯(PMMA)的四氢呋喃(THF)溶液继续搅拌1 h。在此基础上改变石墨烯(GR)的用量,制备了不同GR含量(0.3%,0.5%,1%,3%,5%)的前驱体溶液。

将制备好的GR/PMMA前驱体溶液加入到5 mL注射器中,使高压直流电源的正极与注射器的针头(直径0.5 cm)相连,开路电压为17 kV。Q235碳钢电极作为接收器与针尖的距离保持16 cm。在高压静电力的作用下,连续的微米纤维沉积在Q235碳钢上,形成了厚度为33~38 μm的无纺布GR/PMMA纤维涂层。作为对照,用传统的滴涂法在Q235碳钢上也制备了GR/PMMA复合涂层。

1.4 GR/PMMA腐蚀性能的测定电化学测试采用瑞士万通公司的AUTOLAB PGSTAT302N电化学工作站在室温下进行。电化学测试体系由三电极组成,工作电极为Q235碳钢,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。采用0.1 mol/L H2SO4作为腐蚀介质。当工作电极的开路电位稳定后便可进行交流阻抗的测试,交流阻抗的频率范围为100 mHz~100 kHz, 扰动电位为100 mV。极化曲线测试的扫描范围为±250 mV,扫描速度为1 mV/s。根据覆盖不同含量石墨烯的GR/PMMA涂层的碳钢电极在电解质溶液中的极化电流密度icorr(C)和空白电极的极化电流密度icorr,GR/PMMA涂层的防腐蚀效率(η)的计算公式为:

| $ \eta \left( \% \right) = \frac{{{i_{corr}}-{i_{corr}}\left( C \right)}}{{{i_{corr}}}} \times 100。$ |

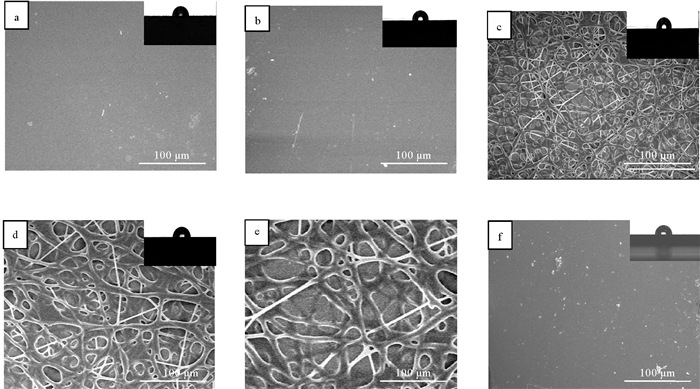

考察了不同含量的石墨烯(0.3%,0.5%,1%,3%,5%)对GR/PMMA复合物涂层形貌的影响(见图 1)。可以看到不同石墨烯含量对GR/PMMA复合物的涂层形貌有比较明显的影响。当石墨烯的含量为0.3%和0.5%时,无法形成纤维,且由于石墨烯含量过少,表面颗粒非常少;当石墨烯的含量为1%时,可以得到均匀度较好,直径为几个微米的纤维,纤维间有密集的黏结现象;图中气泡状的圆圈为纤维与纤维黏连之后形成的空隙,随着石墨烯含量的继续增加(3%),纤维的直径随之增大,且纤维间的空隙也随之增大,当石墨烯的含量达到5%时,纤维之间的空隙最大。3%与5%浓度时的纤维直径较大,相互黏连时呈现的形貌的空隙也较大。图 1f为滴涂法制备的石墨烯含量为1%的GR/PMMA涂层(标记为d1%),涂层表面不存在纤维,且存在分布不均匀的颗粒状结构。

|

(a 0.3%,b 0.5%,c 1%,d 3%,e 5%和f滴涂GR / PMMA涂层(1%石墨烯)a 0.3%, b 0.5%, c 1%, d 3%, e 5% and f drop-casting GR/PMMA coating (1 wt.% graphene)) 图 1 不同石墨烯浓度 Fig. 1 SEM images of electrospun GR/PMMA coatings with different graphene dosages |

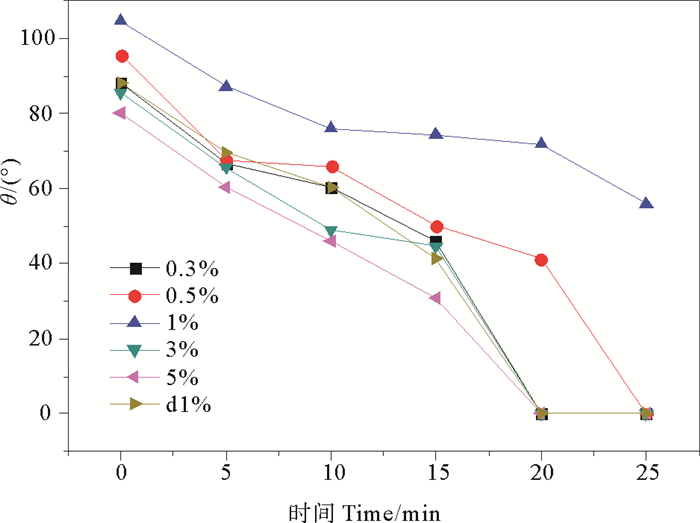

图 2给出了不同石墨烯含量GR/PMMA涂层的静态接触角(CA)随时间的变化曲线。接触角数据列于表 1中。其中接触角测定是采用2 μL水进行,每个样品至少检测5个点,取其平均值。从表 1中可以看出,石墨烯含量对GR/PMMA涂层的浸润性和抗渗透性有重要的影响。当石墨烯的含量为0.3%时,接触角为80.2°,随着石墨烯含量增加到0.5%,接触角增加(CA=95.7°),由亲水性转变为疏水性。当石墨烯的含量继续增加至1%时,疏水性能进一步增加,接触角达到104.8°;然而石墨烯的含量继续增加(3%,5%),涂层疏水性能下降,其接触角分别降为88.3°和85.5°。另外,对不同涂层的接触角随时间变化的情况进行了跟踪观察,以考察涂层的抗水渗透能力。结果发现,随着时间的增长,所有涂层的接触角都逐渐减少,但是仍保持相同的顺序:1% GR>0.5% GR>3% GR>d1% GR>5% GR>0.3% GR。当25 min时,只有石墨烯含量为1% GR/PMMA涂层的接触角为60°,而其它GR/PMMA涂层的接触角为0°。这说明1% GR涂层具有最优的抗水渗透的能力。

|

图 2 不同浓度石墨烯的电纺GR / PMMA涂层的接触角变化 Fig. 2 The water CA change of electrospun GR/PMMA coatings with different graphene dosages |

|

|

表 1 Tafel极化曲线参数和GR/PMMA涂层的吸水率 Table 1 Tafel polarization curves parameters and water absorption rate for coated carbon steel with GR/PMMA coatings |

GR/PMMA涂层的抗介质渗透性测试是将覆有涂层的电极浸泡在水中30 min,随后擦去涂层表面水渍测得的。通过称量空白电极的质量、覆有涂层的电极质量、擦干表面水渍的电极质量,然后计算得出,数据列于表 1中。GR/PMMA涂层的吸水质量越小,抗介质渗透性越好,涂层孔隙率越小。根据表 1的吸水性数据可以看出,当石墨烯的含量为1%时,GR/PMMA涂层的抗渗透性最好,这与接触角随时间变化的趋势是一致的。GR/PMMA涂层的抗介质渗透性实验结果再次证实了1% GR涂层良好的抗渗透性,这为涂层优异的防腐蚀性能提供可能。

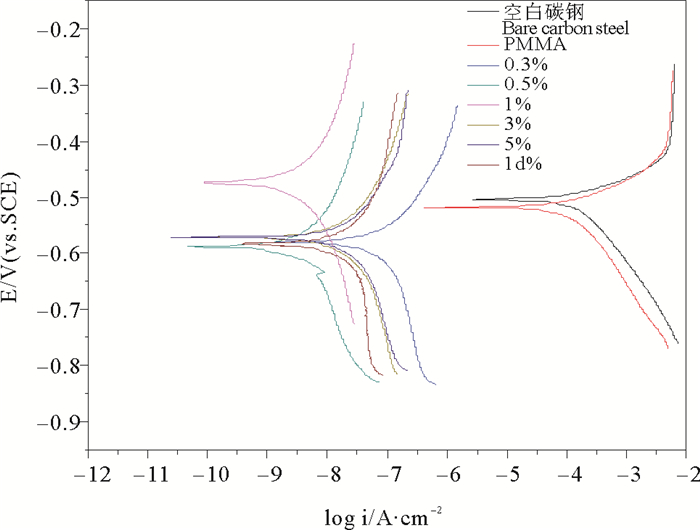

2.2 GR/PMMA涂层的防腐蚀性能图 3为碳钢、覆盖了静电纺丝GR/PMMA涂层和滴涂GR/PMMA涂层的碳钢电极在0.1 mol/L H2SO4溶液中的Tafel极化曲线。根据软件Nova 1.8拟合出的腐蚀电位(Ecorr)和腐蚀电流密度(icorr)以及计算出的防腐效率(η)等电化学参数列于表 1中。从表 1中可以看出,所有的GR/PMMA涂层都具有很好的防腐蚀效果,其腐蚀电流密度icorr较空白碳钢电极显著降低(3~5个数量级),防腐蚀效率(η)达到99%以上。并且,石墨烯的含量对GR/PMMA复合涂层的防腐性能有明显的影响。当石墨烯的含量从0.3%增加到0.5%时,相应的电流密度(icorr)由3.273×10-4 mA/cm2降低到3.830×10-5 mA/cm2,降低了一个数量级,其防腐蚀效率由99.626%增加到99.991%;石墨烯含量继续增加到1%时,电流密度icorr降低到3.545×10-6 mA/cm2,防腐蚀效率达到99.999%。然而,随着石墨烯含量的进一步增加,GR/PMMA复合涂层的防腐蚀效率反而下降,当石墨烯的含量增加到3%时,腐蚀电流密度为6.517×10-5 mA/cm2,石墨烯的含量为5%时,电流密度为1.332×10-4 mA/cm2。抗介质渗透实验的结果更是很好地支持了这一结论。GR极化曲线阴极分支的最高点可以被视为极限电流密度(Jlim)。Jlim的值取决于H+在GR/PMMA涂层表面的扩散系数[20]。从图 3中可以看出Jlim值遵循的顺序为:1% GR < 0.5% GR < 3% GR < d1% GR < 5% GR < 0.3% GR < 碳钢。

|

图 3 空白碳钢和不同浓度石墨烯的电纺GR/PMMA涂层及滴涂1%GR / PMMA涂层在0.1mol / L H2SO4水溶液中的Tafel曲线 Fig. 3 Tafel curves for carbon steel and coated carbon steel with electrospun GR/PMMA coatings or drop-casting GR/PMMA coatings with graphene dosage of 1wt.% in 0.1 mol/L H2SO4 aqueous solution |

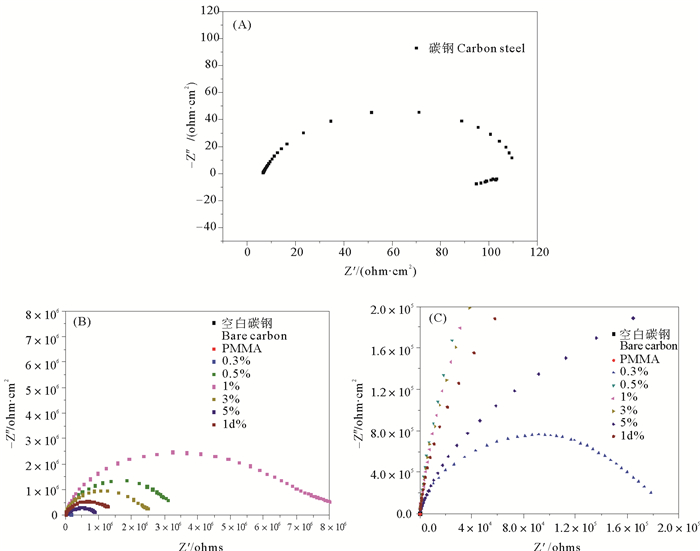

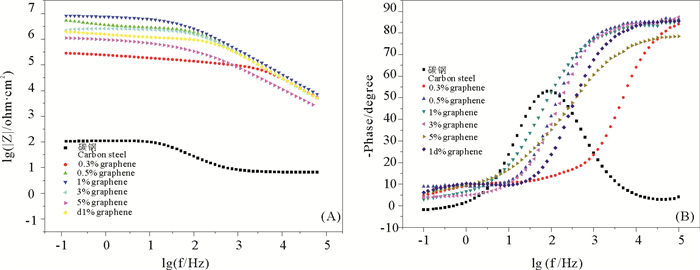

为了更好地理解石墨烯含量对GR/PMMA涂层防腐蚀性能的影响,本文测试了不同石墨烯含量的静电纺GR/PMMA涂层和滴涂石墨烯含量为1%的GR/PMMA涂层在0.1 mol/L H2SO4中的交流阻抗谱。Nyquist图和Bode图分别如图 4和5所示,相应的等效电路如图 6所示。Rs,Rct,Rd和Ra分别代表了溶液电阻,电荷转移电阻,扩散层电阻和积累物(腐蚀产物、任何存在的分子或离子等)电阻。Rp,R1和Rpor分别是极化电阻、膜电阻(Rf)和未覆盖区域及空隙处的电阻;图 6中的R1为膜的电阻,R2包括了膜电阻、电荷转移电阻,扩散层电阻和积累物(腐蚀产物、任何存在的分子或离子等)电阻。对应的电化学过程是电子穿过膜表面、发生电化学反应等过程中的电阻。

|

图 4 空白碳钢(A)和不同浓度石墨烯的电纺GR / PMMA涂层及滴涂1%GR / PMMA涂层在0.1mol / L H2SO4水溶液中的EIS Nyquist图(B)和相应的放大的EIS Nyquist图(C) Fig. 4 EIS Nyquist plots (A)、(B) and corresponding magnified EIS Nyquist plots(C)for carbon steel, coated carbon steel with electrospun GR/PMMA coatings and drop-casting GR/PMMA (1wt% graphene) in 0.1 mol/L H2SO4 |

|

图 5 空白碳钢及GR / PMMA涂层在0.1mol / L H2SO4水溶液中的波特膜值图(A)和波特相角图(B) Fig. 5 Bode magnitude plots (A) and Bode phase angle plots (B) for carbon steel and coated carbon steel with GR/PMMA coatings in 0.1 mol/L H2SO4 aqueous solution |

CPE为常相位角原件,可以认为是表面粗糙度不佳的一种特殊电容,具有电容性质。n为经验指数,可以解释为表面同质性程度[21]。通常每一个界面之间都会存在一个电容。为了提供一个更为精确的拟合实验结果,CPE用电容来代替。CPE由双电层电容Yo和弥散指数n组成。双电层电容Yo代表的电化学过程是双电层的充放电过程(非法拉第过程)。在图 6(a)中,CPE对应的电化学过程是溶液与纯碳钢之间的电容; 在图 6(b)中,CPE1归结为腐蚀产物的电容,对应的是溶液与涂层之间存在的电容,CPE2归结为双电层电容,对应的是涂层与碳钢之间的电容。参数值如表 2所示。

|

图 6 碳钢(a),GR/PMMA涂层碳钢(b)在0.1 mol·L-1 H2SO4中的等效电路模型 Fig. 6 Equivalent circuit model for carbon steel (a), coated carbon steel with GR/PMMA coatings (b) in 0.1 mol·L-1 H2SO4 |

|

|

表 2 空白碳钢及涂覆有GR / PMMA涂层的碳钢在0.1mol / L H2SO4水溶液中的的阻抗数据 Table 2 Impedance data for carbon steel and coated carbon steel with GR/PMMA coatings in 0.1 mol/L H2SO4 |

在图 6(a)模型中,Rp = Rct + Rd + Ra。

在图 6(b)模型中,R2 = Rf + Rpor,Rpor = Rct + Rd +Ra 。

从图 4A-B可以看出,容抗弧为一个“压抑”的半圆,CPE的值说明了双电层的阻抗行为与等效电容的阻抗行为并不完全一致,而有一定的偏离,一般称为“弥散效应”[22],这种行为是由电极表面的粗糙程度和碳钢表面活性点分布不均匀引起的。另外,随着石墨烯含量的增加,容抗弧的直径先增大后减小。从表 2中可以看出,Rp值是按下列顺序逐渐降低:1 wt.% > 0.5 wt% > 3 wt% > d 1wt% > 5 wt% >碳钢。Rp值与icorr相反,即icorr与1/Rp的值成正比。所以这个结果与公式1一致,其中R,T和F分别是气体常数,绝对温度和法拉第常数[23]。

| $ J_0= RT/nFR_p 。$ | (1) |

Bode图在低频区的阻抗模值和时间常数表明了系统的屏蔽性能[24-25]。从Bode图低频区可见,与空白碳钢电极的阻抗值相比,随着石墨烯含量的增加(从0.3wt.%增加到1wt.%),阻抗值逐渐增大,且当石墨烯含量的增加到1wt.%时,阻抗模值达到了最大值(8.13×106);然而随着石墨烯含量的继续增加(从1wt.%增加到5wt.%),阻抗模值反而降低,如图 5A所示。因此,当石墨烯含量为1%时,静电纺丝制备的GR/PMMA涂层具有最好的防腐蚀性能,这与Tafel极化曲线的结果一致。

在酸性介质中,涂覆GR/PMMA涂层的碳钢电极表面发生的腐蚀过程如下:

阳极: Fe→Fe2+ + 2e-

阴极:2H+ + 2e- → H2 (g)

阳极发生的反应主要是碳钢中铁被氧化生成Fe2+,阴极反应主要是H3O+扩散到电极表面接受一个电子析出H2。H3O+扩散到电极表面或者是腐蚀产物(Fe2+和H2)的释放都依赖于GR/PMMA涂层的孔隙率。为了确认GR/PMMA涂层的孔隙率对其防腐蚀性能的影响,对不同石墨烯含量的GR/PMMA涂层的抗介质渗透性进行了测试,数据如表 1所示。从表 1中可以看出,不同的GR/PMMA涂层抗介质的渗透性如下:1% > 0.5% > 3% GR > d1% GR>5% GR>碳钢,表明石墨烯含量为1%时的静电纺丝GR/PMMA涂层具有最低的孔隙率,因而有最好的屏蔽性能。H3O+分子通过涂层进入到碳钢表面,发生析氢的阴极反应,释放出的H2占据了GR/PMMA涂层的孔隙,从而阻碍了溶液中H3O+扩散到电极表面,在一定程度上起到抑制阴极析氢反应的作用。占据涂层孔隙的H2同时也起到了阻碍了Fe2+扩散到到溶液中的作用,因此,也抑制了阳极反应。这种析氢对阴极和阳极反应的抑制会因气泡的溢出而失效,所以,这种保护可能仅仅在腐蚀初期起到一定的作用。不同涂层的防腐蚀效率的不同主要还是归因于不同涂层的孔隙率不同,孔隙率小的涂层能最有效地阻止H3O+的扩散进入到碳钢表面和Fe2+扩散到溶液中。

综上,Tafel极化曲线和EIS结果都表明当石墨烯的含量为1%时,静电纺丝制备的GR/PMMA涂层的防腐蚀性能最好。石墨烯含量为1%的静电纺GR/PMMA微米纤维涂层优异的防腐蚀性能可能源于两个方面的原因:一是GR/PMMA涂层特殊的微观形貌,这可以通过比较静电纺丝制备的GR/PMMA涂层和传统滴涂法制备的GR/PMMA涂层的形貌特征来证明这个观点。Q235碳钢电极表面滴涂石墨烯含量为1%的GR/PMMA涂层时,腐蚀电流密度为6.966×10-5 mA /cm2,是静电纺GR/PMMA涂层的电流密度的20倍;而其阻抗模值(1.95×106)仅为静电纺丝制备GR/PMMA膜碳钢电极(8.13×106)的四分之一,因此,静电纺丝制备的GR/PMMA涂层的较滴涂法制备的GR/PMMA涂层的具有更优异的防腐蚀性能,说明了静电纺丝制备的GR/PMMA涂层特殊的微观形貌有利于提高涂层防腐蚀效率。

石墨烯含量为1%的静电纺GR/PMMA微米纤维涂层优异的防腐蚀性能,另一方面可能与1% GR/PMMA涂层良好的疏水性有关。如表 1所示,1% GR/PMMA涂层的疏水性最好,静态接触角为104.8°,且25 min后接触角仍能达到60°,说明1% GR/PMMA涂层能有效抑制水分子在涂层内的吸附和扩散,从而阻断了H+等腐蚀性物质到达金属表面,因此能有效地抑制腐蚀过程的进行。同时,抗介质渗透实验的结果更是很好地支持了这一说法。如表 1所示,石墨烯含量为1%的静电纺GR/PMMA微米纤维涂层的吸水率在所有涂层中最低(2%),说明石墨烯含量为1%的静电纺GR/PMMA微米纤维涂层具有最有效的抑制水的渗透,从而有效阻止腐蚀的发生。

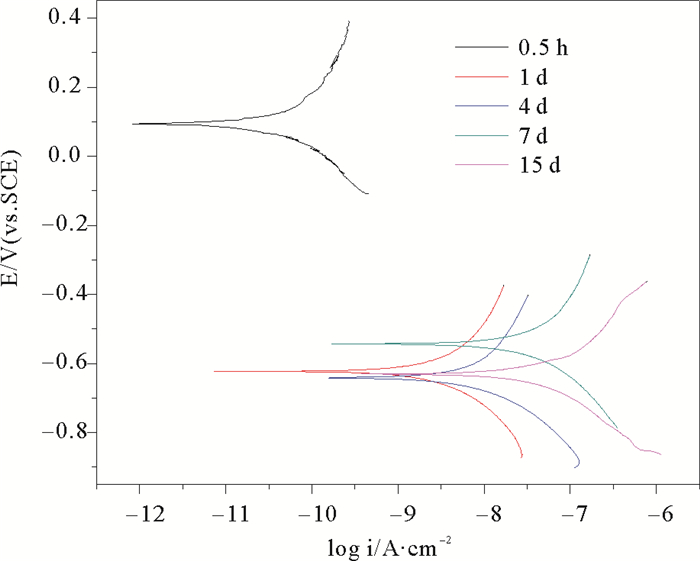

图 7给出了石墨烯含量为1%的GR/PMMA涂层在0.1 mol/L H2SO4溶液中浸泡不同时间的极化曲线,具体的拟合数据列于表 3。由表 3拟合数据可以看出,涂有静电纺GR/PMMA涂层的碳钢电极在0.1 mol/L H2SO4溶液中,随着浸泡时间的增长,腐蚀电流密度icorr逐渐增加,当浸泡天数达到15天时,腐蚀电流密度从3.545×10-6 mA /cm2增加到1.269×10-4 mA /cm2,相应的防腐蚀效率从99.999%降低到99.971%。这是由于随着时间的增长,腐蚀介质扩散到电极表面,加速了腐蚀过程的进行。

|

图 7 电纺GR/PMMA涂层(1%石墨烯)在0.1 mol/L H2SO4溶液中浸泡不同天数之后的Tafel极化曲线 Fig. 7 Tafel polarization curves for coated carbon steel with electrospun GR/PMMA coatings (1 wt.% graphene) after different days of immersion in 0.1 mol/L H2SO4 solution |

|

|

表 3 电纺GR / PMMA涂层(1%石墨烯)在0.1mol / L H2SO4溶液中浸泡不同天数之后的Tafel极化参数 Table 3 Tafel parameters for uncoated and coated carbon steel with electrospun GR/PMMA (1wt.% graphene) coatings after immersion in 0.1 mol/L H2SO4 for different days |

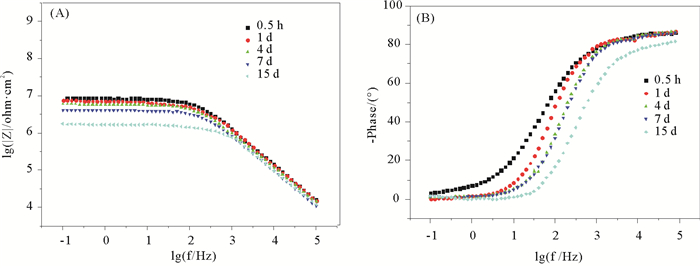

图 8给出了覆盖石墨烯含量为1%的静电纺丝制备GR/PMMA涂层的碳钢电极在0.1 mol/L H2SO4溶液中浸泡不同时间的Bode图。可以发现,随着时间的增长,模值有所降低;从相位角中可以看出,在浸泡15天的时间里,始终只有一个常数。表明石墨烯含量为1%的静电纺丝制备GR/PMMA涂层尽管经历了长时间的浸泡,涂层仍具有较好的防腐蚀性能。因此EIS的结果表明静电纺丝制备的GR/PMMA涂层对碳钢电极具有很好的保护作用,这与Tafel极化曲线的结果是一致的。

|

图 8 电纺1%GR / PMMA涂层在0.1 mol/L H2SO4水溶液中浸泡不同天数之后的波特膜值图(A)和波特相角图(B) Fig. 8 Bode magnitude plots (A) and Bode phase angle plots (B) for coated carbon steel with GR/PMMA coatings (1 wt.% graphene) in 0.1 mol/L H2SO4 |

分别用FTIR和XRD对GR/PMMA微米纤维的化学结构进行了表征,如图 9所示。图 9A-a为PMMA的红外吸收光谱,1 730 cm-1处的吸收峰对应于C=O伸缩振动,1 191和1 143 cm-1处的吸收峰归因于酯基中C-O-C的不对称伸缩振动[26]。2 999和2 953 cm-1处的吸收峰以及1 443 cm-1处的吸收峰分别对应碳氢键C-H的伸展振动和弯曲振动[27]。图 9A-b给出了石墨烯的红外吸收光谱,在1 632 cm-1处出现的吸收峰为石墨烯碳骨架上C=C伸缩振动吸收峰。3 434 cm-1处的吸收峰归因于O-H键的伸缩振动,而3 434 cm-1处出现较强的吸收峰,则对应于环氧C-O-C键和烷氧C-O键的伸缩振动吸收峰。3 434和1 100 cm-1处出现的吸收峰表明氧化石墨并没有被完全还原成石墨烯。图 9(A)-c表明了GR/PMMA复合物具有与PMMA和GR几乎相同的特征吸收峰。与石墨烯的红外吸收峰相比,GR/PMMA复合物中对应石墨烯碳骨架上C=C伸缩振动吸收峰(1 632 cm-1)和C-O伸缩振动吸收峰(1 100 cm-1)向低波数方向移动至1 589和1 073 cm-1。另外,除了在1 144 cm-1处出现C-H弯曲振动外,还在1 480 cm-1处出现新的吸收峰,这与文献报道的石墨烯共轭基面诱导PMMA中C-H键的弯曲振动吸收峰宽化和分峰一致[28], 这表明GR和PMMA分子之间存在着较强的非共价键相互作用。

|

图 9 PMMA(a),石墨烯(b)和石墨烯/ PMMA(c)的FTIR光谱(A)和XRD图(B) Fig. 9 FTIR spectra (A) and XRD patterns (B) of PMMA (a), graphene (b) and graphene/PMMA (c) |

图 9(B)给出了PMMA、GR和GR/PMMA复合物的XRD谱图。如图所示,单层石墨烯的XRD谱图中不会出现衍射峰,但是本文用的石墨烯是单层石墨烯和多层石墨烯的混合物,因此在2θ = 26°(002)出现衍射峰(9B-a)。PMMA在2θ=15 °和30 °处展示了两个宽峰,显示了它的无定形特性。在GR/PMMA复合物的XRD谱图中(9B-c)不但出现2θ = 26°的衍射峰,也出现了PMMA的特征峰,表明了石墨烯与PMMA成功共混,且混合后经过静电纺丝后,石墨烯结晶结构并没有被破坏。

图 10给出了PMMA、GR和1%的GR/PMMA复合物的拉曼光谱图,图 10a表示石墨烯的拉曼光谱,G峰和2D峰两个特征峰较为明显,分别为1 587和2 715cm-1,对应的混合物中的峰为1 594和2 676 cm-1。图 10b表示PMMA的拉曼光谱,从图中可以看出3个C-C特征峰分别为812、1 463及2 952 cm-1,这3个特征峰从图 10c中也能找到相对应的特征峰(823、1 462和2 954 cm-1)。石墨烯/PMMA复合涂层包含了石墨烯和PMMA的所有特征峰,说明了石墨烯与PMMA进行了成功的共混,其中石墨烯的特征峰2 715 cm-1红移至2 676 cm-1,表明石墨烯与PMMA之间存在着较强的相互作用,这与红外光谱得到的结论一致。

|

图 10 石墨烯a,PMMA b和石墨烯/ PMMA c的拉曼光谱图谱 Fig. 10 Raman patterns of graphene a, PMMA b and graphene/PMMA c |

采用静电纺丝技术在碳钢电极表面制备了不同石墨烯含量的GR/PMMA复合物。系统研究了不同石墨烯含量的GR/PMMA复合物在0.1 mol/L H2SO4溶液中对碳钢电极的防腐蚀作用。研究结果表明,随着石墨烯含量的增加,GR/PMMA复合物对碳钢电极的防护作用先增加后减小,当石墨烯含量为1%时,防腐蚀性能最佳,其防腐蚀效率高达99.999%,即使在0.1 mol/L H2SO4溶液中浸泡15 d以后,防腐蚀效率仍然能够达到99.971%。石墨烯含量为1%的静电纺GR/PMMA微米纤维涂层优异的防腐蚀特性除了因为其疏水性能好,能够有效地抑制水分子的吸附;另外一个重要的原因可能是GR/PMMA微米纤维相互黏连而成的特殊形貌,能够阻止H+等腐蚀性物质到达电极表面,同时也使腐蚀产物扩散变得困难,有效地抑制了腐蚀过程的进行。实验结果表明静电纺丝技术在防腐蚀领域将有着重要的应用前景。

| [1] |

Carrasco P M, Cortazar M, Ochoteco E, et al. Comparison of surface and bulk doping levels in chemical polypyrroles of low, medium and high conductivity[J]. Surface and Interface Analysis, 2007, 39(1): 26-32. DOI:10.1002/(ISSN)1096-9918

(  0) 0) |

| [2] |

Roussi E, Tsetsekou A, Tsiourvas D, et al. Novel hybrid organo-silicate corrosion resistant coatings based on hyperbranched polymers[J]. Surface and Coatings Technology, 2011, 205(10): 3235-3244. DOI:10.1016/j.surfcoat.2010.11.037

(  0) 0) |

| [3] |

Hamid Z A. Electrodeposition of black chromium from environmentally electrolyte based on trivalent chromium salt[J]. Surface and Coatings Technology, 2009, 203(22): 3442-3449. DOI:10.1016/j.surfcoat.2009.05.022

(  0) 0) |

| [4] |

Geim A K, Novoselov K S. The rise of graphene[J]. Nature Materials, 2007, 6(3): 183-191. DOI:10.1038/nmat1849

(  0) 0) |

| [5] |

Hughes J M, Hernandez Y, Aherne D, et al. High quality dispersions of hexabenzocoronene in organic solvents[J]. Journal of the American Chemical Society, 2012, 134(29): 12168-12179. DOI:10.1021/ja303683v

(  0) 0) |

| [6] |

Neto A H C, Guinea F, Peres N M R, et al. The electronic properties of graphene[J]. Reviews of modern Physics, 2009, 81(1): 109. DOI:10.1103/RevModPhys.81.109

(  0) 0) |

| [7] |

Böhm S. Graphene against corrosion[J]. Nature Nanotechnology, 2014, 9(10): 741-742. DOI:10.1038/nnano.2014.220

(  0) 0) |

| [8] |

Pu N W, Shi G N, Liu Y M, et al. Graphene grown on stainless steel as a high-performance and ecofriendly anti-corrosion coating for polymer electrolyte membrane fuel cell bipolar plates[J]. Journal of Power Sources, 2015, 282: 248-256. DOI:10.1016/j.jpowsour.2015.02.055

(  0) 0) |

| [9] |

Zurutuza A, Marinelli C. Challenges and opportunities in graphene commercialization[J]. Nature Nanotechnology, 2014, 9(10): 730-734. DOI:10.1038/nnano.2014.225

(  0) 0) |

| [10] |

Liu J, Hua L, Li S, et al. Graphene dip coatings: An effective anticorrosion barrier on aluminum[J]. Applied Surface Science, 2015, 327: 241-245. DOI:10.1016/j.apsusc.2014.11.187

(  0) 0) |

| [11] |

Liang Y, Wu D, Feng X, et al. Dispersion of graphene sheets in organic solvent supported by ionic interactions[J]. Advanced Materials, 2009, 21(17): 1679-1683. DOI:10.1002/adma.v21:17

(  0) 0) |

| [12] |

Sill T J, von Recum H A. Electrospinning: Applications in drug delivery and tissue engineering[J]. Biomaterials, 2008, 29(13): 1989-2006. DOI:10.1016/j.biomaterials.2008.01.011

(  0) 0) |

| [13] |

Greiner A, Wendorff J H. Electrospinning: A fascinating method for the preparation of ultrathin fibers[J]. Angewandte Chemie International Edition, 2007, 46(30): 5670-5703. DOI:10.1002/(ISSN)1521-3773

(  0) 0) |

| [14] |

Levitt A S, Knittel C E, Vallett R, et al. Investigation of nanoyarn preparation by modified electrospinning setup[J]. Journal of Applied Polymer Science, 2017, 134(19): 44813.

(  0) 0) |

| [15] |

Persano L, Camposeo A, Tekmen C, et al. Industrial upscaling of electrospinning and applications of polymer nanofibers: A review[J]. Macromolecular Materials and Engineering, 2013, 298(5): 504-520. DOI:10.1002/mame.v298.5

(  0) 0) |

| [16] |

Zhang J, Yang M, Li C, et al. Materials Chemistry B[J]. Biosensors, 2015, 24: 31-33.

(  0) 0) |

| [17] |

Tan Y, Song Y, Zheng Q. Hydrogen bonding-driven rheological modulation of chemically reduced graphene oxide/poly (vinyl alcohol) suspensions and its application in electrospinning[J]. Nanoscale, 2012, 4(22): 6997-7005. DOI:10.1039/c2nr32160b

(  0) 0) |

| [18] |

Dong Q, Wang G, Hu H, et al. Ultrasound-assisted preparation of electrospun carbon nanofiber/graphene composite electrode for supercapacitors[J]. Journal of Power Sources, 2013, 243: 350-353. DOI:10.1016/j.jpowsour.2013.06.060

(  0) 0) |

| [19] |

Cerqueira M A, Fabra M J, Castro-Mayorga J L, et al. Use of electrospinning to develop antimicrobial biodegradable multilayer systems: Encapsulation of cinnamaldehyde and their physicochemical characterization[J]. Food and Bioprocess Technology, 2016, 9(11): 1874-1884. DOI:10.1007/s11947-016-1772-4

(  0) 0) |

| [20] |

Li R, Tang Q, Yu L, et al. Counter electrodes from conducting polymer intercalated graphene for dye-sensitized solar cells[J]. Journal of Power Sources, 2016, 309: 231-237. DOI:10.1016/j.jpowsour.2016.01.095

(  0) 0) |

| [21] |

Santos J R, Mattoso L H C, Motheo A J. Investigation of corrosion protection of steel by polyaniline films[J]. Electrochimica Acta, 1998, 43(3-4): 309-313. DOI:10.1016/S0013-4686(97)00052-2

(  0) 0) |

| [22] |

Kilmartin P A, Trier L, Wright G A. Corrosion inhibition of polyaniline and poly (o-methoxyaniline) on stainless steels[J]. Synthetic Metals, 2002, 131(1): 99-109.

(  0) 0) |

| [23] |

Duan Y, Tang Q, Liu J, et al. Transparent metal selenide alloy counter electrodes for high-efficiency bifacial dye-sensitized solar cells[J]. Angewandte Chemie International Edition, 2014, 53(52): 14569-14574. DOI:10.1002/anie.201409422

(  0) 0) |

| [24] |

Metikoš-Hukovič M, Tkalčec E, Kwokal A, et al. An in vitro study of Ti and Ti-alloys coated with sol-gel derived hydroxyapatite coatings[J]. Surface and Coatings Technology, 2003, 165(1): 40-50. DOI:10.1016/S0257-8972(02)00732-6

(  0) 0) |

| [25] |

Perera D Y, Selier P. Water transport in organic coatings[J]. Progress in Organic Coatings, 1973, 2(1): 57-80. DOI:10.1016/0300-9440(73)80016-5

(  0) 0) |

| [26] |

Kim M J, Chae H S, Choi H J. Core-shell structured poly (methyl methacrylate)-coated zirconium dioxide nanoparticle and its dispersion stability[J]. Journal of Industrial and Engineering Chemistry, 2015, 21: 145-150. DOI:10.1016/j.jiec.2014.03.028

(  0) 0) |

| [27] |

Dong H, Nyame V, MacDiarmid A G, et al. Polyaniline/poly (methyl methacrylate) coaxial fibers: The fabrication and effects of the solution properties on the morphology of electrospun core fibers[J]. Journal of Polymer Science Part B: Polymer Physics, 2004, 42(21): 3934-3942. DOI:10.1002/(ISSN)1099-0488

(  0) 0) |

| [28] |

Baskaran D, Mays J W, Bratcher M S. Noncovalent and nonspecific molecular interactions of polymers with multiwalled carbon nanotubes[J]. Chemistry of Materials, 2005, 17: 3389-3397. DOI:10.1021/cm047866e

(  0) 0) |

2. Key Laboratory of Biomimetic Interface Science and Technology, Ministry of Education, College of Chemistry and Environment, Beijing University of Aeronautics and Astronautics, Beijing 100191, China;

3. School of Chemical Engineering and Biotechnology, Xingtai University, Xingtai, Hebei 054001, China

2018, Vol. 48

2018, Vol. 48