2. 中核四〇四有限公司

核能作为一种安全、清洁、经济的一次能源。已经得到了全世界的广泛认可和接受。为了确保核能的可持续发展,必须建立一个完整的,与核能发展相配套的核燃料循环体系。我国一直坚持采用核燃料闭式循环政策,对乏燃料进行后处理,回收的铀和钚可重新加工成燃料元件供核电厂使用,大大提高了核燃料资源的利用率[1]。经过多年的努力,我国动力堆乏燃料后处理中间试验厂(以下简称“中试厂”在先后经过水调试、酸调试、冷铀调试、5%热调试和50%热调试及100%热调试后,于2010年12月21日取得热调试成功[2]。本文在对中试厂存在的职业病危害因素分析的基础上,对其防护措施效果进行评价。以保护职业人员的健康,同时也为商业后处理大厂提供设计依据与支持。

1 对象和方法 1.1 目的以中试厂后处理设施为对象,对其进行现场调查和职业病危害因素监测,确定其工作场所职业病危害因素种类及危害程度。评价中试厂后处理设施防护措施效果,以及工作场所职业病危害对操作人员职业健康的影响。

1.2 资料来源工作场所职业病危害因素监测数据由中国辐射防护研究院提供,监测时间为2010年12月13日-15日,中试厂后处理设施100%热试期间。

1.3 方法现场调查法、检测检验法。

2 结果 2.1 工艺分析中试厂采用湿法Purex流程,主工艺系统包括首端(元件剪切、溶解)、共去污分离、铀纯化循环、钚纯化循环、铀尾端和钚尾端。辅助工艺系统包括试剂配制系统、取样分析系统、放射性“三废”处理和动力运行(包括配电、给排水、通排风)等。

2.2 各阶段职业病危害分析 2.2.1 首端处理首端处理包括元件剪切、溶解,即口将带有包壳的燃料组件进行剪切,再用硝酸进行溶解,而包壳不溶于硝酸,从而将芯块和包壳分离。在此过程中辐射源项有乏燃料元件、裂变产物、铀、钚及其他超铀核素、活化的燃料组件结构材料和元件包壳等,形态包括固态、液态和气态。

由机械切割将乏燃料组件成束切割成短段,此时,乏燃料组件放射性极强; 切割元件时部分放射性气体和挥发性元素会释放出来,可产生强放射性碎屑和微粒; 经切断浸取后的包壳(锆屑),由于其在反应堆中被中子活化,放射性亦较强。

燃料棒短段中的铀芯经溶解后,元件中的裂变产物和超铀核素进入到溶解液中,其放射性活度很高;同时,元件溶解时,元件中的85Kr、129I等会释放到空气中; 再者,乏燃料元件中的钚高度分散在其他强放射性物质中,因此,必须加强密封与屏蔽。另外,溶解过程是在高温、高酸条件下进行的,同时放出热量和大量气体,因此除放射性危害外,还会挥发大量酸雾。

2.2.2 共去污分离和铀、钚纯化循环共去污分离循环可从铀、钚料液中去除近99. 9%的裂变产物,再通过还原分离法,将溶液中的铀和钚进一步分离,并进入相应的再循环阶段。该工艺过程的辐射源项主要为裂变产物、铀、钚及其他超铀核素。

共去污分离循环分离出的铀和钚溶液,分别经过调料转变为易被萃取的状态,再经过萃取循环进行纯化。该工艺过程的辐射源项主要为硝酸铀酰、硝酸钚溶液。进入到化学分离工段的料液,含有大量的裂变产物和超铀核素,放射性比活度很高,一旦泄漏,除可造成较大的外照射危害外,还可造成严重的表面污染和空气污染。在化学处理过程中,由于吹气、鼓泡、蒸发等操作,可产生含放射性雾滴的工艺尾气,同时,钌在高酸溶液中易氧化成RuO4,挥发性极强,即使在10℃以下也能形成0.01 μm以下的气溶胶,若系统密封不严,可逸散到空气中,导致空气污染。该工序同样在高酸条件下进行,除放射性危害外,还存在硝酸挥发产生的氮氧化物危害。

中放废液蒸发器蒸发系统需加入甲醛,甲醛为高毒物品,在甲醛供料间和加料过程可能对工作人员造成甲醛中毒危害。

由于工艺系统中总会有亚硝酸的存在,因此需要加入肼等支持还原剂来破坏亚硝酸。肼也是高毒物品,在水合肼的配制和供料过程种可能造成工作人员肼中毒。同时肼和亚硝酸反应还会生成叠氮酸,叠氮酸属于剧毒化学品,具有高度爆炸性。

2.2.3 铀尾端和钚尾端铀尾端主要是将硝酸铀酰溶液转化成三氧化铀产品并进行包装。钚尾端主要是将硝酸钚溶液转化成草酸钚,继而再转化成二氧化钚最终产品。辐射源项主要为硝酸铀酰、硝酸钚、草酸钚和产品三氧化铀、二氧化钚等。内照射为尾端工序的主要辐射危害。在铀尾端,硝酸铀酰溶液中含有微量超铀元素,其比活度较铀高; 同时,硝酸铀酰溶液经脱硝、转化后,其产品为粉末状,因此,若密封不良、负压不够,或在出料、运进物品及更换手套箱的手套时,极易使厂房空气污染,对工作人员产生一定的内照射危害。

钚线尾端,二氧化钚转化成过程中,沉淀、焙烧等操作形成大量固体颗粒,若密封不良、负压不够,或在出料、运进物品及更换手套箱的手套时,极易使厂房空气污染,钚-236、钚-238、钚-239、钚-240等属于极毒性放射性核素,吸入危害极大,因此,钚的内照射危害是该工序的主要辐射危害,故密封防护是重点考虑的辐射防护措施,其操作应在有特殊通风和保持负压的密封设备中进行;同时,在手套箱内操作钚时,若防护不当,手部会受到相当高的照射,照射主要来自钚及其子体的P、γ和X射线,夹杂的裂变产物,钚的自发裂变及其与轻核反应产生的中子; 再者,进入最终纯化阶段的硝酸钚溶液,含钚溶液进一步浓缩后,其临界安全也是重要问题。

2.2.4 试剂配制系统中试厂设置了独立的试剂配制间,工艺所需的各类化学试剂在试剂配制间配制好后通过管道输送至各使用点。大量化学试剂由试剂库经管道送至试剂配制间,少量试剂人工运送至试剂存放间。外购桶装水合肼采用软管负压吸至储槽备用。化学试剂种类主要为硝酸、水合肼、氢氧化钠、草酸、盐酸羟胺、高锰酸钾等。甲醛由试剂库配制,通过管道直接输送至甲醛供料间。甲醛供料间单独设在取样廊。甲醛和肼均为高毒物品。工作人员在试剂配制过程中可能造成酸碱灼伤或吸入高毒物品中毒。

2.2.5 取样分析系统本工程取样分为液体取样、固体取样和气体取样,取样过程中的辐射源项为取样过程中接触的放射性样品,辐射防护重点是加强对中高放溶液取样时的屏蔽与密封,并做好对钚线取样时的α密封。样品分析过程,人员接触的物料种类及项目较多,但人员接触物料的量均较少,主要源项为分析样品中存在的放射性物质,辐射防护重点是加强手套箱的密封; 分装热室用于高放样品的接受、稀释、发送等,应加强屏蔽与密封。

2.2.6 放射性“三废”处理和动力运行 2.2.6.1 放射性“三废”工艺气载放射源有:剪切、溶解排气; 贮槽呼排、鼓泡排气、脉冲柱及混合澄清槽排气、中放蒸发排气、空气提升排气、取样压空排气、脱硝尾气;以及溶解铀元件排出的放射性气体(85K、129I等)。放射性废液包括:高放废液、蒸残液、离心机冲渣水、酸性解吸废液蒸残液、碱性解吸废液蒸残液、中放蒸发二次蒸汽冷凝液、解吸废液蒸发二次蒸汽冷凝液等。放射性固体废物主要包括:工作服、口罩、手套、废纸布、通风过滤器芯、阀门、泵芯、仪表、废包壳,端头、α穿地阀门等。放射性“三废”的处理过程为自动化进行,工作人员对以上工作场所仅为巡检和固体废物的运输。在巡检或近距离接触废物过程中会受到放射性物料产生的外照射危害,吸入放射性气溶胶还会造成内照射危害。

2.2.6.2 动力运行动力运行包括配电、给排水、通排风,存在的职业病危害因素包括噪声和排风系统中夹带的放射性气溶胶。工作人员在排风机房巡检时主要受到噪声和内照射危害。

2.3 防护措施调查 2.3.1 辐射防护措施[3] 2.3.1.1 辐射工作场所分区将辐射工作场所分为监督区和控制区。控制区再根据辐射水平不同分为绿区、橙区、红区。对不同分区采取不同辐射剂量控制标准。

2.3.1.2 多道密封屏障中试厂采用三道密封屏障的安全措施:第一道屏障是密封性完好的燃料包壳、工艺设备、管道和产品容器等。第二道屏障是布置放射性工艺设备和管道的设备室、热室或管沟。第三道屏障是密闭型的建筑物。

2.3.1.3 辐射屏蔽中试厂放射性厂房的所有辐射源均进行屏蔽。在乏燃料元件运输过程中,元件上面有足够厚的水层。后处理工艺流程中所需设备及管道,均布置在设备室内。各设备室四周墙和顶板都为足够厚度的钢筋混凝土防护墙,衬以不镑钢覆面。剪切热室和维修热室的规视窗由铅玻璃加含氢油(后衬)组成。

2.3.1.4 通风与净化按厂房内的辐射工作场所分区,各区设有独立的密封通风系统,以防止交叉污染。各区保持不同的负压值,迫使气流由污染小的区域流向污染可能性大的区域。各排风系统,均设有相应的净化装置。排风只有经净化后,才排入环境。

2.3.1.5 自动控制与远距离操作系统后处理的操作特点是放射性水平高,腐蚀性强,因此全部工艺过程均在热室内进行。后处理工艺过程共设四个控制室:机械首端(剪切机)控制室、中央控制室、钚尾端控制室和蒸汽减温减压控制室。其中机械首端(剪切机)控制室实现就地远距离集中控制、操作和监视。在元件进入剪切热室后所有操作均在首端控制室(绿区)远距离操作。工作人员在热室外(绿区)通过硅油窥视窗用机械手辅助操作。中央控制室主要用于化学工艺及通风、特下和热网减温减压装置的远距离集中的过程监测和控制。对于化学工艺过程,工作人员仅需巡检和取样操作。工艺过程料液的取样分析在取样廊进行,工艺取样过程均通过机械手、窥视窗远距离操作实现。钚尾端控制室用于对钚尾端工艺热室和工作箱内的工艺过程监测和控制用。钚尾端化学部分的工艺参数监测和控制,由中央控制室DCS系统在该控制室内设一操作站,便于本室内操作人员观察和联系。工作人员在钚线控制室通过机械手在工作箱内进行远距离操作。

2.3.1.6 个人防护措施从事放射工作人员,配备了工作服、套袖、鞋套、铅围裙、特种口罩、手套、防护面具及呼吸器等。在气溶胶浓度较高的场所进行维修时,还配有防护气衣及气衣通风系统。

2.3.2 非放射性危害因素防护措施 2.3.2.1 化学毒物防护措施化学试剂主要集中在试剂配制间。所有试剂管道最后汇集于量槽间管网。各化学试剂的使用点均布置在热室内,通过管道进行输送。因此,化学毒物的防护措施主要考虑试剂配制间和甲醛供料间。①试剂配制间防护措施厂房设置全面通风、局部排风系统。大量试剂通过管道密封输送,并贮存于密闭的贮槽。少量试剂的操作中,配备适当的防护用品,并确保化学试剂不泄漏; 试剂配制间设有泄险沟,采用耐酸碱地面,并坡向泄险沟。试剂配制间设置了1套洗眼装置和1套喷淋装置。水合肼贮槽上方设有局排风罩,防止有毒气体扩散。配制过程在密闭的容器中完成工作人员佩戴防毒口罩。②甲醛供料间防护措施甲醛贮槽设在独立的甲醛供料间,供料间设有独立的防爆通风系统。甲醛供料间为密封房间,甲醛由试剂库配制,通过管道直接输送至甲醛供料槽,工作人员只需在甲醛供料间外操作电磁阀定量将甲醛加入甲醛供料槽即可,在正常工作时,工作人员不允许进入甲醛供料间,同时设有甲醛浓度在线监测仪表,当浓度超过控制限值时,自动启动排风机,加大排风。

2.3.2.2 噪声危害防护措施优先选用噪声较小的设备。噪声大的厂房单独设置,风机房等采用隔音门,墙壁采用吸音材料。工作人员在高噪声场所巡检时佩戴防护耳塞等个体防护措施。

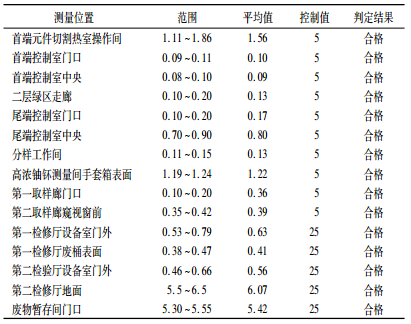

2.4 监测结果 2.4.1 γ辐射监测结果中试厂100%热试期间主要工作场所γ剂量率监测结果见表 1。

|

|

表 1 100%热试期间工作场所γ剂量率监测结果(μSv/h) |

由表 1可见,中试厂100%热试期间绿区主要工作场所γ剂量率在0.09~1.56 μSv/h,橙区主要工作场所γ剂量率在0.41~6.07 μSv/h,均满足各相应场所剂量率控制值。

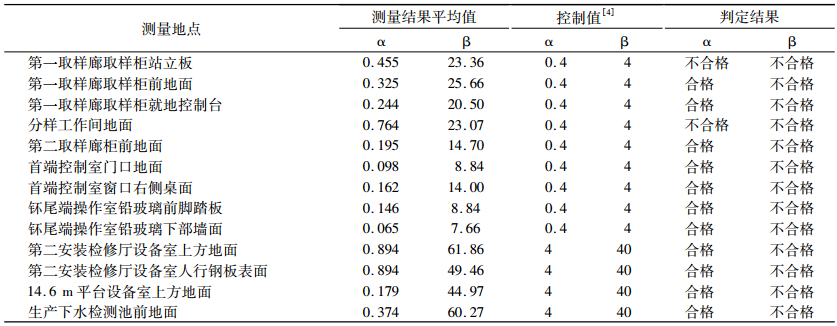

2.4.2 表面污染监测结果中试厂100%热试期间主要工作场所α、β表面污染监测结果见表 2。

|

|

表 2 100%热试期间工作场所α、β表面污染监测结果(Bq/cm2) |

由表 2可见,中试厂100%热试期间部分工作场所α、β表面污染监测结果不合格。这是因为在5%热试后整改期间,由于整改、检修等操作造成部分工作场所地面或设备表面沾污。热试结束后公司对整个区域进行了普查,超过区域控制标准的进行清洗去污,已形成固定污染的,采取更换、屏蔽等措施,经整改后复测,以上表面污染不合格区域已全部达到控制标准。

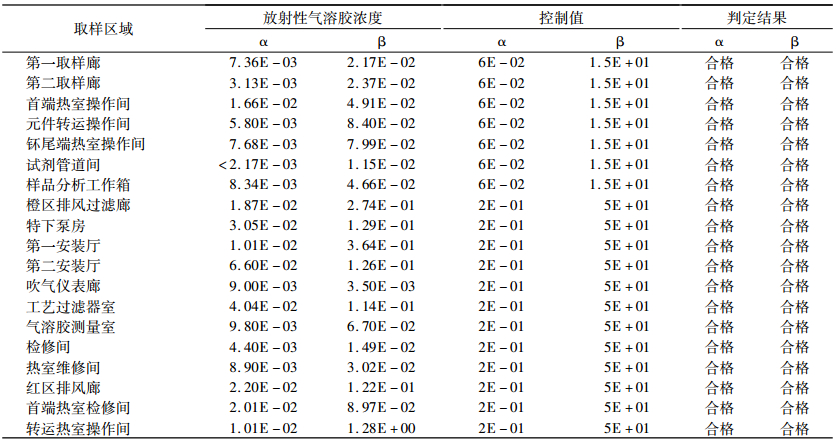

2.4.3 放射性气溶胶监测结果中试厂100%热试期间主要工作场所放射性气溶胶监测结果见表 3。

|

|

表 3 100%热试期间工作场所总α、总β测量结果(Bq/m3) |

由表 3可见,中试厂100%热试期间主要工作场所放射性溶胶浓度均符合相应场所放射性气溶胶控制标准的要求。

2.4.4 个人剂量监测中试厂热试均集中在2010年,从2010年各岗位人员个人剂量统计结果可以看出,放射工作人员所受外照射剂量大部分低于1. 0 mSv/a,只有部分工艺人员以及维修人员个人剂量部分人员超过了1.0 mSv/a,这是由于热试期间以及热试后整改过程需工艺人员以及维修人员频繁进入橙区进行巡检、设备检修等工作造成的。

2011年进入100%热试后整改阶段。由于主要工作内容为对热试期间出现问题的整改,因此除维修岗位人员个人剂量有所上升外,其余岗位人员个人剂量均有所下降或无明显变化。2012年继续进行整改工作,同时中试厂对生产运行岗位进行了调整,2012年各岗位个人剂量监测结果仍然是维修岗位人员所受剂量较高,其次是首端工段人员,这是由于整改过程中维修岗位人员以及相应场所的工艺运行人员在高辐射区进行检修操作造成的。

综上所述,2010-2012年个人剂量监测结果均低于中试厂个人剂量管理目标值(15 mSv/a),说明工程采取的辐射防护措施有效,工作人员的健康与安全切实得到了保障。

2.4.5 非放射性危害因素监测在中试厂热试期间,对工程运行中产生的非放射性职业病危害因素进行了监测,监测内容包括化学毒物(氮氧化物、甲醛、肼)、噪声。

2.4.5.1 化学毒物监测结果试剂配制间、量槽间、取样廊、检修厅等主要场所氮氧化物浓度监测结果均符合要求。甲醛供料间内甲醛浓度超出了标准限值要求,供料间外浓度满足要求[5]。这是由于甲醛供料间内的供料槽敞口操作,有少量甲醛气体逸出造成的; 针对甲醛超标现象,工程对甲醛供料间进行了密封整改,将加料过程改为由试剂库直接输送加料。甲醛供料间在正常工作时,工作人员不允许进入,检修人员佩戴防毒面具进行检修。经整改后复测,供料间内甲醛浓度仍超出接触限值。在对水合肼进行配制过程,空气中肼浓度超过标准限值[5],原因是由于水合肼在配制时是开放式操作,通过软管从供料容器吸入水合肼贮槽内,不可避免会出现肼挥发现象,造成空气中肼浓度超标。针对肼超标现象,工程对水合肼配制岗位新增加一台离心泵,采用抽吸的方式配制水合肼,加大水合肼储罐上方的局部排风量等。经整改后复测,该岗位空气中肼浓度符合接触限值要求。

2.4.5.2 噪声监测结果噪声监测结果显示,中试厂主要工作岗位8 h等效声级均满足标准限值要求[6]。

3 结论乏燃料含有铀、钚及大量裂变产物,后处理厂放射性危害具有放射性强、半衰期长、毒性大、酸性强、腐蚀性大的特点。但整个工艺系统全部设置在热室内,自动化水平高,可实现对工艺系统的远距离集中控制、操作和监视。现场操作只有首端剪切、溶解和尾端出产品,及取样分析时,工作人员通过机械手、窥视窗远距离完成操作。

正常工作情况下放射性物质经反应容器、设备和热室多重密封、屏蔽,放射性气溶胶泄漏至工作场所的可能很小,工作场所辐射危害主要来自热室内放射性物质经屏蔽后的剂量贡献,此时工作人员受照方式以小剂量外照射为主。在工程正常运行中,工艺运行人员需进入检修厅(橙区)巡检,此时可能由于设备检修等原因造成检修厅局部地面或设备污染,使工作人员受到一定内外照射,若触及被污染的设备还可能对工作人员形成表面沾污。

在100%热试期间部分场所γ剂量率和表面污染超出相应控制值,建设单位对工程中辐射水平超标处均做出了相应处理,如对γ剂量率超标点加强屏蔽,对局部沾污处进行清洗去污。对采取措施后仍未能达到控制标准的进行标注,避免人员进入该区域。

从个人剂量监测结果可以看出,检修人员是本设施的重点防护对象。工程设计中采用远距离与直接维修相结合的维修原则,并采取倒空物料与清洗去污、辐射监测、屏蔽、有效的个人防护措施等一系列辐射防护措施。经现场调查,检修作业人员个人剂量最大值为2.6 mSv/a,单次检修作业计划受照剂量为0.7 mSv,表明本设施采取的检修作业防护措施是有效的,能够有效保护检修作业人员受到的辐射危害。

中试厂进行后续生产任务时,物料操作量将比热试期间增加约4~5倍。按照偏保守的假设,操作人员年所受个人剂量也增加4 ~5倍,检修人员年所受个人剂量增加2倍,则正式运行后工作人员所照射剂量也小于6 mSv/a,能够控制在个人剂量管理目标值内。

根据化学毒物监测结果可知,大部分工作场所对化学毒物的防护措施能够将其控制在标准限值以下,其防护效果是有效的,达到了保护劳动者健康的目的。但甲醛供料间经整改后甲醛浓度仍然超标,且甲醛的供料仍需人员进入供料间人工操作,未按照整改方案进行。中试厂应切实落实整改措施,同时建议在工艺可行的情况下可用低毒的甲酸代替高毒的甲醛,以保障工作人员的职业健康。

4 讨论由于中试厂为试验性质工程,其运行工艺与危害防护将是不断改进与完善的过程。在后续生产任务进展过程中,工程长时间运行后可能会有许多薄弱环节显示出来,较长时间满负荷运行后部分场所可能因设备、管道腐蚀、防护设施缺陷出现更多的泄漏和污染,部分场所可能因放射性物质沉积而出现局部辐射水平很高的“热点”,工作场所辐射水平和工作人员所受个人剂量也可能随之增高,特别是钚的内照射问题也会显现出来。因此,在今后后续生产任务进行过程中,中试厂应加强生产运行过程中工作场所的辐射监测,根据辐射监测结果,及时查找辐射防护设施和措施的不足,及时发现各种高剂量局部热点,并切实采取辐射防护管理措施或工程防护措施,确保放射工作人员的受照剂量控制在本工程制定的个人剂量管理目标值内。同时,工程运行后还应重视硝酸、甲醛、肼的配制、使用和管理,应组织对相应岗位空气中甲醛和肼的浓度进行监测,并作相应的必要的排风方式和排风量的改进,使之符合接触限值要求,以确保整改措施的有效。尤其是对检修过程,除采取必要的工程措施外,还应为检修人员佩戴防毒面具等个人防护措施,避免发生人员中毒事故。

| [1] |

宋凤丽, 赵善桂, 刘新华, 等. 乏燃料后处理厂主工艺中的主要化学安全问题[J]. 核安全, 2014, 13(02): 23-30. DOI:10.3969/j.issn.1672-5360.2014.02.005 |

| [2] |

张天祥, 王健, 吴涛, 等. 我国动力堆乏燃料后处理中间试验厂热调试进展[J]. 科学通报, 2011, 56(21): 1679-1682. |

| [3] |

中国核工业总公司.EJ/T 849-1994核燃料后处理厂辐射安全设计规定[S].北京: 中国标准出版社, 1994.

|

| [4] |

国家质量监督检验检疫总局.GB 18871-2002电离辐射防护与辐射源安全基本标准[S].北京: 中国标准出版社, 2002.

|

| [5] |

中华人民共和国卫生部.GBZ 2.1-2007工作场所有害因素职业接触限值第1部分: 化学有害因素[S].北京: 中国标准出版社, 2007.

|

| [6] |

中华人民共和国卫生部.GBZ 2.2-2007工作场所有害因素职业接触限值第2部分: 物理因素[S].北京: 中国标准出版社, 2007.

|