某卷烟厂由于原有厂区面积不足, 工艺设备陈旧落后等因素, 决定进行易地技术改造, 改造后新厂区占地500余亩, 生产规模为年产各类香烟300亿支(60万箱)。

1 评价依据、内容与方法 1.1 评价依据现行国家职业卫生法律法规和标准以及企业的相关基础资料。

1.2 评价对象与内容主要针对该项目试运行期间各生产车间(联合工房和动力中心)在生产过程中产生的职业病危害因素及其对劳动者健康的影响, 对采取的职业病危害防护设施的运行情况及效果进行分析与评价。

1.3 评价方法根据该项目职业病危害的特点, 采用职业卫生现场调查法、检查表分析法、职业卫生检测法、职业健康监护等方法进行定性和定量评价。

1.4 质量控制按照宝鸡市疾病预防控制中心《工作规范》、《作业指导书》、《建设项目职业病危害评价质量监控体系文件》及国家相关法律、法规、规范及标准等的要求, 对本项目实施全程质量控制。

2 检测结果与分析 2.1 主要生产车间简易生产工艺过程整个卷烟生产过程为半封闭式自动化作业方式; 而污水处理采用厌氧生化法。卷烟生产主要工艺流程为:原料开箱后进行微波回软, 然后经加料、加香及切丝等工艺程序, 最后通过风力送丝到卷接包车间制成成品烟, 封箱出库。

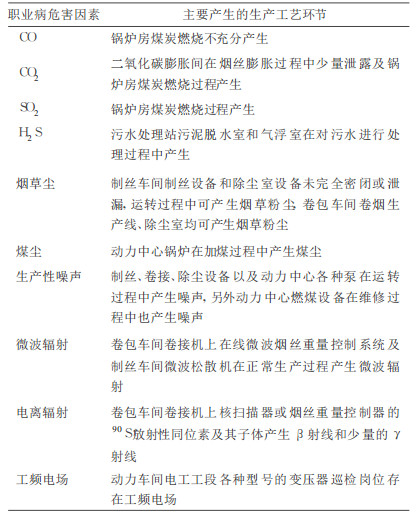

2.2 职业病危害因素的识别本次评价的主要职业病危害因素及产生的途径见表 1。

|

|

表 1 某卷烟厂主要职业病危害因素产生和存在的环节 |

按照国家相关职业卫生标准[1, 2], 在设计满负荷生产状况下进行连续3天采样。对CO、CO2、SO2、H2S等毒物进行定点采样。烟草尘、煤尘等粉尘采用工人在工作时间佩戴个体采样器进行采样。生产性噪声每个点在不同时段检测, 1次/d。微波辐射、90Sr放射性同位素及工频电场的检测, 分别重复测量3次, 取最高值。

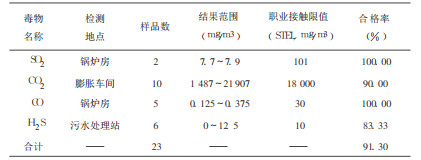

2.3.1 毒物检测结果与评价共检测CO、CO2、SO2及H2S四种毒物23个作业点, 经现场及实验室检测, 制丝车间二氧化碳膨胀间二楼浸渍器下盖作业点CO2浓度超标, 主要是由于浸渍器盖封闭不严或通风不良等原因造成; 污泥脱水室压滤作业点H2S浓度超标, 主要是由于压滤机敞开式运转, 室内通风不良等原因造成。其他作业点毒物浓度均符合国家标准。结果见表 2。

|

|

表 2 某卷烟厂毒物检测结果 |

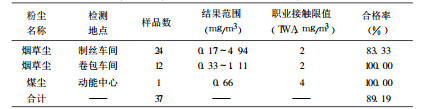

共对37个作业点进行了粉尘检测, 除制丝车间大线翻梗、大线切片、试验线光电除杂、除尘室4个作业点粉尘浓度超标外; 其他作业点粉尘浓度均符合国家标准。结果见表 3。

|

|

表 3 某卷烟厂粉尘检测结果 |

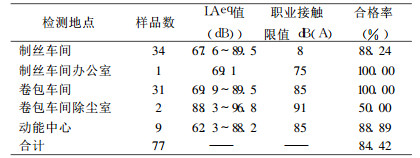

共对77个作业点的噪声进行了检测, 65个作业点合格。结果见表 4。

|

|

表 4 某卷烟厂生产性噪声检测结果 |

共检测了6台设备、49个检测点的微波漏能, 检测点测量值范围为0.4~74.5μW/cm2, 全部符合国家职业卫生相关标准中规定的接触限值100μW/cm2。

2.3.5 电离辐射检测结果与评价共对15个90Sr放射性同位素源(标定活度:1.10 ×109Bq)周围75个点的β射线及其子体产生的γ射线水平分别进行了检测, β射线测量值范围为0.07 ~17.33Bq/cm2, γ射线测量值范围为0.07~10.40μGy/h。其周围β射线、γ射线辐射水平均符合国家相关放射卫生标准中规定的职业接触限值:β射线40 Bq/cm2, γ射线25μGy/h。但个别检测点射线辐射水平明显比本底偏高, 需加强防护。

2.3.6 工频电场检测结果与评价共选择了28个配电装置进行了工频电场检测, 检测点测量值范围为205~780V/m, 远低于国家职业卫生标准中规定的接触限值(5kV/m), 合格率100%。

2.3.7 照明检测结果与评价共检测了20个照明检测点进行检测, 卷接包车间2个点全部合格; 制丝车间18个点, 其中3个点不合格。结果见表 5。

|

|

表 5 某卷烟厂照明检测结果1) |

该项目建在某市开发区, 周围基本上均为工业区, 且远离市区, 符合相关规定。

3.2 生产工艺布局联合工房内卷烟设备从东至西按工艺过程依次设置。整个工艺过程全面实现自动化, 物流组织合理, 工艺布置不交错。基本上采用了密封设备和输送皮带, 有效地防止了粉尘的产生和扩散。

3.3 建筑卫生学要求采用中央(岗位送风)空调系统, 使车间内温度冬季控制在22度左右, 夏季控制在30度以下。厂房四周设有大面积玻璃窗, 自然光线好, 各生产车间照明灯具根据厂房大小设置选用了各种白炽日光灯具, 各单元设备之间保留有足够的空间利于采光。

3.4 防护设施设备及运行情况联合工房设置集中除尘系统(带有自动清灰系统), 输送设备均需装设罩壳和托盘, 对物料落差较大、粉尘散逸较多的作业点, 采用封闭式作业。二氧化碳膨胀间设平时机械排风系统及紧急事故排风系统; 污水处理站各个工作间均设有机械通风系统, 各车间尽量选用了噪声小的设备, 设置消声器、密闭窗、隔音门, 房顶和墙面挂复合吸声板作吸声处理, 将一些噪声大的除尘、泵等设备设置在单独的辅助用房内, 墙体采用全封闭式。卷包车间放射源均密封于铅罐内, 微波回软机周围有铜网防护。

3.5 应急救援与个人防护措施职业病防治应急预案比较齐全, 配备了应急防毒面具、CO2气体在线检测报警设备及紧急事故排风系统等, 设有应急撤离通道。职业病防护用品的发放、更换、管理严格按照国家的相关的法律法规和该企业《职工劳动防护用品管理办法》执行。

3.6 职业卫生管理措施、辅助卫生设施及职业病危害防治经费概算该项目设有专门的职业卫生管理组织部门(职业病防治领导小组), 并配备1名专职职业卫生主管人员, 各车间配备安全员兼职职业卫生监督工作。厂区设有更衣室、浴室、食堂、医务室、休息室及卫生间等一系列卫生、生活辅助用室。各项职业病危害防治经费投入共计5 066.35万元, 其中防尘防毒、防电离辐射和微波辐射共279.03万元, 防噪46万元, 防暑降温4 728.72万元, 其余22.6万元。

3.7 职业健康监护根据国家相关法规要求[3], 2008年建设单位共对114名接触粉尘、毒物、噪声、微波等有害工种作业人员进行了职业病健康检查。本次体检异常人数64人, 异常率56.1%;既往疑似职业病例8人, 其中听力异常者6人, 无尘肺0+2人。根据放射工作人员相关管理办法[4], 2006年对119名放射工作人员进行了体检。本次体检染色体畸变异常人数10人, 异常率8.4%, 无疑似放射病患者确诊放射病患者及放射工作职业禁忌证人员。2009年1~2月对97名放射工作人员进行了个人剂量监测, 收回个人剂量计90个, 监测率92.78%。根据2个月个人剂量监测结果初步推算表明, 该建设单位放射工作人员个人剂量监测结果符合国家标准的要求, 即连续5年的年平均有效剂量限值20mSv[5]。

4 评价结论与建议 4.1 结论本次评价中共检测了粉尘(烟草尘、煤尘)、毒物(CO、CO2、H2S、SO2)、物理因素(噪声、微波、工频电磁场、电离辐射β、γ射线)等三大类、10种职业病危害因素, 总合格率为95.47%。其中毒物(H2S、CO2)2个作业点浓度超标, 粉尘4个作业点浓度超标, 噪声12个点强度超标。其余作业点的职业病危害因素均符合国家现行职业卫生标准。该技改项目选址、总平面布置、生产工艺和设备布局、生产生活辅助卫生设施、个人防护用品、突发事件的应急救援措施、建筑卫生学要求、防护设施设备运行情况、职业卫生管理措施、职业健康监护等基本符合《工业企业设计卫生标准》。

存在的主要问题有:国家职业卫生申报制度变更后, 未及时向所在地安全监督部门申报; 职业病危害警示标识和中文警示说明设置不足:噪声等个人防护用品未列入发放标准。污水处理站气浮池间和污泥脱水间均建在室内, 不利于硫化氢等有毒气体的扩散, 未设置在线硫化氢检测-报警连锁装置等事故应急设备:无射线防护服、微波防护服等辐射防护应急设备, 应急救援预案一直没有进行过演练。

4.2 建议每年对职业病危害事故应急救援预案至少演练一次, 重点是二氧化碳膨胀间和污水处理站, 并在污水处理站设置在线硫化氢检测-报警连锁装置。加快建立完善的职业病防治体系, 及时向当地安全监督部门申报。增设警示标识, 为噪声作业人员配发耳塞耳罩, 并定期更换。配备一定数量的射线和微波防护服等应急设备。按新的职业病危害岗位重新确定接触职业病危害人员名单(含临时工), 并严格按照《职业健康监护技术规范》规定的体检周期、项目及范围开展的要求进行健康监护。加强职业病防治知识及法规宣传力度。

| [1] |

GBZ159 -2004, 工作场所空气中有害物质监测的采样规范[S].

|

| [2] |

GBZ/T160 -2004, 工作场所空气中有害物质检测规范[S].

|

| [3] |

卫生部令第23号, 职业健康监护管理办法[S].

|

| [4] |

卫生部令第55号, 放射工作人员职业健康管理办法[S].

|

| [5] |

GB18871-2002, 电离辐射防护与辐射源安全基本标准[S].

|