3D打印技术是通过计算机辅助设计数字模型, 运用不同材料, 以逐层打印的方式来构造物体, 最终把计算机上的蓝图变成实物的技术。3D打印技术具有很好的灵活性, 可通过模型设计控制打印过程, 从而制备出具有不同几何形状和不同内部结构的个性化产品[1-3]。目前, 3D打印已广泛应用于建筑、机械工业、航空航天、医药等领域, 近年来在医药领域也取得了很大突破[4-6]。2015年, 全球第一款3D打印药品—左乙拉西坦分散片Spritam®通过FDA批准上市[7]。Spritam®采用了黏结剂喷射型3D打印技术, 该技术制备的制剂具有内部疏松多孔、表面积大和迅速崩解等特点, 载药量高达1 000 mg的制剂也可以在一小口水中快速崩解。相较于传统制剂, 该产品具有载药量大、剂量灵活及快速释放等诸多优势。

黏结剂喷射技术是一种将特定打印液按模型设定路径喷射到粉床上, 逐层打印、层层叠加, 最终成型的3D打印技术[8]。为了满足墨滴稳定喷射及粉液黏结的要求, 高性能打印液的开发是黏结剂喷射技术的关键因素, 也是该技术面临的最大挑战[9]。打印液的组成较为复杂, 通常需要在打印液中添加黏合剂、润湿剂、表面活性剂等成分调节打印液的流体性能及墨滴喷射状态, 确保打印过程顺畅以及较好的产品质量。

近年来, 质量源于设计(Quality by Design, QbD) 理念在国际制药领域处方工艺开发中得到大力推行[10], 而全因子实验设计(Design of Experiment, DoE) 是QbD理念的重要实施手段。本研究使用3个中心点23的全因子实验设计, 对左乙拉西坦3D打印分散片中打印液处方进行优化, 获得了打印液组成的设计空间以及最优的打印液配比, 对打印液的喷射机制及润湿性进行评价, 并通过不同规格3D打印个性化制剂的制备及表征, 验证了打印液处方的耐受性和稳健性。

材料与方法药品与试剂 左乙拉西坦(纯度 > 98%, 浙江普洛家园药业有限公司); 微晶纤维素(microcrystalline cellulose, MCC PH101, 日本旭化成公司); 甘露醇(PEARLITOL 50C, 法国罗盖特公司); 薄荷香精(爱尔兰凯爱瑞公司); 三氯蔗糖(江西阿尔法高科药业有限公司); 胶态二氧化硅(Aerosil 200, 德国赢创工业集团); 聚乙烯吡咯烷酮(polyvinyl pyrrolidone, PVP K30, 美国国际特品公司); 甘油(glycerin, GI, 南昌白云药业有限公司); 聚山梨酯(Tween 20, 南京威尔化工有限公司); Spritam® (规格1 000 mg, Aprecia Pharmaceuticals公司); 其余试剂均为分析纯, 实验用水为蒸馏水。

仪器 黏结剂喷射型3D打印机(ProJet CJP 660Pro, 美国3D Systems公司); 料斗混合机(HSD15, 浙江迦南科技股份有限公司); 片剂脆碎硬度测定仪(CJY-2C, 上海黄海药检仪器有限公司); 智能崩解仪(ZB-1D)、溶出试验仪(RC806D) (天津市天大天发科技有限公司); 电子天平(BS323S, 德国Sartorius公司); 墨滴观测系统(美国JetXpert公司); 液滴形状分析仪(DSA25, 德国Kruss GmbH公司)。

粉体材料和打印液的制备 本研究使用左乙拉西坦作为模型药物, MCC PH101和PEARLITOL 50C作为填充剂, 薄荷香精和三氯蔗糖作为矫味剂, 胶态二氧化硅作为助流剂, 通过料斗混合机混合均匀作为粉体材料; 使用40% (v/v) 异丙醇水溶液作为打印液基础溶剂, 添加适量黏合剂PVP K30、润湿剂/增塑剂GI及表面活性剂Tween 20, 混合均匀后使用10 μm滤膜过滤, 作为打印液。

片剂模型的设计和打印 首先通过计算机辅助设计软件3D Sprint创建片剂模型, 通过调节模型尺寸建立多规格的片剂模型, 以满足个性化给药的要求, 设计的模型文件输出为STL (stereolithography) 格式。然后将STL文件加载到3D system打印机控制软件中排版并对模型进行切片, 最后将切片信息发送至控制系统开始打印。

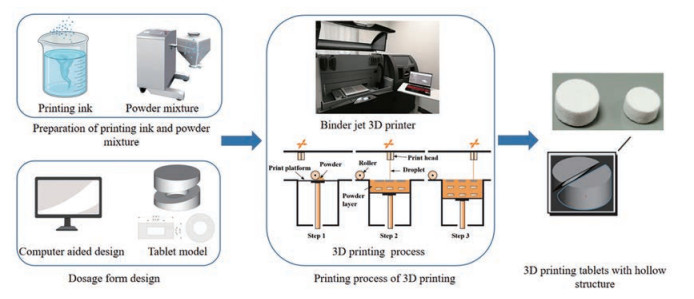

打印流程如图 1所示, 首先铺粉辊将制备好的粉体材料的薄层(每层100 μm) 铺于打印平台上, 打印头按照指令在特定区域选择性地喷射打印液(打印头有304个喷嘴, 喷嘴喷出的单个墨滴为18 pL), 逐层铺粉, 逐层喷液直至打印完成。然后在40 ℃下干燥3 h, 以去除药片中的有机溶剂和多余的水分, 将支撑粉末通过真空收料系统进行回收再利用, 最后用气刷清洗药片以除去多余的粉末。

|

Figure 1 Schematic diagram of the printing process of binder jet 3D printing technology |

DoE实验设计与实施 黏结喷射型3D打印技术中打印液的组成较为复杂, 包括基础溶剂(通常为水和有机溶剂以一定比例混合)、黏合剂、润湿剂、增塑剂及表面活性剂等, 打印液的理化性质(黏度、密度、表面张力、接触角等) 可直接影响打印液的流体特性从而决定打印制剂的效果[11, 12]。本研究首先对打印液基础溶剂进行考察, 选择常用的乙醇水溶液作为基础溶剂, 但不同比例的乙醇水溶液均不能满足本品的打印需求, 乙醇比例过低易造成打印液在粉体中过度渗透导致片剂底部不平整且重量差异不合格, 乙醇比例过高则因过快挥发造成喷墨不足影响片剂成型性, 经过大量的研究, 最终选择40% (v/v) 异丙醇水溶液作为基础溶剂, 具有较好的喷射顺畅性并能实现规则完整片剂的打印。参考Spritam®处方, 选择PVP K30作为黏合剂, GI作为润湿剂/增塑剂, Tween 20作为表面活性剂, 对打印液处方组成进行单因素考察。研究结果显示, 打印液中加入0.05%~0.1% (w/w) 的PVP K30可以显著改善片剂的机械性能, 但过高的PVP用量使打印液黏度过大, 造成喷射困难, 反而会导致较差的片剂成型性; GI的加入不但可以改善片剂的成型性, 而且加快了片剂的分散时间, 但GI用量达到或超过6% (w/w) 后会造成打印液较差的喷射均匀性以及较差的片剂机械性能, 因此GI在打印液中的用量尽量不要超过4% (w/w); Tween 20作为表面活性剂, 加入后显著降低了打印液的表面张力, 但单因素实验结果显示Tween 20的加入并未对打印液喷射过程以及片剂质量产生明显的影响, 仍需考虑不同组分之间可能存在的交互作用。

由于影响打印液理化性质的因素较多且存在交互作用, 无法仅通过单因素考察确定打印液组成, 故本研究在单因素考察的基础上, 选择40% (v/v) 异丙醇水溶液作为基础溶剂, 设定PVP K30用量为0.05%~0.1% (w/w), GI用量为1%~4% (w/w), Tween 20用量为0%~2% (w/w), 使用3个中心点的23全因子实验设计, 考察打印液中PVP K30、GI、Tween 20用量之间的交互作用并确定设计空间, 增加打印液配方的耐用性, 确保其具有较好的打印顺畅性及较高的打印精度。自变量水平和响应值范围如表 1所示, 运行序设计表如表 2所示。

| Table 1 Design of the 23 full factorial Design of Experiment (DoE) to study the composition and proportion of printing ink. PVP K30: Polyvinyl pyrrolidone; GI: Glycerin. *The weight variation and friability limits are based on the test results of Spritam® |

| Table 2 Running order for the optimization of printing ink |

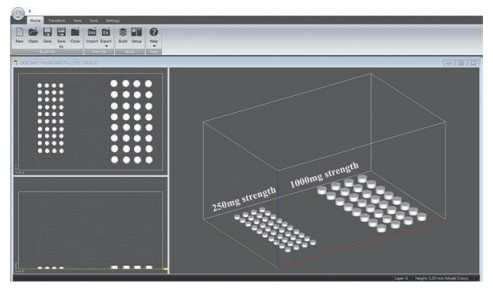

考虑到个性化给药的需求以及不同规格产品可能存在的差异, 本研究选择左乙拉西坦分散片最大规格1 000 mg及最小规格250 mg同时进行考察。在3D systems软件中加载STL格式片剂模型文件, 设置18.5 mm (直径) × 8.5 mm (片厚) 圆形片剂(规格1 000 mg) 32片、11.5 mm (直径) × 5.3 mm (片厚) 圆形片剂(规格250 mg) 40片, 行间距0.5 cm, 列间距1 cm, 铺粉层厚100 μm。1 000 mg规格片剂共打印85层, 250 mg规格片剂共打印53层, 按运行序进行打印, 打印完成后40 ℃干燥3 h, 收集片剂。片剂打印模型排版如图 2所示。

|

Figure 2 The typesetting plot of tablet model with 1 000 mg and 250 mg strengths |

打印片剂的评价

外观 取10片, 目视观察, 片剂完整光洁, 无层间位移及缺损。

重量差异 取20片, 精密称定总重量, 求得平均片重后, 再分别精密称定每片的重量, 每片重量与平均片重比较, 结果取最大值。

硬度和脆碎度 使用硬度脆碎度测试仪检查。硬度: 测量6片, 结果取平均值; 脆碎度: 设定转速25 r·min-1, 运行4 min, 测量10片, 测试前总重量m1, 测试后总重量m2, 并根据脆碎度= (m1 - m2) / m1 × 100%计算。

分散均匀性 使用智能崩解仪测定。不锈钢丝网的筛孔内径为710 μm, 水温15~25 ℃, 测量6片, 结果取最大值。

溶出度 使用溶出试验仪测定。用pH 6.8磷酸盐缓冲液作为溶出介质, 设定桨法50 r·min-1, 介质温度37 ℃, 5 min时取样过滤, 使用HPLC进行检测, 测量6片, 结果取平均值。

打印液喷射机制分析及润湿性评价

墨滴喷射机制分析 使用墨滴观测系统, 观察墨滴喷射状态。以3 μs的帧间时间拍摄墨滴形成动态快照并组合成墨滴飞行轨迹图, 对墨滴飞行速度、体积以及卫星液滴与主液滴的融合状态进行分析, 从而评价打印液的喷射机制及处方优化后打印液的喷液效果。

接触角 打印液的润湿性通过测定打印液与粉体的接触角进行表征。使用液滴形状分析仪, 通过座滴法测量, 并使用Circle拟合法计算接触角。为避免粉体表面粗糙度的影响, 将粉末使用压片机在20 MPa压力下压成25 mm薄片。

3 D打印个性化制剂的制备及表征 分别制备4种规格(250、500、750、1 000 mg) 的3D打印片剂, 批量均为1 000片, 观察打印过程喷墨顺畅性并对片剂质量进行检测, 评价打印液处方组成的合理性。

统计学方法 使用Minitab 17软件对各批制剂的重量差异、硬度、脆碎度、分散均匀性等数据进行方差分析评价回归的显著性, 当显著性水平α = 0.05时, 若主效应P < 0.05, 则说明具有显著性差异, 模型总体有效。

结果 1 不同打印液处方DoE实验结果DoE各批次打印过程中打印液喷射均较顺畅, 片剂成品外观均较好, 说明在设定的考察范围内打印液不同处方对Y1 (外观) 和Y6 (墨滴喷射顺畅性) 无明显影响, 后续仅对Y2 (重量差异)、Y3 (硬度)、Y4 (脆碎度)、Y5 (分散均匀性) 进行汇总分析, 1 000 mg和250 mg规格打印片剂的不同打印液处方DoE实验结果分别见表 3、4所示。

| Table 3 Results of the all-factors experimental design (1 000 mg) |

| Table 4 Results of the all-factors experimental design (250 mg) |

根据DoE实验结果可知, 1 000 mg和250 mg规格的3D打印片剂成品检测数据趋势基本一致, 故后续仅对1 000 mg规格片剂数据进行统计分析。

2 DOE实验结果分析 2.1 片剂重量差异的显著影响因素经统计分析, 在DoE设定的考察参数范围内无因素显示出对片剂重量差异具有显著影响, 且DoE所有批次片剂均显示出可接受的重量差异(3.2%~4.7%), 均位于标准限度内。

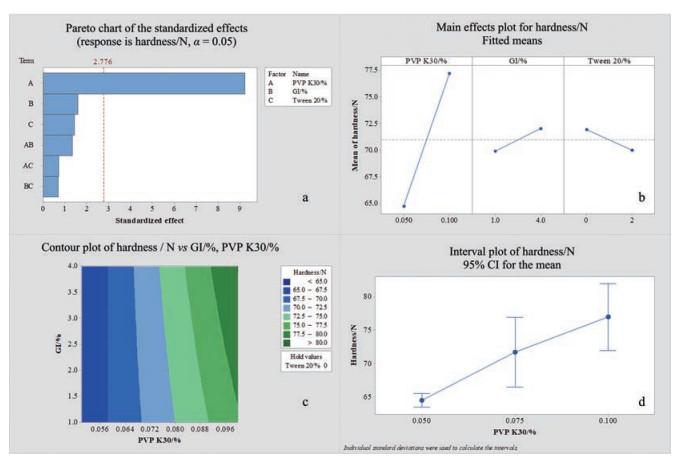

2.2 片剂硬度的显著影响因素由图 3中Pareto图显示, 影响硬度的显著因子仅有PVP K30用量。主效应图进一步证实, 仅PVP K30对硬度有显著影响。等值线图和区间图显示片剂硬度随PVP K30用量增加而逐渐增加。同时, 所有批次均显示出可接受的硬度值(64.0~79.2 N)。

|

Figure 3 The full-factorial design result plots of hardness. a: Pareto plot; b: Main effects plot; c: Contour plot; d: Interval plot |

由表 5可知, 主效应P值为0.01 (P < 0.05), 显示模型总体是有效的, 且没有明显的失拟和弯曲趋势。回归拟合系数(R-sq) 95.85%与R-sq (调整) 89.62%相差不大且接近1, 标准差(S) 仅为1.91, 模型拟合较好。以未编码单位表示的回归方程为: 硬度= 55.30 + 208.8 PVP K30 - 1.37 GI - 0.27 Tween 20 + 23.7 PVP K30 × GI/% - 19.5 PVP K30 × Tween 20 + 0.308 GI × Tween 20。

| Table 5 Results of variance analysis of hardness model. DF: Degree of freedom; Adj SS: Adjusted sum of squares of deviations; Adj MS: Adjusted sum of squares of deviation from mean |

由图 4中Pareto图可知, PVP K30用量(A) 和GI用量(B) 是影响脆碎度的显著因子。主效应图进一步证实, PVP K30和GI用量对脆碎度有显著影响。由等值线图和曲面图可知, 脆碎度随PVP K30和GI用量的增加而减小, 说明PVP K30和GI会强化粉体粒子之间的黏结, 增强片剂的机械性能; 在较高PVP K30用量时, GI用量对脆碎度的影响明显减小, 说明PVP K30对颗粒黏结作用的影响显著高于GI。

|

Figure 4 The full-factorial design result plots of friability. a: Pareto plot; b: Main effects plot; c: Contour plot; d: Surface plot |

由表 6可知, 主效应P值为0.021 (P < 0.05), 显示模型总体是有效的, 且没有明显的失拟和弯曲趋势。R-sq 97.46%与R-sq (调整) 91.55%相差不大且接近1, S值仅为0.17, 模型拟合较好。以未编码单位表示的回归方程为: 脆碎度= 9.071 - 34.50 PVP K30 - 0.442 GI - 0.404 Tween 20 + 3.00 PVP K30 × GI + 5.50 PVP K30 × Tween 20 + 0.0417 GI Tween 20。

| Table 6 Results of variance analysis of friability model |

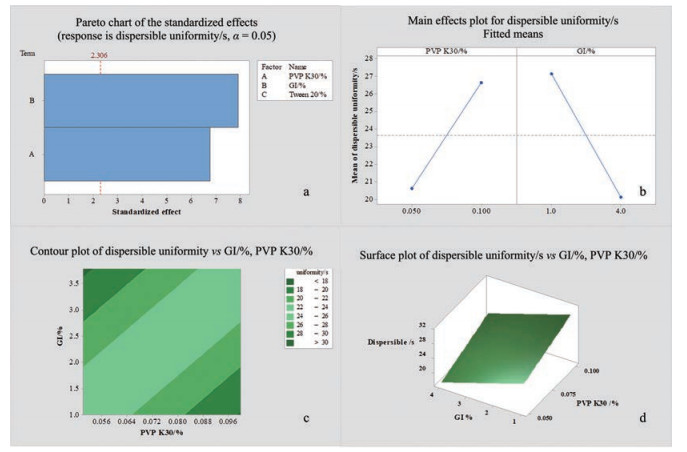

根据该模型方差分析结果, GI用量(B) 和PVP K30用量(A) 是影响分散均匀性的显著因子, 但R-sq 93.95%与R-sq (调整) 84.87%相差较大, 需要对建立的模型进行简化。简化模型删除了4个不显著因子, 仅保留显著因子GI和PVP K30, R-Sq由93.95%降低到93.13%, R-Sq (调整) 由84.87%提高到91.41%, 两者更为接近, 而S值由1.66降为1.25, 可见删除不显著因子后, 回归的效果明显变好。简化后模型全因子设计结果如图 5所示, 等值线图和曲面图显示分散均匀性随PVP K30用量增大而增大, 随GI用量增大而减小。PVP K30用量的增加使片剂内聚力变强, 阻碍了片剂的分散, 需对其用量进行合理控制; 而GI作为增塑剂, 在改善片剂机械性能的同时加快了片剂的分散, 对于片剂的整体性能具有双向促进的作用。

|

Figure 5 The full-factorial design result plots of dispersible uniformity (simplified model). a: Pareto plot; b: Main effects plot; c: Contour plot; d: Surface plot |

由表 7可知, 主效应P值为0.000 (P < 0.05), 显示模型总体是有效的, 且没有明显的失拟和弯曲趋势。以未编码单位表示的回归方程为: 分散均匀性= 20.47 + 120.0 PVP K30 - 2.333 GI。

| Table 7 Results of variance analysis of dispersible uniformity model |

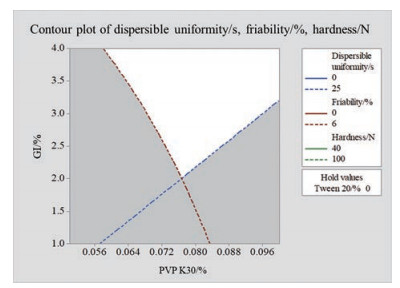

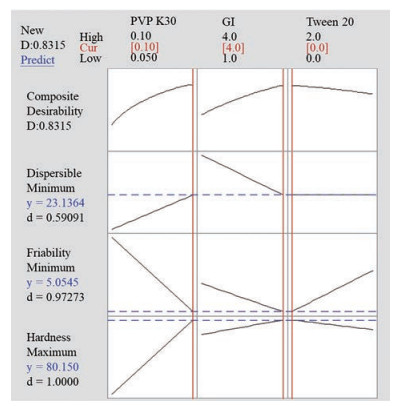

DoE模型用于建立打印液处方变量的设计空间。根据各响应的模型分析, PVP K30用量对片剂硬度、脆碎度和分散均匀性均有显著影响, GI用量是影响脆碎度和分散均匀性的显著因子; Tween 20对所有响应均无显著影响, 故确定其用量为0, 这说明打印液处方润湿性较好, 不需要添加表面活性剂。重叠等值线图(图 6) 显示了PVP K30和GI用量对各响应的重叠图, 图中白色区域为打印液处方的设计空间, 表示所有响应能够同时满足目标要求。为降低生产风险并尽可能增加处方耐受性, 确定打印液中PVP K30的用量范围为0.075%~0.1%, GI的用量范围为3.5%~4%。使用响应优化器(图 7), 进一步实现目标的最优化, 脆碎度和分散均匀性均为望小响应。根据优化结果, 确定打印液中PVP K30用量为0.1%, GI用量为4%, Tween 20用量为0%。

|

Figure 6 The contour plot of dispersible uniformity, hardness and friability. The white area indicates that all responses meet the predefined standard; the gray area indicates that one or more responses do not meet the predefined standard |

|

Figure 7 The plot of response optimizer. y: Optimal value; d: Desirability |

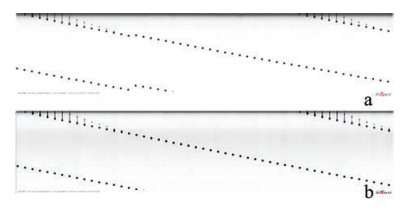

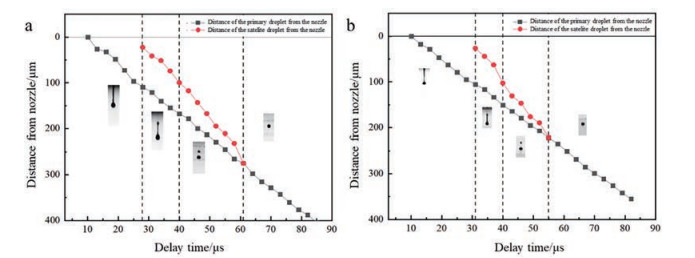

打印液的喷射机制是喷头腔室中的液体受到信号波动或温度变化后, 在喷嘴处由于压力和表面张力的作用, 形成微小墨滴喷射出来[13]墨滴的形成过程包括打印液在喷头内的弹射和拉伸、系带的拉长、颈缩、断裂和反弹, 以及主液滴和卫星液滴的形成和融合[14], 喷射后形成稳定且独立的液滴是打印高质量制剂的必要条件[15]。图 8和图 9分别为40%异丙醇作为打印液以及优化后的打印液配方单个墨滴喷射后的墨滴飞行状态图和特征飞行轨迹图。从图 8a和图 9a中可以看出, 当使用40%异丙醇作为打印液时, 13 μs压力脉冲将墨滴推出喷嘴, 墨滴开始形成, 19 μs时出现系带, 34 μs时由于液滴表面张力的作用系带出现明显的颈缩现象, 并在40 μs断裂收缩形成卫星液滴, 且卫星液滴飞行速度快于主液滴飞行速度, 最终在61 μs时与主液滴融合为一个体积为5.37 pL的独立液滴, 液滴飞行速度为4.89 m·s-1。从图 8b和图 9b中可见, 使用优化后的打印液配方, 卫星液滴在55 μs时即与主液滴快速融合为一个体积为5.50 pL的独立液滴, 且液滴飞行速度提高至5.18 m·s-1。主卫液滴的快速融合和较快的液滴飞行速度可以确保3D打印过程中较好的打印精度及稳定性, 进一步说明DoE优化后的打印液处方能够稳定、精准地完成3D打印片剂的制备。

|

Figure 8 Stitch diagram of dynamic snapshot of a droplet taken at 3 μs interframe time. a: 40% (v/v) isopropanol aqueous solution; b: 40% (v/v) isopropanol aqueous solution containing 0.1% (w/w) PVP K30 and 4% (w/w) GI |

|

Figure 9 Characteristic trajectory of primary droplet and satellite droplet after jetting. a: 40% (v/v) isopropanol aqueous solution; b: 40% (v/v) isopropanol aqueous solution containing 0.1% (w/w) PVP K30 and 4% (w/w) GI |

图 10为优化后的打印液与打印粉体的动态接触角, 以液滴与粉体接触后的时间点作为起点, 0 s时接触角为31.3°, 0.5 s时接触角快速减小至10.6°。本研究中所考察的不同打印液配方与优化后的打印液均具有相似的接触角, 说明本研究中打印液处方对粉体具有较好的润湿性, 液滴通过喷头喷射撞击粉体后, 可以在粉体表面快速扩散润湿, 均匀地黏结周围的粉体粒子, 确保片剂打印的均一性及较好的机械性能。

|

Figure 10 Dynamic diagram of the contact angles of the determined printing ink with the powder |

使用优化后的打印液及粉体处方, 制备4种规格的3D打印个性化片剂, 模型设计及检测结果见表 8。各批次打印过程喷墨顺畅, 所制备片剂具有较好的外观及机械性能, 在水中可以实现快速分散, 5 min即溶出90%以上, 各项检测指标均能满足要求, 且与Spritam®相近, 进一步确认了优化后打印液处方的合理性。

| Table 8 Model design and test results of 3D printed tablets with different strengths |

打印液开发是黏结剂喷射型3D打印技术的重点和难点, 本文对左乙拉西坦3D打印分散片的打印液处方组成进行了系统研究, 在单因素考察的基础上通过DoE确定了打印液处方的设计空间, 使用响应优化器获得了最优打印液组成。研究结果表明随着打印液中PVP用量的增加, 片剂机械性能有明显改善, 但分散时间有变慢的趋势, 同时根据单因素考察结果, 打印液中PVP用量过高会出现喷头喷墨不畅的现象, 这可能与打印液黏度过大导致墨滴黏滞阻力增加, 从而需要更大的喷射能量及更长的喷射时间有关, 因此打印液中PVP用量应控制在合理范围内。研究表明, 甘油的加入可以显著改善片剂的成型性并降低分散时间, 该特性使其在黏结剂喷射型3D打印制剂中的应用前景广阔, 但单因素研究结果发现, 打印液中甘油用量达到或高于6%时会造成片剂干燥困难甚至无法完全干燥, 因此在片剂打印中应合理控制打印液的甘油含量。Tween 20常被用作表面活性剂降低液体的表面张力, 使打印液润湿毛细管通道并流过喷嘴, 增加液滴对粉体材料的润湿性, 但本研究中Tween 20的加入并没有对打印过程及产品关键质量属性产生影响, 说明打印液具有很好的润湿性, 而不需要额外添加表面活性剂, 随后的接触角实验也证实了这一结论。

打印液喷射机制研究结果表明, 最终确定的打印液具有较好的喷射效果, 主卫液滴能够很好的融合并且液滴具有较快的飞行速度, 能够满足快速精准打印的要求。这与打印液中加入PVP和GI后在一定程度上增加了打印液黏度有关, 对于黏度较大的打印液, 墨滴内部各液层之间的速度差变小, 系带在断裂后收缩得更快, 卫星液滴和主液滴可以更早地形成单一墨滴, 因此更有利于抑制卫星液滴的形成并加快主卫液滴的融合速度, 但打印液黏度过大反而会因墨滴黏滞阻力增加而影响喷射, 因此在打印液配方的考察过程中需要注意两者之间的协调。多规格3D打印个性化制剂的制备和评价结果表明, 优化后的打印液处方能够很好地满足个性化片剂的制备需求, 进一步证明了打印液处方的耐受性和稳健性, 为黏结剂喷射型3D打印制剂打印液的处方优化提供了依据, 为3D打印个性化制剂规模化生产提供了可能。

作者贡献: 王增明完成实验及撰写任务; 李先福、韩晓璐、柳爱爱、洪晓轩和李聪慧参与部分实验工作; 郑爱萍确定研究思路, 并对文章撰写质量进行把关和审校。

利益冲突: 文章内容不涉及相关利益冲突, 未涉及任何厂家及相关经济组织直接或间接的经济或利益的赞助。内容不涉及泄密, 无与他人课题或专利技术的争执, 无一稿两投, 无作者署名争议。

| [1] |

Jonathan G, Karim A. 3D printing in pharmaceutics: a new tool for designing customized drug delivery systems[J]. Int J Pharm, 2016, 499: 376-394. DOI:10.1016/j.ijpharm.2015.12.071 |

| [2] |

Afsana, Jain V, Haider N, et al. 3D printing in personalized drug delivery[J]. Curr Pharm Des, 2018, 24: 5062-5071. |

| [3] |

Wickstrom H, Palo M, Rijckaert K, et al. Improvement of dissolution rate of indomethacin by inkjet printing[J]. Eur J Pharm Sci, 2015, 75: 91-100. DOI:10.1016/j.ejps.2015.03.009 |

| [4] |

Jensen G, Morrill C, Huang Y. 3D tissue engineering, an emerging technique for pharmaceutical research[J]. Acta Pharm Sin B, 2018, 8: 756-766. DOI:10.1016/j.apsb.2018.03.006 |

| [5] |

Yang J, Liu X, Fu Y, et al. Recent advances of microneedles for biomedical applications: drug delivery and beyond[J]. Acta Pharm Sin B, 2019, 9: 469-483. DOI:10.1016/j.apsb.2019.03.007 |

| [6] |

Li C, Wang J, Wang Y, et al. Recent progress in drug delivery[J]. Acta Pharm Sin B, 2019, 9: 1145-1162. DOI:10.1016/j.apsb.2019.08.003 |

| [7] |

Zhang Q. From the approving of 3D printing tablet to the innovation of drug delivery systems[J]. Acta Pharm Sin (药学学报), 2016, 51: 1655-1658. |

| [8] |

Shi J, Wang ZM, Zheng AP. Applications and challenges of 3D printing technique in manufacturing pharmaceutical preparations[J]. Prog Pharm Sin (药学进展), 2019, 43: 164-173. |

| [9] |

Infanger S, Haemmerli A, Iliev S, et al. Powder bed 3D-printing of highly loaded drug delivery devices with hydroxypropyl cellulose as solid binder[J]. Int J Pharm, 2019, 555: 198-206. DOI:10.1016/j.ijpharm.2018.11.048 |

| [10] |

Luo G, Xu B, Sun F, et al. Quality by design based high shear wet granulation process development for the microcrystalline cellulose[J]. Acta Pharm Sin (药学学报), 2015, 50: 355-359. |

| [11] |

Kollamaram G, Hopkins SC, Glowacki BA, et al. Inkjet printing of paracetamol and indomethacin using electromagnetic technology: rheological compatibility and polymorphic selectivity[J]. Eur J Pharm Sci, 2018, 115: 248-257. DOI:10.1016/j.ejps.2018.01.036 |

| [12] |

Prasad LK, Smyth H. 3D printing technologies for drug delivery: a review[J]. Drug Dev Ind Pharm, 2016, 42: 1019-1031. DOI:10.3109/03639045.2015.1120743 |

| [13] |

Singh M, Haverinen HM, Dhagat P, et al. Inkjet printing-process and its applications[J]. Adv Mater, 2010, 22: 673-685. DOI:10.1002/adma.200901141 |

| [14] |

Jang D, Kim D, Moon J. Influence of fluid physical properties on ink-jet printability[J]. Langmuir, 2009, 25: 2629-2535. DOI:10.1021/la900059m |

| [15] |

Derby B. Inkjet printing of functional and structural materials: fluid property requirements, feature stability, and resolution[J]. Annu Rev Mater Res, 2010, 40: 395-414. DOI:10.1146/annurev-matsci-070909-104502 |

2021, Vol. 56

2021, Vol. 56