| 插套用导电CuSn合金耐腐蚀性能提升研究 |

2. 湖北汽车工业学院材料科学与工程学院,湖北 十堰 442002;

3. 湖州职业技术学院机电与汽车工程学院,浙江 湖州 313000;

4. 中南大学材料科学与工程学院,长沙 410083

2. School of Materials Science and Engineering, Hubei University of Automotive Technology, Shiyan 442002, Hubei, China;

3. School of Mechatronics and Automotive Engineering, Huzhou Vocational and Technical College, Huzhou 313000, Zhejiang, China;

4. School of Materials Science and Engineering, Central South University, Changsha 410083, China

铜是使用最广泛的有色金属之一。铜合金具有良好的加工性能、导电性能和耐腐蚀性能,被广泛应用于电子、机械等领域[1-3]。铜锡合金是最古老的合金之一,铜锡合金不仅有高导电性、导热性和延展性,还具有相对高的拉伸强度、弹性及耐腐蚀性,被广泛应用于制作导电部件[4-6]。

铜锡合金可根据性能不同的要求,通过调控锡元素含量获得不同性能,从而应用于不同的部件,主要有导线、电子器件、弹簧、轴承和轴套等[7]。其中,用于制作导线的铜锡合金,因对导电性能要求较高,一般采用低锡合金,如CuSn0.15合金,通过加入0.1%~0.15%(质量分数)的锡元素,在几乎不降低导电性能的情况下,通过固溶强化增加合金强度和机械性能。

近年来,随着经济水平的迅速增长,以及新房装修数量的急剧增加,人们对转换器(延长线插座、移动式插座等)、墙壁开关插座、LED照明、数码配件等电源连接和用电延伸性产品的要求越来越高,不仅要求外观时尚,还需安全经久耐用,适应各种气候。因此,对电子电气导电铜合金的力学性能和耐蚀性能提出更高的要求。

公牛集团是国内领先的高档开关插座、转换器的专业供应商[8]。公牛集团一直不懈地追求制造出更加环保耐用的开关插座、转换器,为可持续发展贡献力量。因此,公牛集团对插座、转换器中使用的铜合金进行系列研究,希望能够研发出更加耐蚀的导电铜合金替代原合金,为绿色发展贡献力量。

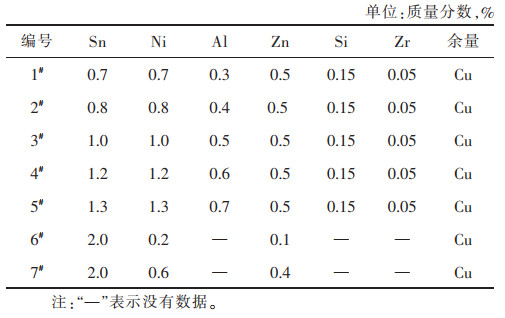

1 实验根据合金化原理,设计5个合金成分,如表 1所列。其中,6#、7#合金为公牛集团正在使用的合金,作为对照样,厚度为0.6 mm,半硬态。

| 表 1 合金成分表 Table 1 Composition table |

|

| 点击放大 |

1#至5#合金带材的制备步骤:按照质量配比,采用纯铜、纯锡、纯镍、纯锌、Cu-Al中间合金、Cu-Si中间合金、Cu-Zr中间合金为原料,将原料烘干后,置于感应熔炼炉中熔炼成合金熔体。其主要实验步骤和条件如下:

1)向熔炼炉中加入纯铜和纯镍,用接着剂煅烧木炭覆盖,升温至熔化(1 250 ℃);并控制炉温为1 195 ℃(手持式测温仪JCBJ—MCT100,使用纯铜型一次性探头;误差为±2 ℃),加入纯锡。当锡熔化后,加入Cu-10Si、Cu-30Al中间合金和纯锌;当中间合金熔化后,加入Cu-50Zr中间合金。之后加入冰晶石和氟化钙精炼剂并搅拌捞渣,冶炼出洁净的合金熔体(熔体成分检测:搅拌均匀后从铜液中取少量熔体,凝固后用直读光谱测量(斯派克M9))。

2)水平连铸:将步骤1)冶炼的合金熔体在水平连续铸造机组上连铸成15 mm的板坯。

3)均匀化退火:将步骤2)铸成的板坯在380~420 ℃温度下保温2~4 h,再升温至680~720 ℃保温2~3 h,空气中冷却至室温。

4)铣面:将步骤3)中热处理的板坯进行铣面,去除表面缺陷。

5)热轧开坯:将步骤4)中制造的板坯进行多道次热轧,热轧温度为680~720 ℃,保温1~2 h,每道次热轧变形量为10%~30%。5道次后,继续在680~720 ℃下保温0.5~1 h,最终热轧成2 mm的合金板,并用稀HNO3清洗去除表面氧化物。

6)精轧及去应力退火:将步骤5)处理过的板坯进行精轧,每道次冷轧变形量为10%~15%,最终厚度为0.6 mm,之后在300~330 ℃、N2气氛中去应力退火2~6 h后供分析研究使用。

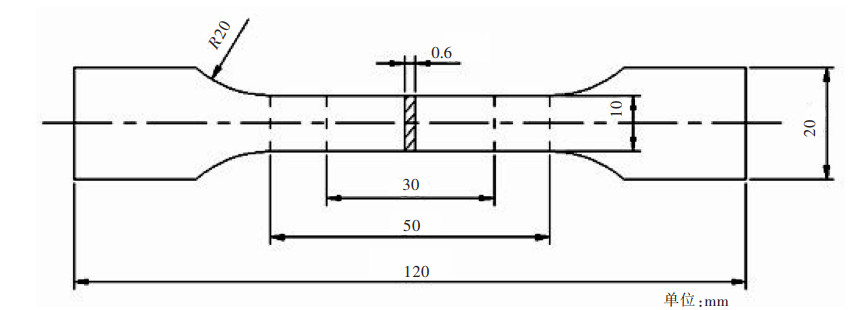

将7种实验合金按照GB/T 228—2002进行拉伸实验,其试样尺寸如图 1所示。每种合金做3个平行试样,取其平均值供分析研究使用。

|

| 图 1 拉伸试验样品尺寸示意 Fig. 1 Schematic diagram of sample size for tensile test |

盐雾腐蚀:合金经去应力退火后,加工成60 m×60 mm×0.6 mm的试样,其6个面均通过水磨砂纸和金相砂纸打磨,并用金刚石研磨膏抛光至光亮、无划痕。

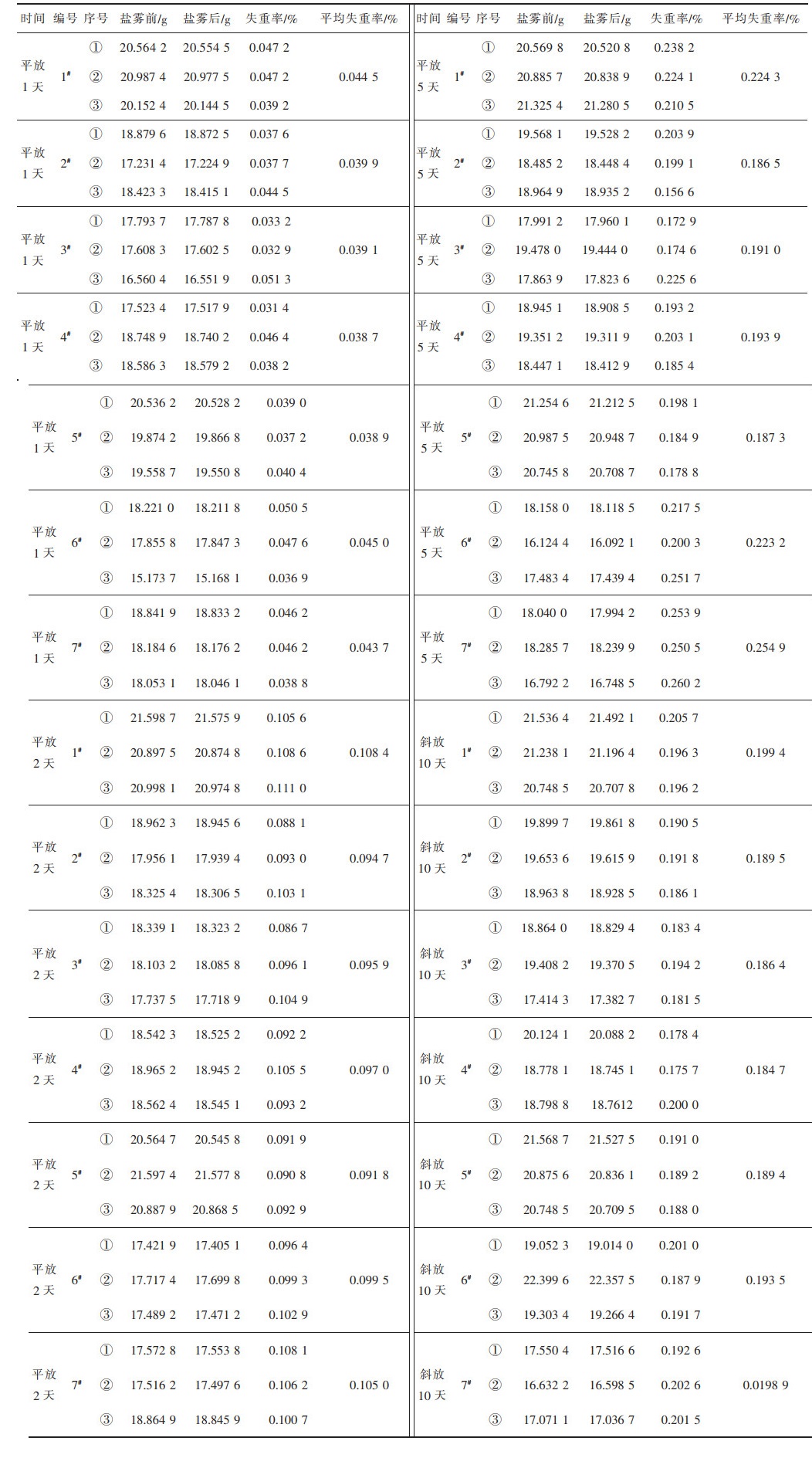

失重腐蚀:按GB/T 10125—2012,每号合金制备12个试样,3个为一组。处理表面后称重,记为m0。中性盐雾腐蚀时间为平放1天、平放2天、平放5天、斜放10天。腐蚀液为5%(质量分数)NaCl溶液,腐蚀温度为35 ℃。腐蚀后的失重样品经过稀HNO3清洗,清洗时间为5 min,干燥后称重,记为m1。

失重率计算:失重率(%)=(m0-m1)/m0×100%。

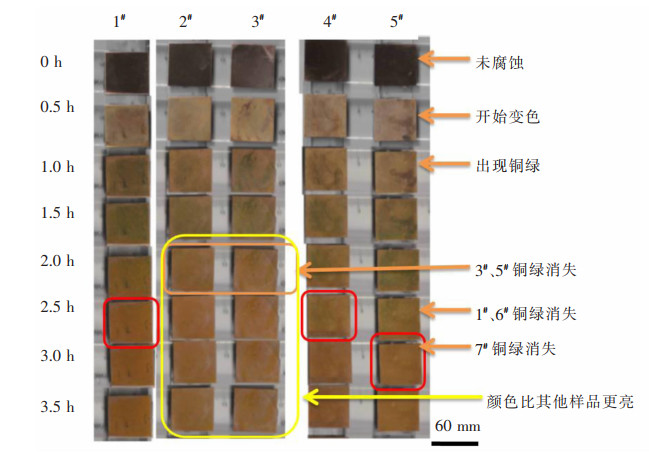

颜色对比:腐蚀条件与失重腐蚀实验相同,45°斜放,腐蚀时间为0~4 h。腐蚀后试样经清水浸洗自然干燥后通过HP MFP M2271fdw一体机扫描仪进行扫描,对扫描图像进行对比。

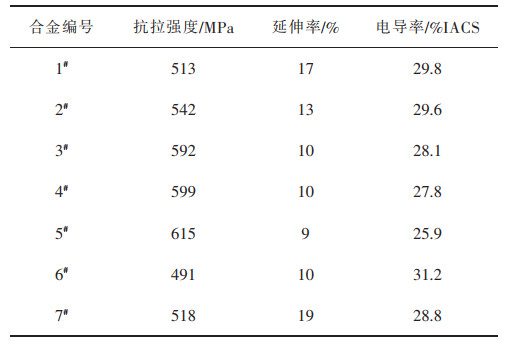

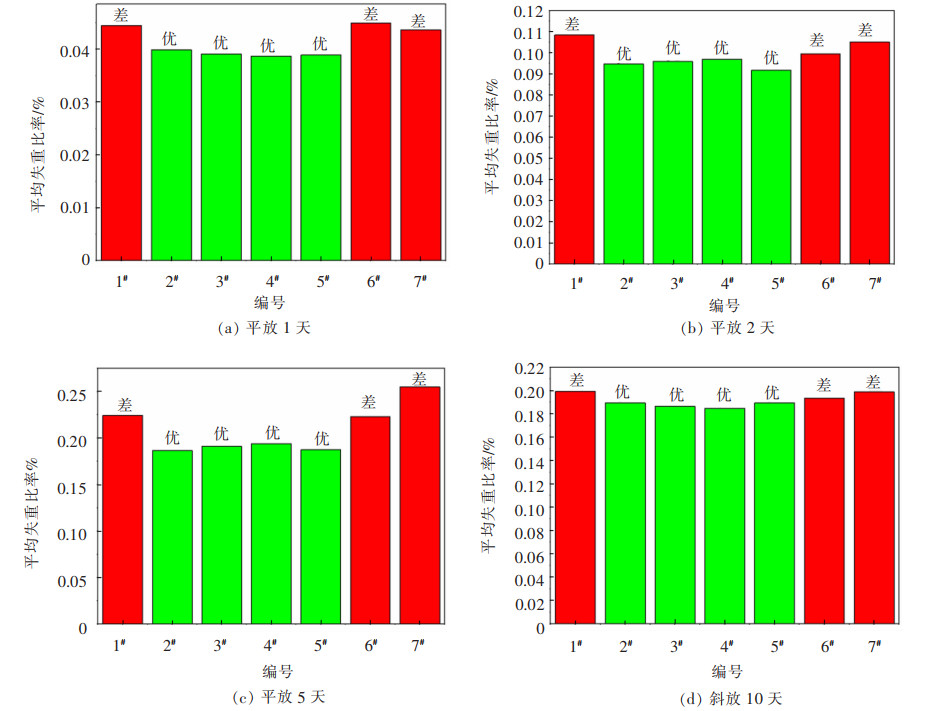

2 结果与分析 2.1 力学性能测试结果表 2所列为合金1#~7#的力学性能测试结果。可以看到,2#~5#合金抗拉强度均明显高于6#和7#合金,而1#合金力学性能相对于参照样品6#和7#合金基本没有提升,说明1#合金成分偏低。7#合金的电导率为25.9% IACS,仅略高于插套对合金导电性能(≥25% IACS)的要求,设计余量太低,不利于大规模生产应用。2#~4#合金中添加了0.8%~1.2%(质量分数)Sn,有望提升合金的弹性和改善耐磨损性。当Sn含量不足0.8%时,合金力学性能较低(1#合金)。超过1.2%时会导致电导率降低(5#合金)。当Ni含量低于0.8%时,合金力学性能较低(1#合金)。超过1.2 %时会导致电导率降低(5#合金)。合金中加入Al元素后会在合金表面氧化形成薄层致密氧化膜,能够阻止铜基体进一步发生腐蚀,当Al含量小于0.4%时无法形成薄层致密氧化膜,使耐腐蚀性能下降(1#合金),如表 3所列及图 2所示;添加较多时,会降低合金的导电率(5#合金)。因此,Al的添加限定范围为0.4%~0.6%。添加其他元素的目的是改善合金熔体的洁净度和实现细化晶粒。

| 表 2 合金力学性能测试结果 Table 2 Mechanical properties of alloys |

|

| 点击放大 |

| 表 3 盐雾腐蚀失重数据 Table 3 Weight loss data of salt spray corrosion |

|

| 点击放大 |

|

| 图 2 不同状态下平均失重比率示意 Fig. 2 Histogram of average weight loss ratio under different conditions |

2.2 腐蚀性能测试结果

1#~7#合金在中性盐雾中腐蚀失重率如表 3所列。图 2所示为不同状态下平均失重比率柱状图。

由表 3和图 2可知,2#、3#、4#和5#合金在不同的摆放角度,不同的腐蚀时间下,其失重率均低于1#、6#、7#合金,说明其耐蚀性能较好。1#合金因Al含量较低,没能获得较好的耐腐蚀性能。5#合金虽然腐蚀性能较好,但是Sn、Ni、Al含量高增加了制造成本,且延伸率、导电率偏低,降低导电性。由此可见,必须保证适当的Sn、Ni、Al含量,才能获得力学性能和耐腐蚀性能较为均衡的合金。

图 3所示为1#、3#、5#和6#、7#合金的失重腐蚀过程直观形貌对比图。通过图 3可以看到,盐雾腐蚀开始后,合金变色,因为盐雾腐蚀相对于自然环境中的腐蚀是一种加速腐蚀。盐雾腐蚀0.5 h的样品均能观察到明显的变色,3#、5#合金明显比其他合金更光亮,主要原因是Al元素在合金表面形成了Al2O3保护膜,能够减缓腐蚀的发生。当时间延长至1 h时,5个合金均出现了不同程度的铜绿。时间延长至2 h时3#、5#合金铜绿消失,因为铜绿一般较为疏松,积累一定厚度后容易脱落。根据文献[9-10]报道,该铜绿的主要成分为Cu2Cl(OH)3。

|

| 图 3 1#、3#、5#和6#、7#合金的失重腐蚀过程直观形貌对比 Fig. 3 Intuitive morphology comparison chart of weightless corrosion process of 1#, 3#, 5# and 6#, 7# |

Cl-能够破坏保护性氧化膜而导致铜及铜合金局部腐蚀。由于Cl-体积小并且带有单价负电荷,能在Cu2O薄膜中迁移并取代O2-。这种取代作用在氧化物中导致了电荷的不平衡。为了保持电中性,必须将一个Cu+排出使其进入溶液中,这样在氧化物晶格中会产生更多的带正电荷的空穴,进一步降低Cu2O膜的保护效果,从而导致铜及铜合金的局部腐蚀。

由于在盐雾环境的Cl-通过盐雾附着到铜表面,具有侵蚀作用,难以形成致密的Cu2O膜,初期形成的Cu2O膜会在薄液膜中溶解产生Cu2+,与Cl-反应形成CuCl,CuCl作为种子晶体,通过随后的溶解、离子配对和再沉积步骤形成Cu2Cl(OH)3。随着盐雾实验时间进一步延长,当形成稳定的Cu2Cl(OH)3覆盖铜表面,反应式如式(1)、式(2)所示。

|

(1) |

|

(2) |

而3#、5#合金在腐蚀2 h时,铜绿就发生了剥落,说明其产生的铜绿较少,合金中添加的Al元素在合金表面又形成了Al2O3保护膜,很大程度上阻碍腐蚀的发生。

2.3 分析讨论从合金化原理考虑:合金6#、7#中Sn元素的含量均为2%,通常锡在铜中的最大溶解度约为6%[11],且扩散速度较慢。在溶解度范围内,锡元素含量越低,合金制备工艺越简单和稳定,能够有效降低成本。所以在保证力学性能和导电性能的基础上,降低锡含量能够降低成本。同时,降低锡含量,合金耐腐蚀性能会上升。主要原因是:降低锡含量,合金中的α铜锡固溶体更加均匀,偏析更少。1#合金中Sn元素最少,但是其力学性能较低。

加入镍(Ni)元素,能细化合金晶粒[12-13],提升合金力学性能、热稳定性和耐磨性。同时可以形成少量的Ni2Si第二相粒子强化基体[14]。因此,适当提高Ni元素含量可提高合金力学性能和耐腐蚀性能,但是Ni元素加入过多会导致延伸率、导电率降低[15-16](5#合金)。

合金制备过程中对Sn、Ni的控制原则是保证铜合金的固溶强化[17],并生成少量的Ni2Si第二相粒子强化基体。

加铝能够在腐蚀过程中生成Al2O3[18-19],增加合金的耐腐蚀性能。加入的Zn元素可固溶于α相中,产生固溶强化作用,提高合金强度[20-21],并且加锌能减小二元锡青铜合金的结晶间隔,提高合金的充型、补缩能力,降低缩松、热裂纹形成倾向,减轻逆偏析程度,但过量的锌会降低合金的硬度、耐磨性和耐蚀性能,因此需控制锌元素含量。适量的锆(Zr)能够细化晶粒[22-24],增加合金强度和韧性。

从应用角度考虑,插套用合金最主要的性能指标是力学性能和导电率,同时须兼顾物料成本、加工性能,以降低生产成本。

从力学性能角度考虑,1#合金力学性能在1#—5#合金中最低,最接近参照合金6#和7#,说明该合金成分没能有效提升合金力学性能,无法通过优化结构设计降低铜合金用量,不利于降低成本。2#—5#合金力学性能均明显优于6#和7#合金,可通过优化结构设计降低铜合金用量进而达到降低成本的目的。因此,1#合金不适合替代原使用合金。

从导电率角度考虑,5#合金虽然力学性能较优,但是其导电率(25.9% IACS)较低,仅略高于插套对合金导电性能(≥25% IACS)的要求,设计余量太低,不利于大规模生产应用。因此,5#合金不适合替代原使用合金。

从腐蚀性能角度考虑,1#合金失重率较高,与参照合金6#和7#对比没有优势。2#—5#合金失重率明显优于1#、6#和7#合金。

从制造成本角度考虑,2020年公牛集团的转换器产值[25]成本约为40.37亿元,墙壁开关插座成本23.22亿元,合计约63.6亿元。其中,铜合金采购占比20%~28%,约合12.7亿元至17.8亿元。如果将现在使用的7#合金全部替换成3#合金(成分范围内的中间值),每吨合金可节约物料成本大约1 717元,占比约2.3%(依据上海有色20210824报价[26])。每年可节约铜合金采购成本约合2 921万元至4 094万元,效益非常显著。

综上所述,从合金化原理、力学性能、电性能、腐蚀性能和制造成本等角度综合考量,2#—4#合金能够较好地满足要求。

3 结论从综合力学性能、电性能、中性盐雾腐蚀失重率、制造成本等角度考虑,合金的成分控制范围(质量分数):Sn为0.8%~1.2%,Ni为0.8%~1.2%,Al为0.4%~0.6%,Zn为0.5%,Si为0.15%,Zr为0.05%,其余是Cu和不可避免的杂质。

| [1] |

李周, 宋克兴. "铜及铜合金专题"内容简介[J].

中国有色金属学报, 2021, 31(5): 1423–1426.

|

| [2] |

林浩然. 铜与铜合金力学性能及强韧化机制研究[D]. 合肥: 中国科学技术大学, 2021.

|

| [3] |

李龙健, 于凤云, 李仁庚, 等. 高性能铜合金研究现状及发展趋势[J].

特种铸造及有色合金, 2021, 41(3): 293–298.

|

| [4] |

PONG I, HOPKINS S C, GLOWACKI B A, et al. Non-uniform bronze formation in internal tin Nb3Sn wire[J].

Applied Superconductivity, IEEE Transactions on, 2009, 19(3): 2593–2597. DOI: 10.1109/TASC.2009.2018500. |

| [5] |

任秀峰, 李旭然. 铜及铜合金在电气化铁路接触网系统的应用探讨[J].

电气化铁道, 2020, 31(1): 20–23.

|

| [6] |

李周, 肖柱, 姜雁斌, 等. 高强导电铜合金的成分设计、相变与制备[J].

中国有色金属学报, 2019, 29(9): 2009–2049.

|

| [7] |

HOPKINS S C, PONG I, GLOWACKI B A, et al. Study of microstructural and resistivity changes during thermal processing of tin bronze for superconducting applications[J].

Materials Science and Engineering A, 2007, 454: 216–220. |

| [8] |

徐晖. 公牛集团: 插座专家与领导者[J].

电器工业, 2018, 207(2): 61–62.

|

| [9] |

黄博博, 刘平, 刘新宽, 等. 新型HSn70-1铜网衣两年期海水腐蚀行为研究[J].

中国腐蚀与防护学报, 2018, 38(6): 594–600.

|

| [10] |

肖葵, 邹士文, 董超芳, 等. 盐雾环境下浸银覆铜板的腐蚀行为[J].

科技导报, 2011, 29(24): 25–28.

DOI: 10.3981/j.issn.1000-7857.2011.24.001.

|

| [11] |

冯巧丽. 高固溶度Cu-Sn合金的制备及组织与性能研究[D]. 西安: 西安理工大学, 2020.

|

| [12] |

李仁庚. 高强高导Cu(Cr)Zr系合金微结构设计与调控[D]. 大连: 大连理工大学, 2019.

|

| [13] |

李江. 新型高强高弹铜镍硅系合金制备及其微观组织性能的研究[D]. 北京: 北京科技大学, 2020.

|

| [14] |

罗海文, 沈国慧. 超高强高韧化钢的研究进展和展望[J].

金属学报, 2020, 56(4): 494–512.

|

| [15] |

郭凯旋.

铜和铜合金牌号与金相图谱速查及金相检验技术创新应用指导手册[M]. 北京: 中国知识出版社, 2005: 205/206/207:579-601.

|

| [16] |

重有色金属材料加工手册编写组.

重有色金属材料加工手册.第一分册[M]. 北京: 冶金工业出版社, 1979: 147-173.

|

| [17] |

LUO B, LI D, ZHAO C, et al. A low Sn content Cu-Ni-Sn alloy with high strength and good ductility[J].

Materials Science & Engineering A, 2018, 746: 154–161. |

| [18] |

罗兵辉, 柏振海, 赵楠. 船用Cu-2.05%Sn-1.05%Al合金耐海水腐蚀性能研究[J].

兵器材料科学与工程, 2001, 24(4): 23–26.

DOI: 10.3969/j.issn.1004-244X.2001.04.007.

|

| [19] |

YIN M, LI Z, XIAO Z, et al. Corrosion behavior of Cu-Al-Mn-Zn-Zr shape memory alloy in NaCl solution[J].

Transactions of Nonferrous Metals Society of China, 2021, 31(4): 1012–1022. DOI: 10.1016/S1003-6326(21)65557-7. |

| [20] |

LI N, LI X, LI Z, et al. Differential effects of Zn and Co solutes on the properties of Cu-Ni-Sn alloys[J].

Intermetallics, 2020, 125: 106894. DOI: 10.1016/j.intermet.2020.106894. |

| [21] |

LI L, SONG K, WANG Y, et al. The thermodynamic properties of disorder CuZn solid solution and nonstoichiometric Cu-Zn alloy: Pseudo-atomic lattice inversion potential method[J].

Journal of Solid State Chemistry, 2020, 289: 121488. |

| [22] |

李继林. Cu-Cr-Zr系合金成分和加工工艺对组织与性能的影响[D]. 济南: 山东大学, 2017.

|

| [23] |

CHEN J, WANG J, XIAO X, et al. Contribution of Zr to strength and grain refinement in CuCrZr alloy[J].

Materials Science and Engineering: A, 2019, 756: 464–473. DOI: 10.1016/j.msea.2019.04.053. |

| [24] |

唐琳. Zr含量及热处理对Cu-Ag-Zr合金组织与性能的影响[D]. 长沙: 中南大学, 2014.

|

| [25] | |

| [26] |

上海有色-原上海有色金属网_有色金属价格行情门户[EB/OL]. https://www.smm.cn/.

|

2022, Vol. 13

2022, Vol. 13