| 脉冲电镀Ni镀层参数影响及耐腐蚀机理 |

烧结钕铁硼磁体因其具有优异的磁性能,被广泛应用于音频器件、电极驱动、医学仪器和磁浮交通等领域[1-2],并且随着社会科技的发展,其应用领域被进一步拓展,但是磁体的耐腐蚀性差,这是当前阻碍其发展的重要因素[3-5]。因此,提升磁体的耐腐蚀性能对于磁体的应用和发展具有重要意义。目前产业化生产中提升磁体耐腐蚀性能主要通过合金化和电镀金属镀层来实现[6-7]。但是通过合金化来改变磁体耐腐蚀性能会恶化磁体的磁性能,且对耐腐蚀性能的改善幅度较小,一般应用于不易腐蚀的工作环境中。电镀金属镀层能够显著改善基体金属的耐腐蚀性能,可根据工作环境的差异选择耐腐蚀性较高的目标镀层[8-10]。脉冲电镀作为当前比较新颖的电镀技术,在镀层质量改善、性能提升、电镀效率和使用寿命等方面较传统的直流电镀有很大优势[11-14]。本文采用脉冲电镀工艺,通过正交实验实现参数优化。研究了不同参数对Ni镀层的耐腐蚀性能的影响,结合微观结构表征,讨论了其耐腐蚀性能提升的原因和脉冲对腐蚀过程的影响。本研究意义在于通过脉冲参数优化来提升烧结钕铁硼磁体的耐腐蚀性能,探究不同脉冲参数变化对Ni镀层腐蚀行为的影响及Ni镀层的腐蚀机理。

1 实验 1.1 Ni镀层制备实验中采用商业烧结钕铁硼磁体作为基体,尺寸为10 mm×10 mm×7 mm。首先对磁体进行预处理,磁体依次采用不同的砂纸打磨后抛光,并超声清洗后烘干。依次经过酸洗和活化预处理工艺后再超声清洗并烘干备用。电镀过程中采用的电镀液成分为NiSO4·6H2O浓度为200 g/L,NiCl2浓度为30 g/L,H3BO3浓度为30 g/L,C6H8O7·H2O浓度为5 g/L,C12H25SO4Na浓度为0.1 g/L;采用质量分数为10%的NaOH调节电镀液的pH值至5.5,温度为40 ℃。用脉冲电源在磁体表面进行电镀,其中钕铁硼磁体作为阴极,惰性电极即铂电极作为阳极,在电镀过程中占空比为20%~80%,频率为800~1 500 Hz,电流密度为2~8 A/dm2的条件下制备出不同的Ni镀层。

1.2 性能测试与微观结构表征室温下,用普林斯顿4000电化学工作站在3.5%的NaCl溶液中进行电化学测试。采用标准的三电极体系,将Ni镀层样品与铜线连接并用环氧树脂进行镶嵌,裸露出10 mm×10 mm的平面作为测试电极,铂电极作为对电极,饱和甘汞电极作为参比电极。首先,测量其开路电位约1 800 s,使电位保持稳定后测量其交流阻抗(EIS),频率范围为10-2~105 Hz,得到不同参数下Ni镀层的EIS结果。测试Ni镀层的Tafel极化曲线,并拟合出Ni镀层的腐蚀电位和腐蚀电流密度。采用扫描电镜(SEM)和EDS对占空比、频率和电流密度优化后的Ni镀层腐蚀前后的表面形貌和元素分布进行表征和分析。采用X射线衍射仪(XRD)对脉冲Ni镀层的组织结构进行表征,研究其脉冲参数对镀层组织结构的影响。

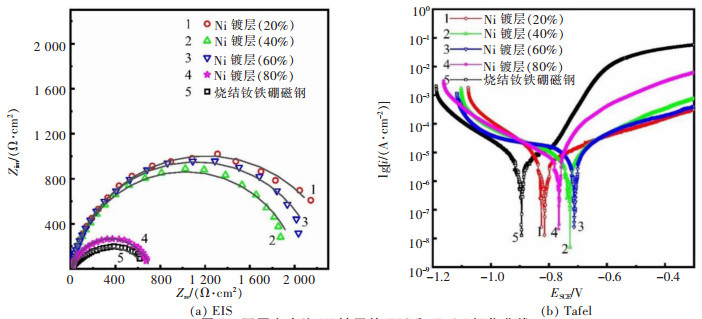

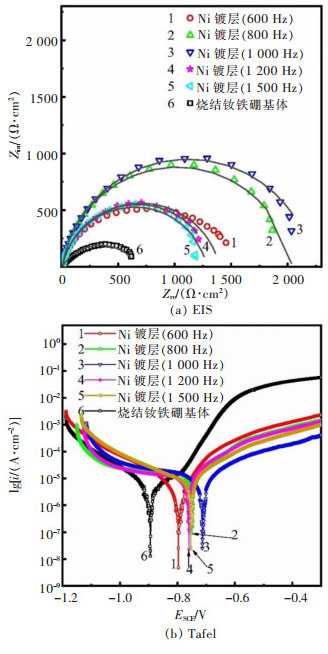

2 结果与讨论 2.1 脉冲参数对镀层的耐腐蚀性能的影响图 1所示为在电镀过程中保持电流密度为2 A/dm2、频率为800 Hz时,不同占空比下Ni镀层的交流阻抗谱和Tafel极化曲线的结果。图 1(a)中,当占空比在20%~60%范围内时,对Ni镀层的阻抗值影响较小,随着占空比增加到80%时,镀层的阻抗值显著减小,在80%占空比下,镀层的耐腐蚀性能发生明显的恶化。对图 1(b)中Tafel极化曲线进行拟合,拟合结果如表 1所列。当占空比为20%时,Ni镀层的腐蚀电位最低,因此镀层的耐腐蚀性能最好。随着占空比的增加,镀层的腐蚀电流密度变化不大,腐蚀电位逐渐变正。当占空比为60%,镀层的腐蚀电位为最正,为-720.14 mV,腐蚀电流密度也趋于最小,此时Ni镀层获得较优异的耐腐蚀性能。

|

| 图 1 不同占空比Ni镀层的EIS和Tafel极化曲线 Fig. 1 The EIS and tafel figures of Ni coatings with different duty ratio |

| 表 1 不同占空比下Ni镀层的Tafel拟合结果 Table 1 The tafel fitting results of Ni coatings with different duty ratio |

|

| 点击放大 |

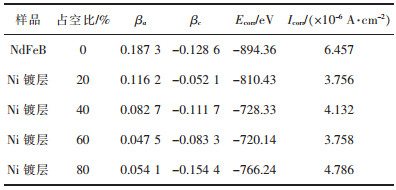

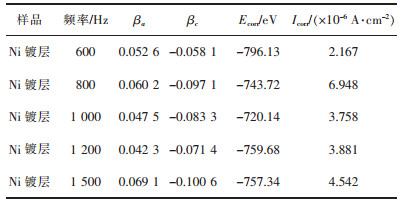

在最佳占空比为60%时,设置电流密度为2 A/dm2,分析频率对Ni镀层耐腐蚀性能的影响,EIS测试结果如图 2(a)所示。镀层的阻抗与阻抗弧半径正相关[15],当脉冲频率为800、1 000 Hz时,镀层的阻抗值最大。在Tafel极化曲线中(图 2(b)),随着脉冲频率的增加,镀层的腐蚀电位变正,耐腐蚀倾向变小,详见表 2。当脉冲频率为1 000 Hz时,镀层的腐蚀电位最正,且腐蚀电流密度也变化不大。结合EIS结果可知,1 000 Hz时Ni镀层的耐腐蚀性能较优。

|

| 图 2 不同频率下Ni镀层的EIS和Tafel极化曲线 Fig. 2 The EIS and Tafel figures of Ni coatings with different frequency |

| 表 2 不同频率下Ni镀层的Tafel拟合结果 Table 2 The tafel fitting results of Ni coatings with different frequency |

|

| 点击放大 |

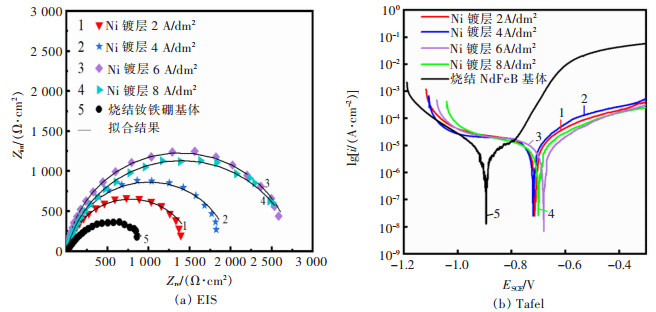

图 3所示为在最佳占空比为60%,频率为1 000 Hz条件下测定的不同电流密度对镀层耐腐蚀性能的影响,并对极化曲线进行拟合,结果如表 3所列。图 3(a)中,当电流密度达到6~8 A/dm2时,镀层的交流阻抗值最大,表明在此时镀层具有较优异的耐腐蚀性能。Tafel极化曲线(图 3(b))发现,当电流密度为6 A/dm2时,镀层的腐蚀电位最正,为-680 mV,腐蚀电流密度最小,为3.5×10-6 A/cm2,Ni镀层获得最好的耐腐蚀性能。若电流密度更大,会使得镀层的腐蚀倾向变大、腐蚀速率加快。

|

| 图 3 不同电流密度下Ni镀层的EIS和Tafel极化曲线 Fig. 3 The EIS and tafel figures of Ni coatings with different current density |

| 表 3 不同电流密度下Ni镀层的Tafel拟合结果 Table 3 The tafel fitting results of Ni coatings with different current density |

|

| 点击放大 |

通过单因素试验依次对占空比、频率和电流密度等脉冲参数进行测定,结果发现,当脉冲占空比为60%,频率为1000 Hz,电流密度为6 A/dm2时,Ni镀层的阻抗值最大,镀层具有最低的腐蚀倾向和腐蚀速率,因此Ni镀层的耐腐蚀性能较佳。尤其是电流密度的调控,Ni镀层的交流阻抗值明显增加,Tafel曲线表征的腐蚀结果显著改善且优化镀层的耐腐蚀性能。

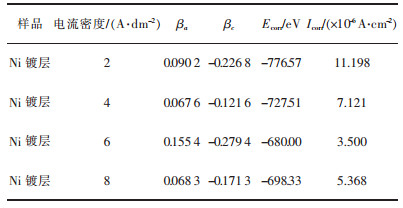

2.2 脉冲参数对Ni镀层微观结构的影响图 4所示为Ni镀层的XRD衍射图谱,其中,由下到上依次为占空比、频率和电流密度优化后Ni镀层的XRD结果。从中可知,不同参数下Ni的生长方向均为(111)、(200)、(220),但亦还伴随有Ni的其他杂相的产生。因不同晶面和相的种类存在电势差,这会产生微观的电化学腐蚀。虽然改变脉冲参数没有造成Ni镀层的成分和相组成发生改变,但脉冲参数却改变了Ni的生长方向。当脉冲频率达到较优值时,XRD结果(占空比优化后)发现Ni晶粒沿(111)和(200)晶面生长的比例发生改变,Ni晶粒更倾向于沿(111)晶面生长[16-17]。当其达到较优值6 A/dm2时,因Ni晶粒具有明显的沿(111)晶面的择优取向而减少了其他晶面的数量占比。这是因为(111)晶面为Ni的密排面[18],而提升镀层致密度。这就是择优取向的晶面能够减少微观电解池中阴极和阳极比例和数量,从而提升Ni镀层的耐腐蚀性能的机理。

|

| 图 4 脉冲最佳参数下镀层的X射线衍射结果 Fig. 4 X-ray diffraction results of the Ni coatings under the optimal pulse parameters |

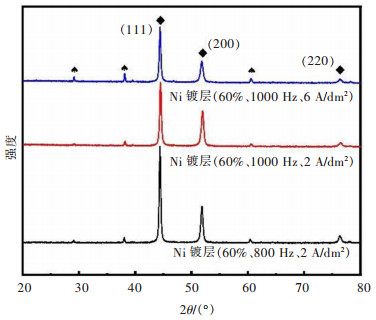

图 5所示为不同脉冲参数下镀层的表面的SEM照片。从图 5(a)可知,在调控脉冲占空比达到较优后,镀层中存在异常长大的Ni颗粒,Ni颗粒间存在“深沟”状的界面且表面平整度较差,且能够看到明显的凹凸现象,说明表面综合质量较差。这会增加镀层与腐蚀液的接触面积,且在腐蚀过程中会造成“深沟”状界面的优先腐蚀,镀层的耐腐蚀性能减弱。从图 5(b)可知,当脉冲频率优化后,虽然镀层表面形貌有所改善,Ni颗粒间的界面趋于平缓,表面平整度提升,但凹凸过量的界面将会影响其抗耐腐蚀性能。从图 5(c)可知,当占空比、频率和电流密度均达到较优值时,Ni颗粒的尺寸较均匀,镀层表面平整度提高。Ni镀层表面综合质量的改善是提升Ni镀层耐腐蚀性能的根源[19]。

|

| 图 5 脉冲最佳参数下Ni镀层的表面形貌 Fig. 5 The morphology of Ni coatings under optimal pulse parameters |

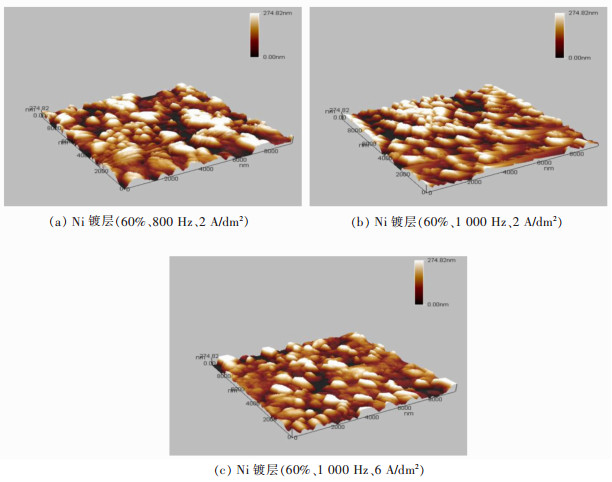

图 6所示为不同脉冲参数下镀层的表面AFM结果。图 6(a)、图 6(b)、图 6(c)依次为占空比、频率和电流密度优化后Ni镀层的表面形貌,从图 6中可以清晰、直观地看出Ni镀层的表面粗糙情况。利用Imager 4.7软件对图片进行处理,计算得出其表面平均粗糙度Ra依次为69.5、66、56.2 nm。如图 6(a)所示,调控脉冲占空比达到最佳后,镀层平均粗糙度最大,镀层存在较多异常长大的Ni颗粒,表面颗粒大小分布非常不均匀,凹凸不平,这与图 5(a)一致,一同验证了镀层平整度差,导致耐腐蚀性能恶化。当进一步优化频率后,由图 6(b)可知,Ni颗粒大小、分布较为均匀,但突起仍然存在,平整度较图 6(a)有所提高。从图 6(c)可知,当占空比、频率和电流密度均达到较优值时,平均粗糙度最低,Ni颗粒的尺寸最均匀,凹凸地方显著减少,镀层表面平整度较优,减少了与腐蚀介质接触面积,这在很大程度上提高了Ni镀层的耐腐蚀性能。

|

| 图 6 脉冲最佳参数下Ni镀层的AFM结果 Fig. 6 The AFM diagram of Ni coating with optimum pulse parameters |

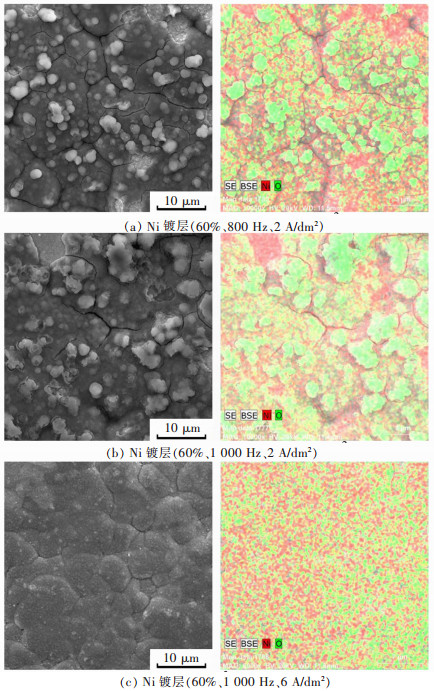

将不同参数优化后的Ni镀层在3.5% NaCl溶液中静态腐蚀48 h,不同脉冲参数下Ni镀层静态腐蚀后的表面SEM照片和EDS分析结果如图 7所示。占空比优化后的Ni镀层腐蚀形貌如图 7(a)所示,整个镀层表面均被腐蚀,并且导致镀层出现裂纹,在Ni颗粒的界面处腐蚀较深,在电镀过程中Ni镀层存在的残余应力在腐蚀过程中被释放,导致了腐蚀裂纹的出现[20]。结合EDS结果对腐蚀后镀层的Ni和O分布进行分析发现,镀层表面有较高的团聚状的氧原子,这是由于镀层腐蚀后有明显的腐蚀产物生成,残留的部分腐蚀产物颗粒在镀层表面附着,导致EDS结果中出现O原子偏聚的现象。上述现象中裂纹和界面处较严重的腐蚀会导致镀层的腐蚀加剧,影响Ni镀层的耐腐蚀性能。当进一步优化频率后,虽然图 7(b)中裂纹与图 7(a)对比有所改善,且数量明显减少,但镀层表面仍然有腐蚀后的团聚状的腐蚀产物和氧原子偏聚行为,进而影响Ni镀层的耐腐蚀性能。

|

| 图 7 脉冲最佳参数下Ni镀层腐蚀后的表面形貌 Fig. 7 The morphology of Ni coatings after static corrosion |

当占空比、频率和电流密度均优化之后,图 7(c)中Ni镀层表面基本消除了明显的团聚状颗粒、裂纹和氧原子团聚;呈质量良好、成分分布均匀的表面。这表明Ni表面仅产生轻微的表面腐蚀现象,且腐蚀产物较少,因此腐蚀产物基本不在镀层表面附着,使得O分布较均匀。另外,电流密度的调控能够控制Ni颗粒的形态和尺寸,有效减少了镀层中应力残留,应力腐蚀现象消失,从而提升镀层的耐腐蚀性能。

2.3 参数优化后Ni镀层的耐腐蚀机理镀层的腐蚀速度与镀层的致密程度、粗糙度息息相关,即粗糙度、致密程度对镀层的耐腐蚀性能影响很大[21]。由图 6中的AFM图可知,在依次优化占空比、频率和电流密度之后,Ni镀层的粗糙度下降较明显,平整度也逐渐提高,镀层综合质量随着参数优化逐渐提升。Ni镀层的晶体结构方面,从图 4中的XRD图可看出,除Ni的衍射峰外,伴随有Ni的其他杂相的产生。因不同晶面和相的种类存在电势差,会产生微观的电化学腐蚀。在依次优化占空比、频率和电流密度后,Ni晶粒沿(111)和(200)晶面生长的比例发生改变,Ni晶粒更倾向于沿(111)晶面生长,(111)晶面为Ni的密排面,所以提升了镀层的致密度。这就是择优取向的晶面能够减少微观电解池中阴极和阳极比例和数量,从而提升Ni镀层的耐腐蚀性能的机理。Ni镀层的表面形貌方面,由图 5可知,依次优化占空比、频率和电流密度后,镀层表面凹凸表面显著减少,平整度提高,减少了腐蚀液与镀层的接触面积,因而耐腐蚀性能提升。从静态腐蚀后的SEM及EDS图分析可得,当占空比、频率和电流密度均优化之后,图 7(c)中Ni镀层表面基本消除明显的团聚状颗粒、裂纹和氧原子团聚,表面质量良好、成分分布均匀。电流密度对镀层的应力腐蚀影响巨大,因为电流密度大,沉积速度加快,pH值上升加速,容易产生不溶性沉淀,镀层内应力加大使镀层脆性加大;但电流密度过低,沉积速度慢,镀层结晶取向能力减弱,内应力变大[22]。电流密度的调控能够控制Ni颗粒的形态和尺寸,有效减少了镀层中应力残留,应力腐蚀现象消失,而提升镀层的耐腐蚀性能。

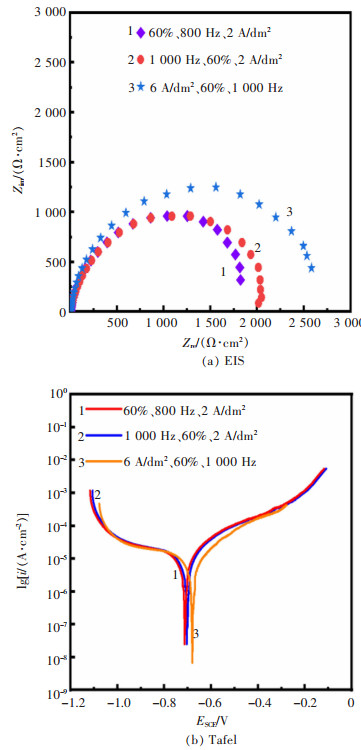

镀层在腐蚀溶液中的电化学特性进一步表明了镀层的耐腐蚀性能差异,室温下镀层在3.5% NaCl溶液中的极化曲线和交流阻抗谱见图 8。由图 8(a)中EIS结果可知,随着占空比、频率的优化,容抗弧的半径变化甚微,阻抗模值的大小只轻微地增大。但进一步优化电流密度后,容抗弧的半径明显增大,显示该最佳参数下Ni镀层的耐腐蚀性能较优。由Tafel曲线结果可知,优化占空比、频率对Ni镀层的腐蚀电位及腐蚀电流密度影响不大,且腐蚀电流密度均为3.75×10-6 A/cm2左右。继续优化电流密度后,腐蚀电位较之前向正方向偏移了约40 mV,腐蚀电流密度也下降至3.50×10-6 A/cm2。参数全部优化后,腐蚀的接触面积明显减小,镀层综合质量提高,耐腐蚀性能进一步提升到最佳。这也与SEM、AFM的结果相互吻合。

|

| 图 8 脉冲最佳参数下Ni镀层的EIS和Tafel极化曲线 Fig. 8 The EIS and tafel figures of Ni coating under the optimum pulse parameters |

3 结论

1)通过对脉冲电镀Ni过程中的占空比、频率和电流密度进行参数优化,当占空比为60%、频率为1 000 Hz、电流密度为6 A/dm2时,镀层的腐蚀倾向和腐蚀速率最小,Ni镀层获得最佳的耐腐蚀性能。

2)脉冲参数优化后电镀Ni镀层中Ni颗粒的尺寸较均匀,致密性良好,表面平均粗糙度Ra明显降低至56 nm,平整度提高。在静态腐蚀过程中,Ni镀层倾向于在界面处优先腐蚀。脉冲电镀参数优化后Ni镀层耐静态腐蚀能力更强,电流密度的调控能够控制Ni颗粒的形态和尺寸,有效减少了镀层中应力残留,应力腐蚀现象消失,镀层腐蚀后开裂现象消失,耐腐蚀能力提升。

| [1] |

刘卫强, 查善顺, 岳明, 等. 高矫顽力烧结钕铁硼永磁研究进展[J].

北京工业大学学报, 2017, 43(10): 1569–1579.

DOI: 10.11936/bjutxb2017010002.

|

| [2] |

SAGAWA M, FUJIMURA S, TOGAWA N, et al. New material for permanent magnets on a base of Nd and Fe (invited)[J].

Journal of Applied Physics, 1984, 55(6): 2083–2087. DOI: 10.1063/1.333572. |

| [3] |

李家节, 郭诚君, 钟明龙, 等. NdFeB磁体耐盐雾腐蚀行为研究[J].

稀土, 2015, 36(5): 49–53.

|

| [4] |

YANG L J, BI M X, JIANG J, et al. Effect of cerium on the corrosion behavior of sintered (Nd, Ce)FeB magnet[J].

Journal of Magnetism and Magnetic Materials, 2017, 432: 181–189. DOI: 10.1016/j.jmmm.2017.01.094. |

| [5] |

XU J L, XIAO Q F, MEI D D, et al. Microstructure, corrosion resistance and formation mechanism of alumina micro-arc oxidation coatings on sintered NdFeB permanent magnets[J].

Surface and Coatings Technology, 2017, 309: 621–627. DOI: 10.1016/j.surfcoat.2016.12.023. |

| [6] |

王勇, 张祖军. NdFeB磁性材料表面化学镀Ni-W-P合金研究[J].

机械工程与自动化, 2020, 3(1): 90–91.

|

| [7] |

ZHANG P, LIANG L, JIN J, et al. Magnetic properties and corrosion resistance of Nd-Fe-B magnets with Nd64Co36 intergranular addition[J].

Journal of Alloys and Compounds, 2014, 616: 345–349. DOI: 10.1016/j.jallcom.2014.07.085. |

| [8] |

黎翻, 曾阳庆, 甘家毅, 等. 钕铁硼永磁材料腐蚀机理及表面防护技术现状[J].

湖南有色金属, 2018, 34(1): 46–50.

DOI: 10.3969/j.issn.1003-5540.2018.01.014.

|

| [9] |

黄涛, 王向东, 石晓宁, 等. 钕铁硼稀土永磁材料腐蚀防护技术的研究进展[J].

中国稀土学报, 2018, 36(4): 394–401.

|

| [10] |

徐超, 周建波, 崔小莹, 等. 电沉积制备镍-铁-钨合金析氢电极的工艺研究[J].

电镀与涂饰, 2020, 39(9): 527–531.

|

| [11] |

YUAN X T, WANGY, SUN D B, et al. Influence of pulse parameters on the microstructure and microhardness of nickel electrodeposits[J].

Surface and Coatings Technology, 2008, 202(9): 1895–1903. DOI: 10.1016/j.surfcoat.2007.08.023. |

| [12] |

MOHAJERI S, DOLATI A, GHORBANI M. The influence of pulse plating parameters on the electrodeposition of Ni-TiO2 nanocomposite single layer and multilayer structures on copper substrates[J].

Surface and Coatings Technology, 2015, 262: 173–183. DOI: 10.1016/j.surfcoat.2014.12.042. |

| [13] |

WANG P. Effect of pulse reverse electrodeposition parameters on the microstructure of the Ni/NiO composite coating[J].

International Journal of Electrochemical Science, 2020, 15: 241–51. |

| [14] |

卢帅, 郭昭, 齐海东, 等. 占空比对脉冲电镀Zn-Ni-Mn合金镀层的影响[J].

电镀与精饰, 2017, 37(11): 1–4.

DOI: 10.3969/j.issn.1001-3849.2017.11.001.

|

| [15] |

WANG X, SHEN L D, QIU M B, et al. Effect of friction on preparation of ndFeB Nickel coating by jet electrodeposition[J].

International Journal of Electrochemical Science, 2018, 13: 7706–7717. |

| [16] |

GYFTOU P, PAVLATOU EA, SPYRELLIS N. Effect of pulse electrodeposition parameters on the properties of Ni/nano-SiC composites[J].

Applied Surface Science, 2008, 254(11): 5910–5916. |

| [17] |

NASIRPOURI F, SANAEIAN MR, SAMARDAK AS, et al. An investigation on the effect of surface morphology and crystalline texture on corrosion behavior, structural and magnetic properties of electrodeposited nanocrystalline nickel films[J].

Applied Surface Science, 2014, 292: 795–805. DOI: 10.1016/j.apsusc.2013.12.053. |

| [18] |

赵品, 谢辅洲, 孙振国, 等.

材料科学基础教程[M]. 哈尔滨: 哈尔滨工业大学出版社, 2016.

|

| [19] |

房博文, 贺春林, 霍嘉翔, 等. 电流密度对电镀铜-镍合金微观结构和耐蚀性[J].

电镀与涂饰, 2020, 39(7): 377–382.

|

| [20] |

高远, 程先华. 高效电镀电流密度与腐蚀裂纹研究[J].

材料科学与工艺, 2003, 11(4): 438–440.

DOI: 10.3969/j.issn.1005-0299.2003.04.029.

|

| [21] |

谭俊, 郭文才, 徐滨士, 等. 脉冲换向电刷镀镍基纳米SiO2复合镀层的耐腐蚀性能研究[J].

中国腐蚀与防护学报, 2006(4): 193–196.

|

| [22] |

曾祥德. 影响亮镍镀层应力腐蚀因素分析[J].

五金科技, 1993(1): 28–31.

|

2022, Vol. 13

2022, Vol. 13