| Cu-Ni-Ti合金高温热变形行为及热加工图 |

b. 江西理工大学应用科学学院,江西 赣州 341000

b. College of Applied Science, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

铜合金系列具有良好的导电、导热性能,被广泛应用于电子信息[1-2]、轨道交通[3-4]、机械制造[5-6]等领域。随着大规模集成电路和高速电车轨道系统的快速发展,对其综合性能提出更高需求,众多企业和研究机构开发出Cu-Ni-Si、Cu-Ni-Sn、Cu-Ni-Ti等时效强化型铜合金。目前,Cu-Ni-Si、Cu-Ni-Sn的应用较成熟,Cu-Ni-Ti合金的文献报道主要集中于相图计算[7-8]、组织和性能[9-10]、析出相[11]。当Ni、Ti质量比接近7时,经950 ℃、固溶处理1 h和600 ℃、1 h时效处理后,析出相Ni3Ti具有明显的沉淀强化作用,能够获得抗拉强度为600 MPa,导电率为60% IACS,伸长率为10%,高温软化温度为650 ℃的Cu-0.58Ni-2.06Ti合金。Cu-Ni系列的高温热变形行为有大量报道[12-14],但关于Cu-Ni-Ti合金系列热加工性能的文献报道较少,已有研究多为工艺研究[15],其高温热变形行为研究仍处于空白。对于铜合金而言,热加工是提高其性能的重要手段,优化热工艺参数能有效调控合金的组织与性能。为了探究最优工艺,研究者建立了基于动态材料模型(DMM模型)的热加工图,并且成功应用于多种钢[16]、铁基合金[17]、铝合金和铜合金[18-19]等材料。DMM模型是通过热变形试验研究应变、应变速率和温度之间的关系,也是描述高温下合金的流变应力、应变速率和温度之间关系的综合模型,根据此模型绘制合金的热加工图,从而确定最佳工艺。综上,对Cu-Ni-Ti合金应用动态本构模型和热加工图,将成为其热变形工艺优化的重要理论依据。

本研究采用MMS-100热力模拟机对Cu-Ni-Ti合金在不同温度和不同应变速率条件下开展热压缩试验,研究了合金在热变形过程中的流变应力与应变温度、应变速率之间的关系,建立了描述Cu-Ni-Ti合金高温流动应力、应变率和温度关系的本构模型和热加工图,并对本构方程的有效性进行了研究,分析了不同应变、应变温度和应变速率下的金相组织。

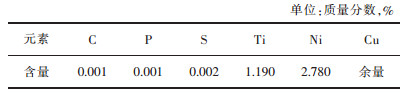

1 材料制备与方法实验采用纯度为99.9%的电解铜、99.9%Ni、Cu-10Cr中间合金、Cu-50Ti中间合金,通过真空中频感应电磁炉经熔炼浇注获得Cu-Ni-Ti棒材,浇注温度为1 100~1 200 ℃,其化学成分如表 1所列。为了消除熔铸过程中产生的枝晶偏析,对铸态合金进行温度为800 ℃,时间为20 h的均匀化热处理,最后随炉冷却。加工直径为10 mm,高度为15 mm的圆柱形压缩试样。在MMS-100热力模拟机进行等温压缩实验,变形温度为700、750、800、850 ℃。应变速率为0.1、1、5、10 s-1,总变形量为0.6。热模拟升温速率为10 ℃/s,加热到达预定温度后,保温3 min,完成等温压缩试验后水淬。

| 表 1 Cu-Ni-Ti合金化学成分 Table 1 Chemical composition of Cu-Ni-Ti alloy |

|

| 点击放大 |

2 结果与讨论 2.1 真应力-应变曲线

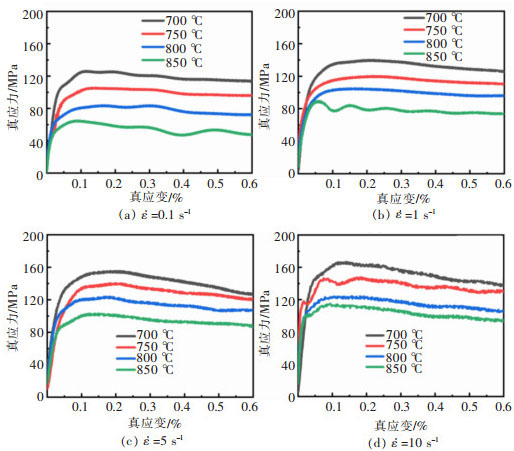

图 1所示为Cu-Ni-Ti合金不同变形条件下的应力-应变曲线,由图 1可知,应力-应变曲线在不同应变温度和应变速率的条件下,其变化规律基本相近。随应变程度增加,流变应力快速上升至极限值后逐渐转变为平缓曲线,在等温压缩初期,变形程度较小,均匀化合金等轴晶较多,变形增加使材料中的位错攀移、滑移、增殖互相发生交互作用,出现加工硬化现象,其应力快速上升。随后,当变形温度超过一定临界值时,提供了回复再结晶所需的能量,变形基体位错密度减小并重新产生新的等轴晶使合金软化,加工硬化与动态回复再结晶彼此达到平衡[20],故应力曲线趋于平缓。图 1(b)中850 ℃应力-应变曲线有明显的屈服现象,这是因为屈服前,溶质原子偏聚在位错及其他缺陷周围,对位错、晶界的迁移起钉扎作用,随着温度与外力作用增加,位错挣脱束缚并不再需要更大的应力,流变应力趋于平缓。

|

| 图 1 Cu-Ni-Ti合金不同变形条件下的应力-应变曲线 Fig. 1 Stress-strain curves of Cu-Ni-Ti alloy under different deformation conditions |

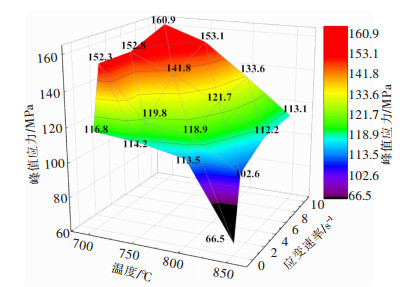

图 2所示为Cu-Ni-Ti合金在不同变形温度和速率下的峰值应力,综合图 1和图 2可知,在变形温度相同条件下,随应变速率增加,加工硬化效果增强,峰值应力上升;在变形速率相同条件下,随变形温度增加,峰值应力下降[21]。图 2中,在700 ℃,应变速率由0.1 s-1增加至10 s-1时,峰值应力由116.8 MPa增加至160.9 MPa,增加了37%;在850 ℃,应变速率由0.1 s-1增加至10 s-1时,峰值应力由66.5 MPa增加至113.1 MPa,增加了70%。在0.1 s-1,变形温度由700 ℃增加至850 ℃时,峰值应力由116.8 MPa下降至66.5 MPa,下降了43%;应变速率为10 s-1,变形温度由700 ℃增加至850℃时,峰值应力由160.9 MPa下降至113.1 MPa,下降了30%。由此可见,应变速率对峰值应力的影响更大。

|

| 图 2 Cu-Ni-Ti合金不同变形温度和速率下的峰值应力 Fig. 2 Peak stress of Cu-Ni-Ti alloy at different strain temperatures and rates |

2.2 本构方程的建立

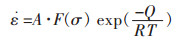

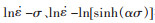

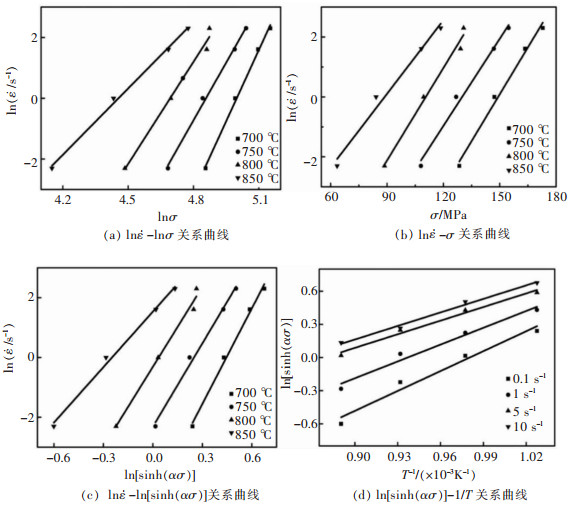

根据图 1和图 2可知,Cu-Ni-Ti合金的变形温度和峰值应力与应变速率之间存在一定的相关性,采用Sellars和MCTegart提出的双曲正弦修正的Arrhenius型方程[22]描述三者之间的关系,如式(1)所示:

|

(1) |

式(1)中:

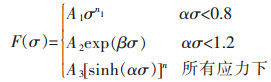

对于式(1)中,F(σ)的表达式有3种,用于求解本构方程系数α、n、A、Q。具体表达式如式(2)所示:

|

(2) |

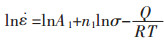

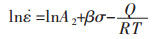

式(2)中α=β/n1。A1、A2、A3和α、β、n、n1均与温度无关,其值均为常数且与材料相关。将式(2)代入式(1)中,并对公式两边取对数得到以下表达式:

在低应力(ασ < 0.8)条件下:

|

(3) |

在高应力(ασ < 1.2)条件下:

|

(4) |

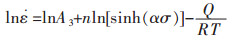

对于所有应力条件下:

|

(5) |

|

(6) |

将图 1中的应力数据代入式(3)、式(4)、式(5)中得到

|

| 图 3 应力与应变速率和温度之间关系曲线 Fig. 3 Curves of the relationship between stress and strain rate and temperature |

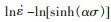

Znener-Hollomon参数反映应变速率与A值和应力之间的关系,根据文献[23]可得:

|

(7) |

对式(7)取对数得到式(8):

|

(8) |

根据式(8)可知,lnA为

|

| 图 4 lnZ-ln[sinh(ασ)]关系曲线 Fig. 4 lnZ-ln[sinh(ασ)]relation curve |

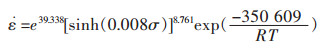

在ε=0.2时,综上计算所得α、n、Q和A值可得本构方程:

|

(9) |

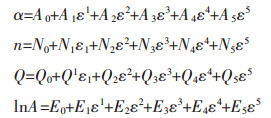

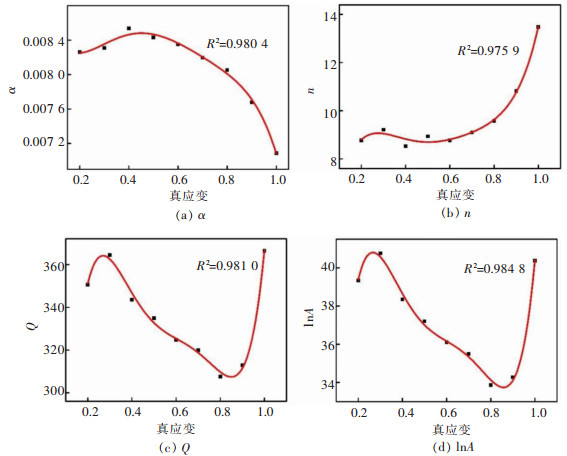

在应变为0.2~1.0的范围内,以相同的方法求解不同应变的α、n、Q和A值。对上述变量进行五次多项式拟合,图 5所示为α、n、Q和A与真应变关系曲线。以应变ε为自变量的多项式表达式如下:

|

(10) |

|

| 图 5 α、n、Q和A与真应变关系曲线 Fig. 5 The relationship between α, n, Q and A and true strain |

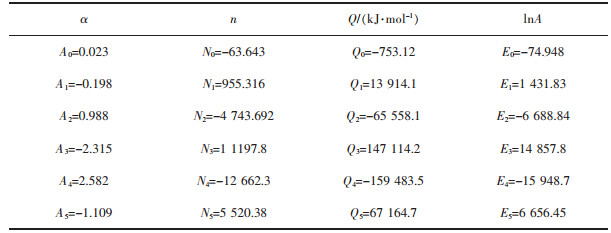

表 2所列为Ai、Ni、Qi和Ei(i=0、1、2、3、4、5)多项式系数。

| 表 2 α、n、Q和A多项式系数 Table 2 Coefficients of α, n, Q and A polynomials |

|

| 点击放大 |

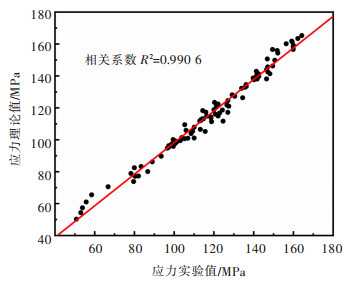

图 6所示为ε=0.2时,应力计算值与实际值的误差曲线,通过线性拟合后可得:应力计算值与实际值的误差曲线相关系数R2=0.990 6,说明上述本构方程准确性较高。

|

| 图 6 计算值与实际值的误差曲线 Fig. 6 Error curve between calculated and actual values |

2.3 热加工图

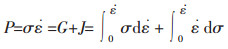

根据塑性变形力学和热力学原理[24]可知,合金热变形时,外界对材料做的总功将以2种形式耗散,第1种为塑性变形,其中大部分转化为热能,少部分储存于晶体缺陷中;第2种为组织演变。用于塑性变形的能量称作耗散量以G表示,而消耗于组织演变的能量称为耗散协量以J表示,总输入能量由P表示。通过应力σ和变形速率

|

(11) |

|

(12) |

|

(13) |

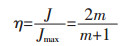

为了建立热变形的组织演变与热加工图的联系,需计算耗散协量与理想线性条件下耗散量Jmax的比例,即功率耗散因子η,由式(14)表达:

|

(14) |

当温度T和应变ε一定时,合金的应变速率敏感指数m由式(15)给出:

|

(15) |

在m=1的理想线性条件下,根据定义耗散因子η由式(14)得出:

|

(16) |

根据式(16)结合Origin软件绘制功率耗散图,η越大表明功率耗散越快,在获取η值较大区域的同时还要保证此区域合金组织处于稳定状态,否则η最大值将无意义。故引入Prasad的材料失稳判据标准,判据条件根据式(17)获得[25]:

|

(17) |

式(17)中,ξ为失稳因子,ξ < 0表示材料处于塑性失稳态,区域内会产生开裂、绝热剪切带等缺陷。

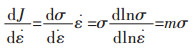

实际热变形时,从本构方程可知,σ与

Murty等发现应变速率敏感因子m在本构关系中受应变速率

|

(18) |

式(18)中,D为应变速率

|

(19) |

由定义可得式(20)和式(21):

|

(20) |

|

(21) |

综上可推导出式(22):

|

(22) |

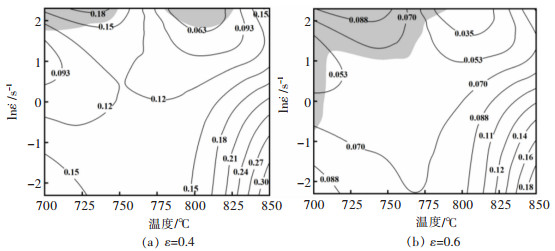

失稳因子ξ=2m-η,利用能量耗散因子η和失稳因子ξ绘制热加工图。将应变量为0.4和0.6的功率耗散图和失稳图叠加得到热加工图,如图 7所示,图 7中等值线表示能量耗散因子η值,阴影部分代表失稳区。图 7(a)显示了Cu-Ni-Ti合金在应变量为0.4时的热加工图,随温度增加,耗散因子η值逐渐增大,在840~850 ℃区间内η达到峰值为0.30;随应变速率增加,耗散因子η值逐渐减小。图 7(a)存在温度为700~725 ℃和775~830 ℃,应变速率为1~10 s-1的2个失稳区,区域内最低耗散因子η分别为0.093和0.063。Cu-Ni-Ti合金在高变形速率下位错、缺陷和畸变基体之间产生强烈的交互作用,位错增殖、塞积和缠结程度剧烈增加,加工硬化强于动态回复、再结晶导致材料出现失稳。图 7(b)是Cu-Ni-Ti合金在应变量为0.6时的热加工图,耗散因子η随温度和应变速率变化趋势与图 7(a)基本一致,其失稳区在温度为700~820 ℃,应变速率为1~10 s-1的范围内,其大部分范围为中低温高应变速率区域,其中最低耗散因子η为0.053和0.035,由于变形程度增加,加工硬化效果更强烈,在低耗散区能量更容易集中,产生晶格畸变和晶界裂纹,从而产生失稳。对比图 7(a)与图 7(b)可看出,随应变量增加,能量耗散效率整体明显降低,失稳区域增大。综合可得,Cu-Ni-Ti合金较优工艺的温度为840~850 ℃,应变速率为0.1~1 s-1区间内。

|

| 图 7 Cu-Ni-Ti合金在不同应变下的热加工曲线 Fig. 7 Hot processing map of Cu-Ni-Ti alloy under different strains |

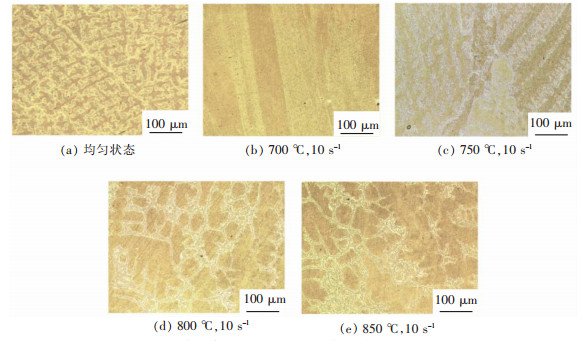

为了进一步阐明Cu-Ni-Ti合金在不同应变下失稳区产生的原因,对ε=0.6的合金进行了金相组织分析。图 8所示为不同变形条件下Cu-Ni-Ti合金的显微组织。图 8(a)显示了均匀化态的Cu-Ni-Ti合金,其组织分布均匀,为条状枝晶。图 8(b)和图 8(c)分别为700 ℃、10 s-1和750℃、10 s-1条件下的金相组织图,具有明显的绝热剪切带组织特征,热加工图显示其为失稳区,晶粒在外部压力作用下,呈长条状,未发现等轴晶粒。由图 8(d)和8(e)可知,当温度进一步增加达到800 ℃和850 ℃时,大部分变形组织经动态回复再结晶转变为等轴晶,未发现明显的纤维组织。根据热加工图可知,温度越高,合金耗散量更大,有利于纤维组织转变为等轴晶,耗散因子峰值出现在850 ℃。

|

| 图 8 不同变形条件下Cu-Ni-Ti合金的显微组织(ε=0.6) Fig. 8 Microstructure of Cu-Ni-Ti alloy under different deformation conditions(ε=0.6) |

3 结论

1)通过真应力-应变曲线可知,流变应力随温度增加而下降,随应变速率增加而上升。在应变为0.4时,热变形激活能为350.608 kJ/mol,根据应力、温度、应变速率三者关系构建本构方程,表示为:

|

2)根据热加工图结果得到应变为0.4时,合金失稳区温度为700~725℃和775~830 ℃,应变速率为10 s-1;应变为0.6时,合金失稳区温度为700~750 ℃,应变速率为1~10 s-1。

3)Cu-Ni-Ti合金的金相组织表明,当合金组织全为动态回复、再结晶等轴晶时,耗散因子η达到峰值,不易产生失稳区;当合金组织为细长的纤维组织时,耗散因子η存在最小值,易产生失稳区。合金热加工较优工艺参数为825~850 ℃、0.1~1 s-1。

| [1] |

ZHAO Z, ZHANG Y, TIAN B, et al. Co effects on Cu-Ni-Si alloys microstructure and physical properties[J].

Journal of Alloys and Compounds, 2019, 797: 1327–1337. DOI: 10.1016/j.jallcom.2019.05.135. |

| [2] |

LEI Q, LI Z, WANG M P, et al. The evolution of microstructure in Cu-8.0Ni-1.8Si-0.15Mg alloy during aging[J].

Materials Science and Engineering: A, 2010, 527: 24–25. |

| [3] |

XIA C, JIA Y, WAN Z, et al. Study of deformation and aging behaviors of a hot rolled-quenched Cu-Cr-Zr-Mg-Si alloy during thermomechanical treatments[J].

Materials & Design, 2012, 39: 404–409. |

| [4] |

PANG Y, XIA C, WANG M, et al. Effects of Zr and (Ni, Si) additions on properties and microstructure of Cu-Cr alloy[J].

Journal of Alloys & Compounds, 2014, 582: 786–792. |

| [5] |

冯颖, 李益民, 曾昭易, 等. 注射成形和模压成形Cu-10Ni合金的烧结行为[J].

粉末冶金材料科学与工程, 2009, 14(1): 42–47.

DOI: 10.3969/j.issn.1673-0224.2009.01.009.

|

| [6] |

马艳霞, 苑伟, 梁晨, 等. CuNi10Fe1.6Mn铜镍合金热压缩流变应力行为研究[J].

锻压装备与制造技术, 2018, 53(6): 130–133.

|

| [7] |

ZHANG H, HE Y, YANG F, et al. Thermodynamic assessment of Cu-Ni-Ti ternary system assisted with key measurements[J].

Thermochimica Acta, 2013, 574: 121–132. DOI: 10.1016/j.tca.2013.08.012. |

| [8] |

ZHU W J, DUARTE L I, LEINENBACH C. Experimental study and thermodynamic assessment of the Cu-Ni-Ti system[J].

Calphad, 2014, 47: 9–22. DOI: 10.1016/j.calphad.2014.06.002. |

| [9] |

ZHANG P, LI Y, LEI Q, et al. Microstructure and mechanical properties of a Cu-Ni-Ti alloy with a large product of strength and elongation[J].

Journal of Materials Research and Technology, 2020, 9(2): 2299–2307. DOI: 10.1016/j.jmrt.2019.12.061. |

| [10] |

LIU J, WANG X H, GUO T T, et al. Microstructure and properties of Cu-Ti-Ni alloys[J].

International Journal of Minerals Metallurgy and Materials, 2015, 11: 1199–1204. |

| [11] |

LIU J, WANG X H, GUO T T, et al. Microstructural evolution and properties of aged Cu-3Ti-3Ni alloy[J].

Rare Metal Materials & Engineering, 2016, 45(5): 1162–1167. |

| [12] |

CHALON J, GUÉRIN J D, DUBAR L, et al. Characterization of the hot-working behavior of a Cu-Ni-Si alloy[J].

Materials Science & Engineering A, 2016, 667: 77–86. |

| [13] |

LIU J, WANG X H, LIU J T, et al. Hot deformation and dynamic recrystallization behavior of Cu-3Ti-3Ni-0.5Si alloy[J].

Journal of Alloys & Compounds, 2019, 782: 224–234. |

| [14] |

LEI Q, LI Z, WANG J, et al. Hot working behavior of a super high strength Cu-Ni-Si alloy[J].

Materials and Design, 2013, 51: 1104–1109. DOI: 10.1016/j.matdes.2013.05.001. |

| [15] |

吴文博, 崔书辉, 郑学清, 等. 某发动机用Cu-Ni-Si生产工艺的确定[J].

有色金属科学与工程, 2020, 11(2): 76–81.

|

| [16] |

周家林, 史密, 张陪毅, 等. 45钢低温区热变形行为研究[J].

钢铁, 2014, 49(10): 62–65.

|

| [17] |

王桂花, 杨秋月, 吴珊珊, 等. GH2132高温合金热变形行为研究[J].

塑性工程学报, 2021, 28(3): 137–145.

DOI: 10.3969/j.issn.1007-2012.2021.03.018.

|

| [18] |

权国政, 王阳, 余春堂, 等. 基于DMM加工图的7050铝合金热塑性变形参数优化识别[J].

材料热处理学报, 2013(6): 169–173.

|

| [19] |

蔡薇, 高鹏哲, 陈辉明, 等. Cu-Cr-Zr-Ti合金高温热变形行为及热加工图[J].

金属热处理, 2019, 44(8): 147–154.

|

| [20] |

LIANG Q, LIU X, LI P, et al. Hot deformation behavior and processing map of high-strength nickel brass[J].

Metals, 2020, 10(6): 782. DOI: 10.3390/met10060782. |

| [21] |

孙军伟, 张荣伟, 李升燕, 等. 5812铝合金热变形行为研究[J].

有色金属科学与工程, 2018, 9(5): 49–53.

|

| [22] |

SELLARS C M, MCTEGART W J. On the mechanism of hot deformation[J].

Acta Metallurgica, 1966, 14: 1136–1138. DOI: 10.1016/0001-6160(66)90207-0. |

| [23] |

LIN Y C, CHEN M S, ZHONG J. Constitutive modeling for elevated temperature flow behavior of 42CrMo steel[J].

Computational Materials Science, 2008, 42: 470–477. DOI: 10.1016/j.commatsci.2007.08.011. |

| [24] |

PRASAD Y V R K, RAO K P. Processing maps for hot deformation of rolled AZ31 magnesium alloy plate: Anisotropy of hot workability[J].

Materials Science and Engineering: A, 2008, 487: 316–327. DOI: 10.1016/j.msea.2007.10.038. |

| [25] |

PRASAD Y V R K, SESHACHARYULU T. Processing maps for hot working of titanium alloys[J].

Materials Science and Engineering: A, 1998, 243: 82–88. DOI: 10.1016/S0921-5093(97)00782-X. |

| [26] |

MURTY S, RAO B N. On the flow localization concepts in the processing maps of titanium alloy Ti-24Al-20Nb[J].

Journal of Materials Processing Technology, 2000, 104(1/2): 103–109. |

2022, Vol. 13

2022, Vol. 13