| 锑冶金固废处置现状 |

锑是重要的战略金属,锑及其化合物主要用于生产半导体、远红外材料、锑铅合金、阻燃剂、颜料、催化剂、玻璃澄清剂等产品,广泛应用于军工、电子、航天等领域,是真正的“工业味精”[1-2]。锑是我国优势资源,美国地质调查局2021年调查数据显示,2020年全球锑储量190万吨,我国储量48万吨,占全球总储量的25%,居世界首位[3];同时,我国也是锑生产大国,2019年我国承担世界上63%的锑供应量[4]。

锑冶炼行业中95%以上的企业采用火法冶炼生产金属锑,目前主要采用传统鼓风炉和反射炉技术,冶炼过程产生大量熔炼渣、砷碱渣、除铅渣[5],含有高含量的砷、锑、铅、碱等,危害性大,难以资源化回收和无害化处理。为实现对锑冶金固废中有价资源的回收利用,同时减轻对环境造成的危害,相关科研院所及冶炼企业开展了深入研究。

1 固废的产生源头自然界中含锑矿物多达120多种,我国锑矿产资源中具有较高经济价值的有辉锑矿(Sb2S3)、脆硫铅锑矿(Pb4FeSb6S14)、锑金矿、黝铜矿(Cu12Sb4S13)等[6-7],其中以辉锑矿、脆硫铅锑矿为主。

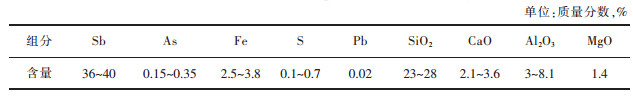

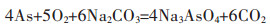

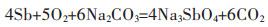

1.1 辉锑矿冶炼辉锑矿是我国最重要的锑矿物,其分子式是Sb2S3,精矿含锑为30%~50%(质量分数)。目前辉锑矿主要冶炼技术是鼓风炉挥发熔炼—反射炉还原熔炼工艺。在挥发熔炼阶段,Sb2S3经挥发、氧化、收尘后以Sb2O3的形式被收集,杂质、脉石成分与配入的石灰石、铁矿石等造渣,经前床分离后得到的熔炼渣中锑含量为1%~2%,水淬处理后堆存或作为制造水泥的原料;粗氧化锑在反射炉中通过还原熔炼后得到粗锑,在此过程中会产生含锑、砷等成分的炉渣,因其在固态时呈现蜂窝状,故称之为泡渣,其主要成分如表 1所列,泡渣含锑较高,冶炼厂会将其按比例与炉料混合返回鼓风炉进行回收锑处理[8]。

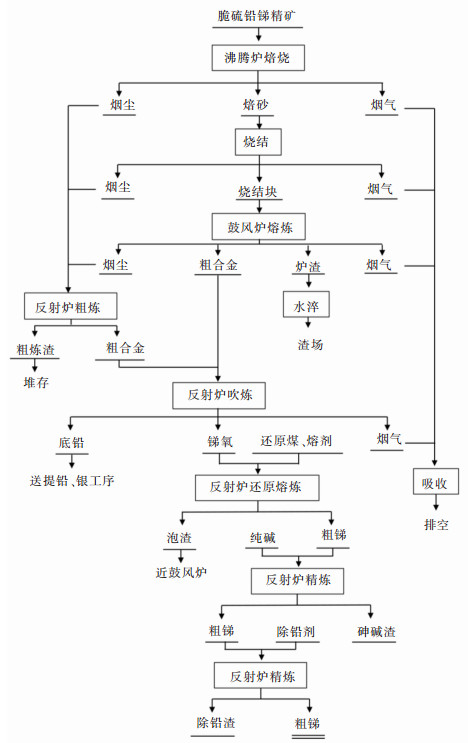

还原熔炼得到的粗锑再经精炼脱除砷、铅等杂质元素后得到精锑产品。图 1所示为辉锑矿冶炼工艺流程图,精炼除砷步骤:加入纯碱,在碱性熔剂的存在下,砷首先被氧所氧化,再与纯碱发生反应生成砷酸钠和亚砷酸钠(主要为砷酸钠),进入渣相,发生如下反应:

|

(1) |

|

(2) |

|

| 图 1 辉锑矿冶炼工艺流程 Fig. 1 Flow sheet of stibnite smelting process |

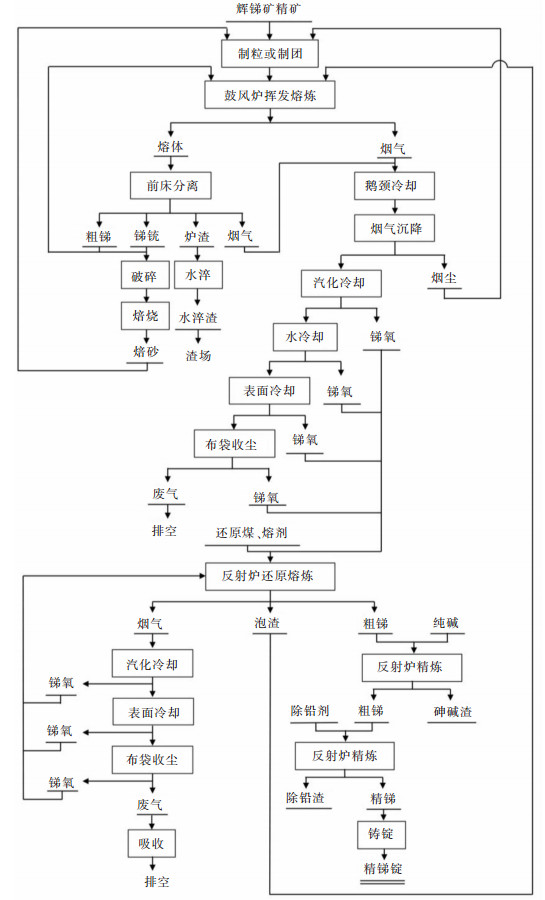

同时,在此精炼过程中,部分锑也被氧化,并与纯碱反应生成锑酸钠和亚锑酸钠,为砷碱渣中锑的主要来源,发生如下反应[9]:

|

(3) |

|

(4) |

除去砷后得到的粗锑,在同一反射炉内加入除铅剂(H3PO4),同时鼓入压缩空气搅动熔池,Pb被氧化,再与除铅剂发生反应生成磷酸铅等物质进入浮渣中,同时部分锑也会与除铅剂发生反应,进入渣中,一定时间后扒去铅、锑含量较高浮渣得到精锑[10]。

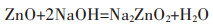

1.2 脆硫铅锑矿冶炼脆硫铅锑矿是铅和锑的复杂矿物,分子式为Pb4FeSb6S14,脆硫铅锑矿主要成分包括:Pb为28%~30%,Sb为20%~25%,Zn为5%~9%,S为21%~26%,同时还含有铟、银等有价金属[11]。目前,应用于脆硫铅锑矿的主要是沸腾焙烧—烧结—鼓风炉熔炼—吹炼的火法冶炼工艺[12]。如图 2所示,脆硫铅锑精矿经焙烧脱硫、配料烧结后得到烧结块,再经鼓风炉挥发熔炼得到铅锑合金、含锑烟尘和鼓风炉熔炼渣,含锑烟尘经反射炉熔炼产出铅锑合金;鼓风炉熔炼渣中除含有部分铅锑元素外,还有较多锌、铟等有价金属元素。铅锑合金在反射炉中吹炼分离得到底铅和锑氧粉,与处理辉锑矿的后续工艺流程相同,对中间产品锑氧粉的处理仍采用反射炉还原熔炼、精炼生产精锑,在此精炼过程中会加入纯碱和除铅剂,脱除杂质砷、铅元素,产出砷碱渣和除铅渣,得到精锑产品[13]。

|

| 图 2 脆硫铅锑矿冶炼工艺流程 Fig. 2 Flow sheet of jamesonite smelting process |

以广西某冶炼厂为例,其年产1万吨铅锑合金,产生2万吨的鼓风炉熔炼渣,由于过去资源化利用意识薄弱,仅对其进行了简单的水淬处理,得到的水淬渣除少部分用作生产水泥的原料,大部分仍处于堆存状态,广西地区鼓风炉水淬渣堆存量就有百万吨,既造成铅、锑、锌等金属资源的浪费,同时还占用大量土地,污染环境[14]。砷碱渣中砷的平均含量为1%~15%,并且大多数以可溶性砷酸钠形式存在,有剧毒,加之其中还含大量的残碱,对环境造成严重的污染。目前,我国砷碱渣的堆存总量已达到二十多万吨,且每年以约5 000吨的量增加[15]。同时国内每年会产生约15 000吨的除铅渣,其中铅锑含量约为4 000吨[16]。因此如何通过工业化处理的方法,使鼓风炉熔炼渣、砷碱渣和除铅渣中的锌、锑及铅等有价金属资源得到综合回收利用,同时减少二次污染物排放,减轻对环境造成的污染,实现对渣的资源化、无害化处理,已成为当前锑冶炼企业面临的重大难题。

2 熔炼渣回收处理方法熔炼渣常用的处理方法是水淬后作为制造水泥的原料,但受运输成本等条件的限制,大部分水淬渣仍处于渣场堆存的状态,不仅占用土地资源,还容易造成环境污染。不同类型锑矿物在冶炼过程中产生的鼓风炉水淬渣,其化学成分含量不同,典型成分如表 2所列。

| 表 2 典型鼓风炉水淬渣化学成分 Table 2 Chemical composition of blast furnace slag quenched by water |

|

| 点击放大 |

近年来,锑矿产资源不断减少,对大量堆存的鼓风炉水淬渣进行资源化处理,回收利用其中的铅、锑、锌、铟、铁等金属元素,减轻对环境的污染,具有十分重要的意义。

2.1 火法处理火法处理主要针对脆硫铅锑矿冶炼过程中产生的热熔炼渣,通过烟化处理使得渣中铅、锑、锌和铟易挥发有价金属元素得到回收利用。但因历史原因,大量鼓风炉渣经水淬后直接堆存[18]。与烟化处理熔融渣不同,在对水淬渣进行烟化处理时需要加入还原剂煤和燃料。铅、锑、锌等金属氧化物首先被还原为金属单质,进入气相后又被氧化为金属氧化物,最终以烟尘的形态被收集。烟化产物以ZnO、PbO、Sb2O3等金属氧化物为主,还包含部分未反应的料渣和粉煤,铅、锑、锌金属的最终回收率均高于85%,烟化处理后的渣中铅锑含量小于0.05%,锌含量小于2%,但渣中含铁量较高[19]。除烟化处理外,还有回转窑处理,其作用原理与烟化处理相同,使用回转窑处理水淬渣时,铅锌的挥发率较高,铟也得到了进一步富集,但锑的挥发率较低,因此工厂处理一般选用烟化炉,以提高锑的回收率。

得到的含锌烟尘可进一步进行分离处理,使用锌电积废液为溶剂对烟尘进行中性浸出,分别得到含锌浸出液和含铅、锑、铟等有价金属的浸出渣,浸出液经净化除杂,送去电解生产电锌或经蒸发、浓缩、结晶处理生产一水硫酸锌产品;浸出渣再经硫酸浸出,得到含铟浸出液和含铅锑浸出渣,渣送往冶炼厂作为生产铅锑的原料;对含铟浸出液进行萃取、置换得到海绵铟,再经熔铸、电解处理可得到99.99%的阴极铟[20]。

火法处理可实现对鼓风炉水淬渣中铅、锌、锑及铟金属的有效回收,使水淬渣得到资源化利用,减轻了对环境的污染,回收处理过程中产生的二次废渣可作为建筑材料,是目前大规模处理鼓风炉水淬渣的有效途径。目前存在的主要问题是金属分离不彻底,仅能得到混合的金属氧化物,还需要进行分离处理;处理锌含量小于10%的炉渣时,能源消耗大,挥发富集经济成本高。

2.2 湿法处理湿法处理主要利用酸溶解或碱浸出的手段实现对渣中有价金属元素的回收,辉锑矿冶炼过程中产生的鼓风炉渣主要含锑1%~2%,铁的品位可达到20%~30%。陈珍娥等对酸浸提取鼓风炉水淬渣中的铁进行了试验研究。使用盐酸-硫酸双酸浸出,废渣量为3 g,1∶1硫酸为10 mL、浓盐酸为6 mL,在T=80 ℃下回流反应2 h的实验条件下,铁浸出率可达到87.89%;在超声波辅助条件下,达到相同浸出率只需0.5 h。得到的酸浸出液控制相应pH值,可分别水解沉淀锑和铁;金则进一步在浸出渣中富集,可通过渣氰化浸出处理回收金。该方法实现对鼓风炉渣中铁、锑、金有价金属元素的富集回收,但鼓风炉渣含有大量的CaO、Al2O3、MgO,整体呈碱性,规模化工业处理时会消耗大量的酸,处理成本高[21]。

烟化挥发法处理含锌含量小于10%鼓风炉水淬渣时,存在挥发富集成本高的问题,采用酸性浸出时酸耗大,且会有大量杂质金属元素铁、钙、镁、铝进入浸出液,为后续分离操作带来困难。韦岩松等对鼓风炉渣进行碱性浸出提锌的研究:以NaOH作浸出剂,利用锌与OH-的配位反应,而铁、钙、锰、砷等杂质元素基本不溶,从而实现对锌的选择性沉淀[22]。

|

(5) |

但该方法在实验条件下对锌的浸出率偏低,只有50%左右,考虑原因是因为锌在渣中的赋存状态除氧化锌外,还有硫化锌、铁酸锌、硅酸锌等,在NaOH碱性体系下仍可稳定存在,从而导致锌的浸出率较低。

现在尚无规模化湿法处理鼓风炉水淬渣的应用,实验室条件下湿法处理鼓风炉水淬渣主要存在试剂消耗量大、浸出率偏低、后续元素分离困难等问题。

3 砷碱渣回收处理方法砷碱渣中的砷主要以砷酸钠形式存在、锑以亚锑酸钠和部分金属锑形式存在,此外还有过量的碳酸钠和少量的硅酸盐成分。

3.1 火法处理初次冶炼产生的砷碱渣锑金属含量较高,锑含量20%~30%,砷含量5%~10%,企业一般会将此种一次砷碱渣返回冶炼系统进行回收锑处理,在此过程中经反射炉还原收锑后产出的含砷渣称为二次砷碱渣。二次砷碱渣中锑含量降至1%左右,但使砷进一步富集,其含量为10%~15%,碳酸钠为40%~60%,是目前大量堆存的砷碱渣类型。因其锑含量较低而砷含量较高,成为砷碱渣处理中产生的更难以回收处理的危险固废,现有技术对该类型砷碱渣处理的规模化应用尚属空白;并且利用现有冶炼系统回收处理砷碱渣会造成砷元素在系统中的循环,使得操作环境进一步恶化,损害工人的人身健康[23]。

刘维等提出一种砷碱渣还原熔炼处理方法,该方法是将砷碱渣与碳质还原剂混合后,置于惰性或还原气氛中,在P≤101 325 Pa及T≥800 ℃的条件下进行还原熔炼,得到粗锑和还原渣及含砷烟气;含砷烟气通过冷却回收单质砷;还原渣因包含碳酸钠成分可作为除砷剂用于粗锑精炼除砷工序,或者进行水浸出及浓缩结晶处理,得到碳酸钠产品[24]。但此法得到的还原渣或碳酸钠产品中还含有少量的砷元素,用作脱砷剂使用会造成砷在炉内的富集循环,且该方法的处理对象是一次砷碱渣(含锑26.2%、砷9.68%),未涉及二次砷碱渣的处理。

金承永等提出一种从二次砷碱渣中回收锑、砷、碱的方法,将二次砷碱渣和还原剂混合后置于反应炉中,通入惰性气体,搅拌,加热;在反应炉上部出口接收含锑的砷蒸汽,经冷却、结晶、收尘,得含锑的粗砷产品,反应炉下部出口排出反应碱渣,冷却,得氧化钠产品[25]。该法在实验室条件下完成了对二次砷碱渣中锑、砷、碱的回收试验,但未实现砷锑分离,没有工业化规模应用。

现有的砷碱渣火法处理主要是利用已有生产线对渣中的锑资源进行回收利用,但会产生含较低锑的二次砷碱渣,还造成了砷在冶炼系统的恶性循环;部分使用碳质还原剂对砷碱渣进行火法处理仍处于实验研究阶段,尚无更好的二次砷碱渣规模化火法处理手段。

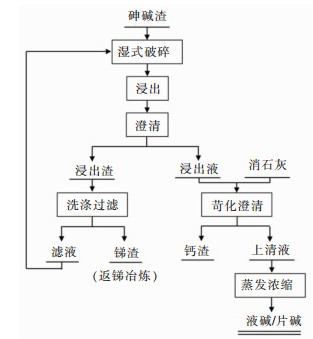

3.2 湿法处理砷碱渣中的砷酸钠能溶于水,而亚锑酸钠、锑酸钠难溶于水,湿法处理的主要原理就是利用两种盐类在水中的溶解性差异,实现锑与砷的分离;再对含有砷碱溶液和含锑的浸出渣进行处理[26-28]。

3.2.1 钙盐沉淀法钙盐沉淀法是利用砷酸钙的溶解度低的特点,向含砷浸出液中加入消石灰(Ca(OH)2),生成砷酸钙沉淀而除去砷,分离得到的含碱液经蒸发浓缩得到液碱或片碱,可用于粗锑精炼脱砷,其沉淀反应式如下[29]:

|

(6) |

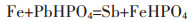

钙盐沉淀法处理砷碱渣,其最大优点是成本较低、处理工艺简单,具体流程如图 3所示。

|

| 图 3 钙渣法工艺流程 Fig. 3 Flow sheet of causticization precipitate process |

钙渣法虽然可以解决砷碱渣中砷锑基本分离的问题,回收其中的锑,但是所产钙渣中的砷在水中溶解度为6~126 mg/L,在酸性环境下溶解度更大,属于有毒的危险固废,只能堆存处理[30];同时由于空气中CO2和H2O的存在,砷酸钙和亚砷酸钙会分解为碳酸钙和砷酸、亚砷酸,其稳定性较差[31-32];并且烧碱溶液经蒸发、浓缩后得到的液碱或片碱,砷含量较高,作为粗锑精炼脱砷剂会造成砷在冶炼系统的循环,有较大的安全隐患。

3.2.2 铁盐沉淀法铁盐沉淀法的作用原理是砷铁共沉形成砷酸铁化合物,从而达到沉砷、固砷的目的,其反应方程式如下所示[33]:

|

(7) |

对砷铁化合物稳定性方面的研究表明:在pH=3~7的范围内,n(Fe)/n(As) > 4的碱式砷酸铁,砷的溶解度是很低的[34];并且铁盐的价格低廉,使得该方法的运行成本较低。

在使用铁盐处理含砷废液时,不同的反应条件下会有一系列砷酸铁沉淀的产生,其中晶型臭葱石(FeAsO4·2H2O)相较于其他无定型砷酸铁盐沉淀,具有稳定性好、毒性低、易储存等优点。因此在对含砷废水进行处理时,控制合适的反应条件,使产生的沉淀为晶型臭葱石为更优固砷方法[35-36]。张楠等采用水热法将砷碱渣中的砷转化合成臭葱石晶体,在pH=1.5、n(Fe)/n(As)=1.0及温度为150 ℃的条件下,沉砷率达到83.12%,析出的臭葱石颗粒粒径可达20 μm,As浸出浓度为0.08 mg/L,低于浸出毒性限值(5 mg/L),可安全储存,实现了对砷碱渣中砷的安全固定,有效地降低了砷碱渣对环境的危害[37]。但上述技术未涉及砷碱分离,造成了渣中碱资源的浪费,SU对砷碱渣进行水浸处理,在T=25℃、n(L)/n(S)=2的条件下浸出60 min,再向浸出液中通CO2处理,碱以NaHCO3的形式析出,得到的NaHCO3产品含砷量低于0.04 g/kg;再向含砷浸出液中加入Fe2(SO4)3溶液,控制n(Fe)/n(As)=3,最终砷去除率可达到99.9%,在实现安全有效固砷的同时,对渣中的碱资源进行了回收利用[38]。

但铁盐沉砷受限因素较多,吸附共沉淀反应受各因素影响,沉砷时反应条件需精准控制等[39-41]。

3.2.3 硫化沉淀法硫化沉淀法的处理流程为:砷碱渣经浸出分离后,砷酸钠、亚砷酸钠、碳酸钠、硫酸钠等可溶性物质进入浸出液,再向浸出液中加入酸中和残碱,将溶液调至酸性,再加硫化物将溶液中的砷沉淀出来。常用的硫化剂有H2S、Na2S,发生如下反应[42]:

|

(8) |

|

(9) |

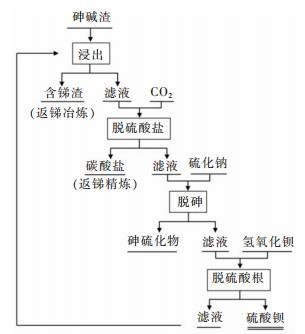

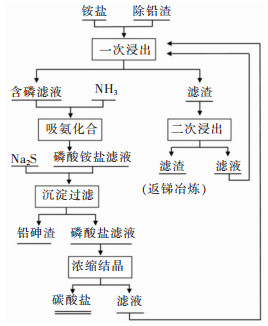

仇勇海等以砷碱渣为原料,在T=80 ℃条件下, 使用热水搅拌约2 h浸出脱锑;在脱锑后液中通入二氧化碳气体, 脱除碳酸盐;调整脱碱后液的pH值,在酸性条件下加入适量的硫化钠脱除砷。该“无污染砷碱渣处理技术”工业试验结果表明:锑回收率达到99.0%;砷、碱和硫酸钠的浸出率分别达到90%、99%和100%;碳酸盐中碱含量达到95%,砷含量在1%左右[43]。整个工艺流程实现了水的闭路循环,无新的废渣产生,具有良好的环境效益。具体流程如图 4所示。

|

| 图 4 硫化沉淀法工艺流程 Fig. 4 Flow sheet of sulfide precipitation process |

但此过程产出的碳酸盐中砷含量仍较高,会造成砷在冶炼系统的循环;脱砷步骤得到的As2S3、As2S5沉淀的稳定性较差,仍需进一步妥善处置[44-45]。

3.2.4 水浸-酸浸法王建强等使用水浸-酸浸对砷碱渣进行处理,在液固质量比为6∶1,温度为40 ℃,浸出时间为40 min的条件下,可使水浸过程中锑的浸出率低于3%,砷的浸出率达到99%;再对渣进行盐酸浸出处理,控制酸浓度为1∶1,液固质量比为10∶1,温度为60 ℃,浸出时间为30 min,能使锑的浸出率高于88%[46]。经过水浸和盐酸浸出,锑的直接回收率为85.36%;但该方法仅对渣中锑进行回收处理,未实现对砷的无害化处理。

3.2.5 其他方法LONG等首先通过热水浸出脱锑实现砷碱渣中砷、碱与锑的分离,锑、砷、硒和碱的浸出率分别达到1.82%、98.84%、97.9%和100%,再对含砷、碱浸出液通CO2处理,析出的NaHCO3产物在150 ℃下加热2 h得到Na2CO3产品;向结晶母液中加入H2SO4酸化处理,得到粗硒和除硒后液;再向除硒后液中通入SO2气体,As5+被还原为As3+,经浓缩、冷却、过滤处理得到As2O3和脱砷后液[47-48]。该工艺实现砷碱渣中锑、砷、硒和碱的高效回收利用,无废水和砷碱混合盐的产出。

现阶段砷碱渣湿法处理工艺技术已能较彻底地实现锑和砷、碱资源的分离,主要研究方向为针对含砷、碱浸出液的处理,其中以钙渣法、硫化沉淀法、铁盐沉淀法等为主的无害化处理技术旨在实现砷的安全高效固定,对得到的含砷固化物采取堆存或填埋处理;但其中通过钙渣法和硫化沉淀法得到的含砷固化物稳定性较差,不能达到毒性浸出要求,仍需二次处理,在设法提高含砷固化物稳定性的同时,还应兼顾规模化处理的可操作性和企业的运营成本等因素。关于砷碱渣资源化处理的研究,在回收利用锑金属资源同时,对渣中的砷、碱资源进行了回收利用:锡矿山闪星锑业公司曾运行的砷碱渣处理系统产出砷酸钠盐和碳酸钠产品,但砷酸钠盐产品缺少利用渠道,未能真正实现砷的资源化利用[23],已有关于砷酸钠盐制备单质砷的研究,通过还原焙烧实现砷脱除率99.84%,得到的砷单质可进一步提纯,但尚处于实验室小试阶段[49];另有研究以As2O3的形式回收渣中的砷资源,得到的As2O3产品可用于农药或高纯As的制备[50]。

4 除铅渣回收处理方法除铅渣中的主要成分为磷酸盐与铅生成磷酸铅或偏磷酸铅,以及部分锑与磷酸盐反应生成磷酸锑或偏磷酸锑。由于操作条件或者原料中的铅含量不同,所得除铅渣中的锑、铅含量有较大波动,一般质量分数为锑15%~45%、铅为5%~15%、磷为10%~15%。目前对除铅渣的处置方法有火法处理与湿法处理。

4.1 火法处理除铅渣火法处理有鼓风炉还原熔炼法,该处理方法是将除铅渣返回鼓风炉中,回收其中的铅、锑金属。但是鼓风炉中的碳质还原剂无法还原渣中的铅锑磷酸盐,导致铅锑的回收率较低,只有65%~70%,同时又产生了含铅、锑较高的渣,未实现对除铅渣的资源化高效利用[16]。

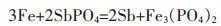

此外还有反射炉铁屑置换法,该方法以单质铁作还原剂置换除铅渣中的铅和锑,得到铅锑合金,其主要反应方程如下所示:

|

(10) |

|

(11) |

|

(12) |

|

(13) |

但受炉型结构等因素影响,该法产出的炉渣中铅锑含量较高,导致铅锑金属回收率较低。张玉良等使用改进的回炼炉回收处理除铅渣,通过对反射炉的结构进行了调整,控制熔池温度为1 200~1 300 ℃,分次加入铁屑和纯碱,经扒渣、出炉、收尘处理工序后除铅渣中的锑的回收率达到95%,铅的回收率达到90%。此方法的缺点是产生了含较多铁的二次废渣,且未实现对铅、锑金属的分离回收及渣中磷酸盐的回收利用[51]。

闫方兴等发明一种联合处理锑冶炼鼓风炉渣和除铅渣的方法,该方法主要作用原理是利用鼓风炉渣中的铁还原置换除铅渣中铅锑金属。先将锑冶炼鼓风炉渣进行破碎、造球、烘干处理,得到干燥物料球团后再还原焙烧,分别得到含有氧化锑、氧化锌和氧化铅的粉尘和金属化球团;再将金属化球团与除铅渣进行熔炼处理,利用金属化球团中的铁单质对除铅渣中的铅、锑进行还原置换,最终得到铅锑合金[52]。该方法对除铅渣中铅、锑金属的回收率均高于95%,在解决锑冶炼鼓风炉渣堆存占用土地和污染环境的问题的同时使锑冶炼鼓风炉渣和除铅渣得到综合利用。

火法回收处理除铅渣时,使用碳质还原剂的还原性效率较低,铁屑的还原效果较好,但最终是以铅锑合金的形式回收了中的铅、锑资源,未能实现分离回收,且存在有二次废渣产出、能源消耗较高等问题。

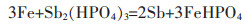

4.2 湿法处理锡矿山闪星锑业公司对除铅渣进行了湿法综合回收处理[53],工艺流程如图 5所示:首先用水和铵盐对除铅渣进行浸出处理;对一次滤渣进行二次浸出,降低渣中的磷含量,滤液返回一次浸出;接着对含磷滤液通入氨气处理,得到含磷酸铵盐滤液;最后向磷酸铵盐滤液加入可溶性硫化物(如硫化钠、硫化氢等),对其中的铅、砷进行沉淀处理,沉铅、砷后的滤液通过再次过滤、澄清、浓缩、结晶处理,得到磷酸盐产品,滤液返回用于一次浸出;过滤得到的铅渣含砷小于1%,含铅约为5%,返回冶炼系统回收铅[54]。该方法回收了除铅渣中的除铅剂、铅锑金属,降低了除铅渣对环境的危害,但是还存在以下问题:未能实现对渣中铅锑等金属的分离回收;处理过程中使用了氨气,造成车间内操作环境较恶劣,损害操作工人的健康;流程长,工序多,成本高。

|

| 图 5 除铅渣湿法综合处理工艺流程 Fig. 5 Flow sheet of wet comprehensive treatment of lead removal slag |

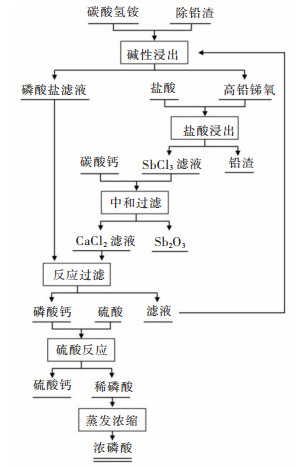

刘鹊鸣等提出一种分离除铅渣中铅锑金属的方法,其流程如图 6所示:将除铅渣破碎后,用碳酸氢铵溶液进行碱性浸出,过滤后得到磷酸盐混合溶液和高铅锑氧;对高铅锑氧用盐酸溶液浸出,过滤得到氯化铅渣和三氯化锑溶液。氯化铅渣用作炼铅原料,三氯化锑用碳酸钙粉进行中和,过滤得到氯化钙溶液和三氧化二锑[55]。

|

(14) |

|

| 图 6 除铅渣碱性浸出处理工艺流程 Fig. 6 Flow sheet of lead removal slag alkaline leaching process |

氯化钙滤液与碱性浸出中的磷酸盐混合溶液反应生成磷酸钙和铵盐溶液(该溶液返回碱性浸出)。

|

(15) |

磷酸钙用硫酸反应生成稀磷酸和硫酸钙;稀磷酸蒸发浓缩得到浓磷酸,用于粗锑精炼除铅,硫酸钙用作建筑材料。

|

(16) |

该工艺流程能够较彻底分离回收渣中的锑、铅、磷元素,并分别得到三氧化二锑、氯化铅和磷酸产品,实现了对除铅渣中铅、锑金属及磷酸盐的资源化回收利用。但该方法处理工序较多,试剂使用量大,尚未规模化工业应用。

5 结论熔炼渣、砷碱渣、除铅渣是锑冶炼过程中产生的典型固废,因其包含锑、铅、锌、砷等有价有害元素,为达到资源化回收和无害化处理的目的,需要对其进行妥善的回收处置。熔炼渣经水淬处理后的水淬渣堆存量很大,烟化处理水淬渣时能源消耗大,且得到的氧化锌烟尘杂质元素太多,分离处理效果一般,还需结合湿法浸出处理才能实现对锌、铅、锑、铟金属的分离回收;砷碱渣处理方法以湿法为主,通过浸出处理实现锑、砷元素分离,锑和砷分别进入渣和浸出液中,再对锑渣进行资源化回收,由于砷及其化合物的高毒性特点,限制了其相关产品的应用,已有针对产出砷酸钠盐和氧化砷产品的深度加工研究,但系统性、大规模处理仍以砷无害固化为主;除铅渣火法处理时,铅、锑元素分离不彻底,且未实现对磷酸盐的回收,湿法处理工艺流程长,工业化应用较少。

针对以上固废处理工艺存在的问题,在改进现有处理工艺或开发新处理工艺的同时,更应从冶炼生产源头上调控铅、锑、砷等元素的流向,例如对含锑烟尘进行梯级冷凝,实现不同氧化物的分类富集,可为后续的冶炼过程中固废(砷碱渣、除铅渣)的减排创造条件,从而实现固废源头减量。

| [1] |

李增达, 张福良, 胡永达, 等. 锑矿开发利用现状及发展趋势[J].

中国矿业, 2014, 23(4): 11–15.

DOI: 10.3969/j.issn.1004-4051.2014.04.003.

|

| [2] |

ANDERSON C G. The metallurgy of antimony[J].

Chemie der Erde, 2012, 72: 3–8. DOI: 10.1016/j.chemer.2012.04.001. |

| [3] |

U.S. Geological survey. Mineral commodity summaries[R]. U.S. Geological Survey, 2021.

|

| [4] |

李中平. 中国锑行业发展现状及高质量发展建议[J].

中国国土资源经济, 2021, 34(3): 17–20.

|

| [5] |

邓卫华, 戴永俊. 我国锑火法冶金技术现状及发展方向[J].

湖南有色金属, 2017, 33(4): 20–23.

DOI: 10.3969/j.issn.1003-5540.2017.04.007.

|

| [6] |

赵天从.

锑[M]. 北京: 冶金工业出版社, 1987.

|

| [7] |

MULTANI R S, FELDMANN T, DEMOPOULOS G P. Antimony in the metallurgical industry: a review of its chemistry and environmental stabilization options[J].

Hydrometallurgy, 2016, 164: 141–153. DOI: 10.1016/j.hydromet.2016.06.014. |

| [8] |

刘勇, 陈芳斌, 刘共元. 中国锑冶炼技术的现状与发展[J].

黄金, 2018, 39(5): 55–60.

|

| [9] |

陈伟. 砷碱渣中砷锑分离并选择性回收锑的工艺研究[D]. 昆明: 昆明理工大学, 2016.

|

| [10] |

吴文伟, 吴学航, 赖水彬, 等. 磷酸二氢铵与铅锑氧化物的高温反应行为[J].

有色金属, 2008, 60(4): 84–87.

DOI: 10.3969/j.issn.2095-1744.2008.04.021.

|

| [11] |

戴伟明, 雷禄, 范庆丰, 等. 脆硫铅锑矿冶炼工艺研发进展综述[J].

黄金科学技术, 2015, 23(2): 98–102.

|

| [12] |

李良斌, 徐兴亮, 陈晓晨. 锑冶炼技术现状及研究进展与建议[J].

湖南有色金属, 2015, 31(3): 45–50.

DOI: 10.3969/j.issn.1003-5540.2015.03.014.

|

| [13] |

马登, 李东波, 陈学刚, 等. 锑精矿冶炼技术研究进展[J].

中国有色冶金, 2020, 49(2): 49–54.

|

| [14] |

罗燊, 马登. 锑精矿鼓风炉挥发熔炼炉渣成分对渣含锑影响的研究[J].

湖南有色金属, 2021, 37(1): 28–30.

DOI: 10.3969/j.issn.1003-5540.2021.01.008.

|

| [15] |

邓卫华, 柴立元, 戴永俊. 锑冶炼砷碱渣有价资源综合回收工业试验研究[J].

湖南有色金属, 2014, 30(3): 24–27.

DOI: 10.3969/j.issn.1003-5540.2014.03.007.

|

| [16] |

单桃云. 火法炼锑除铅渣中锑铅回收工艺研究[J].

湖南有色金属, 2014, 30(2): 36–38.

DOI: 10.3969/j.issn.1003-5540.2014.02.010.

|

| [17] |

何启贤, 覃毅力. 烟化处理铅锑鼓风炉渣回收锌铟的生产实践[J].

江西有色金属, 2008, 22(2): 29–32.

|

| [18] |

王振东, 雷霆, 施哲, 等. 烟化法处理鼓风炉炼铅炉渣试验研究[J].

云南冶金, 2007, 36(1): 45–47.

DOI: 10.3969/j.issn.1006-0308.2007.01.011.

|

| [19] |

莫蔚. 烟化法综合处理铅锑鼓风炉渣的工艺实践[J].

广州化工, 2012, 40(18): 134–136.

DOI: 10.3969/j.issn.1001-9677.2012.18.054.

|

| [20] |

冉俊铭, 史文革, 郑燕琼, 等. 铅锑冶炼水淬渣综合回收有价金属工艺实践[J].

有色金属(冶炼部分), 2008(5): 10–12.

DOI: 10.3969/j.issn.1007-7545.2008.05.004.

|

| [21] |

陈珍娥, 帅显泽. 酸浸提取锑鼓风炉渣中铁的研究[J].

矿冶工程, 2018, 38(1): 92–94.

DOI: 10.3969/j.issn.0253-6099.2018.01.021.

|

| [22] |

韦岩松, 潘恒开. 从铅锑冶炼鼓风炉水淬渣中碱浸锌的试验研究[J].

湿法冶金, 2013, 32(3): 158–160.

|

| [23] |

邓卫华. 锑冶炼砷碱渣有价资源综合回收研究[D]. 长沙: 中南大学, 2014.

|

| [24] |

刘维, 梁超, 覃文庆, 等. 一种砷碱渣还原熔炼处理方法[P]. 中国: CN108220626B, 2020-01-17.

|

| [25] |

金承永, 金贵忠, 廖光荣, 等. 一种从二次砷碱渣中回收锑、砷、碱的方法[P]. 中国: CN110541078A, 2019-12-06.

|

| [26] |

石靖, 易宇, 郭学益. 湿法冶金处理含砷固废的研究进展[J].

有色金属科学与工程, 2015, 6(2): 14–20.

|

| [27] |

DB43/T 578—2016, 锑冶炼砷碱渣无害化处理技术规范[S].

|

| [28] |

NAZARI A M, RADZINSKI R, GHAHREMAN A. Review of arsenic metallurgy: treatment of arsenical minerals and the immobilization of arsenic[J].

Hydrometallurgy, 2016, 174: 258–281. |

| [29] |

金哲男, 蒋开喜, 魏绪钧, 等. 处理炼锑砷碱渣的新工艺[J].

有色金属(冶炼部分), 1999(5): 11–14.

|

| [30] |

FEI J C, MA J J, YANG J Q, et al. Effect of simulated acid rain on stability of arsenic calcium residue in residue field[J].

Environmental Geochemistry and Health, 2020, 42(3): 769–780. DOI: 10.1007/s10653-019-00273-y. |

| [31] |

ROBINS R G, JAYAWEERA L D. Arsenic in gold processing[J].

Mineral Processing and Extractive Metallurgy Review, 1992, 9(1/2/3/4): 255–271. |

| [32] |

ZHANG D N, WANG S F, WANG Y, et al. The long-term stability of calcium arsenates: implications for phase transformation and arsenic mobilization[J].

Journal of Environmental Sciences, 2019, 84(10): 29–41. |

| [33] |

徐蕾, 郑雅杰, 彭映林, 等. 砷酸盐的溶解理论在含砷废水处理中的应用[J].

中国有色金属学报, 2021, 31(3): 724–735.

|

| [34] |

LANGMUIR D, MAHONEY J, ROWSON J. Solubility products of amorphous ferric arsenate and crystalline scorodite (FeAsO4·2H2O) and their application to arsenic behavior in buried mine tailings[J].

Geochimica Et Cosmochimica Acta, 2006, 70(12): 2942–2956. DOI: 10.1016/j.gca.2006.03.006. |

| [35] |

张楠, 方紫薇, 郑雅杰, 等. 臭葱石固砷法处理含砷废水研究进展[J].

广州化工, 2019, 47(2): 20–23.

DOI: 10.3969/j.issn.1001-9677.2019.02.012.

|

| [36] |

LI X Z, CAI G Y, LI Y K, et al. Limonite as a source of solid iron in the crystallization of scorodite aiming at arsenic removal from smelting waste water[J].

Journal of Cleaner Production, 2021, 278: 123552–123565. DOI: 10.1016/j.jclepro.2020.123552. |

| [37] |

张楠, 方紫薇, 龙华, 等. 砷碱渣稳定化处理合成臭葱石晶体固砷[J].

中国有色金属学报, 2020, 30(1): 203–213.

|

| [38] |

SU R, MA X, LIN J R, et al. An alternative method for the treatment of metallurgical arsenic-alkali residue and recovery of high-purity sodium bicarbonate[J].

Hydrometallurgy, 2021, 202: 105590–105600. DOI: 10.1016/j.hydromet.2021.105590. |

| [39] |

游洋, 闵小波, 彭兵, 等. 碱性高砷渣晶化稳定处理技术研究[J].

有色金属科学与工程, 2015, 6(6): 24–28.

|

| [40] |

ESCOBAR K V, VILLALOBOS M, PUIG T P, et al. Approaching the geochemical complexity of As(V)-contaminated systems through thermodynamic modeling[J].

Chemical Geology, 2015, 410: 162–173. DOI: 10.1016/j.chemgeo.2015.06.007. |

| [41] |

FERNANDEZ R L, HERY M, LE P P, et al. Biological attenuation of arsenic and iron in a continuous flow bioreactor treating acid mine drainage (AMD)[J].

Water Research, 2017, 123: 549–606. DOI: 10.1016/j.watres.2017.06.088. |

| [42] |

韦岩松, 邓晓雯. 锑冶炼砷碱渣水热硫化沉淀脱砷过程的动力学[J].

有色金属(冶炼部分), 2014(1): 8–11.

DOI: 10.3969/j.issn.1007-7545.2014.01.003.

|

| [43] |

仇勇海, 卢炳强, 陈白珍, 等. 无污染砷碱渣处理技术工业试验[J].

中南大学学报(自然科学版), 2005, 36(2): 234–237.

DOI: 10.3969/j.issn.1672-7207.2005.02.013.

|

| [44] |

李倩, 成伟芳. 硫化砷渣的综合利用研究[J].

广州化工, 2013, 41(13): 17–19.

DOI: 10.3969/j.issn.1001-9677.2013.13.007.

|

| [45] |

LU H B, LIU X M, FENG L, et al. Visible-light photocatalysis accelerates As(Ⅲ) release and oxidation from arsenic-containing sludge[J].

Applied Catalysis B: Environmental, 2019, 250: 1–9. DOI: 10.1016/j.apcatb.2019.03.020. |

| [46] |

王建强, 王云燕, 王欣, 等. 湿法回收砷碱渣中锑的工艺研究[J].

环境污染治理技术与设备, 2006, 7(1): 64–67.

|

| [47] |

LONG H, ZHENG Y J, PENG Y L, et al. Recovery of alkali, selenium and arsenic from antimony smelting arsenic-alkali residue[J].

Journal of Cleaner Production, 2020, 251: 119673–119683. DOI: 10.1016/j.jclepro.2019.119673. |

| [48] |

LONG H, ZHENG Y J, PENG Y L, et al. Separation and recovery of arsenic and alkali products during the treatment of antimony smelting residues[J].

Minerals Engineering, 2020, 153: 106379–106389. DOI: 10.1016/j.mineng.2020.106379. |

| [49] |

YANG K, QIN W Q, LIU W. Extraction of metal arsenic from waste sodium arsenate by roasting with charcoal powder[J].

Metals, 2018, 8(7): 542–555. DOI: 10.3390/met8070542. |

| [50] |

LONG H, HUANG X Z, ZHENG Y J, et al. Purification of crude As2O3 recovered from antimony smelting arsenic-alkali residue[J].

Process Safety and Environmental Protection, 2020, 139: 201–209. DOI: 10.1016/j.psep.2020.04.015. |

| [51] |

张玉良, 谭大国, 姚光合. 一种对火法炼锑产生的除铅渣进行工业化处理的方法[P]. 中国: CN104962758A, 2015-10-07.

|

| [52] |

闫方兴, 任中山, 曹志成, 等. 联合处理锑冶炼鼓风炉渣和除铅渣的方法和系统[P]. 中国: CN107674987A, 2018-02-09.

|

| [53] |

邓卫华. 我国锑冶金技术现状及发展方向[J].

矿冶, 2017, 26(5): 50–54.

DOI: 10.3969/j.issn.1005-7854.2017.05.011.

|

| [54] |

谈应顺, 周高阳. 锑火法精炼除铅渣的处理方法[P]. 中国: CN101265520, 2008-09-17.

|

| [55] |

刘鹊鸣, 单桃云, 廖光荣, 等. 一种炼锑产生的含磷酸盐除铅渣分离锑铅磷工艺[P]. 中国: CN106065437B, 2019-02-26.

|

2022, Vol. 13

2022, Vol. 13