| 液相法制备稀土氧化物研究现状 |

b. 江西理工大学,工程研究院,江西 赣州 341000

b. Engineering Research Institute, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

稀土元素因其优异的光、电、磁等性能被广泛应用于现代高科技和新材料领域。它不仅在冶金、航空航天、石油化工等传统领域表现优异,也在永磁领域、储氢领域、光催化领域、高温超导等新材料领域有着不俗表现[1-2]。这些都显示稀土元素已经在当今科技社会的诸多领域起着关键的作用,具有重要的战略地位。中国、美国、日本等国家都已将稀土列入关键战略储备矿产资源[3]。中国在稀土方面拥有2个“世界第一”。储量世界第一,据统计数据显示,2019年中国稀土储量4 400万吨,约占全球稀土储量的36.7%[4];供应量世界第一,2019年前约占全球稀土供应量的80%[5]。据统计,2017年中国稀土消费量约10万吨,约占全球稀土需求的56%。到2020年,我国稀土消费总量预计可达19万吨,约占全球总消费量的68%[6]。虽然目前我国稀土资源的储量很大、种类丰富,使我国在稀土新材料领域的研究应用具有得天独厚的优势,但是在稀土资源开发利用过程中也存在着稀土精矿开采技术不高、低端产品过剩、高端产品不足等问题[7]阻碍着稀土资源的开发应用。为了把我国的稀土资源的优势转化为科技优势,为了能在竞争激烈的稀土应用领域占据科技制高点,对于这些阻碍稀土资源开发利用的问题急需研究者解决。

我国稀土资源应用于工业生产中的稀土矿主要有3种,即氟碳铈矿、独居石和风化壳淋溶沉积稀土矿[8-9],在稀土资源的开采—冶炼—应用等环节中,稀土氧化物作为稀土资源开采冶炼后的产物,稀土氧化物的品质关系着稀土资源在下游应用环节的产品质量。稀土氧化物具有优异的理化特性和材料特性,这些优点展现了稀土氧化物具有广阔的应用前景,在环保、催化、航空航天、陶瓷涂层、高精度抛光领域具有十分重要的应用意义[10-13]。作为衔接稀土资源从开发到应用阶段的桥梁,开发一种适用于高端稀土产品的稀土氧化物制备工艺就显得尤为重要。目前工业上制备稀土氧化物的方法有很多种,但是大致分为3类:固相法、液相法和气相法[14]。液相法制备稀土氧化物由于具有合成温度低、生产成本低以及可以精确控制产物组成的优势[15],因而具有较好的发展前景,是目前工业上制备稀土氧化物颗粒的常用方法。本文综述了液相法生产稀土氧化物的方法,并对稀土氧化物的制备工艺的优势和缺陷进行了阐述,对稀土氧化物制备的发展趋势进行了展望。

1 沉淀法沉淀法就是在含有稀土盐溶液中加入各种沉淀剂,溶液中发生沉淀反应,再通过过滤、洗涤、干燥、焙烧等一系列工序的处理后,就能得到稀土氧化物。下面根据沉淀剂种类的不同介绍几种常见的生产稀土氧化物的方法。

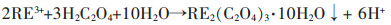

1.1 草酸盐沉淀法草酸盐沉淀法具有操作简单、生产耗时短、高效率等优点,并且草酸盐沉淀得到的产物粒度分布均匀,产物纯度高。在稀土氧化物工业生产中常被应用。稀土草酸盐沉淀反应如下:

|

由于草酸盐沉淀法在工业应用中的优异表现,MEI等研究者研究以草酸为沉淀剂,以载铈的P507有机相为原料,采用气提沉淀法制备了氧化铈的前驱体[16]。并在500 ℃的温度下煅烧制备了纳米氧化铈颗粒。经过一系列的检测结果表明,草酸浓度对前驱体的形貌影响不大,前驱体为块状Ce2(C2O4)3·10H2O呈单斜晶格结构。随着有机相的草酸水溶液的体积比在1.3~1.6之间变化,前驱物Ce2(C2O4)3·10H2O的形态由不均匀的块状逐渐变成均匀的球形颗粒。经煅烧可转化为具有萤石结构的CeO2晶体颗粒,产物二氧化铈颗粒在尺寸和形貌上与前驱体相似。

草酸沉淀法工艺操作简单,也能获得粒径小的稀土草酸盐沉淀,但在沉淀过程中晶核之间不可避免发生碰撞与结合,导致稀土草酸盐粒径较大,产物粒径分布不均; 而且在实验条件的控制中,pH值过高会生成稀土氢氧化物沉淀,导致在后续干燥、煅烧后产生坚硬的稀土氧化物团聚体。草酸沉淀法会消耗大量的草酸,提高了工艺的成本;而且在稀土草酸沉淀后也会产生大量的草酸废水,对环境造成很大压力。后续有研究者针对草酸盐沉淀法草酸消耗大,产生大量草酸废水等缺陷,研究了利用草酸废水回收草酸等工艺,此方法有利于草酸的循环使用,降低生产成本,减少对环境的伤害。

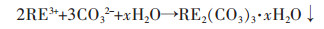

1.2 碳酸盐沉淀法碳酸盐沉淀工艺具有生产成本低、生产过程无污染、工艺操作简单等优势,易实现工业化投产;但是稀土溶液碳酸盐沉淀结晶难度大,而且在结晶沉淀过程中不引入分散剂的情况下难以获得分散性良好的稀土氧化物粉体。稀土盐溶液与碳酸盐沉淀反应方程式如下:

|

高国华等针对碳酸钠沉淀稀土工艺缺陷,以氯化钇料液和碳酸钠为原料,制备超细氧化钇粉末[17]。该实验主要通过对碳酸钇结晶反应条件(温度、pH值、氯化钇和碳酸钠浓度)的研究,得出了氯化钇浓度为1.0 mol/L、反应温度为40 ℃、pH值在5.5~6.5范围内为碳酸钇较优沉淀工艺条件。最后对碳酸钇采用三段式升温的方式获得了粒度均匀、小颗粒聚集的超细氧化钇粉体。

1.2.2 碳酸氢铵沉淀法刘铃生等研究了在硝酸体系中利用碳酸氢铵沉淀法制备超细Y2O3[18]。从有利于工业化投产的角度出发,主要研究了硝酸钇浓度、分散剂加入量和反应温度对碳酸氢铵沉淀法制备Y2O3颗粒粒径的影响。实验结果显示,对氧化钇最主要的影响条件是硝酸钇浓度和分散剂。当反应温度为50~60 ℃,硝酸钇的浓度为0.3 mol/L, 分散剂加入量为3%时,最后制得的氧化钇粒度分布窄,D50=0.975 μm。

1.2.3 碳酸氢镁沉淀法以往的碳酸氢铵沉淀提取稀土元素会产生大量的氨氮废水,针对这种问题Yu等研究者提出了利用碳酸氢镁做沉淀剂代替碳酸氢铵来消除氨氮污染的一种绿色提取工艺[19]。通过控制实验反应条件,制备了满足精细产品标准要求的混合稀土碳酸盐,然后焙烧就可以得到稀土氧化物。根据结果显示n(HCO3-)∶n(RE3+)超过3.15∶1时,稀土的收率将超过99.85%。温度是影响稀土碳酸盐结晶的一个重要因素。在40 ℃的温度下结晶6 h,可得到符合国家标准要求的混合稀土碳酸盐。当温度低于40 ℃时,稀土碳酸盐具有良好的结晶性和过滤性。然而,当温度超过40 ℃,析出物结晶性和过滤性不好。非晶态稀土碳酸盐被溶解再结晶,最终形成结晶混合稀土碳酸盐,然后将稀土碳酸盐焙烧后得到了稀土氧化物。并且沉淀后的滤液可制备纯Mg(HCO3)2溶液,实现碳酸氢镁的回收利用。

碳酸盐沉淀法是一种生产成本低、处理量大、原料利用率高,适用于工业大规模生产的生产工艺。但碳酸沉淀法制备的稀土氧化物会存在着一些缺陷;如果没有分散剂的加入,碳酸稀土沉淀会有大量团聚,导致焙烧得到稀土氧化物粒度分布广,稀土氧化物产品质量低。碳酸氢氨沉淀也会产生大量的氨氮废水,这种废水不经过处理也会造成环境的破坏。碳酸盐沉淀法只能做到大颗粒稀土氧化物的产品,对于现代科技的需求纳米级粉体的要求还有一定距离,对于稀土碳酸盐沉淀制备稀土氧化物,未来可以制备得到粒度分布均匀、分散性好的稀土氧化物纳米颗粒。

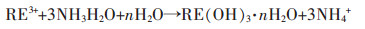

1.3 氨水沉淀法郭易芬研究者利用氨水为沉淀剂制备粒径均匀、分散性好的(Y, Gd)2O3: Eu3+粉体[20]。这种粉体广泛应用于医学成像技术中,它发光效率高,制备工艺简单,具有良好的应用前景。氨水在稀土溶液中发生的反应如下:

|

实验考察了正向滴定共沉淀法中对(Y, Gd)2O3: Eu3+粉体性能有影响的各种参数,如稀土溶液起始浓度、体系温度、时效时间、滴定的速度和分散剂等。根据结果表明,以氨水为沉淀剂,在0.15 mol/L的稀土盐溶液,反应体系温度为0 ℃,速度为2 mL/min的正向滴定,pH值为8.3,经12 h沉淀反应后,经过过滤、洗涤和干燥等一系列工艺后,800 ℃煅烧2 h合成出粒径约20 nm,分散性良好的(Y, Gd)2O3: Eu3+粉体。在后续试验中在稀土溶液中添加了3%的(NH4)2SO4溶液,对(Y, Gd)2O3: Eu3+粉体的粒径、晶体结构并无影响,并且粉体的发射光谱最好,分散性也好。

氨水沉淀法工艺操作相对简单,原料获得较容易,制得的粉体分散性较好。但是也具有一定的缺陷,沉淀剂的用量大,沉淀的时间长,需要控制沉淀剂单位时间加入量,耗费时间有些过长,不利于工艺的推广。在后续的研究阶段可以围绕提升氨水沉淀法的生产效率,改变工艺条件,缩短沉淀反应的时间,形成一种生产效率高、粉体质量好的优秀稀土氧化物的制备方法。

1.4 络合沉淀法络合沉淀法是稀土金属离子与有机溶剂或者有机金属盐等络合剂形成状态稳定的络合物,在适当温度和pH值下,络合物遭到破坏,稀土金属离子被释放出来,与溶液里的沉淀剂发生化学反应生成沉淀物,将得到的沉淀过滤、干燥、灼烧后得到纳米稀土氧化物。

周新木利用络合沉淀法制备了稀土氧化物纳米颗粒[21]。他以碳酸稀土和柠檬酸或柠檬酸铵为原料。在pH < 7的溶液里,稀土金属阳离子与柠檬酸阴离子(H2C6H5O7)-及(HC6H5O7)2-形成络合物[REC6H5O7]。然后再利用氨水使溶液的pH升高从而使络合物全部溶解,待络合物完全溶解后加入盐酸,这时溶液将出现沉淀,直到沉淀完全析出停止滴加。将沉淀过滤焙烧后能得到粒径在20~40 nm、粒度均匀且分散性好的稀土氧化物颗粒。

络合沉淀法制备稀土氧化物能制备粒度均匀分散性好的纳米粉体,这种工艺方法产率比较高,处理量也比较大,但工艺过程比较长且繁复;选择的络合剂也多是有机溶液,会增加其工艺成本,不利于工业投产。

2 溶胶—凝胶法溶胶—凝胶法[22]是一种以液体化学试剂配成金属无机盐或金属醇盐的前驱体,并将前驱体溶于溶剂中形成均匀的溶液,然后加入适当的凝固剂使其发生水解、醇解或缩聚反应生成均匀稳定的溶胶体系,再经热处理即可得到稀土氧化物。

Kabir H等采用简单的溶胶—凝胶法,以微粒径氧化镧粉、20%硝酸和聚乙二醇为原料合成了高度分散的La2O3超细纳米颗粒[23]。通过实验结果显示,XRD数据证实了纯六方相的存在。用Debye Scherrer方程计算得到的晶体平均尺寸在25~28 nm范围内,通过ESEM(环境扫描电子显微镜)估算的平均粒径在34~41 nm之间。随着聚乙二醇浓度的增加,氧化镧纳米颗粒尺寸减小。EDS检测证实了纳米粒子中存在氧(O)和镧(La)。La2O3纳米颗粒中镧的理论含量为85.3%,氧的理论含量为14.73%,EDX结果表明,合成的La2O3纳米颗粒中镧的理论含量平均为75.03%,氧的理论含量平均为19.76%。

溶胶—凝胶法可以制备出纯度高、粒度均一和粉体活性高的稀土氧化物。这些都是溶胶—凝胶法的工艺优势;但是该方法也存在一些弊端,该方法制备得到的稀土氧化物粉体存在一些团聚现象,需加入分散剂控制产物粉体间的团聚,而且稀土氧化物的品质受实验条件(溶液浓度、pH等)的影响较大,这些都会严重影响稀土氧化物的品质。我们可以通过有机相代替水相参与反应,避免水相对于稀土氧化物的粒径的影响,从而达到控制稀土氧化物产品粒径的一种途径。

3 水热法水热法[24]是指在特制的高温反应釜内将稀土盐溶液加热至临界温度,利用高温反应体系加速溶液中离子反应和促进溶液水解反应,在水溶液或蒸汽流中制备稀土氧化物,再经过分离和加热处理得到氧化物粒子。

孙立柏采用水热法,以硝酸铈和氨水为原料、十二烷基硫酸钠为表面活化剂,制备纳米氧化铈[25]。主要研究了原料和表面活化剂用量、水热反应温度和反应时间等因素对于氧化铈粒度和吸附性能的影响。通过对实验结果的分析,得出了水热法制备纳米氧化铈的最佳工艺参数为Ce(NO3)3·6H2O溶液浓度为0.5 mol/L,氨水溶液浓度为7 mol/L,选取十二烷基硫酸钠和Ce(NO3)3·6H2O摩尔比为2∶1,反应温度为140 ℃,反应时间为360 min。可获得粒度约为20 nm,比表面积为156 m2/g,粒度分布均匀的氧化铈粒子。在其他条件不变时单独考察反应时间对氧化饰粒度的影响,随着反应时间的增加,晶体粒度也在增大,反应时间达360 min以后,晶体粒径基本保持在18 nm不再增加。在其他条件不变时单独考察反应温度对氧化饰粒度的影响,随着反应温度由120 ℃升高到200 ℃,所得样品的粒度由14 nm增长到29 nm,至反应温度达到200 ℃后,增长趋势减缓。另外本方法也可适用于制备其他稀土氧化物,例如氧化钕、氧化镧等。

水热法制备稀土氧化物的工艺优势主要体现在制得的稀土氧化物粉体结晶度高,纯度也较高;粒子间团聚现象少,分散性好;工艺原料容易获取,成本比较低。但对工艺设备要求较高,温度、压强等反应条件要求苛刻,技术要求高。目前虽然在工业上也有应用,但为了更广阔的市场,应该对实验设备进行不断改进,提高工艺自动化,使其操作简单化。

4 微乳液法微乳液法[26]又称反相胶束法,微乳液法是指2种互不相溶的液体组成一种宏观上均一而微观上不均匀的混合溶液,其中分散相以“微泡”的形式存在。因为这种“微泡”极其细小,所以其中生成的稀土氧化物颗粒也非常细小。

在常规微乳液法制备纳米粉体大多都是采用水基微乳液;孙维艳使用非水极性相-甲醇代替水相形成了非水微乳液相,该非水微乳液相既有常规微乳液独特的“微泡”结构又可以满足无水相参与反应,能较好的适用于纳米CeO2合成体系[27]。该实验用硝酸铈为原料,在非水微乳液体系(AEO~3/正辛烷/甲醇)中制备纳米二氧化铈。根据实验数据和产品表征结果显示,非水乳液体系最佳配比为m(AEO~3)∶m(正辛烷)=4∶6,c(Ce(NO3)3)为0.3 mol/L,甲醇质量分数14%条件下得到的纳米CeO2粒径平均尺寸为15.58 nm,并且粒子形貌呈现均匀的球形。

微乳液法制备氧化物的优势在于其反应体系十分稳定,产物粒径大小能控制,颗粒分散均匀,实验条件简单易操作。由于稀土氧化物是在“微泡”里形成的,粒径大小受反胶团及微乳液组成影响较大,“微泡”的大小直接决定了稀土氧化物颗粒的大小。还要选择合适的表面活性剂,在纳米粉体形成的时候能起到保护作用与稳定作用,以此形成超细的纳米粉体。但是这种方法之前使用水基微乳液相制备稀土氧化物,水相的参与使产物的粒径增大,导致产品的质量下降。改用有机溶剂突破了水相参与反应的弊端,提升了产品质量。

5 喷雾热解法喷雾热解法[28]是将稀土盐溶液作为前驱体溶液,经过高温雾化后,由载气将其带入高温反应炉中;因为水的熔点低,雾化后的小液滴在高温反应炉中瞬间进行溶剂蒸发,水蒸发后溶质就形成固体颗粒,然后在高温条件下完成颗粒热分解、烧结成型等工艺步骤,最后形成稀土氧化物纳米粉体。

由于喷雾热解工艺可以制备各种先进材料,该法在制备无机材料方面具有诸多优势。一是产品种类繁多,如稀土金属氧化物、金属硫化物等;二是实验原料容易获得并且成本低,包括无机金属盐(如氯化物、硝酸盐和磷酸盐)和有机金属盐(如草酸盐、柠檬酸盐和醋酸盐)。三是喷雾热解工艺设备是集成的、自动化的。在生产流程中能源消耗少。这种绿色无污染的制备工艺被Xue等用此法结合超声产生的分散作用和空化效应在氯化铈溶液中制备了CeO2纳米粉体[29]。研究了前驱体浓度、载气速度、前驱体中CeCl3浓度和热解温度对CeO2中残留氯离子浓度的影响,并研究了不同阴离子对其形貌的影响。实验结果显示,制备的CeO2纳米粉体粒径在10~10.8 nm。但是氯离子的存在会阻塞CeO2纳米粉体的活性位点,影响CeO2的SOFC活性。

喷雾热解法制备稀土氧化物获到的产品纯度高,稀土氧化物纳米粉体的粒度均匀可调控,工艺可以连续生产作业,并且生产过程短,在极短的时间内由稀土盐溶液热分解得到稀土氧化物。工艺操作性好,成本也较低,适用于工业生产,具有很高的发展前景。虽然喷雾热解法有诸多优点,但也存在着一些不足,例如稀土盐溶液在发生分解反应时,会产生一些污染性气体,这些气体有的会腐蚀设备,导致设备的使用寿命降低,维护的成本增加。喷雾热解法能够使盐溶液中的稀土制备形成氧化物,但是难处理氯离子会给产品质量造成破坏,降低产品中氯离子的含量能够使该工艺得到突破。

6 燃烧合成法燃烧合成法[30]是一种可制备多种材料的非常有用的技术。它是利用氧化还原反应制备金属氧化物,利用反应体系中放出大量的热使产物晶体化的方法。该方法设备要求简单,用简单的反应器就能进行。该反应也能在低温的条件下进行,也可以在分子水平的混合物中进行,也能得到粒径均匀的颗粒,它反应速度快,能较好的防止产物团聚。

于吉义采用燃烧合成法以Ce(NO3)3·6H2O、乙二醇为原料,用水溶解后加热蒸发至黏稠状,然后放置在300 ℃的反应器中加热,使其发生自蔓延燃烧反应,能得到浅黄色粉末CeO2[31]。通过对实验数据和产物的检测分析,乙二醇可以作为溶液燃烧反应的优良燃料用于稀土氧化物粉体的制备。燃烧反应所能达到的温度由乙二醇量决定,增大乙二醇量比率利于产物成相;适当调节乙二醇量比率,仅通过燃烧反应便可以形成立方相萤石型的CeO2、(ReO1.5)0.2(CeO2)1.8和Ce0.75Zr0.25O2固溶体。溶液燃烧反应因局部过热,存在较为严重的烧结团聚现象。通过行星球磨的机械力作用,能部分打破团聚颗粒,增大比表面积。CeO2经适当处理后比表面积由14.1 m2/g增至46 m2/g。

燃烧合成法制备稀土氧化物反应速度快,能量利用率高。工艺简单,不需要复杂设备,原材料容易获得;并且制备的氧化物纯度较高,粒度分布均匀。具有比较好的应用前景。但是该技术的理论研究还很欠缺,燃烧温度和点火温度对稀土氧化物的形貌和粒度有较大影响。如何控制燃烧合成产物的粒度,降低稀土氧化物粉体团聚也是研究的重要目标。

7 醇盐水解法醇盐水解法[32]是将金属醇盐与有机溶剂发生水解聚合反应,形成均匀的溶胶,然后与稀土盐发生置换反应,稀土元素全部进入有机相里,通过干燥、焙烧等步骤,最后得到粒度均匀、纯度高的稀土氧化物。

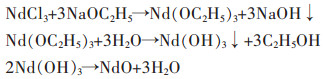

景晓燕等利用醇盐水解法制备氧化钕和氢氧化钕超细粉[33]。先将乙醇和苯等原料装在滴液漏斗中,然后在加热、搅拌、回流的条件下,向三口烧瓶中滴加NaOC2H5,回流2 h,静置一段时间后,烧瓶中上部清液即为Nd(OC2H5)3,利用无水NdCl3与醇钠发生置换反应,得到Nd(OC2H5)3,然后向Nd(OC2H5)3苯溶液中加入水得到Nd(OH)3沉淀,然后过滤干燥,进一步灼烧脱水得到氧化钕超细粉末。该反应式如下:

|

此方法制备了稀土超细氧化钕粉末,其平均粒径达到10~50 nm,粒度分布均匀,微观表现上呈现立方晶体。但在该实验中由于Nd(OC2H5)3在空气中及其不稳定,需要在惰性气体的保护下进行试验,成本较高。

这种制备稀土氧化物颗粒的方法具有易操作,温度低,制备的稀土氧化物粒度均匀、纯度较高等优点。此方法很适合在试验研究中制备超细稀土氧化物。但是该方法的成本较高,会使用大量的有机溶剂,使用醇钠为原料,这种物质需要在惰性气体的气氛下反应,工艺条件要求比较高。金属的醇盐的不稳定性给工艺带来了更加严苛的实验要求,寻找一种稳定的金属醇盐来代替不稳定的醇钠,既能达到置换的反应要求,能降低工艺的严苛实验要求,也降低了工艺成本,有利于推广。

8 超声化学法超声化学法[34]是利用超声波的能量传递特性,在能量达到足够高时会在溶液中产生“超声空化”现象,处于空化现象中的溶液气泡在破裂爆炸的一瞬间会产生约5 000 K和100 MPa的局部高温高压环境和极快的冷却速度。这些外在条件使有机物在处于空化现象的气泡内发生化学键断裂、水相燃烧或热分解等化学反应,并且超声产生的能量还能对产生的稀土氧化物颗粒的团聚进行控制,能够使沉淀以均匀的纳米颗粒存在。

辛雪琼采用超声化学法制备CeO2纳米粉体[35]。以硝酸铈Ce(NO3)3溶液和氨水为原料,制备了氢氧化铈沉淀。然后再将装有氢氧化铈沉淀的溶液转入超声波细胞粉碎仪,加入0.03 g/mL NaOH溶液作为矿化剂,超声2 h后冷却至室温,抽滤并用清水或者有机溶剂反复清洗干净,然后干燥后研磨。在超声的过程中,氢氧化铈沉淀在空化中作用下已经发生分解反应,最后得到了颗粒粒径小、分散性好、热稳定性及催化活性都比较高的氧化铈纳米颗粒。

超声化学法在反应体系中产生的局部严苛反应环境,能够促进稀土氧化物的制备。采用这种方法制备稀土氧化物具有制备粉体质量好,粉体不仅粒度分布均匀,而且分布比较均匀,反应时间短,制备粉体的条件温和成本比较低。有利于工业化的推广。超声化学法不仅在具有特殊性能的稀土氧化物纳米粉体上取得更大的进展,而且有望与其他纳米粉体制备方法相结合,开发出更加高效的稀土氧化物粉体的制备方法。

9 结束语与展望在当今国际社会科技竞争日益激烈的情况下,我国拥有着得天独厚的稀土资源优势。如何利用好、发挥好我们的优势对于我们国家的科技进步和社会发展具有十分深远的意义。虽然目前稀土氧化物的制备工艺已经满足了市场对稀土氧化物用量和质量要求,稀土氧化物的制备技术已经得到了一定的发展和进步,但是目前现有的稀土氧化物制备工艺都存在着或多或少的缺陷;高端科技产品对稀土氧化物的品质要求更高,而目前我国稀土资源开发利用过程低端产品过剩、高端产品不足等现实问题已经制约着国家科技的进步与发展。改善稀土氧化物现有制备工艺或者开发一种高效的、绿色的、适宜工业推广的制备稀土氧化物的新工艺已经迫在眉睫,这是国家在高科技领域竞争中能占据到有利位置的关键所在。

| [1] |

王威, 柳林, 刘红召, 等. 稀土资源提取技术进展及趋势[J].

矿产保护与利用, 2020, 40(5): 32–36.

|

| [2] |

刘琦, 周芳, 冯健, 等. 我国稀土资源现状及选矿技术进展[J].

矿产保护与利用, 2019, 39(5): 76–83.

|

| [3] |

陈甲斌, 霍文敏, 冯丹丹, 等. 中国与美欧战略性(关键)矿产资源形势分析[J].

中国国土资源经济, 2020, 33(8): 9–17.

|

| [4] |

陈甲斌, 霍文敏, 李秀芬, 等. 中国与美国和欧盟稀土资源形势对比分析[J].

中国国土资源经济, 2020, 33(7): 8–12.

|

| [5] |

张博, 宁阳坤, 曹飞, 等. 世界稀土资源现状[J].

矿产综合利用, 2018(4): 7–12.

DOI: 10.3969/j.issn.1000-6532.2018.04.002.

|

| [6] |

张福良, 李雨潼, 李晓宇. 国内外稀土资源开发利用现状及新时期我国稀土管理建议[J].

现代矿业, 2018(12): 11–14.

DOI: 10.3969/j.issn.1674-6082.2018.12.003.

|

| [7] |

马茁卉. 中国稀土资源储备研究[J].

中国矿业, 2015(2): 12–15.

|

| [8] |

胡轶文, 王丽明, 曹钊, 等. 我国稀土资源冶炼分离技术研究进展[J].

矿产保护与利用, 2020, 40(2): 151–161.

|

| [9] |

何忠武, 罗贤贵, 朱魁. 我国稀土资源利用现状分析研究[J].

中国战略新兴产业(理论版), 2019(19): 252–254.

|

| [10] |

LIU L, YANG X, XIE Y, et al. A universal lab-on-salt-particle approach to 2D single-layer ordered mesoporous materials[J].

Advanced Materials, 2020, 32(10): 1906651–1906653. |

| [11] |

ZHANG Z, YAO P, LI X, et al. Grinding performance and tribological behavior in solid lubricant assisted grinding of glass-ceramics[J].

Journal of Manufacturing Processes, 2020, 51: 31–43. DOI: 10.1016/j.jmapro.2020.01.020. |

| [12] |

VAHIDI E, NAVARRO J, ZHAO F. An initial life cycle assessment of rare earth oxides production from ion-adsorption clays[J].

Resources Conservation & Recycling, 2016, 113: 1–11. |

| [13] |

ZEMA M R, SPIEWAK P, WEJRZANOWSKI T, et al. Hydrophobic properties of Al2O3 doped with rare-earth metals: Ab initio modeling studies[J].

Physica Status Solidi (a), 2018, 215(16): 1700895. DOI: 10.1002/pssa.201700895. |

| [14] |

贾丽萍, 张大凤, 蒲锡鹏. 稀土氧化物纳米材料的制备方法综述[J].

稀土, 2008, 29(1): 44–49.

DOI: 10.3969/j.issn.1004-0277.2008.01.011.

|

| [15] |

霍建振, 魏明真. 纳米稀土氧化物的制备与应用[J].

中国科技信息, 2006(5): 95–96.

DOI: 10.3969/j.issn.1001-8972.2006.05.069.

|

| [16] |

MEI Y, WANG W, SUN H, et al. Preparation and morphology of nano-size ceria by a stripping precipitation using oxalic acid as a precipitating agent[J].

Journal of Rare Earths, 2012, 30(12): 1265–1269. DOI: 10.1016/S1002-0721(12)60218-X. |

| [17] |

高国华. 碳酸钠沉淀制备超细氧化钇的机理及工艺研究[D]. 赣州: 江西理工大学, 2020.

|

| [18] |

刘铃声, 熊晓柏, 贾涛, 等. 碳酸氢铵沉淀法制备超细Y2O3反应条件对粒度的影响[J].

稀土, 2010(2): 35–37.

|

| [19] |

YU Z H, WANG M, WANG L S, et al. Preparation of crystalline mixed rare earth carbonates by Mg(HCO3)2 precipitation method[J].

Journal of Rare Earths, 2020, 38(3): 74–80. |

| [20] |

郭易芬. (Y, Gd)2O3: Eu3+纳米粉体的制备及发光性能研究[D]. 沈阳: 沈阳大学, 2009.

|

| [21] |

周新木. 络合沉淀法制备超细氧化稀土粉体[J].

南昌大学学报(理科版), 2002, 26(4): 377–380.

DOI: 10.3969/j.issn.1006-0464.2002.04.019.

|

| [22] |

刘磊. 溶胶—凝胶法制备陶瓷涂层[D]. 石家庄: 河北科技大学, 2019.

|

| [23] |

KABIR H, NANDYALA S H, RAHMAN M M, et al. Polyethylene glycol assisted facile sol-gel synthesis of lanthanum oxide nanoparticles: structural characterizations and photoluminescence studies[J].

Ceramics International, 2019, 45(1): 424–431. DOI: 10.1016/j.ceramint.2018.09.183. |

| [24] |

张浩翔. 水热法制备纳米二硫化钼及其性能研究[D]. 南京: 南京邮电大学, 2020.

|

| [25] |

孙立柏. 水热法制备纳米CeO2粒子及其表征[D]. 北京: 北京工业大学, 2004.

|

| [26] |

田关锋. 微乳液法制备纳米TiO2及其光催化活性研究[D]. 青岛: 中国石油大学(华东), 2017.

|

| [27] |

孙维艳. 纳米CeO2的制备与催化性能研究[D]. 太原: 中北大学, 2020.

|

| [28] |

张颖. 超声喷雾热解法制备MgO薄膜及性能研究[D]. 南京: 南京邮电大学, 2016.

|

| [29] |

XUE S, LI Y, ZHENG F, et al. Characterization of CeO2 microspheres fabricated by an ultrasonic spray pyrolysis method[J].

Rare Metals, 2021, 40(1): 31–39. DOI: 10.1007/s12598-020-01594-z. |

| [30] |

杜晓妮. 溶液燃烧合成铋基氧化物及其光催化性能研究[D]. 北京: 中国矿业大学, 2019.

|

| [31] |

于吉义. 纳米稀土氧化物的盐助溶液燃烧法制备及催化性能研究[D]. 南京: 南京理工大学, 2006.

|

| [32] |

赵艳民. 高性能铝酸镧粉体制备[D]. 大连: 大连交通大学, 2009.

|

| [33] |

景晓燕, 洪广言, 李有谟. 醇盐法制备氢氧化钕、氧化钕超微粉末[J].

中国稀土学报, 1989(2): 47–50.

DOI: 10.3321/j.issn:1000-4343.1989.02.010.

|

| [34] |

李冉. 超声化学法制备金属氧化物/石墨烯复合材料及其电化学性能[D]. 武汉: 湖北大学, 2018.

|

| [35] |

辛雪琼. 稀土金属纳米材料的超声法合成研究[D]. 青岛: 青岛科技大学, 2009.

|

2021, Vol. 12

2021, Vol. 12