| 铜冶炼炉渣缓冷工艺技术应用实践 |

铜火法冶炼过程会产生大量的熔融态炉渣,炉渣含铜、铁、金、银等有价金属,通过炉渣选矿工艺回收富集其中的有价金属,能产生明显的经济和环境效益。炉渣中铜相的矿物组成和形态对渣选矿工艺至关重要[1-2],熔融态炉渣采用缓冷工艺降温,可使渣中分散的硫化铜和铜颗粒缓慢长大到一定粒径后凝固,有利于磨矿过程中有用晶体的解离,可提高渣浮选回收率[3-7]。选矿得到的铜精矿产品均返回熔炼炉再炼,提高了冶炼厂铜回收率,早期建设的渣回收用贫化电炉已基本全部淘汰。

目前绝大多数火法炼铜厂都设置了渣选矿厂及配套的渣缓冷场,渣缓冷场因占地面积较大,设备和技术多样,还需配套建设渣堆场,对总图布局影响较大;缓冷工艺主要包含渣包排布方式、渣包运输、空冷、水冷及翻包等过程;主要设备包括渣包、渣包车、龙门吊、喷淋水管及阀门、移动洒水车、测温设备、安全设施等,整个缓冷工艺的确定需综合多种影响要素系统考虑。文献[8-9]比较了渣包车缓冷场与龙门吊缓冷场配置方案的区别,但主要集中在土地利用率、运输便利性及部分设备选型角度,目前关于渣缓冷工艺及多种可适配技术的组合应用报道较少。本文分析不同类型的渣缓冷场配套技术及设备应用研究现状,为同类型新建或改造渣缓冷场项目选定相对较优的方案提供参考。

1 渣包排布方式缓冷场渣包排布有间隔布置和密集排布2种形式,2种形式的最大区别在于占地面积不同,涉及的设备主要是渣包车和冶金龙门吊2种,具体选用哪种渣包排布方式,需兼顾配套设施和技术、项目可用场地因素、使用习惯、投资控制等要素综合分析。

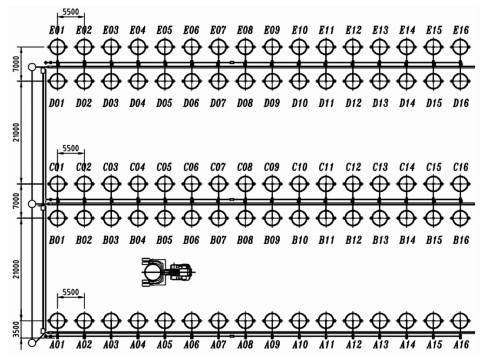

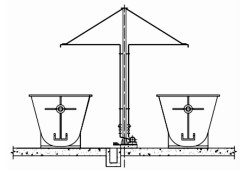

1.1 间隔布置目前大多数铜冶炼渣缓冷厂采用单排渣包间隔布置,间隔布置的原因主要是为轮式渣包车通行留出操作空间,图 1所示为某典型间隔布置的渣缓冷场示意图。该方案下取包翻包均采用渣包车,渣包车可适应不规则的场地且能适度爬坡,但整个缓冷场中渣包占地比例为25%左右;渣包车一般在缓冷场通道端头翻包,由于多点运输,且运行路径存在重叠和会车的情况,目前还较难实现渣包智能化无人转运作业。喷淋水采用固定喷淋的方式,考虑到邻近渣包可采用相同的缓冷计时程序,渣包可采用双排布置,尽量利用场地。双排布置渣包的方案,渣包占地比例约为45%。

|

| 图 1 间隔布置的渣缓冷场示意 Fig. 1 Schematic diagram of slag slow cooling plant arranged at intervals |

1.2 密集排布

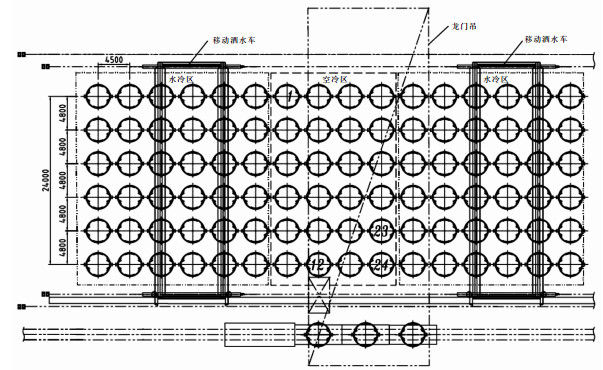

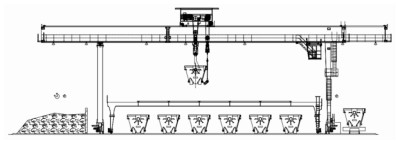

考虑到节约用地这一主要原因,一些铜冶炼渣选厂选用了渣包密集排布的方式。图 2所示为某典型密集排布的渣缓冷场示意图。该方案一般采用冶金龙门吊取包和翻包,相应要求渣缓冷场地沿轨道方向规则布置;龙门吊有轨运行,且可沿着轨道长度方向在任意点翻包倒渣,便于提高作业效率,随着各方面技术的不断成熟,将来较易实现智能化无人作业。密集排布相比间隔排布,可节省场地约60%。该方案下喷淋水可采用固定喷淋或移动洒水车的方式。若采用固定喷淋,渣包起吊时吊具或渣包有可能与水管撞击引起漏水放炮事故;但出于使用习惯的影响,仍有一部分工厂采取该方式。有些渣包密集排布的缓冷场采用固定喷淋水管按不同角度远程喷射渣包的方式[10],实现了渣包顶部不设置喷淋水管的设想。移动喷淋是近几年发展起来的一种喷淋方式,其技术背景是适应渣包密集排布的场地及克服固定喷淋阀门多,维护工作量大的缺点;移动喷淋的主要设备是移动洒水车,设备配置分为洒水车与龙门吊共轨及不共轨2种方式。

|

| 图 2 密集排布的渣缓冷场示意 Fig. 2 Schematic diagram of densely arranged slag slow cooling plant |

2 空冷制度研究

熔融态炉渣由冶炼炉排至渣包后,渣温度约1 250~1 300 ℃,实践和研究[11-15]表明:炉渣在1 000 ℃以上的缓慢冷却对炉渣中铜颗粒的长大非常重要,冷却速度越慢,铜相分子粒度越大,铜渣浮选回收率越高。从安全生产的角度来说,熔融态铜渣需先冷却至表层凝固后,才可喷水加速冷却,如果直接喷水至渣层表面,极易发生放炮事故。因此,炉渣排出后,首先需将渣包静置使其缓慢自然冷却降温,根据炉渣成分的不同,常规熔炼渣空冷时间一般在6~16 h,吹炼渣空冷时间一般在24 h以上,特殊情况下需延长空冷时间。渣含铜越高,炉渣热焓越高,热量散发越慢,根据渣含铜的波动,需适量调整空冷时间。文献[16]研究表明:炉渣黏度相对较大时,不利于熔融态炉渣中铜相粒子能自由的扩散长大,使晶体长大效果受到影响;另外,微量元素如Ca,Zn,Mg对炉渣缓冷的影响不能忽略。

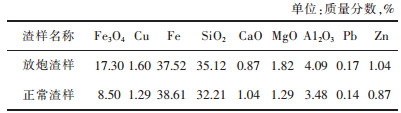

炉渣空冷12 h后(夏季),渣包核心内部炉渣仍可能存在温度约1 040 ℃的高温区,核心四周的炉渣温度为810~870 ℃,此时渣包外壁温度为270~330 ℃[6]。炉渣表面结壳太薄或者有裂痕,冷却水很容易与内部未凝固的渣熔体接触,发生剧烈汽化反应和化学反应,产出大量气体在有限空间内急剧膨胀会产生放炮。因此,很多冶炼厂均要求尽量减少渣包转运次数,最大程度避免渣壳破裂。如发生渣壳破裂,需延长空冷时间,并将其作为异常渣包单独处理。空冷时炉渣结壳效果与炉渣成分也有一定的关系,某厂熔炼渣在空冷12 h后连续发生渣包放炮事故,后将空冷时间调整至16 h,但仍会在水冷2~4 h后发生放炮,期间典型炉渣成分如表 1所列。

| 表 1 典型熔炼渣成分 Table 1 Typical composition of smelting slag |

|

| 点击放大 |

根据炉渣成分分析,放炮渣样中Fe3O4、Cu含量明显高于正常渣样,且放炮渣样中ω(Fe)/ω(SiO2)小于正常渣样。高Cu、高Fe3O4及较低的ω(Fe)/ω(SiO2)导致炉渣散热慢,炉渣结壳效果变差;即使16 h的空冷时间仍不足以满足安全生产的要求,但空冷时间不允许无限制的放大,只有根据生产实践控制合理稳定的炉渣成分,才能从根源上改善渣包空冷结壳效果。

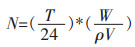

大多数缓冷场的渣包空冷和水冷是在同一个渣包位上进行,空冷包位是动态变化的。由于渣包空冷一般是露天布置,发生雨雪天气时,渣包实际上是未经空冷直接进入水冷阶段,会对炉渣缓冷效果产生影响,且有放炮的风险。文献[17]提出了一种设置单独封闭屋顶的空冷场设想,保证了空冷时不受雨雪天气影响;此方案下缓冷场的喷淋水管阀门可常开,可不设置远程电磁阀或气动阀。以某阴极铜产能40万吨/年的铜冶炼厂为例,正常处于空冷状态的渣包数量N按照下式计算:

|

其中:T为空冷时间,h;W为每日炉渣处理量,t/d;ρ为熔融态炉渣密度,t/m3;V为渣包有效容积,m3。

计算得出正常处于空冷状态的渣包数约40个,以单排渣包密集排布的方式考虑,空冷场最大占地面积为2 000 m2,相应水冷场地可以减少相同的占地面积,还可减少远程控制阀约315台。但由于增加了一道渣包落地转运工序,必然在一定程度上影响渣包车或龙门吊的作业率,同时增大了转运时渣壳破裂的风险。

国内已有渣包密集排布的缓冷厂采用了单独设置露天空冷场的作业模式,其主要目的是为熔炼和缓冷场之间留出缓冲作业区,提高生产组织的灵活性,用于克服各种工况波动对熔炼炉正常排渣的影响;另一方面,若不设置单独的空冷场,在渣包密集排布方式下空冷渣包位处于动态变化中,移动洒水车跨越空冷包上方时需频繁开关阀门,控制较为复杂。

3 水冷控制技术空冷结束,炉渣表面凝固且有相对较厚的凝固层后,从渣包顶部加入喷淋冷却水加速冷却。水冷阶段应尽量缩短,以减少总的缓冷时间,加快渣包周转速度,否则维持正常生产需要的渣包数和场地均需大幅增加。各个企业选用的水冷时间不尽相同,但国内企业基本都在50 h以上。单个渣包较经济的喷淋循环水量一般在2~4 m3/h,水冷采用的循环水一般均为厂内回用废水,水管长期使用会结垢影响流量,选用的水管管径需适当放大。

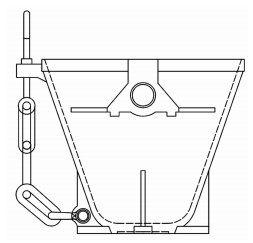

水冷喷淋目前有固定喷淋和移动喷淋2种形式。图 3所示为固定喷淋示意图,固定喷淋管上一般均配置了可远程操作的阀门,阀门一般选择集中布置,以提高阀门操作人员的安全性。考虑到大型铜冶炼厂渣量大,邻近渣包缓冷时间相近,为节约阀门投资成本,有些项目选择了一台阀门控制2个渣包喷淋水管的方式。喷水的前2小时,炉渣温度下降速度可达到100 ℃/h,可通过减少冷却水量的方式减缓温度下降速度,以利于铜渣中的含铜颗粒继续长大。

|

| 图 3 固定喷淋示意 Fig. 3 Schematic diagram of fixed spray |

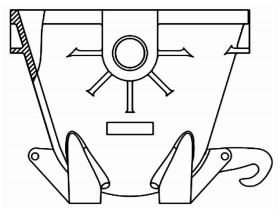

图 4所示为移动喷淋示意图,移动喷淋方式主要设备采用门式移动洒水车,通过自吸泵吸水后,在缓冷场渣包上方按照设定的时序往复移动洒水,起到降低炉渣温度的作用。喷头可选用雾化喷头,降低水柱冲裂凝固渣壳的概率。但移动喷水意味着渣包冷却水是间断供应的,其总缓冷时间有可能被拉长,即维持正常运转所需的总渣包数量可能更多;也有研究表明[18]:采用该种间断喷水方式,炉渣缓冷效果更好,炉渣硬度更低,渣选指标更优。关于移动洒水方式对于缓冷效果的影响,还有待进一步实践和研究。

|

| 图 4 移动喷淋示意 Fig. 4 Schematic diagram of mobile spray |

移动洒水车喷洒一般是同时覆盖多排渣包喷水,以移动洒水车同时喷淋4排渣包计(图 2),需待处于空冷状态的24号渣包空冷完毕后,移动洒水车才可覆盖喷淋,实际上相当于延长了1号~23号渣包的空冷时间,造成渣包周转效率降低。若单台渣包空冷完成即通过龙门吊转运至水冷场地,则龙门吊作业率将受影响,且存在龙门吊与移动洒水车交叉作业的问题,尤其是共轨作业时,调度将更为繁琐。

文献[19]报道称采用压缩空气和水雾冷却15 m3的渣包外壁,水与渣不直接接触,既能降低炉渣放炮的风险,又可以在较短时间内完成缓冷,节省渣包和缓冷场地。但该种冷却方式对应的缓冷效果未见详细描述。

水冷结束的表象标志是渣包外壁温度小于50 ℃,核心标志是炉渣全部冷却凝固。实际生产中出现过渣包外壁温度小于20 ℃,但炉渣内部仍为熔融态“红心”的现象。出现这种情况的原因是渣中含Fe3O4较高,形成致密的包裹层,阻碍渣包核心区域炉渣和外部空气或冷却水之间的热交换,此种包内含熔融态炉渣,遇水会发生放炮。因此,实际生产中为了确保安全,翻包一般分2步进行,第1步先倒水,第2步在干燥的翻包点倒渣。另外,炉渣中CaO含量超过6%或Zn含量超过4%时,发生红心包的概率加大。通过生产实践的探索,控制合理的配料配比和炉况,可有效减少红心包的发生。目前判断水冷完成的主要方法是依靠系统计时和人工测温结合的方式,由于渣包存在放炮的可能性,测温人员穿行于缓冷场地,有一定的安全风险。采用固定式红外测温仪测量渣包外壁温度,间接反映渣包内炉渣温度[20],可以实现非接触测温,但其对渣包摆放位置的精度要求较高,且每台渣包都需对应设置测温仪,造价较高。

4 渣包位置检测技术渣包就位后,一般由渣包车或龙门吊司机手动将包位及渣包编号输入操作界面,通过无线传输系统上传至控制室。控制室确认后启动渣包缓冷程序,开始计时[21-22]。但由于人为操作存在包位信号识别错误和渣包编号记录混淆的可能性,一旦包位输错,将引起系统中记录的渣包摆放位置错乱,严重时会造成渣包提前进入或提前结束水冷阶段,发生渣包放炮事故。为解决这一问题,周安梁等发明了一种渣包定位装置,该装置利用渣包热辐射使触发器电路闭合,发出渣包就位信号,实现了渣包位自动录入的功能[23]。刘天佑等发明了一种通过检测渣包车的压力信号和位置信号,判断渣包卸车后位置的无线智能控制系统,实现了渣包位信息的自动录入;该系统通过对渣包上的RFID标签进行识别后向系统自动录入渣包编号,为统计渣包使用次数进行寿命管理提供了便利[24]。

5 渣包制造工艺渣包制造工艺分为铸造包和焊接包2种,目前已运行的渣缓冷场大多数使用的为铸造包[25],其渣包本体材质采用ZG230-450。热渣装入渣包后,渣包侧壁温度呈现先逐渐增加,后不断降低的变化趋势;针对缓冷制度下铸造渣包温度场及热疲劳研究[26-27]发现,在渣包急冷急热的情况下,温度梯度过大,是产生应力的主要原因,会对渣包的使用寿命产生影响;通过渣包本体设计、材质及制造工艺的优化,可最大程度消除应力裂纹的产生。翟恒东等发明了铜渣用焊接渣包,旨在解决铸造渣包制造能耗高及可焊性相对较差的问题,渣包采用低合金高强度钢板制作,使用过程中不易产生组织变化,据报道在抵抗应力方面性能更优[28]。在项目初始一次性投资费用方面,目前焊接渣包高于铸造渣包。

对于密集排布的渣缓冷场,其翻包设备采用冶金龙门吊,一般需要在每个渣包顶部设置副钩链,渣包形式如图 5所示。为降低渣包整体投资费用和提高挂钩效率,国内已开发了新型渣包翻包机构,其结构形式如图 6所示,即在渣包底部采用可旋转挂钩,在龙门吊上设置吊索,使得副钩挂钩更方便,且渣包造价相对更低。

|

| 图 5 带副钩链的渣包示意 Fig. 5 Schematic diagram of salg pot with auxiliary hook chain |

|

| 图 6 带旋转挂钩的渣包示意 Fig. 6 Schematic diagram of slag pot with rotating hook |

6 安全防护

国内渣缓冷工艺经过多年的发展,已形成一整套的缓冷制度及安全操作规程。但目前对空冷和水冷终点的判断均依据经验数据,基本都采取系统计时和人工测渣包外壁温度的方法,无法完全杜绝在水冷开始阶段或翻包阶段发生放炮事故。为确保人员安全,渣包车或龙门吊驾驶室,均需设置防爆玻璃;渣缓冷场四周均需设置隔离网,避免无关人员进入缓冷场穿行。考虑到渣放炮事故发生时,喷溅出的高温熔体具有巨大破坏力,易对周边行人和设施造成伤害,作为制度管理之外的最后一道物理防护,近年来新建或改建的渣缓冷场,逐步在靠近道路的一侧设置了10~20 m高的防护网;有些缓冷场则采用整体钢桁架加装防护网的方式,在缓冷场四周和顶部均做防护。从总图布局的角度考虑,渣缓冷场需尽量配置在厂区内人员密度低的区域,同时还要注意避开厂区外部的道路和人员密集区。此外,渣包使用寿命的日常管理和定期监测对安全生产也至关重要。

7 结束语铜冶炼炉渣缓冷工艺围绕着高场地利用率,安全可靠,智能高效的方向不断发展,已形成各具特色的多种技术。新建或改建项目可根据多种技术的适配性分析和优化组合,选定适用于自身的最佳方案。渣缓冷工艺技术的应用为推动铜冶炼渣综合回收效益的提高发挥了重要作用,但仍有一些制约更高质量发展的理论和技术问题需要研究解决。

1)根据现有工厂实践,炉渣特性(如:成分、黏度、温度等)不同,对应的缓冷制度不尽相同。随着不断追求效益最大化,关于炉渣特性与缓冷制度的匹配模型研究至关重要,通过研究得出特定炉渣对应的特定缓冷制度,可机动调整操作参数,减少成本浪费的同时还能最大程度的降低渣包放炮事故的发生。

2)缓冷起点和终点的非接触式探测技术仍有较大发展空间,目前缺乏完整的理论和设备支撑,还无法通过可靠的检测技术判断渣壳厚度是否足够、渣包内部是否全部凝固。相应的检测设备需能适应测温环境恶劣的工况,同时应推动设备国产化进程,降低造价。

3)渣包车及龙门吊用无线传输技术,均实现了渣包就位后的结果传输智能化;但目前还未实现炉渣转运过程的智能化,运渣和信号输入均需司机人为操作。随着智能工厂建设的不断深入,无人化运渣和包位检测技术必将不断走向成熟,将极大提高作业效率和安全指数。

| [1] |

何桂荣. 铜熔炼渣缓冷工艺管理及改进[J].

湖南有色金属, 2021, 37(2): 41–44.

DOI: 10.3969/j.issn.1003-5540.2021.02.012.

|

| [2] |

MIHAJLOVIC A, KAMBEROVIC ž, KORAC M, et al. The effect of primary copper slag cooling rate on the copper valorization in the flotation process[J].

Metallurgical & Materials Engineering, 2015, 21(2): 127–141. |

| [3] |

谢文东, 陈雯, 沈强华, 等. 选矿技术贫化铜渣的研究进展[J].

有色金属科学与工程, 2020, 11(4): 91–97.

|

| [4] |

薛晨, 张铃, 杨采文. 铜冶炼炉渣冷却工艺及设备研究进展[J].

现代矿业, 2021, 37(5): 1–5.

DOI: 10.3969/j.issn.1674-6082.2021.05.001.

|

| [5] |

段所存. 缓冷渣浮选优势分析[J].

有色冶金节能, 2019, 35(2): 21–23.

DOI: 10.3969/j.issn.1008-5122.2019.02.007.

|

| [6] |

张恒星, 衷水平, 陈杭. 不同工况下铜渣缓冷热场仿真与研究[J].

有色金属(冶炼部分), 2020(6): 12–18.

DOI: 10.3969/j.issn.1007-7545.2020.06.003.

|

| [7] |

逄伟波, 李增来. 铜冶炼炉渣缓冷效果的影响因素分析[J].

中国有色冶金, 2020, 49(4): 24–27.

|

| [8] |

高磊. 某铜冶炼厂两种渣缓冷场设计方案对比[J].

中国资源综合利用, 2018, 36(10): 87–88.

DOI: 10.3969/j.issn.1008-9500.2018.10.027.

|

| [9] |

杨银辉, 冯国刚. 国内大型渣选矿缓冷场设备配置及选型探讨[J].

有色设备, 2012(3): 9–12.

DOI: 10.3969/j.issn.1003-8884.2012.03.003.

|

| [10] |

张体富, 孔德颂, 戚永辉, 等. 一种渣缓冷场喷淋装置: 中国, CN207299954U[P]. 2018-05-01.

|

| [11] |

GAO X, CHEN Z, SHI J, et al. Effect of cooling rate and slag modification on the copper matte in smelting slag[J].

Mining, Metallurgy & Exploration, 2020, 37(5): 1593–1601. |

| [12] |

李思勇. 铜冶炼渣包冷却制度的建立[J].

有色金属(冶炼部分), 2017(11): 42–45.

DOI: 10.3969/j.issn.1007-7545.2017.11.010.

|

| [13] |

王俊娥, 陈杭, 衷水平, 等. 缓冷制度对铜渣结晶性能的影响[J].

有色金属(冶炼部分), 2017(11): 32–37.

DOI: 10.3969/j.issn.1007-7545.2017.11.008.

|

| [14] |

左池舟. 炉渣缓冷爆炸分析及研究[J].

有色冶金节能, 2013, 29(5): 26–30.

|

| [15] |

汪永红. 缓冷制度对铜冶炼炉渣选矿指标的影响[J].

有色冶金节能, 2018, 34(5): 23–25.

DOI: 10.3969/j.issn.1008-5122.2018.05.007.

|

| [16] |

TSUNAZAWA Y, LIU C, TOI R, et al. Crystal formation and growth by slow cooling for recovery of magnetite particles from copper smelting slag[J].

Mineral Processing & Extractive Metallurgy: Transactions of the Institution of Mining & Metallurgy, Section C, 2019, 128(4): 248–255. |

| [17] |

姚书俊. 一种渣缓冷场布置的思考[J].

世界有色金属, 2019(22): 190–191.

DOI: 10.3969/j.issn.1002-5065.2019.22.105.

|

| [18] |

石立恒, 周南方, 马宝军, 等. 一种铜冶炼炉渣缓冷系统及其缓冷方法: 中国, CN111121470A[P]. 2020-05-08.

|

| [19] |

高磊. 一种国外铜渣缓冷技术新方法[J].

中国资源综合利用, 2018, 36(10): 72–73.

DOI: 10.3969/j.issn.1008-9500.2018.10.021.

|

| [20] |

梁海卫, 汪永红, 黄萍, 等. 一种高温冶炼炉渣缓冷的在线监控装置: 中国, CN203786586U[P]. 2014-08-20.

|

| [21] |

胡国军, 严明. 浅谈铜炉渣缓冷自动喷淋系统的设计[J].

有色冶金设计与研究, 2011, 32(4/5): 95–96.

|

| [22] |

徐兆超. 无线数据传输技术在渣缓冷场控制系统中的应用[J].

世界有色金属, 2019(4): 170–171.

DOI: 10.3969/j.issn.1002-5065.2019.04.099.

|

| [23] |

周安梁, 李田玉, 宋奎华, 等. 一种缓冷场渣包位置定位装置: 中国, CN207811779U[P]. 2018-09-04.

|

| [24] |

刘天佑, 周浩. 一种炉渣缓冷过程智能控制系统: 中国, CN206209314U[P]. 2017-05-31.

|

| [25] |

王国红. 铜冶炼炉渣缓冷技术研究与生产实践[J].

铜业工程, 2014(4): 27–30.

DOI: 10.3969/j.issn.1009-3842.2014.04.010.

|

| [26] |

王旭成, 张立华. 铜渣缓冷制度条件下渣包温度场的仿真与分析[J].

稀有金属, 2020, 44(2): 186–194.

|

| [27] |

陈奇, 付美荣. 渣包的热疲劳分析及优化设计[J].

中国有色冶金, 2020, 49(5): 83–86.

|

| [28] |

翟恒东, 曲登伟, 郑峰, 等. 适用于铜渣缓冷工艺的新型焊接渣包: 中国, CN203635904U[P]. 2014-06-11.

|

2021, Vol. 12

2021, Vol. 12