| 有色金属冶炼过程中主金属价态变化规律 |

有色金属作为国民经济发展的基础原料,为国家的高速发展奠定了重要的物质基础。原生矿资源枯竭、绿色冶金技术的需求、可持续性社会的建设,各种城市矿产资源作为新的物料,越来越成为有色金属冶金处理的对象,其冶炼原理跟传统的原矿提取既有类似之处,也必然有其区别之处。对原生矿产、城市矿产资源的特点及冶炼工艺过程特点进行对比,借鉴传统冶金工艺设计方法,可望为城市矿产资源提供适合的冶金提取方法和思路。

本工作拟从主要代表性金属的价态变化规律之总结,来探索针对城市矿产资源适合的冶金提取新思路和新原理。无论对于传统矿物还是二次金属城市矿产资源,其冶炼实质是金属元素价态的变化,其中都涉及做功耗能的问题。循此思路来做探索,通过金属冶炼价态变化图来归纳和揭示有色金属传统冶炼工艺过程的内在逻辑性,可能会为城市矿产资源中金属的冶炼提取新方法、新设备、新技术的开发提供有益的启发。

1 代表性有色金属冶金过程中金属价态变化原矿中主金属往往处于高价态,为了实现与脉石的分离,施以火法、湿法、电化学作用过程,从而最终得到较纯的主金属产品。每一次的金属价态变化,都意味着要做功耗能,以及配套的物质分离操作,虽然不可避免,但是否能够采用最少的步骤、最短的流程、最小的环境负荷,则是决定其工艺经济性的必然要求。而主金属即使价态不变,也往往需要做功耗能,因为其伴生的脉石或杂质元素会发生价态变化,从而达到分离的目的。为了问题阐述的方便,我们拟以主金属的价态变化为主线,而以脉石或杂质成分的价态变化为副线,两个方面相辅相成来展开分析和讨论。

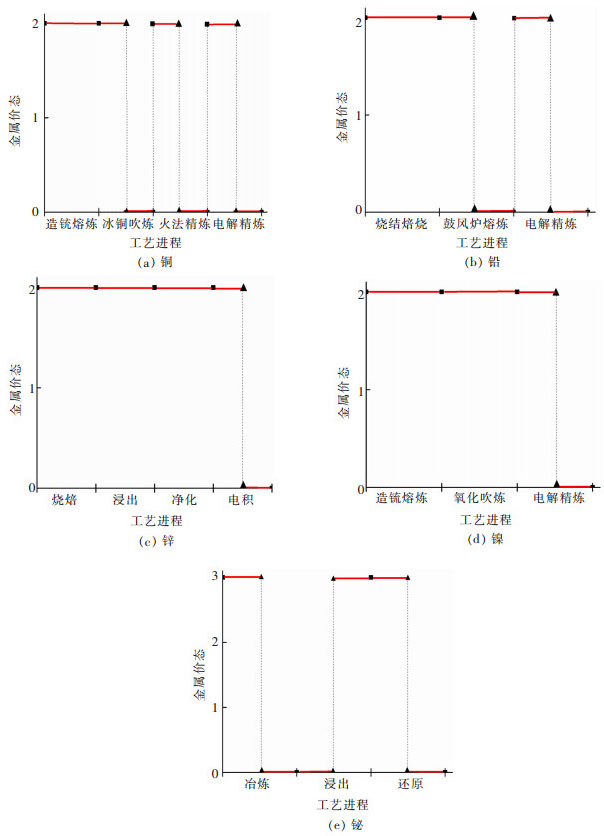

1.1 铜冶金金属价态变化全球80%以上的金属铜,都是来自硫化矿,因此其经典的冶炼方法是造锍熔炼,紧接着是冰铜吹炼、粗铜火法精炼、阳极铜电解[1]。硫化矿中,铜以+1、+2价为主,造锍时基本保持不变(实为造渣,铜并没有变化,充分利用了矿物自身的化学能提供熔炼所需的热量),到吹炼阶段则被还原成0价(造渣期间仍然是+1、+2价态,但在造铜期则变化为0价),火法精炼仍然保持0价态(前期有部分铜被氧化成为+1、+2价态作为传氧介质,后期又被恢复到0态),而电解精炼时则在阳极变成+2价,在阴极变成0价。将以上铜价态的变化过程(以+2价为高价代表),绘制成曲线,则如图 1(a)所示。全流程来看,铜的价态变化还是相当频繁的,但是可以基本视为多个凹字形的组合。

|

| 图 1 重金属在传统冶炼过程中的价态变化 Fig. 1 Valence variation of heavy metals in their traditional smelting processes |

1.2 铅冶金金属价态变化

铅金属主要从方铅矿(PbS)中冶炼而来,目前的炼铅工艺主要包括氧化焙烧、鼓风炉还原熔炼、电解精炼[2]。铅在原矿中主要以+2价态为主,在氧化焙烧阶段则还是保持+2价(只是硫被氧化成SO2);还原熔炼阶段,则被还原成为0价;粗铅电解,则是在阳极溶解为+2价,在阴极又转化为0价。铅价态变化如图 1(b)所示,也基本呈现出凹字形的价态变化规律。

1.3 锌冶金金属价态变化锌冶炼主要以硫化矿为主,目前的锌冶炼工艺包括氧化焙烧、浸出、净化、电沉积[3]。在原矿中,锌以+2价为主,焙烧阶段还是保持+2价(只是硫被氧化成SO2);浸出阶段,则仍保持+2价态,只是变成了离子形式;在电沉积阶段,则直接在阴极被还原成为0价。锌价态变化如图 1(c)所示,基本呈现出Z字形的价态变化规律,而没有呈现出凹字形的价态变化规律,进一步总结火法炼锌(竖罐炼锌、ISP炼锌)的工艺过程,也可以发现锌的价态变化仍然是Z字形。

1.4 镍冶金金属价态变化镍矿分为硫化矿和氧化矿(红土镍矿),此处以前者为例,其以火法造锍冶炼为主,包括造锍熔炼、氧化吹炼、电解精炼[4]。即利用火法捕集造锍捕集获得低冰镍,利用氧化吹炼获得高冰镍,利用电解则获得金属镍,因此其价态变化如图 1(d)所示,基本呈现出Z字形的价态变化规律。

1.5 铋冶金金属价态变化铋矿分为硫化铋矿和氧化铋矿,铋冶炼包括冶炼和精炼,冶炼包括湿法浸出还原和火法熔炼,精炼包括火法精炼和湿法精炼[5]。原矿中,铋以+3价为主,还原熔炼降为0价,之后浸出后,铋又再一次变为+3价,最后还原得到金属铋,铋价态变化如图 1(e)所示,基本呈现出凹字形的价态变化规律。

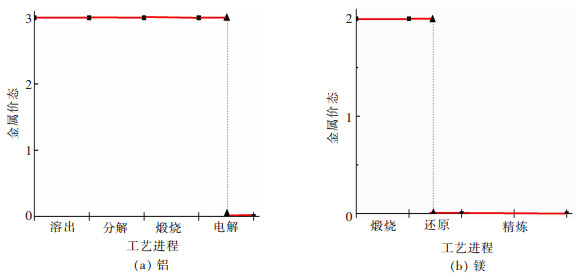

1.6 铝冶炼金属价态变化铝冶炼以铝土矿为原料,以拜耳法得到冶金级的氧化铝,然后再通过熔盐电解法得到金属铝[6]。整个工艺包括铝土矿溶出(分离脉石成分)、晶种分解、氢氧化铝煅烧、电解,全过程中除了最后一步,铝都是以+3价态存在,铝价态变化如图 2(a)所示,基本呈现出Z字形的价态变化规律。

|

| 图 2 轻金属在传统冶炼过程中价态变化 Fig. 2 Valence variation of light metals in their traditional smelting processes |

1.7 镁冶金金属价态变化

金属镁以皮江法冶炼为主,工艺流程包括白云石煅烧、硅铁还原。将白云石煅烧获得含镁煅白,配料造球后在真空还原罐中还原获得粗镁,再通过蒸馏提纯为纯镁[7]。镁价态变化如图 2(b)所示,基本呈现出Z字形的价态变化规律。

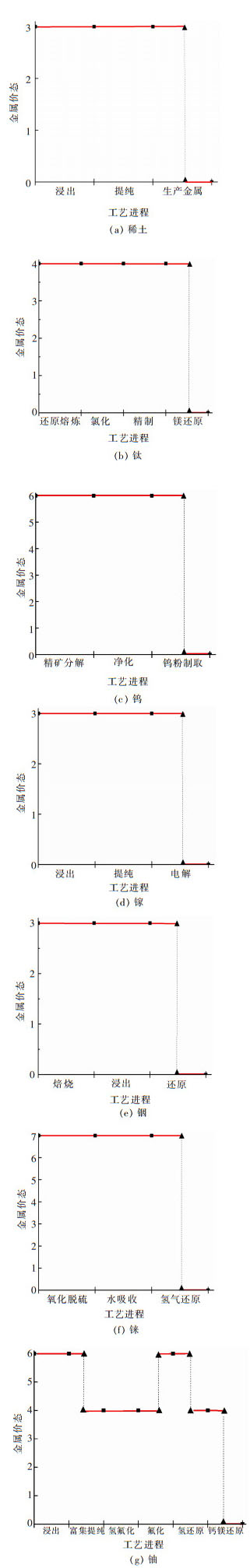

1.8 稀土冶金金属价态变化稀土在元素周期表中处于靠左的位置,金属性质活泼,其在原矿里都是以+3价的形式存在,稀土冶金包括对稀土精矿的硫酸化焙烧、浸出、沉淀、煅烧、热还原或熔盐电解,得到金属稀土[8]。除了最后一步,其他过程都没有价态的变化,稀土的冶炼过程中价态变化如图 3(a)所示,基本呈现出Z字形的价态变化规律。

|

| 图 3 稀土金属及稀有金属在传统冶炼过程中价态变化 Fig. 3 Valence variation of Rare earth metals and Rare metals in their traditional smelting processes |

1.9 钛冶金金属价态变化

Kroll法是目前生产金属钛的主要方法,即以钛铁氧化精矿为原料,利用还原熔炼法生产高钛渣,高钛渣经过氯化后得到粗TiCl4,精制获得纯的TiCl4,利用金属镁还原高纯TiCl4制取海绵钛[9]。除了最后一步,其余过程钛都是以+4价态形式存在的,钛价态变化如图 3(b)所示,基本呈现出Z字形的价态变化规律。

1.10 钨冶金金属价态变化黑钨精矿和白钨精矿是提取金属钨的主要原料,钨在矿物中的主要存在形式以+6价为主,其冶炼流程包括钨精矿的湿法分解、钨溶液净化、沉淀、热分解得到氧化物、钨粉的还原制取[10]。除了最后一步,其余过程中钨都保持在+6价态,钨价态变化如图 3(c)所示,基本呈现出Z字形的价态变化规律。

1.11 镓冶金金属价态变化镓主要伴生在铝土矿、铅锌矿、煤炭中,工业上对于金属镓的冶炼以湿法为主,包括含镓物料的浸出、提取分离、氧化镓制取、还原得到金属镓[11]。镓价态变化如图 3(d)所示,基本呈现出Z字形的价态变化规律。

1.12 铟冶金金属价态变化铟主要伴生在铅锌矿中,随着主金属的冶炼而逐步富集于金属冶炼渣、烟尘中,利用硫酸化提铟法为主,即对含铟渣进行硫酸化焙烧、酸浸、除杂,用锌粉置换获得金属铟[12]。除了最后一步,其他过程中铟都保持在+3价,铟价态变化如图 3(e)所示,基本呈现出Z字形的价态变化规律。

1.13 铼冶金金属价态变化金属铼主要以伴生矿形式存在,冶炼原料主要有辉钼矿、铜铼矿,铼冶炼过程包括氧化脱硫、水吸收、氢气还原得到金属铼[13]。除了最后一步,铼的价态都保持在+7价等高价态。铼价态变化如图 3(f)所示,基本呈现出Z字形的价态变化规律。

1.14 铀冶金金属价态变化铀矿物分为原生矿物和次生矿物,金属铀的冶炼过程包括浸出、富集、钙镁还原得到浓缩铀[14]。原矿中铀的价态主要有+4、+6价态2种,除了最后一步,其他过程都以高价态为主。铀价态变化如图 3(g)所示,如果将+4、+6价态都统一视为高价态的话,整体趋势上也呈现出Z字形的价态变化规律。

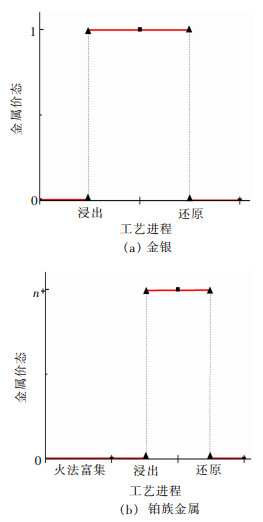

1.15 金银冶金金属价态变化金在自然界都只有0价态,银则大部分以0价为主,但还有部分以+1价形式存在于角银矿、辉银矿中。伴生于铜铅锌镍中的金银,随着各个主金属冶炼流程不断被富集,最终汇集在阳极泥中因经历湿法溶浸而被还原成较纯的金属,全过程几乎都保持0价态,除了后期氯化浸出变+3、+1价态,然后置换成0价。此处主要分析讨论氰化法过程的价态变化,氰化法一直是工业炼金银最常用的方法,氰化法利用氧气作为氧化剂、氰根离子作配合试剂,将原矿中的金属金氧化成配合金离子,从而达到浸出和提取贵金属的目的,并还原得到金属金[15]。金银价态变化如图 4(a)所示,基本呈现出凸字形的价态变化规律。

|

| 图 4 贵金属在传统冶金过程中的价态变化 Fig. 4 Valence variation of precious metals in their traditional smelting processes |

1.16 铂族金属冶金金属价态变化

铂钯等元素主要以0价态形式存在,主要伴生于铜镍铅等的硫化矿中,随着熔炼等过程而逐步富集到阳极泥中,再经过氯化浸出、置换等过程实现提取[16]。铂族金属价态变化如图 4(b)所示,基本呈现出凸字形的价态变化规律。

归纳以上各种代表性金属从原矿中冶炼提取工艺过程的价态变化规律,还是能够发现一些有趣的现象。基本上可以总结为以下3点:

1)活泼金属如轻金属、稀有金属、部分较活泼重金属的冶炼,其价态变化过程少,往往全程保持高价态,最后一步变成0价金属,曲线变化最简单,形状像一个Z字形。比如铝、镁、稀土、镓、铟、钛、钨、铼、铀,锌、镍等。

2)重金属的价态变化多,氧化/还原交替进行,曲线变化较为复杂,形状像一个凹字形。如铜、铅等。

3)贵金属的价态变化也比较简单,从0到高价,然后又变成0价态。曲线变化也比较简单,形状像一个凸字形。

以上3种价态变化曲线,跟金属的化学活泼性质有内在的统一性。由于原生矿的成矿机理,跟元素的性质息息相关,各类矿物的形成都有其严格的内在的化学制约因素,比如亲石性、亲铜性、亲铁性等划分经验规则,以及软硬酸碱法则等,都是对各种成矿元素之内在性质的一种反映。也就是说,原生矿的形成,自有其特有的成矿规律在制约着、指导着,人类数百年来对矿物学的研究和利用,都是遵循着这个大自然客观规律做指引的,包括其找矿、选矿、冶炼等过程,都涵盖于其中。

但是对于城市矿产资源,却有明显的不同之处和区别性的特殊之处。这些不同之处,正是指引我们对这类矿产开展分选、冶炼工艺的合理设计的基本思考出发点。如果无视城市矿产与原生矿的区别,而直接采用传统矿石冶炼工艺技术,无疑是违反冶金提取工艺设计基本方法论的,即没有尽最大可能地挖掘和利用好矿产资源的各方面特殊性来开展的设计,绝不是最优化、最先进的冶金工艺。

2 城市矿山中冶炼提取金属的价态变化 2.1 传统矿石资源与城市矿产的区别传统的重、轻、稀、贵等金属在矿石中一般以化合物存在,只有少数以金属单质的形态而存在,大多以化合伴生、混晶等多种复杂形态赋存。其提炼过程,首先要经过一个与脉石成分的分离。而城市矿产中,金属多以单质状态存在,比如铜线、银粉等,且多与陶瓷、塑料以涂敷、机械接触等方式赋存。这两种“矿”,在金属价态、与其他组分之间的赋存形式,都可以作为冶金分离提取工艺设计的重要依据。充分利用这些特点,是构建新型冶金工艺流程的必然指导思想。从前述列举的原生矿中提炼有价金属的价态变化可见,多为变价过程,变价的目的正是为富集、分离、提纯提供合适的形态基础。考虑到城市矿产资源中金属多以单质价态存在,而且伴生的“脉石”成分也多与0价金属之间以彼此分置的状态接触或连接,因此,这个特点,就意味着可能用来设计出不同于传统矿石冶炼的新工艺、新方法,而不是简单地将城市矿产视为原生矿来做提炼。比如,能不能设法开发设计出新工艺,不经过价态变化,直接就能够提取出单质金属?这无疑是非常具有吸引力的新技术路线。这样考虑的基本方法论依据是充分利用对象物的特点来实现最经济、最高效、最低环境负荷的综合提炼目标。

总而言之,传统冶金工艺路线是充分认识和利用了原生矿物的诸多特点来设计的,而城市矿产资源的特点却并不完全同于原生矿,因此,传统的冶金工艺并不适合于直接照搬或平移套用。在此基本方法论的指导下,我们来分析对比一下现有典型城市矿产资源的冶金提取工艺路线的优劣之处。

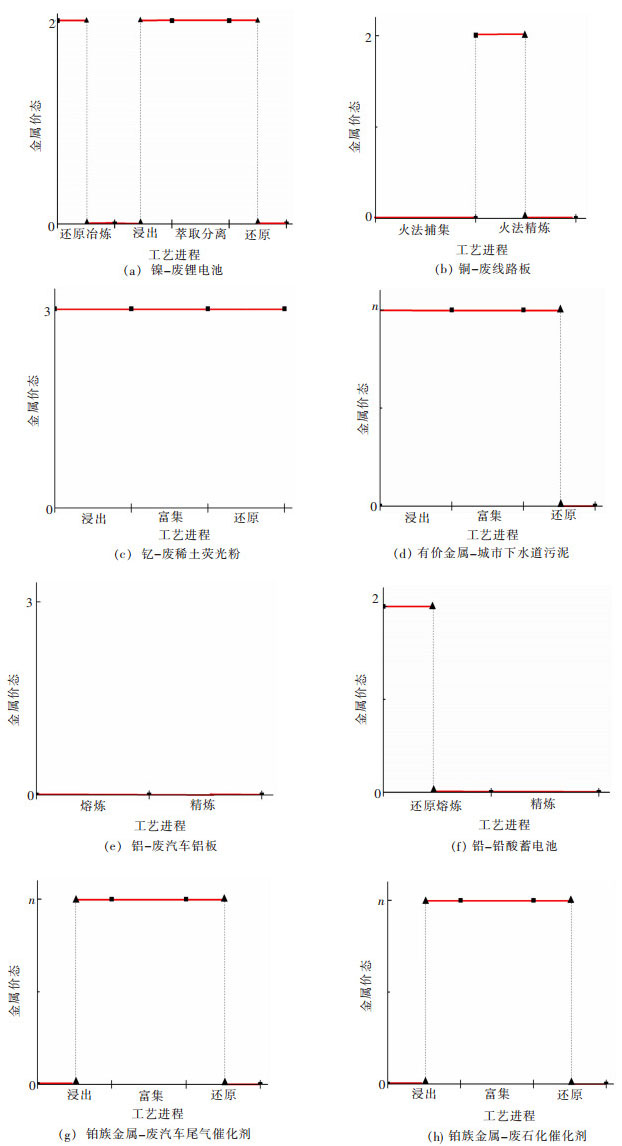

2.2 目前典型城市矿产资源的冶炼工艺路线特点分析 2.2.1 废旧电池镍钴锰酸锂(LiNi1/3Co1/3Mn1/3O2)等是可充电池的主要有价金属成分,镍、钴、锰的价态分别是+2、+3、+4均以其高价态形式存在[17],因此要提炼出来,成为0价态并不是最经济的。因此出现了资源提取-材料再造一体化的概念,则不需要金属价态的变化(不必回到0价态形式再变高价),那么从原理上讲应该是有利于省能耗、省工序的一个先进思路。据预测,到2030年,全球将累计1 100万吨废旧锂电池,到2040年,电动汽车将产生34万吨废旧锂电池[18]。针对废旧锂电池的回收主要采用还原熔炼联合湿法浸出[19],利用还原熔炼镍钴锰酸锂材料,得到碳酸锂、金属镍和金属钴、以及氧化锰,优先分离碳酸锂后,硫酸浸出后优先除去锰得到氧化锰,最后用P507萃取分离镍钴,得到氯化钴和氯化镍溶液。将金属锂与锰富集渣中,而金属镍钴还原富集于合金。通过加入碳酸钠制备碳酸锂,通过浸出合金,还原电解得到金属钴和金属镍。该提取流程的镍为代表的主金属的价态变化规律如图 5(a)所示,整体上呈现凸字形的价态变化规律。

|

| 图 5 典型城市矿产资源中有价金属价态变化 Fig. 5 Valence variation of valuable metals in the urban minerals during their recycling processes |

2.2.2 废线路板

铜、银、金、铂族金属等,是线路板中主要的有价金属成分。目前全球的废旧电路板处理厂主要集中在东南亚、东亚,而中国约占50%。废旧电路板回收金属的主要提取技术有火法捕集和全湿法回收工艺[20]。废旧电路板中金属的价态变化较多。能否采用先进工艺,保持金属价态不变,使得其原有的0价态得到富集、分离,仍然能够得到较高纯度的0价态金属产物?比如有液氮淬冷,将线路板完全急冷碎化,再通过多级物理分选,实现金属的富集,这样的工艺避免了化学试剂的消耗,以及废水、废气的产生,具有很好的环境友好性。也有固相机械活化反应技术,避免采用高温、酸碱试剂,直接活化固相反应、分离,从而获得产物,铜的价态变化,如图 5(b)所示,基本呈现出“凹”字形,和铜矿冶炼价态变化不一样。

2.2.3 废灯管稀土元素广泛被用于荧光灯中荧光粉的制造,其中荧光粉包括红色荧光粉、蓝色荧光粉和绿色荧光粉。红色荧光粉包含稀土元素钇和铕;蓝色荧光粉包含稀土铕;绿色荧光粉包含稀土镧、铈、铽[21-22]。每年我国就有30亿支报废,其中含有大量的稀土元素。目前的提炼工艺主要是采用物理破碎后,利用湿法浸出和萃取富集钇,除杂后利用草酸从浸出液沉淀钇,煅烧草酸钇后得到稀土氧化物氧化钇。钇的价态变化如图 5(c)所示,基本呈现出“一”字形,即没有价态变化。

2.2.4 城市地下水道污泥城市地下水道污泥中含有一定的重金属离子,对农业和畜牧业污染较大,通过食物链富集金属,最终会造成人体健康影响。然而地下水道的污泥中含有各种有价元素,值得提取,主要回收流程包括富集,还原回收[23-24]。价态变化如图 5(d)所示,基本呈现出“Z”字形。

2.2.5 废汽车铝板铝板一直被视为钢板的替代品,铝板强度大,质量轻,抗腐蚀,广泛用于汽车制造。淘汰下来的废旧汽车中的零部件会翻新重复利用,而铝制的车壳,铝制保险杠,经过破碎,在熔炼炉内加热除杂,得到粗铝锭之后进行精炼回收[25-26]。铝的价态变化如图 5(e)所示,基本呈现出“一”字形,即没有价态变化。

2.2.6 废铅蓄电池铅蓄电池效果稳定,价格低廉,广泛应用于汽车,而铅蓄电池成为铅的主要回收资源,铅膏中的铅的主要形式是硫酸铅[27-28],以火法回收废旧铅蓄电池为主,将含铅废料,加入碳粉为还原剂,氧化钙为造渣剂还原熔炼后得到粗铅,之后进行精炼。铅的价态变化如图 5(f)所示,基本呈现出“Z”字形。

2.2.7 废汽车尾气催化剂汽车催化剂中含用铂、钯、铑等铂族金属,回收汽车催化剂中的铂族金属流程包括,浸出、萃取或吸附,最终还原得到铂族金属[29-30]。贵金属的价态变化如图 5(g)所示,基本呈现出“凸”字形。

2.2.8 废石化催化剂石油化工行业中,石油催化剂分为银基催化剂、铂基催化剂、钯基催化剂、铑基催化剂,使用的石化催化剂含用一定的银、铂、钯、铑等铂族金属单质,由于催化剂的不断使用,每年产生大量的废旧的石化催化剂产生。废旧石化催化剂回收铂族金属的主要流程包括,浸出,富集,还原回收铂族金属[31-32]。贵金属的价态变化如图 5(h)所示,基本呈现出“凸”字形。

3 结论城市矿产的资源提取利用是有色冶金工业发展的一个重要方向,由于其中有价金属多以0价态存在,且与其他组分的赋存状态等,都与传统的原矿成分特点相差甚大,如何充分认识、挖掘和利用这些特点,来设计新方法、新思路,对于城市矿山资源的清洁、绿色及经济性利用,都是非常关键的。而归纳整理传统重、轻、稀、贵金属冶炼过程,发现了明显跟金属活泼性质相关的价态变化规律,这些可能会为城市矿产金属资源的提取新方法、新工艺设计提供有用的参考,且具有重要的启示性。

| [1] |

余群波. 铜火法冶炼过程高效清洁关键技术研究与应用[J].

中国资源综合利用, 2021, 39(3): 50–51, 62.

DOI: 10.3969/j.issn.1008-9500.2021.03.014.

|

| [2] |

王成彦, 郜伟, 尹飞. 国内外铅冶炼技术现状及发展趋势[J].

有色金属(冶炼部分), 2012(4): 1–5.

DOI: 10.3969/j.issn.1007-7545.2012.04.001.

|

| [3] |

王成彦, 陈永强. 中国铅锌冶金技术状况及发展趋势: 锌冶金[J].

有色金属科学与工程, 2017, 8(1): 1–7.

|

| [4] |

武兵强, 齐渊洪, 周和敏, 等. 红土镍矿火法冶炼工艺现状及进展[J].

矿产综合利用, 2020(3): 78–83.

DOI: 10.3969/j.issn.1000-6532.2020.03.012.

|

| [5] |

张喆秋, 袁露成, 黄林青, 等. 砷、锑、铋在铜冶炼过程中的分布及其在冶炼副产物中的回收综述[J].

有色金属科学与工程, 2019, 10(1): 13–19.

|

| [6] |

虎锦睿. 浅谈氧化铝、电解铝的冶炼技术及发展动向[J].

魅力中国, 2019(33): 373.

|

| [7] |

周鹏, 刘磊, 袁彦婷, 等. 推进我国金属镁冶炼行业绿色转型发展的对策建议[J].

有色金属(冶炼部分), 2020(6): 24–29.

DOI: 10.3969/j.issn.1007-7545.2020.06.005.

|

| [8] |

黄小卫, 李红卫, 龙志奇, 等. 稀土绿色冶炼分离新技术研究进展[J].

四川稀土, 2008(4): 15–19.

|

| [9] |

王天, 王耀武, 王宇, 等. 金属钛冶炼研究进展[J].

中国有色冶金, 2020, 49(3): 1–6.

|

| [10] |

赵中伟, 李江涛, 陈星宇, 等. 我国白钨矿钨冶炼技术现状与发展[J].

有色金属科学与工程, 2013, 4(5): 11–14.

|

| [11] |

王玉芳, 王海北, 张邦胜, 等. 锌冶炼过程中镓锗的综合回收[J].

有色金属(冶炼部分), 2011(11): 38–40.

DOI: 10.3969/j.issn.1007-7545.2011.11.010.

|

| [12] |

刘刚, 熊斌荣, 周忠明, 等. 铜铅锌冶炼系统提取铟研究进展[J].

山东化工, 2021, 50(2): 69–72.

DOI: 10.3969/j.issn.1008-021X.2021.02.026.

|

| [13] |

党晓娥, 孟裕松, 王璐, 等. 铜钼矿冶炼过程铼的行为研究与工业应用实践[J].

有色金属(冶炼部分), 2017(6): 45–52.

DOI: 10.3969/j.issn.1007-7545.2017.06.011.

|

| [14] |

饶苗苗, 周仲魁, 郑立莉, 等. 低品位铀矿浸出试验研究[J].

有色金属(冶炼部分), 2019(8): 52–56.

DOI: 10.3969/j.issn.1007-7545.2019.08.010.

|

| [15] |

胡诗彤, 刘立新, 陈发上, 等. 某冶炼废液沉淀渣金银回收工艺的比选及生产实践[J].

世界有色金属, 2021(1): 12–13.

DOI: 10.3969/j.issn.1002-5065.2021.01.005.

|

| [16] |

周廷熙. 稀贵金属二次资源回收工艺的清洁化升级综述[J].

贵金属, 2020, 41(增刊1): 114–119.

|

| [17] |

JUNG J C Y, SUI P C, ZHANG J. A review of recycling spent lithium-ion battery cathode materials using hydrometallurgical treatments[J].

Journal of Energy Storage, 2021, 35: 102217. DOI: 10.1016/j.est.2020.102217. |

| [18] |

彭博. 彭博社预计: 2040年电动汽车将占新车销量5%[J].

商用汽车, 2017(8): 32.

DOI: 10.3969/j.issn.1009-4903.2017.08.011.

|

| [19] |

HUANG Z, ZHU J, QIU R, et al. A cleaner and energy-saving technology of vacuum step-by-step reduction for recovering cobalt and nickel from spent lithium-ion batteries[J].

Journal of Cleaner Production, 2019, 229: 1148–1157. DOI: 10.1016/j.jclepro.2019.05.049. |

| [20] |

CHOUBEY S, GOSWAMI P, GAUTAM S. Recovery of copper from waste PCB boards using electrolysis[J].

Materials Today: Proceedings, 2021, 42: 2656–2659. DOI: 10.1016/j.matpr.2020.12.596. |

| [21] |

MISHRA B B, DEVI N, SARANGI K. Yttrium and europium recycling from phosphor powder of waste tube light by combined route of hydrometallurgy and chemical reduction[J].

Minerals Engineering, 2019, 136: 43–49. DOI: 10.1016/j.mineng.2019.03.007. |

| [22] |

OMODARA L, PITKAAHO S, TURPEINEN E M, et al. Recycling and substitution of light rare earth elements, cerium, lanthanum, neodymium, and praseodymium from end-of-life applications-A review[J].

Journal of Cleaner Production, 2019, 236: 117573. DOI: 10.1016/j.jclepro.2019.07.048. |

| [23] |

MEULEPAS R J W, GONZALEZGIL G, TESHAGER F M, et al. Anaerobic bioleaching of metals from waste activated sludge[J].

Science of the Total Environment, 2015, 514: 60–67. DOI: 10.1016/j.scitotenv.2014.12.073. |

| [24] |

YESIL H, TUGTAS A E. Removal of heavy metals from leaching effluents of sewage sludge via supported liquid membranes[J].

Science of the Total Environment, 2019, 693: 133608. DOI: 10.1016/j.scitotenv.2019.133608. |

| [25] |

ZHU Y, CHAPPUIS L B, DE KLEINE R, et al. The coming wave of aluminum sheet scrap from vehicle recycling in the United States[J].

Resources, Conservation and Recycling, 2021, 164: 105208. DOI: 10.1016/j.resconrec.2020.105208. |

| [26] |

KRISHNAN P K, CHRISTY J V, ARUNACHALAM R, et al. Production of aluminum alloy-based metal matrix composites using scrap aluminum alloy and waste materials: Influence on microstructure and mechanical properties[J].

Journal of Alloys and Compounds, 2019, 784: 1047–1061. DOI: 10.1016/j.jallcom.2019.01.115. |

| [27] |

XIA H, ZHAN L, XIE B. Preparing ultrafine PbS powders from the scrap lead-acid battery by sulfurization and inert gas condensation[J].

Journal of Power Sources, 2017, 341: 435–442. DOI: 10.1016/j.jpowsour.2016.12.035. |

| [28] |

JOSHI B V, VIPIN B, RAMKRUMAR J, et al. Impact of policy instruments on lead-acid battery recycling: A system dynamics approach[J].

Resources, Conservation and Recycling, 2021, 169: 105528. DOI: 10.1016/j.resconrec.2021.105528. |

| [29] |

ZHANG L, SONG Q, LIU Y, et al. An integrated capture of copper scrap and electrodeposition process to enrich and prepare pure palladium for recycling of spent catalyst from automobile[J].

Waste Management, 2020, 108: 172–182. DOI: 10.1016/j.wasman.2020.04.013. |

| [30] |

ILYAS S, SRIVASTAVA R R, KIM H, et al. Hydrometallurgical recycling of palladium and platinum from exhausted diesel oxidation catalysts[J].

Separation and Purification Technology, 2020, 248: 117029. DOI: 10.1016/j.seppur.2020.117029. |

| [31] |

GHALEHKHONDAB V, FAZLALI A, DANESHPOUR F. Electrochemical extraction of palladium from spent heterogeneous catalysts of a petrochemical unit using the leaching and flat plate graphite electrodes[J].

Separation and Purification Technology, 2021, 258: 117527. DOI: 10.1016/j.seppur.2020.117527. |

| [32] |

NAGAR N, GARG H, GAHAN C S. Integrated bio-pyro-hydro-metallurgical approach to recover metal values from petroleum refinery spent catalyst[J].

Biocatalysis and Agricultural Biotechnology, 2019, 20: 101252. DOI: 10.1016/j.bcab.2019.101252. |

2021, Vol. 12

2021, Vol. 12