| 回收工艺对再生铝合金性能影响述评 |

2. 武汉材料保护研究所,武汉 430030

2. Wuhan Research Institute of Materials Protection, Wuhan 430030, China

铝合金因其具有密度小、比强度及比刚度大、加工成型性能好、抗腐蚀性强等优点,广泛应用于汽车、船舶、航空航天领域,成为使用量仅次于钢铁的第二大工业用量金属。作为铝合金生产与消费大国,我国铝合金生产水平和应用规模飞速发展,2019年我国铝材总产量5 200万吨,居世界首位,自主研发诸如LC4、LC9、LY12、7A04、7B04、7A50、7B50等铝合金系列,并建立起完善的铝合金材料加工技术体系[1]。与此同时,原铝品质低,储量有限的现状也迫使中国铝工业寻求产业转型升级。每年由于工业产品使用年限到期报废的铝合金数量巨大,且与初级生产相比,废铝回收再生产消耗的能源可节约90%[2]。因此,废铝的回收利用逐渐成为铝合金产业相关研究的核心问题之一。

铝材在服役过程中腐蚀部分很少,报废铝合金回收率较高,可节约大量能源。与原铝相比,再生铝合金仅需除杂提纯熔铸,省去了勘探、采矿、一次精炼的经济成本和能源成本[3],再生铝生产理论能耗仅为原生铝生产的4.86%[4],因此再生铝工业具有很大的发展潜力。铝合金产品平均寿命约为15~18年,本世纪初我国高速增长的铝材用量正转化为废铝存量。2019年,我国再生铝原料回收量607万吨,占再生铝原料供应量83.7%[5],已经成为废铝回收大国,从事再生铝工作的企业发展迅速,如新格、怡球、中铝青岛等[6]。但由于我国废铝回收产业体系的不健全,再生铝生产技术不成熟,国家相关政策不完善等问题,再生铝产业整体情况仍与发达国家水平相距甚远,再生铝合金消费降级严重,终端流向过于集中在汽车行业。世界上部分发达国家,再生铝合金的占比均已超过新产的铝合金,比如美国再生铝合金已达到了年产总铝合金的66%,英国也已超过75%,日本已经达到了99%[7],而我国仅占约20%。近年来,铝棒由于其废铝使用比率更高,已经成为新的热门再生铝产品[8],然而,该产品技术含量与利润率仍较低。因此,提升再生铝性能,使其具有更好的加工性能,实现优质合金平级回收一直是国内外研究人员研究的重点。目前,国际上主要回收铝还是通过重熔铸造的方法,此外还有一些将加工废屑直接挤压成型的固态回收工艺。近年来,研究人员进行了一系列研究以期提高获得的再生铝合金性能。

本文对熔铸再生铝回收工艺和固态回收技术研究进展进行了总结和展望,以期对提升再生铝性能,实现铝资源高效回收提供帮助。

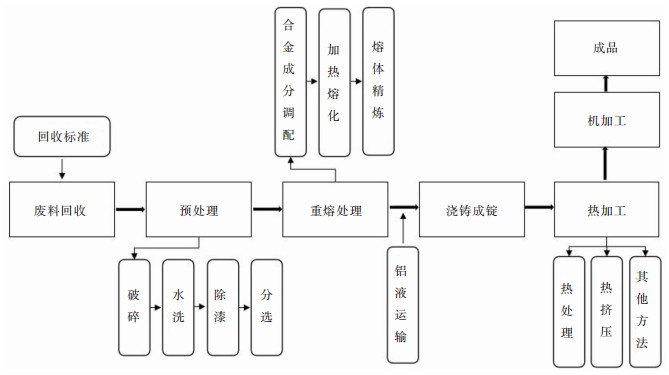

2 回收工艺对铸造再生铝合金性能影响铸造再生铝合金的生产需要经过废料回收、预处理、重熔、浇铸和热加工等步骤,随后经机加工制得成品零件。工艺路线如图 1所示。

|

| 图 1 再生铝回收工艺路线示意 Fig. 1 Recycling process diagram of recycling aluminum |

在工业生产中,再生铝重熔炉型和加热保温工艺已基本稳定。如今上游厂商生产再生铝锭时会进行成分控制,并且铝合金热处理工艺较成熟,因此下游厂商在再生铝合金深加工中采用的热处理方案基本和同牌号原生铝一致。目前再生铝合金性能提升相关的研究主要集中在废料预处理、合金调配、熔体精炼和后续热处理对铁相影响等方面。

2.1 废铝夹杂物的来源与危害在铝的重熔再生中,原材料的种类和纯净度与再生铝的回收过程和成品性能直接相关。铝废料根据来源不同可分为两类:新废料和旧废料[9]。其中新废料是指铝合金加工过程中切削等工艺生成的废屑边角料,以及未出厂的模制零件等。这种废料合金成分已知,组织结构较清晰统一,是优质的重熔原料,也是铝合金固态回收的主要原料来源,采用重熔再生时不必对其进行除表面洁净外的预处理。旧废料是指经由铝消费产业使用后回收的,服役过一段时间的铝材,如航空用铝、电力系统用铝、车辆用铝等,此类废料由于服役环境不同,受到的腐蚀条件不同,受污染程度显著大于新废料,铸造或变形铝的不同及污染成分的复杂性导致重熔前需要对其进行杂质筛去和合金成分调控。

铸造再生铝原料中的非金属成分难以在熔炼过程中除去,因此需严格按照相关标准控制杂质含量。杂质会导致再生铝铸锭中产生气泡,造成成品疏松;杂质处也会产生应力集中,成为裂纹发源处,降低再生铝的加工性能和服役寿命[10]。据报道,含有非金属杂质的铝合金断口特征为黑色条状或片状,显微组织呈黑色线状、块状、絮状的紊乱组织。因此,我国对再生铝合金原料洁净度要求发布了相关规定,《再生铸造铝合金原料》国家标准中规定:原料中的夹杂物比例必须小于0.5%,与国家标准GB 16487规定的1%相比要求更高,对消费后回收的铝废料需要进行一系列筛选处理才能达到标准。

2.2 国内外回收废铝预处理方式研究进展铝合金重熔前的预处理包含粉碎、除漆、洗净、分选等步骤。

粉碎的目的包括控制废铝尺寸以满足后续工艺要求、提高废料密度、将可物理分离的铁或其他有色金属从铝件剥离,便于后续分选。粉碎方式的合理选择有利于降低废料后续处理的难度。由于回收的废铝大多具有延展性高、尺寸形状差异大的特点,剪切、撕裂、弯曲应力比较适合粉碎回收铝件[11]。由于能够有效拆分金属结合件,避免合金成分污染,保证适中的碎片尺寸,摆锤粉碎机被认为是最合适进行废铝粉碎处理的设备[12]。

除漆步骤是为了除去铝废料表面有机或无机的表面涂层。由于铝材服役环境不同,表面涂层也种类繁多,包括加工过程中的切屑液、镀层、油漆、蜡质、油墨等用于提升材料抗腐蚀性能和提升外观的涂层。国际上常采用热脱法除漆,这种方法能够除去废料中可能存在的水分,避免爆炸的风险;减少杂质的数量与盐熔剂的使用,提高工艺效率;除去油和涂层的有机部分,使熔融过程中金属氧化现象减少;降低有害气体排放量,易于收集和无害化处理;此外,有机材料还可用作热脱涂层工艺的“自发热”燃料,在一定程度上满足其自身的能源需求[13]。热脱涂层的方法能够有效除去铝废料表面的有机物,但无法除去无机涂料残留[14],因此还有化学方法、超声法等脱漆方式。段瑞斌研究了超声脱漆除去3104易拉罐表面涂层的最佳工艺参数,实验证明在20.5 kHz条件下使用粒径180 μm的氧化铝颗粒作为磨料效果最好[15]。

分选是为了区分铝废料中不同的成分并将其分离,达到尽可能提高入炉时铝料纯度的目的。目前,国内外预处理分选方法主要包括人工分选、磁选、抛选、重介质分选、空气分选、涡流分选、色选等。其中,由于技术门槛与生产成本限制,国内再生铝工业仍然采用人工分选作为主要的铝废料分选方式。人工分选可以区分铝与铜、锌等其他有色金属,同时也可以根据外观的明显不同区分出铸造铝合金与变形铝合金。但人工分拣无法区别不同牌号铝合金,导致不同等级的铝废料被一同熔炼。由于合金成分无法控制,只能添加更多原铝进行稀释,浪费大量能源,并由于性能不稳定,成品被降级使用。因此,改进预处理分选方法是我国再生铝工业的当务之急。

此外,还有一些新的分选技术正在研发应用中,包括X射线荧光法、激光诱导击穿光谱、中子活化瞬发γ分析、激光束照射熔化铝合金表面观察熔融形貌的方法、X射线透射法等,这些技术有些已经在国外某些企业投入使用。

X射线荧光(XRF)分拣是矿石分选的新型方法,近年来逐步应用于废铝回收产业。其原理是当单个原子被外部能量源激发时,会发射出具有特定能量或波长的X射线光子。产生X射线光束到材料表面。产生的荧光光子由固态光电阴极探测器进一步检测,该探测器产生的电流脉冲大小与入射X射线光子的能量成正比。产生的元素特征X射线波长和强度通过合适的校准程序得到合金元素浓度。在工业规模上,由于废料表面未进行处理,和探测器距离不等,通过这一技术只能获得合金元素浓度的半定量结果。然而,一些企业已经应用该系统来检测用于变形合金制备的铝屑中的过渡金属元素。

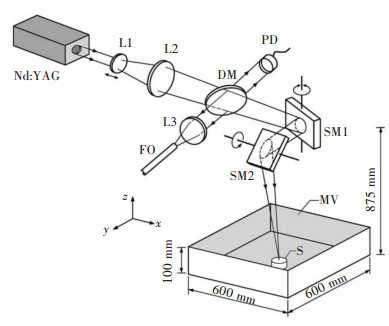

激光诱导击穿光谱(LIBS)利用高能激光束烧蚀铝废料表面,在烧蚀处产生热等离子体,可以确定材料化学成分,特别是低原子序数元素,方便进行快速分析。一些企业将LIBS和XRF结合,能够较好的实现铝废料中各种元素的在线监测。脉冲激光只能穿透金属表面很短的距离,因此废料必须没有润滑剂、油漆和其他涂层。但即使废料表面没有这些干扰物,其表面的氧化层也可能导致分析结果的偏差。如今,新一代LIBS传感器基本克服了这一问题,并已在金属回收中应用[16]。然而初始成本和运行成本高的问题仍然存在,废料中存在的偏析也可能导致分析结果不准确。三维扫描LIBS光学部件结构如图 2所示。

|

| 注:L1为发散透镜;L2为双镜头对焦系统;DM为二色镜;SM1、SM2为扫描镜;S为样品;MV为测量空间;L3为对焦镜;FO为光纤;PD为光电二极管。 图 2 三维扫描LIBS的光学部件的示意[15] Fig. 2 Schematic drawing of the optical components of a 3D scanning LIBS[15] |

瞬发伽马射线中子活化分析技术(PGNAA)利用252Cf等放射性同位素源的热中子流扩散到废料中,待测物原子核释放出特征γ射线,再由探测器分析得出元素组成[17]。由于中子具有穿透力强、元素反应灵敏的特点,该技术能够对较大体积物料进行无损检测,实时测量分析时具有较好的稳定性,基本不受基质效应影响,广泛应用于环境、工业方面。

传统的色选法无法分辨同种合金。因此,研究人员发明了一种将密度测量与三维形貌观察结合的新分选方式,根据表观密度和三维形状参数的差异将铸造合金与变形合金铝屑区分开来。该方法利用三维成像摄像机,配备激光和电荷耦合器件,通过激光线测量每个铝片段的高度,并在三维成像摄像机中,通过光反射重建整个碎片的三维图像,能够有效将铸造铝合金、变形铝合金和镁合金区分开。这种分选技术目前处于研究阶段,可以处理长宽2~250 mm,高度2~60 mm范围内的碎片,分辨率为0.04 mm[18]。

铝废料分选技术的进步一方面意味着更高的材料利用率与成品质量,提高再生铝企业的经济效率;另一方面,也意味着更少的杂质进入铝循环,从长远来看有利于整体铝合金回收行业的发展。

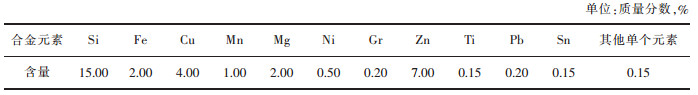

2.3 再生铝精炼调控合金元素对再生铸造铝合金性能影响研究进展在铝合金中,不同的元素根据其存在量及与铝结合方式的不同,对铝材的微观结构具有各种各样的影响,进而影响到铝材的机械性能。铝合金中有许多强化元素,如铜、锰、镁、锌等,适量添加能够起到提升铝合金性能的作用,但过量添加会产生对性能有害的中间相,造成新的夹杂。因此,我国《再生铸造铝合金原料》规定了原料中各种合金元素化学成分含量要求(表 1)。在实际生产中,既要对原料合金成分进行检测与分选,又要在熔炼过程中进行合理的调控处理。其中铁、镍、铅、锡等合金元素含量需要谨慎控制。

| 表 1 《再生铸造铝合金原料》标准规定原料化学成分[10] Table 1 National standard for chemical composition of raw materials[10] |

|

| 点击放大 |

2.3.1 铁元素对再生铝性能的有害影响与处理方式

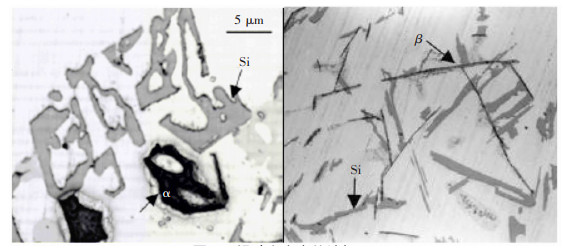

铁元素是再生铝熔炼中最常出现含量超标的元素,也是对产品性能危害最大的杂质元素,除去难度较大。再生铝中含铁相主要有3种来源:铝材服役过程中接触的铁质;回收时由于分选方式落后,成分分析不清导致的混入;以及重熔过程中生产工具引入的增铁[19]。由于铁元素在铝中溶解度很低(0.5%),大多数铁元素都以金属间化合物存在,其中以针状β-Al5FeSi对铝合金性能影响最大,β-Fe相严重割裂铝基体的整体性和连续性,由于其具有高的脆性和硬度,在铝合金承受应力的时候成为断裂发源处, 图 3所示为铝硅合金中汉字状α-Fe和针状β-Fe图像[20]。

目前,应用于再生铝合金铁相的处理思路主要有:调控铁相和除去铁元素。其中,降低铁含量或富铁相对铝性能影响的主要方式包括加铝稀释、重力沉降、离心除去、电磁分离、提高冷却速度、熔体过热、变质处理与固溶处理等[21]。但减少铁含量的处理方法由于能源消耗过大、生产效率低、引入新夹杂物、实现精确控制难度大、设备运行维护成本高、除去后铁含量仍较高等原因,在工业上的应用较为落后,仍有相当大的发展空间。通过控制富铁相形态降低铁元素对再生铝性能影响的方法会导致铁元素在铝循环中累积,降低再生铝回收业的可持续性。同时,富铁相变质时使用的添加剂会引入新的杂质元素,导致铁相的存在形式更加多样,为后续检测与再循环分选造成困难,降低铝资源回收利用效率[22]。

再生铝除铁常用的方法是重力沉降、离心除去、电磁分离、变质过滤等。此外,硼元素与铝液中的铁反应会生成Fe2B沉于炉底,通过在熔炼过程中添加硼化物等熔剂,也有除去铝熔体中铁元素的效果。谭喜平等研究了B2O3-KCl-NaCl和Al-3B熔剂对再生A356铝合金中铁相除去的影响,除铁率分别为26.5%和29.1%,与Mn组成复合熔剂并结合机械振动后除铁率达55.2%,能够提升再生铝硅合金的抗拉强度和伸长率[23-25]。杨承志等向再生铝硅合金中加入KBF4验证其铁相变质效果,研究表明KBF4不具备除铁效果,但能够促进β-Fe相向初生α-Fe相转变,当硼元素含量达0.75%后,初生α-Fe相周围会析出汉字状α-Fe相,降低了铁元素对铝合金性能的影响[26]。但硼化除铁也存在许多问题,Fe2B在750~800 ℃的铝液中会反应生成AlB2和Fe,且硼砂熔剂在铝液中黏度较高,导致无法通过硼化除铁将含铁量降至一定水平,同时也会影响铝熔体质量,因此硼化除铁的可行性与工业生产实际效果仍有待商榷[27]。

通过加入中间合金熔剂调控铁相的变质,减少β-Fe相生成,能够有效提升铸造再生铝性能。吴桃泉等研究了Mg2Si/富铁相A356铝基复合材料的摩擦学性能,发现铁相含量5.5%,Mg2Si含量15%时,复合材料的磨损量最小,磨损表面较为光滑,磨损形式以磨粒磨损为主;当铁相含量为2.2%时,观察到明显的黏着磨损现象;而Mg2Si含量过高时,磨损处存在明显的脆性剥落,磨损表面粗糙[28]。关玉芹等向20%Mg2Si/A356-1.3%Fe再生铝复合材料中添加B-Cr,发现B-Cr能够同步细化硬质初生Mg2Si相和变质β-Fe相,在保持Mg2Si相对再生铝耐磨性能强化的前提下,有效提高了再生铝的抗拉强度和断裂应变[29]。何健松等通过Mg、Sr和含C细化剂对6000系再生铝合金熔体进行复合处理,使得针状β-Fe相变质,改善其共晶组织分布,细化晶粒。实验表明,再生变形铝合金的铸锭热裂敏感性降低率达32%,抗拉强度最高提升35%,硬度最高提升45%[30]。万兵兵研究了不同含量Y元素对含铁量1%的再生铝硅合金中β-Fe相的细化作用,实验过程中未出现相转变,并得出T6态Al-7Si-0.3Mg-1.0Fe-0.3Y合金能够获得较优性能,抗拉强度384 MPa,伸长率4.9%,比Al-7Si-0.3Mg合金提升30.17%和63.33%[31]。张树玲等通过实验证明Y元素的添加能够优化ADC12再生铝合金中β-Fe相的偏析,含铁相在Y元素含量0.5%(质量分数)时转变为颗粒状并细化,再生铝的硬度和抗压强度达到较优[32]。范超等研究发现,富铈混合稀土能够细化再生铝硅合金晶粒及α-Fe相,提高再生铝的延展性[33]。这些研究一定程度上揭示了再生铝中铁元素与不同元素在熔体中反应的机理,从结果上提高了富铁再生铝的某些性能。

研究者们还研究了热加工工艺对铝硅合金富铁相的调控作用。陈胜迁等对含铁量1.23%的再生铝硅合金进行热挤压和T6热处理,探究了挤压比对富铁相形态特征及力学性能的影响。实验表明,随着挤压比增大,富铁相平均长度略有降低,圆整度提高较为明显,提高了拉伸性能,断裂模式由韧脆混合断裂转变为韧性断裂[34]。陈立等研究了不同Fe含量对热挤压再生铝硅合金组织和性能的影响,探讨了富铁相形态演变机制,发现Fe元素能够有效抑制铝的晶粒生长,热挤压能够破碎折断富铁相,破碎相沿挤压方向呈带状分布,富铁相平均长度和面积随Fe含量提高而增长,在0.10%~1.24%时增长较快。Fe含量的增加使再生铝延展性显著降低,而硬度有所提升,断裂模式由韧性断裂转变为混合模式断裂[35]。相关研究表明热处理和热挤压能够在一定程度上影响再生铝中铁相的形态。

将添加中间合金熔剂与热处理工艺结合控制再生铝合金富铁相变质,已经成为再生铝合金性能提升的研究热点。黄正阳研究了Mn,Gr,Co,Sr和RE(La和Ce)元素对6061再生铝合金铁相的复合变质影响,发现0.8%Mn0.2%RE1.2%Mg复合变质体系能有效缩短合金凝固区间,降低热裂倾向。同时找出了较佳的热处理工艺:540 ℃固溶4 h,180 ℃时效12 h。该方法在提高了硬度和抗拉强度的同时大幅提高了耐磨性能[36]。杜军等对6 000系废铝回收重熔的熔体中Mg、Mn、Fe、Cu、Sr和RE含量进行调控,并实施均匀化、固溶、时效热处理,制备出热裂倾向低、耐磨性能强的6000系再生铝合金[37]。宋东福等按照锰铁质量比1.2∶1向A356再生铝合金850 ℃熔体内加入Al-10Mn中间合金,经720 ℃精炼,炉冷至615~680 ℃保温1 h。实验表明,随着保温温度降低,再生铝合金中铁含量逐渐降低,615 ℃时初生铁相基本消失[38]。贾建磊研究了A356再生铝合金中锰铁元素的最佳比例和热处理工艺,结果表明锰铁比0.34,进行T6热处理,固溶温度540 ℃时,具有最优的力学性能[39]。热处理与添加剂共同作用能够较好地改善铁相形态,有效提升材料性能,是具有潜力的研究方向。

国际上一些研究者还研究了喷射成型对再生铝中铁相形态的影响,2004年Ferrarin等的研究表明喷射沉积亚共晶铝硅合金的金属间化合物相得到细化,能够改善材料性能[40]。Pereira等设计了通过喷射成型法回收高铁含量的再生6061铝合金并进行热挤压的方案。对沉积后再生铝的微观组成结构分析证明,喷射成形工艺改变了Fe改性6061再生铝合金的凝固路径,有效防止了β-Fe相的出现,并形成了与汉字形貌不同的多面体初生α-Al15(Fe, Mn)3Si2相,在等轴晶铝基体中分布均匀,提高了材料的韧性,使沉积后的铝合金材料能够进行热挤压加工,并得到了与经过同种热处理含铁量0.4%的原生材料相似的机械性能[41]。Otani等研究熔体温度和坩埚温度对喷射成型富铁319再生铝中铁相影响,研究表明,较高的熔体温度和坩埚温度会导致β-Fe相的出现,无β-Fe相的样品具有较高的伸长率[42]。SALVO通过喷射成型后经过热挤压、旋锻和热处理制造出符合标准的7050再生铝合金线材[43]。喷射成形在回收铝合金方面表现出了相当大的前景,它对铁含量有着更大的容许范围,能够使富铁再生铝合金参与进一步的机械加工,而不是将再生铝限制在铸造行业。

再生铝合金中铁的变质、热加工以及其他方法能够降低铁相对合金性能的危害,但也会在铝循环中积累数量更多、存在相种类更复杂的铁。在实际生产中需要与沉降等除铁的技术结合,才能尽可能实现降低铁含量,优化铁相形态的目标。同时,需要继续寻找新的除铁方式,以求解决现有的生产难题。

2.3.2 其他合金元素对再生铝性能影响与调控与铁元素相比,其他合金元素对再生铝合金性能影响大多以强化为主,尽管需要控制含量不超出容许范围,但铝废料中所含其他合金元素经过分选后大多较低,仅锌、镁等主要强化元素由于原料与再生合金用途不同,较易出现超量需要除去的情况。

铝合金中的镁元素能够显著提升合金性能,与硅元素生成的Mg2Si作为强化相,能够提升铝合金的抗拉强度[44]。Nasir等研究发现,干摩擦条件下再生铝磨损率随着0.7%含量的Mg元素加入减少,显微观察证明滑动过程中生成富铁氧化层,起到减摩作用,增强了铝合金的摩擦学性能[45]。但废铝中可能含有超过容许范围的镁元素,多余的镁元素会提高再生铝的脆性,产生应力腐蚀和焊接裂纹[46]。因此,我国研究者对镁在再生铝合金中的最佳强化配比和除去废铝熔体中镁元素的方法进行了一些研究。史明波等分析了Mg元素对6061再生铝合金凝固特性和热裂行为的影响,合金热裂是共晶反应收缩与脆性区补偿收缩叠加,研究表明Mg的添加量为1.2%时,易脆温度区间和Mg2Si含量较低,获得最小的热裂敏感性[47]。

目前废铝熔体除镁的主要方法包括自然氧化、氯化法和添加熔剂法等[48]。自然氧化法是利用镁比铝更易氧化的特点,搅拌熔体后除去氧化镁熔渣,该方法易于操作,成本低廉,但会导致铝的额外烧损。氯气能够和镁反应生成氯化镁并从铝液除去,同时也能够达到除氢、除钠的目的,但该方法会导致更多的有害气体排放,提高生产中无害化处理的难度。熔剂法是通过添加除镁剂、冰晶石或SiO2等来实现除镁效果的方法,是目前研究的重点。孙德勤等将含量1.5%的氟化铝和氯化锰按1∶2的比例加入铝熔体,静置30 min除镁[46]。袁名万将Na、K、Al的氯化物和氟化物与冰晶石按比例制备成复合再生铝合金除镁剂[49]。现在国内使用的除镁剂基本为Na、K、Al的含氟化合物,可降低镁元素含量至0.3%左右,这一比例已经低于常见再生铸造铝合金要求,因此研究者们着眼于复合除杂剂的发明。马涛等发明了一种自沉式除镁钙熔剂,解决了采用低密度盐和有机物的除杂剂会浮在铝液表面的问题。但该发明会向熔体中引入铁和铜元素,因此实际生产中效果仍有待验证[50]。

铝合金中的锌元素能够显著提升合金的力学性能,但也会降低合金的焊接性能。一些高含锌量的废铝重熔时需要除去其中多余的锌,主要方法包括氧化法、沉淀法和真空蒸馏法[48]。氧化法和除镁一样,都会导致铝的额外烧损和气体吸入。沉淀法是利用锌的密度较大,通过长时间保温静置沉淀达到除锌效果。但长时间保温消耗大量能源,同时会导致铜等强化元素一同除去。真空蒸馏法是利用铝和锌不同的蒸气压,在真空条件下控制温度,使各组分选择性蒸发或冷凝,是一种污染较低的新型真空冶金方式。昆明理工大学对此进行了相关研究,研究人员通过真空蒸馏法对含锌量10%的铝锌合金和12.25%的废杂铝硅合金进行除锌实验,结果证明真空除锌效果与理论计算较吻合,但废铝中锌与镁元素会形成固溶体影响蒸馏效果,因此废铝需要进一步提高温度才能较好吻合理论计算结果[51-52]。

再生铝中杂质金属元素的除去由于铝容易氧化,限制了某些工艺的使用,目前在实际生产中依然是难点之一,不同企业根据自身生产规模和技术能力,选择不同的合金调控方法。但研究者们仍需要继续寻找更加安全、环保、经济的除去多余金属的方法,并运用到实际生产中。

2.4 再生铝精炼熔体净化与晶粒细化工艺对铸造再生铝合金性能影响研究进展再生铝精炼的目的是除去铝熔体内存在的夹杂物、气体,同时达到晶粒细化的效果。预处理较难彻底除去废铝中存在的氧化铝、冰晶石等夹杂物和氢气等气体,这些气体和夹杂物会导致再生铝合金铸锭中存在气孔、氢脆或夹渣缺陷,通过后续热处理等加工形式也难以除去,进而影响材料性能[53],因此需要通过精炼步骤除去。再生铝合金熔体净化技术按原理分类,可分为吸附法和非吸附净化法[54]。其中吸附法主要包含熔剂吸附、气体吸附和过滤法。熔剂法通过向铝液中喷入或覆盖固体熔剂,让其与夹杂物接触发生物理作用或化学反应并作为夹渣分离出来。熔剂法可以同时起到合金相变质和晶粒细化效果,因此也是研究人员关注的重点。气体吸附是向铝熔体中通入氯气或惰性气体,并在上浮过程中吸附熔体中的氢气等气体和微小夹杂物。过滤法使用玻璃布或刚玉球等中性或活性物质吸附熔体中的夹杂物。由于不同吸附方法能够吸附的夹杂物状态不同,而废料中存在夹杂物形态多种多样,实际生产中往往多种净化方法复合使用。非吸附净化法往往不加入添加物,通过物理方法分离固体夹杂物或气体,如利用氢在熔体和气氛中的分压差脱气的真空除氢法,利用密度差自然沉降大颗粒固体夹杂物,以及超声波除气等。

近些年国内对精炼剂除去夹杂物进行了一系列研究。万兵兵对精炼熔剂的覆盖性、分离性和除渣能力进行了研究,并研发了一种新型复合精炼熔剂,并通过数值模拟优化了搅拌工艺参数[31]。研究表明,熔剂-铝液界面张力降低能够增强熔剂覆盖和润湿夹杂物的能力,但过低时渣铝难以分离。提高铝液-夹杂物界面张力,降低熔剂-夹杂物界面张力也有利于熔剂夹杂物的润湿。贾建磊研究了覆盖法和喷吹法作为添加精炼剂的方式对再生铝夹杂物的影响,实验结果显示,喷吹法精炼的熔体纯净度较高,精炼后保温静置时间在60 min时效果较好,继续静置夹渣含量变化不明显,影响生产效率[39]。上官晶晶等制备了Al-Ti-B-Er复合粉末预制块作为再生3104铝合金熔体细化剂,比Al-Ti-B细化最优值提高45%,并验证了其优异的抗细化衰退性[55]。宋莉莉等向NaCl-KCl基熔剂中添加钠的氟化物并研究其对重熔A356铝熔体净化效果,研究表明以2%冰晶石取代部分NaF作为添加剂时效果较好,再生铝晶粒尺寸、二次枝晶间距与共晶硅相尺寸均减小,抗拉强度和伸长率有所提升[56]。

铝熔体超声除气是近些年逐步投入工业生产的新型除气方式,其原理是超声波在铝液中产生空化作用,空化气泡由溶液中微小的气核产生,在声波的稀疏相内由于张应力的作用,产生空泡,并汇聚氢气等溶解气体,成为球状气泡脱离液体表面,达到脱气、消泡的目的。Puga等设计了一种切屑回收方案,在不使用传统盐类助熔剂的情况下,在850 ℃下熔化铝屑并在730 ℃下超声脱气,成功地获得了与商业铝硅铜第二熔体原料相似的微观结构、纯度和化学成分的铸锭,该方法浮渣形成少,金属回收率达90%左右[57]。之后,Puga等研究了超声振动引起的声空化和金属搅拌间的关系,通过高速摄像机和多普勒测速仪表征熔体的流动,选择最优的超声频率和搅拌速率,对铝硅铜合金进行脱气实验。研究结果表明,搅拌与超声结合能够提升除气效率,提升合金的拉伸性能[58]。美国南方线材公司推出超声除气机[59],能够有效除去再生铝熔体中的气体,近两年国内厂商也投入生产。

由于铝熔体精炼研究结果较易在大规模生产中复制,其工艺的改进能够快速运用到实际生产中,对再生铝工业具有重要意义。国内相关研究目前还主要集中在盐熔剂种类和覆盖方面,相比国外一些新的精炼方法还有差距,需要进一步推进相关研究进展。

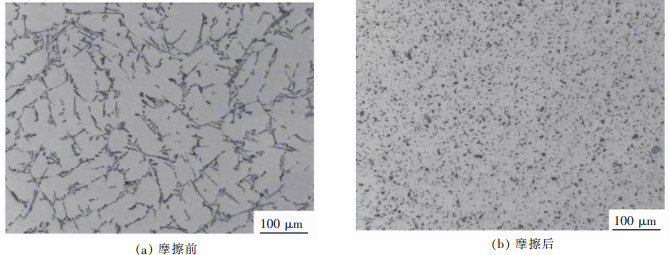

2.5 搅拌摩擦加工工艺对再生铝性能的影响搅拌摩擦加工(Friction Stir Processing,FSP)是一种新型的固相改性技术,该方法通过搅拌头高速搅拌摩擦,使合金剧烈变形,在密闭空间中流动、破碎、再结晶,达到组织细化、均匀化的目的,被研究者们用于多个金属材料相关领域。搅拌摩擦加工可用于固态回收再生铝切屑,也可以用于铸造再生铝锭的改性。龚航等研究了搅拌摩擦加工速度、主轴转向和加工道次对含铁再生铝硅合金组织和性能的影响。图 4所示为再生铝硅合金搅拌摩擦前后铁相的变化情况[60]。

|

| 图 4 搅拌摩擦前后再生铝中铁相 Fig. 4 Iron phase in recycled aluminum before and after friction stir |

如图 4所示,搅拌摩擦加工能够细化再生铝合金中的富铁相,提高其圆整度,实验表明搅拌摩擦加工后再生铝合金屈服强度降低,伸长率大幅提升,随着加工速度的提高,富铁相平均长度和圆整度缓慢提高、共晶硅圆整度缓慢降低,再生铝合金抗拉强度、屈服强度、伸长率都呈现先升高后降低的趋势。随着加工道次的增加,第二相的平均长度降低,圆整度提高,伸长率也有所提升。改变主轴转向能够改善加工核心区的不对称性,但会减小加工面积,略微减弱第二相细化程度和圆整度[60-62]。

国外有研究者通过搅拌摩擦工艺直接制备再生铝基复合材料。Christy等通过搅拌摩擦工艺,向报废铝合金轮毂重熔再生铸造铝合金中加入氧化铝作为增强体,制备出铝基复合材料,并分组研究了挤压压力、挤压时间、模具温度、搅拌转速4个工艺参数对生成的铝基复合材料晶粒尺寸、孔隙率、强化相、分布模式、硬度、抗拉强度、抗压强度和摩擦磨损性能的影响,并通过田口法得出优化后的工艺参数:挤压压力100 MPa,挤压时间45 s,模具温度250 ℃,搅拌器转速525 r/min。在这种条件下样品具有最低的孔隙率、极限抗压强度和磨料磨损条件下最低的磨损率[63]。该实验以再生铝为基体材料,XRD显示没有新相形成,且在较优工艺参数条件下获得了较好的力学性能,从而证明了使用再生铝材能够以相对较低的成本生产铝基复合材料的可行性,有很好的研究前景。

搅拌摩擦加工能够得到组织细化,各相圆整,结合紧密的合金,且不会生成新相,具有很大的研究潜力。

3 增强固态回收再生铝合金性能的研究进展国际上的铸造铝合金工业已经比较成熟,出于进一步节能的考虑,国际上尤其是铝工业属于能源敏感型的欧洲,研究者们将视线转向固态回收这一更加缩短产品回收链以及节能的方式。固态回收是通过挤压、搅拌摩擦等塑性变形方式,破坏铝屑表面氧化膜并在新的界面实现冶金结合的方法。1945年Stern发明热挤压直接回收铝合金切屑以来[64],固态回收这种相比熔铸更加节能减排,更节约成本的回收方式就成为了铝合金回收研究的重点方向[65]。常见的固态回收的方式以先冷压预处理,再热挤压生成再生铝为主,此外还有螺杆挤压[66]、搅拌摩擦挤压[67-68]和放电等离子体烧结[69]等方式。固态回收以铝屑等小尺寸原材料,相比使用铸造铝作为挤压成型材料,面临的问题主要是铝的氧化层阻碍了金属的接触,导致铝屑间难以结合紧密,因此,无论是从原材料的选择和预制,又或是从加工参数入手的研究,其目的都是为了提高铝屑间的接合效果,以此提升再生铝合金的性能。研究人员得出结论,影响铝屑结合的重要因素有:强化相的种类含量和尺寸、铝屑形状尺寸,预压制参数,挤压模具类型、挤压比、润滑条件、温度和挤出速度,不同工艺参数得到的再生铝合金性能也会随之改变[70-71]。

3.1 原料选择和预制对再生铝性能的影响在塑性加工中,加工原料对生成的变形再生铝组织结构和性能具有决定性的影响[72],因此,研究者们通过实验研究了用于固态回收的铝废料尺寸与添加的增强体合金成分对热挤压再生铝合金性能的影响,并分析其中机理。Guley等将销形AA1050与AA6060铝屑混合挤压生成铝合金,所得合金力学结构性能介于AA1050与AA6060之间[73]。Tekkaya等研究了用不同尺寸和形状的铣削和车削操作产生的AA-6060铝合金切屑热挤压再生铝的组织与性能。研究表明:切屑结合紧密,无明显缺陷、疏松。当挤压压力,温度,应变值超过临界条件时,不同类型的切屑都能实现均匀挤出[74]。

铝屑挤压再生时可以通过添加强化相直接制备铝基复合材料,不同材料组成可以强化复合材料的力学性能。比如Chmura等将粉碎至2~4 mm的铝和铜废料通过冷压预制和热挤压制备铝铜复合材料,获得了摩擦学性能良好的复合材料[75]。但是不同材料也会导致碎屑结合不紧密,影响表面性能。研究人员向6082铝屑中混入粉煤灰,制备的复合材料虽然具有较高的硬度,但耐磨性能有所下降[72]。

铝屑热挤压生成铝合金结合不紧密,孔隙率较大,研究人员们发现通过添加铝粉,冷压后进行热挤压将铝合金切屑直接转化为高密度产品。铝粉既可以用作软质基质,也可以为碎屑提供更好的黏结性,从而可以更有效地封闭孔隙。Sherafat等在AA7075铝屑中加入铝粉,采用粉末冶金热挤压法进行再生,实验证明在500 ℃以上的温度下可以形成良好的机械性能,并得出硬度随粉末含量增加而降低,延展率随粉末含量增加升高的结论[76]。Muhammad等采用9 t单轴冷压铝屑和铝粉混合样品20 min和552 ℃温度烧结,制备了AA6061铝合金成品,并得出硬度和抗压强度随Al粉含量变化而降低的结论[77]。

研究人员发现,铝屑预压制时提高压力和保压时间,能够提高铝屑固结程度,提高挤压出的成品致密度,从而提升性能[78]。Shahrom等设计了一种循环背压压缩技术作为铝固态回收前的预压实方案,该方案能够提高12.11%坯料密度,有效提高了热加工前坯料致密度,优化了热锻后的切屑界面[79]。

不同的种类、尺寸的原材料进行热挤压能够获得组织结构不同的再生铝合金,结合界面状况也有所区别,得到的性能有所不同,可以通过进一步的研究找出更合适的复合用材料。

3.2 固态加工参数对再生铝性能的影响热挤压时由于再生铝发生塑性应变,不同的挤压比和模具设计下,产生塑性应变大小也不同,晶粒的细化程度和铝屑间的孔隙密度也有所不同[80],进而对力学性能产生影响。Guley等分别比较了不同挤压比对6060铝屑和铸态合金热挤压的影响,得出铸态合金热挤压不受挤压比影响,铝屑热挤压成型强度和延展性低于铸态合金且随着挤压比降低下降,并指出多孔拉拔模能够有效提升低挤压比生产出再生铝合金的强度和延展性[81]。Chiba等比较了不同挤压比与铝屑形状尺寸对铸造铝硅合金加工屑热挤压制造C型铝材性能的影响,研究结果表明:挤压比18的铣削屑再生铝材不包含较大的孔隙,密度大致与原始铸锭相同,相比原铸锭,延展性更好,抗拉强度有所降低;从车削屑中回收的材料有许多空隙和裂纹,也有切屑边界,导致机械强度和延性低下。C型材强度和延展性与挤压塑形应变大小正相关,侧面由于受挤压变形较大,细化晶粒效果较好,性能优于背面[82]。Koch从6060铸造再生铝合金和切屑固态回收6060再生铝合金的挤出样品上分别按挤压方向的0°,30°,90°切割下拉伸实验样品,采用交流电位降(ACPD)的方法测试样品在循环加载条件下的应力响应行为,研究了铸造再生铝合金和固态回收再生铝合金由热挤压导致的各向异性,准静态试验结果表明,铸造挤压样品存在由晶粒伸长导致的取向间的细微差异,铝屑挤压样品各向异性表现不明显,这是因为由于铝屑尺寸形状不同,在合金中不同方向结合界面数量不同,影响了晶粒伸长方向对材料整体性能的影响。而循环加载试验得出了较明显的各向异性,材料的疲劳行为与疲劳断裂和循环蠕变都有关系,其中材料晶粒取向与蠕变性能相关[83]。该研究揭示了再生铝合金挤压取向对疲劳行为的影响机理,对再生铝加工性能和服役寿命的研究具有一定意义。

固态回收具有材料回收率高,能源效率高,生成合金性能良好等优势,能够直接回收机加工生产过程中产生的铝废料,具有良好的应用前景。为实现固态回收技术进一步的应用,热挤压参数对再生铝性能影响的规律至关重要。

4 结束语与展望再生铝产业的发展对解决我国铝土资源短缺,推动有色金属产业结构升级具有重要意义。再生铝生产流程短、能耗低、可持续的特点符合行业发展规律,是我国基础工业中充满活力、前景广阔的朝阳产业。但现阶段我国再生铝行业还面临许多问题,如回收仍以个体为主,无法满足生产需求,产品结构单一,技术含量与利润率较低等。为了解决这些问题,一方面需要国家积极制定相关行业标准,政策扶持再生金属产业;一方面需要再生铝企业积极拓展回收渠道,调整产品结构,提高经济效益;此外还需要研究者们共同努力,在技术层面上为再生铝产业的发展提供核心竞争力和推动力。笔者基于我国再生铝产业发展中存在的困难,对未来再生铝技术研究重点提出展望:

1)不同热加工和成型工艺对再生铝合金性能的影响机理尚未被充分研究,这部分内容对工业生产具有重要的指导意义。

2)利用计算机进行图像处理、密度计算和光谱分析,能够大大提高废铝分选的准确性、时效性和生产规模。计算机控制的、通过流水线形式、多种检测方法并用的铝成分在线监测是废铝分选工艺的发展方向。而如何提高检测的速度和准确性,是未来的研究重点。

3)再生铝重熔过程中,如何安全高效地除去铁等有害金属元素的难题仍未解决,需要继续寻找能够保证铝循环可持续性的工艺方法。

4)我国再生铝的精炼工艺与国际上相比仍较为落后,更加安全环保、经济高效的精炼方法还有待开发。

5)目前我国缺少对再生铝合金性能评估的标准,研究者们需要制定符合工艺生产要求的再生铝行业标准和规范,提高再生铝产品质量,拓宽可用范围。

6)缩短高质量“新废料”的回收流程,优化热挤压工艺,开发新的固态回收技术,是未来铝回收研究的重点之一。

| [1] |

管仁国, 娄花芬, 黄晖, 等. 铝合金材料发展现状、趋势及展望[J].

中国工程科学, 2020, 22(5): 68–75.

|

| [2] |

GIUSEPPE I. Manufacturing strategies for efficiency in energy and resources use: The role of metal shaping processes[J].

Journal of Cleaner Production, 2017, 142: 2872–2886. DOI: 10.1016/j.jclepro.2016.10.182. |

| [3] |

BLOMBERG J, SöDERHOLM P. The economics of secondary aluminium supply: An econometric analysis based on European data[J].

Resources Conservation & Recycling, 2009, 53(8): 455–463. |

| [4] |

敖晓辉. 废杂铝熔炼再生过程工艺能效与质量预报研究[D]. 北京: 北京交通大学, 2018.

|

| [5] |

王吉位, 刘巍, 张琳. 战"疫情"谋"再生"疫情对再生有色金属产业的影响和启示[J].

资源再生, 2020, 211(2): 30–33.

|

| [6] |

熊仪. 再生铝合金与铝合金压铸相得益彰[J].

资源再生, 2010, 93(4): 27–29.

|

| [7] |

姜玉敬. 世界再生铝行业发展呈现的新形势[J].

中国金属通报, 2017, 976(1): 41.

|

| [8] |

易亮. 2020, 再生铝行业的"多事之秋"[J].

资源再生, 2020, 211(2): 42–43.

DOI: 10.3969/j.issn.1673-7776.2020.02.012.

|

| [9] |

MARTINEZ M. Scavenging on the border: a case study of aluminum recycling in Laredo, TX and Nuevo Laredo, Mexico[J].

Resources, Conservation and Recycling, 1998, 23(3): 107–126. DOI: 10.1016/S0921-3449(98)00019-6. |

| [10] |

李志刚. 《再生铸造铝合金原料》国家标准解析[J].

世界有色金属, 2020, 548(8): 179–183.

DOI: 10.3969/j.issn.1002-5065.2020.08.082.

|

| [11] |

SCHUBERT G, BERNOTAT S. Comminution of non-brittle materials[J].

International Journal of Mineral Processing, 2004, 74: 19–30. DOI: 10.1016/j.minpro.2004.08.004. |

| [12] |

SCHUBERT G, SANDER S, JÄCKEL H G. The fundamentals of the comminution of metals in shredders of the swing-hammer type[J].

International Journal of Mineral Processing, 2004, 74: 385–393. DOI: 10.1016/j.minpro.2004.07.038. |

| [13] |

SANDER S, SCHUBERT G. Size reduction of metals by means of swing-hammer shredders[J].

Chemical Engineering & Technologg, 2003, 26(4): 409–415. |

| [14] |

CAPUZZI S, TIMELLI G. Preparation and melting of scrap in aluminum recycling: a review[J].

Metals-Open Access Metallurgy Journal, 2018, 8(4): 249. |

| [15] |

段瑞斌. 易拉罐用3104铝合金再生关键技术研究[D]. 太原: 中北大学, 2016.

|

| [16] |

WERHEIT P, FRICKE-BEGEMANN C, GESING M, et al. Fast single piece identification with a 3D scanning LIBS for aluminium cast and wrought alloys recycling[J].

Journal of Analytical Atomic Spectrometry, 2011, 26(11): 2166–2174. DOI: 10.1039/c1ja10096c. |

| [17] |

黑大千. PGNAA在线分析技术的发展与现状[J].

科技资讯, 2014, 12(6): 63–64.

DOI: 10.3969/j.issn.1672-3791.2014.06.042.

|

| [18] |

KOYANAKA S, KOBAYASHI K. Automatic sorting of lightweight metal scrap by sensing apparent density and three-dimensional shape[J].

Resources Conservation & Recycling, 2010, 54(9): 571–578. |

| [19] |

葛维燕, 疏达, 孙宝德. 再生铝合金除铁述评[J].

资源再生, 2009, 80(3): 40–41.

|

| [20] |

葛维燕. 再生铝合金除铁研究[D]. 上海: 上海交通大学, 2008.

|

| [21] |

秦鹏. 再生铝合金除铁技术探索[J].

产业与科技论坛, 2018, 17(10): 76–77.

DOI: 10.3969/j.issn.1673-5641.2018.10.040.

|

| [22] |

谭喜平, 郑开宏, 戚文军, 等. 再生铝合金除铁技术的研究现状与展望[J].

铸造技术, 2013, 34(11): 1446–1448.

|

| [23] |

谭喜平, 郑开宏, 张新明, 等. 氧化硼对再生A356铝合金中杂质铁的影响[J].

材料导报, 2013, 27(22): 92–95.

|

| [24] |

谭喜平, 郑开宏, 宋东福, 等. Al-3B中间合金添加量对再生铸造铝合金中杂质铁含量的影响[J].

中国有色金属学报, 2014, 183(6): 1401–1407.

|

| [25] |

谭喜平, 宋东福, 郑开宏. 锰和硼结合振动对再生铝组织和力学性能的影响[J].

稀有金属, 2015, 39(12): 1076–1082.

|

| [26] |

杨承志, 龙思远, 王朋, 等. 硼化物和锶对再生Al-Si合金中富铁相的影响[J].

材料热处理学报, 2016, 37(1): 34–39.

|

| [27] |

于国军. 铝合金中除铁及铁相变质研究[D]. 广州: 华南理工大学, 2013.

|

| [28] |

吴桃泉, 杜军, 关玉芹, 等. Mg2Si/富铁A356再生铝基复合材料的组织及耐磨性研究[J].

铸造, 2016, 65(10): 970–974.

DOI: 10.3969/j.issn.1001-4977.2016.10.007.

|

| [29] |

关玉芹, 杜军, 吴桃泉, 等. B-Cr变质对20%Mg2Si/A356-1.3%Fe再生铝基复合材料组织和性能的影响[J].

中国有色金属学报, 2017, 27(4): 684–691.

|

| [30] |

何健松, 杜军, 史明波, 等. 一种再生变形铝合金熔体的复合处理方法[P]. 中国: CN111411247A, 2020-07-14.

|

| [31] |

万兵兵. 再生铝硅合金熔体净化及变质处理技术研究[D]. 广州: 华南理工大学, 2018.

|

| [32] |

张树玲, 靳艺, 陈炜晔, 等. 稀土Y对再生铝合金ADC12含Fe相演变的影响[J].

热加工工艺, 2020, 49(8): 48–52.

|

| [33] |

范超, 龙思远. 富铈混合稀土对再生铝硅合金组织和性能的影响[A]//重庆市机械工程学会铸造分会, 2014(第24届)重庆市铸造年会论文集[C]. 重庆市机械工程学会铸造分会: 重庆市机械工程学会铸造分会, 2014.

|

| [34] |

陈胜迁, 陈立, 陈涛, 等. 热挤压对再生Al-Si合金组织和性能的影响[J].

材料保护, 2020, 53(3): 84–90.

|

| [35] |

陈立, 陈胜迁, 陈涛, 等. Fe含量对热挤压再生铝合金组织和性能的影响[J].

特种铸造及有色合金, 2020, 324(3): 11–15.

|

| [36] |

黄正阳. 6061再生铝合金的组织控制与性能研究[D]. 广州: 华南理工大学, 2019.

|

| [37] |

杜军, 黄正阳, 何健松, 等. 一种再生耐磨变形铝合金及其制备方法[P]. 中国: CN110079704A, 2019-08-02.

|

| [38] |

宋东福, 王顺成, 周楠, 等. 锰结合熔体保温对铝硅合金中富铁相特征的影响[J].

稀有金属, 2017, 41(7): 739–744.

|

| [39] |

贾建磊. 再生铝富铁相调控及熔体净化研究[D]. 秦皇岛: 燕山大学, 2020.

|

| [40] |

FERRARINI C F, BOLFARINI C, KIMINAMI C S, et al. Microstructure and mechanical properties of spray deposited hypoeutectic Al-Si alloy[J].

Materials Science & Engineering A, 2004, 375-377(7): 577–580. |

| [41] |

PEREIRA L H, ASATO G H, OTANI L B, et al. Changing the solidification sequence and the morphology of iron-containing intermetallic phases in AA6061 aluminum alloy processed by spray forming[J].

Materials Characterization, 2018, 145(11): 507–515. |

| [42] |

OTANI L B, MATSUO M M, FREITAS B J M, et al. Tailoring the microstructure of recycled 319 aluminum alloy aiming at high ductility[J].

Journal of Materials Research and Technology, 2019, 8(4): 3539–3549. DOI: 10.1016/j.jmrt.2019.06.030. |

| [43] |

JOãO G J DE SALVO, CONRADO R M AFONSO. Fatigue strength and microstructure evaluation of Al 7050 alloy wires recycled by spray forming, extrusion and rotary swaging[J].

Transactions of Nonferrous Metals Society of China, 2020, 30(12): 3195–3209. DOI: 10.1016/S1003-6326(20)65454-1. |

| [44] |

叶润. 简析合金元素对铸造铝合金组织性能的影响[A]//重庆铸造行业协会、重庆市机械工程学会铸造分会. 2019重庆市铸造年会论文集[C]. 重庆铸造行业协会、重庆市机械工程学会铸造分会: 重庆市机械工程学会铸造分会, 2019.

|

| [45] |

MD R, NASIR, LIANG Y P, et al. Tribo-sustainability issues in recycled aluminium[J].

International Journal of Precision Technology, 2015, 5(1): 2–13. DOI: 10.1504/IJPTECH.2015.069969. |

| [46] |

孙德勤, 戴国洪, 徐越. 熔剂法除去废铝熔体中镁的试验研究[J].

轻合金加工技术, 2015, 43(12): 23–27.

|

| [47] |

史明波, 李乘波, 杜军, 等. Mg对6061再生铝合金凝固特性和热裂行为的影响[J].

铸造, 2020, 69(4): 361–366.

DOI: 10.3969/j.issn.1001-4977.2020.04.006.

|

| [48] |

王刚, 高安江, 曲信磊, 等. 再生铝的熔炼技术研究[J].

再生资源与循环经济, 2015, 8(4): 31–34.

DOI: 10.3969/j.issn.1674-0912.2015.04.008.

|

| [49] |

袁名万. 一种再生铝合金除镁熔剂及其制备方法[P]. 中国: CN103882250A, 2014-06-25.

|

| [50] |

马涛, 赵卫涛, 陈邵龙, 等. 一种铝合金生产用自沉式除镁、除钙剂及其生产方法[P]. 中国: CN106756181A, 2017-05-31.

|

| [51] |

刘媛媛. 废杂铝合金真空蒸馏除锌的研究[D]. 昆明: 昆明理工大学, 2006.

|

| [52] |

魏钦帅, 杨斌, 李一夫, 等. 废铝合金真空蒸馏脱锌的研究[J].

真空科学与技术学报, 2012, 32(5): 425–429.

DOI: 10.3969/j.issn.1672-7126.2012.05.14.

|

| [53] |

张辉, 孙彦华, 岳有成, 等. 再生铝合金熔体净化技术的发展现状[J].

铸造技术, 2020, 41(6): 573–575.

|

| [54] |

傅长明. 再生铝熔体处理技术[J].

大众科技, 2010, 135(11): 107–109.

DOI: 10.3969/j.issn.1008-1151.2010.11.051.

|

| [55] |

上官晶晶, 段瑞斌, 张文达, 等. Al-Ti5-B1-Er复合粉末对再生3104铝合金细化效果[J].

中国有色金属学报, 2017, 27(11): 2236–2241.

|

| [56] |

宋莉莉, 傅高升, 陈鸿玲, 等. NaCl-KCl基排杂熔剂对A356铝合金熔体的净化及净化后的组织和性能[J].

机械工程材料, 2019, 377(12): 28–32.

|

| [57] |

PUGA H, BARBOSA J, SOARES D, et al. Recycling of aluminium swarf by direct incorporation in aluminium melts[J].

Journal of Materials Processing Tech, 2009, 209(11): 5195–5203. DOI: 10.1016/j.jmatprotec.2009.03.007. |

| [58] |

PUGA H, BARBOSA J, TEIXEIRA J C, et al. A new approach to ultrasonic degassing to improve the mechanical properties of aluminum alloys[J].

Journal of Materials Engineering and Performance, 2014, 23(10): 1–9. |

| [59] |

王祝堂. 美国南方线材公司推出Ultra-D~(TM)超声除气机[J].

轻合金加工技术, 2016, 44(7): 39.

|

| [60] |

龚航, 陈立, 陈胜迁, 等. 搅拌摩擦加工速度对再生铝合金组织和性能的影响[J].

塑性工程学报, 2019, 26(2): 324–332.

DOI: 10.3969/j.issn.1007-2012.2019.02.044.

|

| [61] |

宋斌, 龚航, 钱锦文, 等. 搅拌摩擦加工道次及主轴转向对再生铝合金组织和性能的影响[J].

塑性工程学报, 2020, 27(7): 182–189.

DOI: 10.3969/j.issn.1007-2012.2020.07.024.

|

| [62] |

陈涛, 李青, 龚航, 等. 搅拌摩擦加工对Al-Si-Fe合金组织和性能的影响[J].

材料科学与工艺, 2020, 28(1): 74–80.

|

| [63] |

CHRISTY J V, ARUNACHALAM R, MOURAD A H I, et al. Processing, properties, and microstructure of recycled aluminum alloy composites produced through an optimized stir and squeeze casting processes[J].

Journal of Manufacturing Processes, 2020, 59: 287–301. DOI: 10.1016/j.jmapro.2020.09.067. |

| [64] |

STERN M. Method for treating aluminum or aluminum alloy scrap[P]. US: 44519042A, 1945-05-30.

|

| [65] |

HAASE, MATTHIAS, WE LO, et al. Environmental assessment of solid state recycling routes for aluminium alloys: Can solid state processes significantly reduce the environmental impact of aluminium recycling[J].

Cirp Annals, 2015, 64: 37–40. DOI: 10.1016/j.cirp.2015.04.051. |

| [66] |

WIDERϕE F, WELO T. Using contrast material techniques to determine metal flow in screw extrusion of aluminium[J].

Journal of Materials Processing Tech, 2013, 213(7): 1007–1018. DOI: 10.1016/j.jmatprotec.2012.11.013. |

| [67] |

TANG W, REYNOLDS A P. Production of wire via friction extrusion of aluminum alloy machining chips[J].

Journal of Materials Processing Tech, 2010, 210(15): 2231–2237. DOI: 10.1016/j.jmatprotec.2010.08.010. |

| [68] |

BAFFARI D, REYNOLDS A P, MASNATA A, et al. Friction stir extrusion to recycle aluminum alloys scraps: Energy efficiency characterization[J].

Journal of Manufacturing Processes, 2019, 43: 63–69. DOI: 10.1016/j.jmapro.2019.03.049. |

| [69] |

PARASKEVAS D, VANMEENSEL K, VLEUGELS J, et al. Spark plasma sintering as a solid-state recycling technique: the case of aluminum alloy scrap consolidation[J].

Materials, 2014, 7(8): 5664–5687. DOI: 10.3390/ma7085664. |

| [70] |

GRONOSTAJSKI J, KACZMAR J W, MARCINIAK H, et al. Production of composites from Al and AlMg2 alloy chips[J].

Journal of Materials Processing Technology, 1998, 77: 37–41. DOI: 10.1016/S0924-0136(97)00390-7. |

| [71] |

GRONOSTAJSKI J, MATUSZAK A. The recycling of metals by plastic deformation: an example of recycling of aluminum and its alloys chips[J].

Journal of Materials Processing Technology, 1999, 92-93: 35–41. DOI: 10.1016/S0924-0136(99)00166-1. |

| [72] |

SHAMSUDIN S, LAJIS M, ZHONG Z W. Evolutionary in solid state recycling techniques of aluminum: A review[J].

Procedia CIRP, 2016, 40: 256–261. DOI: 10.1016/j.procir.2016.01.117. |

| [73] |

GULEY V, BEN N, KHALIFA A, et al. Direct recycling of 1050 aluminum alloy scrap material mixed with 6060 aluminum alloy chips by hot extrusion[J].

International Journal of Material Forming, 2010, 3(1): 853–856. |

| [74] |

TEKKAYA A E, SCHIKORRA M, BECKER D, et al. Hot profile extrusion of AA-6060 aluminum chips[J].

Journal of Materials Processing Technology, 2009, 209: 3343–3350. DOI: 10.1016/j.jmatprotec.2008.07.047. |

| [75] |

CHMURA W, GRONOSTAJSKI J. Mechanical and tribological properties of aluminium-base composites produced by the recycling of chips[J].

Journal of Materials Processing Technology, 2000, 106(1/2/3): 23–27. |

| [76] |

SHERAFAT Z, PAYDAR M H, EBRAHIMI R. Fabrication of Al7075/Al, two phase material, by recycling Al7075 alloy chips using powder metallurgy route[J].

Journal of Alloys & Compounds, 2009, 487(1/2): 395–399. |

| [77] |

KADIR M, MUSTAPA M S, LATIF N A, et al. Microstructural analysis and mechanical properties of direct recycling aluminium chips AA6061/Al powder fabricated by uniaxial cold Compaction Technique[J].

Procedia Engineering, 2017, 184: 687–694. DOI: 10.1016/j.proeng.2017.04.141. |

| [78] |

FOGAGNOLO J B, RUIZ-NAVAS E M, SIMON M A, et al. Recycling of aluminium alloy and aluminium matrix composite chips by pressing and hot extrusion[J].

Journal of Materials Processing Technology, 2003, 143/144: 792–795. DOI: 10.1016/S0924-0136(03)00380-7. |

| [79] |

SHAHROM M S, YUSOFF A R. Cyclic extrusion compression back pressure technique for hot forging process in direct recycling of aluminium 6061 machining chip[J].

Journal of Manufacturing Processes, 2017, 29(10): 1–9. |

| [80] |

HUANG Y. Mechanisms of grain refinement in aluminium alloys by ECAE[J].

材料与冶金学报, 2015, 14(4): 245–254. |

| [81] |

GÜLEY V, KHALIFA N B, TEKKAYA A E. The effect of extrusion ratio and material flow on the mechanical properties of aluminum profiles solid state recycled from 6060 aluminum alloy Chips[A]//In: Int conference & exhibition on design & production of machines & dies/molds[C]. American Institute of Physics, 2011, 1609-1614.

|

| [82] |

CHIBA R, YOSHIMURA M. Solid-state recycling of aluminium alloy swarf into c-channel by hot extrusion[J].

Journal of Manufacturing Processes, 2015, 17(1): 1–8. |

| [83] |

KOCH A, HENKEL T, WALTHER F. Mechanism-oriented characterization of the anisotropy of extruded profiles based on solid-state recycled EN AW-6060 aluminum chips[J].

Engineering Failure Analysis, 2021, 121: 98–103. |

2021, Vol. 12

2021, Vol. 12