| 纳米陶瓷球作细磨介质下的磨矿动力学 |

我国拥有丰富的矿产资源,但存在贫矿多、富矿少、嵌布粒度细的特点[1-3]。为了使有用矿物解离度增加,大多矿物都需要进行细磨。而在细磨的过程中容易导致矿物粒度过细,产生过磨现象,影响到后续选别过程。因此,如何在细磨作业中,既能得到合适的粒度分布,又能使矿物过磨程度减轻,产品粒度均匀,这一直是磨矿作业的一个难题[4-6]。

在磨矿作业中,影响细磨作业的主要因素有矿石性质、磨矿介质、设备性能。20世纪50年代以来,细磨工艺中采用的磨矿介质有钢球、圆柱、圆锥、六方体、钢锻、异性介质等[7-9]。其中钢球是最为常见的磨矿介质。钢锻作为细磨介质,其目的是减轻过磨现象[10-12]。Ipek曾证实矿物在进行细磨作业时,钢锻和钢球2种磨矿介质有着相同的磨矿效果[11]。曹成超曾详细描述,钢锻在作细磨介质时,与钢球相比磨矿产品粒度分布更合理[13]。王旭东也曾详细描述,在球磨机细磨阶段,相对于钢球磨矿,钢锻能更有效地磨碎粗矿物,同时减少矿物过磨,改善磨矿产品粒度均匀性[14]。但随着社会经济的迅速发展,细磨介质已经不仅仅局限于钢球、钢锻等铁质介质[15-16]。由于我国无机非金属科学和特种陶瓷技术的飞速发展,在研磨行业中渐渐出现了陶瓷球的身影。而陶瓷球作为一种新型磨矿介质,其磨矿产品具有粒度分布特性好、过粉碎轻、无铁质污染等特点[17-21]。江领培曾详细描述了陶瓷球应用于萤石粗精矿再磨,与钢球作为磨矿介质的产品相比,其磨矿过程具有能量密度低、磨剥作用强、过粉碎轻、铁质污染低的特点,有效地提高了精选指标[18]。廖宁宁也曾详细描述了陶瓷球在作磨矿介质时,与钢球相比,对铜硫矿磨矿和浮选的效果有较好的改进作用,不仅实现能量的节约,还减少了磨矿产品的铁质污染,实现精矿品位和回收率双提高[19]。吴志强曾详细描述了陶瓷球在作为细磨介质时,与钢球磨矿效果对比,阐述了陶瓷球和钢球的磨矿产品在不同给料粒度大小的情况下,具有相同的粒度分布[20]。在磨矿条件相同的情况下,陶瓷球的磨矿能力低于钢球,但陶瓷球过粉碎更轻。韩彬也曾阐述陶瓷球在作细磨介质时,与耐磨钢球相比,能有效地提高磨矿效率,磨矿细度有较好地提升[21]。故本文以湖南某铁粗精矿为试验对象,利用磨矿动力学、箱线图研究陶瓷球在作细磨介质时的磨细能力、磨矿产品均匀性,为纳米陶瓷球用作细磨介质提供理论基础。

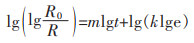

1 磨矿动力学 1.1 磨矿动力学公式常见的磨矿动力学方程[22]如式(1)、式(2)所示。

|

(1) |

|

(2) |

式(1)、式(2)中:R为经过时间t后磨矿产品中粗粒级残留物的质量,R0为给料中粗粒级的含量,t为磨矿时间,k、m为相关系数,负号表示粗粒级的减少。本次试验采用式(2),对2种介质磨矿产品所得多个粒级范围的颗粒的动力学参数进行拟合,并获得其对应的磨矿动力学方程。

将式(2)取两次对数可以得到

|

(3) |

应用解析几何的方法,在直线上选取点1和点2,可以得到:

|

(4) |

|

(5) |

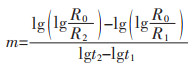

从公式(4)和式(5)中不难看出,参数m既与时间t的单位无关,也与对数的种类无关;参数k与时间t的单位有关,但也与对数的种类无关。m值主要取决于被磨物料的均匀性和强度以及球荷粒度特性;k值主要取决于磨矿粒度[20]。

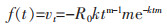

1.2 磨矿速度方程式分析对式(2)时间求导,可得到磨矿速度方程式(6)。

|

(6) |

式(6)中:vt为时间t的磨矿速度,%/min;R0为原料中粗粒级的质量百分数,%;t为磨矿时间,min;k和m为磨矿动力学参数,负号表示粒级的减少。

建立速度v与时间t的函数,即:

|

(7) |

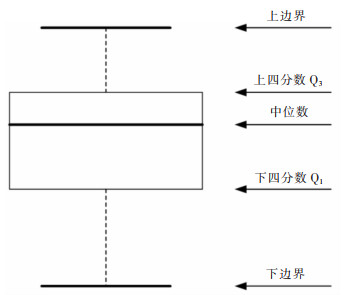

箱线图又称为盒须图、盒式图,是一种用作显示一组数据分散情况资料的统计图,可用于归纳数据的分布信息。箱线图并不绘制实际的数值,而是显示出分布的统计概况。箱线图的一个最大优点是大致呈现数据的分布信息,可从宏观上展现总体样本的整体分布信息,并能发现异常点。箱线图利用数据中的最小值、下四分位数、中位数、上四分位数和最大值等5个统计量来描述数据,可看出数据是否具有对称性、分布的分散程度等信息。箱线图示例如图 1所示。

|

| 图 1 箱线图示例 Fig. 1 Example boxplot |

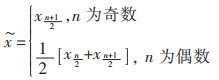

所谓四分位数(Quartile),就是把组中所有数据从小到大排列并分成四等分,处于3个分割点位置的数字就是四分位数。下四分位数(Q1),又称“第一个四分位数”或“较小四分位数”,等于该样本中所有数值由小到大排列后第25%的数字;中位数,又称“第二个四分位数”,等于该样本中所有数值由小到大排列后第50%的数字;上四分位数(Q3),又称“较大四分位数”,等于该样本中所有数值由小到大排列后第75%的数字;上四分位数与下四分位数之间的差值称为四分位间距;上边界值等于上四分位数减去四分位间距;下边界值等于下四分位数减去四分位间距。

画箱线图一般包含以下步骤[23]:

1)对n个样本数据x1,x2,...,xi,...,xn(n > i)进行排序, 一般采取从小到大的方式。

2)找出排序样本的中位数, 计算公式见式(8):

|

(8) |

其中x1,x2,..., xi, ..., xn(n > i)为有序样本。

3)计算下四分位数Q1和上四分位数Q3。

4)计算箱体长度(四分位间距)为Q3-Q1。

5)计算下边界值和上边界值,计算公式分别为式(9)和式(10):

|

(9) |

|

(10) |

6)画出上限、下限、箱体、须触线,并标出中位数、上四分位数和下四分位数,最终画出箱线图。

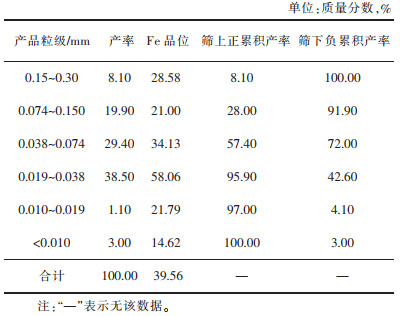

3 试验 3.1 试验原料样品取自某公司多金属选矿厂0~0.3 mm铁粗精矿,粒度组成如表 1所列。

| 表 1 铁粗精矿粒度组成 Table 1 The particle size composition of Iron coarse concentrate |

|

| 点击放大 |

从表 1可以看出,铁粗精矿样主要集中在0.074~0.150 mm,0.038~0.074 mm,0.019~0.038 mm3个粒级区间。其中:0.019~0.038 mm粒级中Fe品位最高为58.06%,其次是0.038~0.074 mm粒级,Fe品位为34.13%。说明要想获得较高品位的铁粗精矿,应尽量将铁粗精矿磨至0.019~0.038 mm区间。

3.2 试验方法 3.2.1 细磨介质细磨介质采用纳米陶瓷球和钢锻,做单一变量改变的平行对比实验。根据精确化磨矿试验探索结果,确定陶瓷球较优磨矿条件为磨矿量500 g, 磨矿浓度75%,介质充填率45%;混合陶瓷球配比Φ35 mm∶Φ25 mm∶Φ15 mm=20%∶30%∶50%,故在其他条件不变的情况下,采用混合钢锻配比为Φ30 mm*40∶Φ14mm*16=80%∶20%进行试验。

3.2.2 磨矿批次试验试验在一台容积为6.24 L、转速为96 r/min的XMQ-Φ240×90型实验室锥形球磨机中进行。磨矿产品中大于0.038 mm粒级采用泰勒标准筛进行筛分,小于0.038 mm粒级采用水析进行,最终得到磨矿产品粒度分布。采用Origin软件对磨矿产品数据进行分析拟合,得到磨矿动力学方程及其相关参数,并计算拟合出筛分粒级的磨矿速度与时间之间的关系曲线、箱线图。

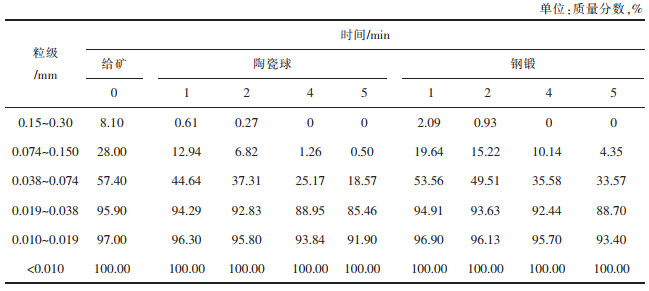

4 结果与分析 4.1 磨矿产品粒度分布特性2种介质下在磨矿时间为1,2,4,5 min下磨矿产品的粒度分布如表 2所列。

| 表 2 两种介质在不同时间下磨矿产品筛上累计(∑R)产率 Table 2 Two kinds of media in different time grinding the cumulative yield of mineral products on the screen |

|

| 点击放大 |

从表 2可以看出,陶瓷球和钢锻的磨矿产品有相同的规律,整体磨矿产品细度都随着时间的延长而增加,符合一般的磨矿规律;在磨矿初期(t < 2 min),0.15~0.30 mm粒级物料减少的速度较快,4 min后磨矿速度趋势变化不大;0.010~0.074 mm细颗粒粒级物料含量在1~5 min内,磨矿产品筛上累计产率呈现逐渐减少的趋势,但变化趋势较小,有效地防止了过磨现象的发生。陶瓷球在0.074~0.150 mm粒级范围筛上累计产率小于钢锻磨矿产品筛上累计产率,但在0.010~0.074 mm粒级范围时,陶瓷球筛上累计产率均小于钢锻,差值整体呈现先增大后减小的趋势,最大差值为15.0%,说明陶瓷球的磨细能力要比钢锻好。

在磨矿时间为1,4 min时,陶瓷球和钢锻磨矿产品粒度分布如图 2所示。

|

| 图 2 陶瓷球和钢锻磨矿产品筛下负累积产率分布 Fig. 2 Distribution of negative cumulative yield of ceramic ball and steel forging mill under screen |

从图 2可以看出,在磨矿时间相同的情况下,陶瓷球的磨细能力都要比钢锻好,并且随着磨矿时间的延长,陶瓷球的磨细能力在增强。主要原因是当磨矿介质为陶瓷球时,磨机具有较好的转动性能,陶瓷球与陶瓷球、陶瓷球与物料间的接触形式为点接触,接触区域应力较大,对物料的破碎力大;当磨矿介质为钢锻时,钢锻与钢锻、钢锻与物料之间的接触形式主要为线接触,在磨机中作轴向转动,接触区域应力降低,对物料的破碎力下降,磨细能力也相应下降。从文献[20]中进行推断,可能由于陶瓷球对能量的利用率较大,在能量相同的情况下,陶瓷球用于破碎的能量大于钢锻用于破碎的能量,从而导致陶瓷球的磨细能力比钢锻好。

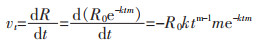

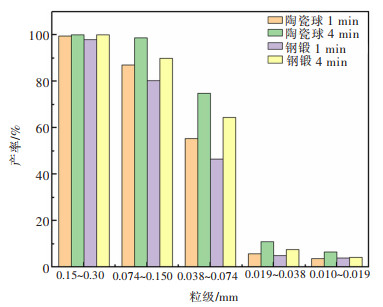

4.2 磨矿动力学参数分析根据表 2中的数据,对式(2),式(4),式(5)进行拟合,得到陶瓷球和钢锻2种不同介质在同一物料下的磨矿动力学参数m、k值,如表 3所列。从表 3可以看出,动力学参数m与k存在一定的关联,即m越大k越小[24-25]。当在0.010~0.074 mm粒级范围时,陶瓷球和钢锻的k值都很小,且随着粒级的减小,在不断地减小,该粒级的磨矿速度也相应的减小。因此,随着粒级的减小,不论是陶瓷球还是钢锻,m值整体呈现逐渐增大,k值逐渐减小。因为随着物料粒度的减小,物料表面裂缝也相对减少,物料强度增加,导致可磨性逐渐降低。

| 表 3 不同磨矿介质下不同粒级m、k值 Table 3 m and k values of different grain sizes under different grinding media |

|

| 点击放大 |

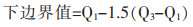

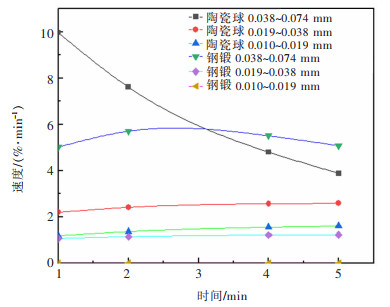

将物料中的R0与对应的介质的参数m、k值带入式(7)中,得到v-t的关系式,并应用Origin软件对多个窄粒级的物料磨矿速度进行分析,如图 3所示。

|

| 图 3 不同磨矿介质下各粒级物料磨矿速度与时间关系曲线 Fig. 3 The relation curve between grinding speed and time of materials with different grinding media |

由图 3可知,从整体上看,在磨矿初期(t < 2 min),陶瓷球和钢锻的磨矿速度变化具有相同的规律,0.038~0.074 mm粒级物料的磨矿速度远大于细粒级物料的磨矿速度,最大值为9.97%/min和5.02%/min,并总体呈减小趋势,这也符合磨矿规律;陶瓷球的磨矿速度都大于钢锻的磨矿速度,可以看出在磨矿初期陶瓷球对物料的磨细能力比钢锻强;在磨矿后期(t > 2 min), 陶瓷球和钢锻的磨矿速度变化趋势不大,随着时间的延长,速度变化趋势在逐渐减小。这主要是因为随着时间的延长,较粗粒级物料的含量在不断减少,介质与物料接触碰撞概率不断减小,且细粒级颗粒之间会形成颗粒床从而减弱磨矿介质对物料的研磨作用。

当物料粒度在0.038~0.074 mm范围时,陶瓷球的磨矿速度呈现不断减小的趋势,而钢锻的磨矿速度呈现先增加后下降的趋势,最大速度点出现在t=2 min时;陶瓷球和钢锻的磨矿速度在t=3.1 min时达到速度相等,随着时间的延长钢锻的磨矿速度要大于陶瓷球的磨矿速度;当物料粒度在0.019~0.038 mm范围时,陶瓷球和钢锻的磨矿速度呈现增大的趋势,但变化趋势不大,均保持在较小的数值;物料粒度范围在0.010~0.019 mm时,钢锻的磨矿速度趋近于0,而陶瓷球的磨矿速度不为0,对物料还有一定的研磨作用,但速度变化趋势小,说明陶瓷球和钢锻均能控制物料过粉碎。

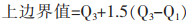

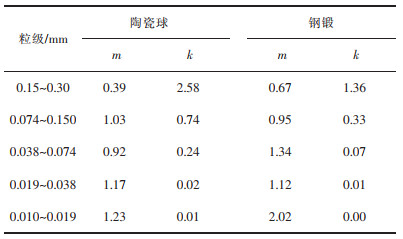

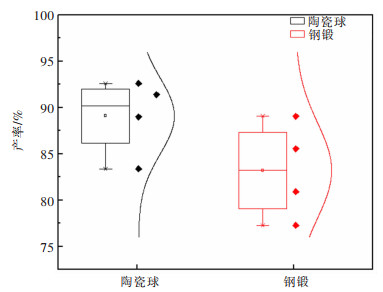

4.3 磨矿产品粒度分布箱线图将磨矿产品0.010~0.074 mm范围粒级筛上正累计产率随时间的变化用箱线图表示,如图 4所示。

|

| 图 4 0.010~0.074 mm粒级产率随时间变化箱线图示 Fig. 4 Box diagram of the variation of 0.010~0.074 mm grain yield over time |

从图 4可以看出,箱线图中陶瓷球和钢锻均无异常值出现,陶瓷球的上下限均大于钢锻的上下限,随着时间的延长,在0.010~0.074 mm粒级范围内,陶瓷球的磨矿产品产率均大于钢锻,说明陶瓷球在磨细能力方面比钢锻效果好;陶瓷球的四分位间距小于钢锻四分位间距;从正态分布曲线也可以看出,陶瓷球的数据分布较集中,钢锻的数据分布较分散,说明陶瓷球0.010~0.074 mm磨矿产品产率随着时间的变化相比钢锻分布集中,磨矿产品的均匀性好。这主要是因为陶瓷球与物料的接触形式是点接触,对物料的研磨能力大于钢锻,但随着时间的延长,陶瓷球与物料接触碰撞的概率要小于钢锻与物料接触碰撞概率,从而导致陶瓷球的磨矿产品变化量小于钢锻磨矿产品变化量,磨矿产品分布较集中,均匀性较好。

5 结论1)陶瓷球作磨矿介质时,符合一般的磨矿规律。整体磨矿产品细度随着时间的增加而增加,在磨矿时间相同的情况下,陶瓷球的磨细能力都要比钢锻好,而且随着磨矿时间的延长,陶瓷球的磨细能力在增强。

2)从磨矿动力学角度分析得出:随着粒级的减小,陶瓷球和钢锻的磨矿动力学参数变化具有相同的规律,m值整体呈现逐渐增大,k值逐渐减小。因为随着物料粒度的减小,物料表面裂缝也相对减少,物料强度增加,导致可磨性逐渐降低。在时间相同的情况下,磨矿速度随着粒级的减小,总体呈现减小趋势;随着时间的延长,对物料的研磨作用逐渐减小,说明瓷球和钢锻均能控制物料过粉碎。

3)从箱线图角度分析得出:在0.010~0.074 mm粒级范围内,随着时间的延长,陶瓷球的数据分布比钢锻的数据分布更集中,且陶瓷球的上下限均大于钢锻的上下限,说明陶瓷球对矿物的磨细能力要比钢锻强,磨矿产品的均匀性也比钢锻好。

| [1] |

刘军. 中国矿产资源的可持续发展[J].

中国科技信息, 2006(7): 83–84.

DOI: 10.3969/j.issn.1001-8972.2006.07.058.

|

| [2] |

曹明礼, 余永富. 中国矿产资源可持续发展存在的问题与对策[J].

武汉理工大学学报, 2001(11): 80–83.

DOI: 10.3321/j.issn:1671-4431.2001.11.023.

|

| [3] |

曹新元, 吕古贤, 朱裕生. 我国主要金属矿产资源及区域分布特点[J].

资源·产业, 2004(4): 22–24.

|

| [4] |

谢杰. 某复杂难选硫化铜镍矿中矿细磨、柱机联合再选工艺应用实践研究[J].

世界有色金属, 2017(14): 52–54.

|

| [5] |

房鑫, 杨书春, 刘广才, 等. 某磁铁矿应用塔磨机细磨工艺试验[J].

现代矿业, 2017, 33(5): 261–262.

DOI: 10.3969/j.issn.1674-6082.2017.05.074.

|

| [6] |

余永富. 我国铁矿山发展动向、选矿技术发展现状及存在的问题[J].

矿冶工程, 2006(1): 21–25.

DOI: 10.3969/j.issn.0253-6099.2006.01.007.

|

| [7] |

NORRIS C C. Some grinding tests with spheres and other shapes[J].

Trans. IMM, 1953(63): 197. |

| [8] |

FARBER B Y, DURANT B, BEDESI N. Effect of media size and mechanical properties on milling efficiency and media consumption[J].

Minerals Engineering, 2010, 24(3): 367–372. |

| [9] |

SHI G M, ZHOU Y C, WU C B, et al. Double spherical hexagonal prism grinding media[P]. Patent No. CN104888904A, 2015-09-09.

|

| [10] |

IPEK H. Grinding media shape: cylpebs versus balls[J].

Mineral Processing and Extractive Metallurgy, 2006, 115(2): 91–93. DOI: 10.1179/174328506X109013. |

| [11] |

IPEK H. The effects of grinding media shape on breakage rate[J].

Minerals Engineering, 2005, 19(1): 91–93. |

| [12] |

SHI F. Comparison of grinding media—Cylpebs versus balls[J].

Minerals Engineering, 2004, 17(11): 1259–1268. |

| [13] |

曹成超, 邵海龙, 严海军, 等. 钢锻磨矿介质在七角井铁矿细磨中的应用[J].

现代矿业, 2020(12): 112–113.

DOI: 10.3969/j.issn.1674-6082.2020.12.034.

|

| [14] |

王旭东, 肖庆飞, 张谦, 等. 球磨机细磨阶段钢段与钢球磨矿效果对比[J].

黄金科学技术, 2020(5): 771–777.

|

| [15] |

HERBEST J A, LO Y C. Grinding efficiency with balls or cones as media[J].

Elsevier, 1989, 26(1/2): 141–151. |

| [16] |

KELSALL D F, STEWART P S B, WELLER K R. Continuous grinding in a small wet ball mill. Part V. A study of the influence of media shape[J].

Elsevier, 1973, 8(1/2): 77–83. |

| [17] |

姚伟, 白晓卿, 侯四海. 纳米陶瓷球在VTM-300立磨机中的应用试验研究[J].

中国钼业, 2020, 44(6): 46–49.

|

| [18] |

江领培, 吴彩斌, 雷阿丽, 等. 纳米陶瓷球在某萤石粗精矿再磨中的试验研究[J].

非金属矿, 2018, 41(3): 66–68.

DOI: 10.3969/j.issn.1000-8098.2018.03.022.

|

| [19] |

廖宁宁, 吴彩斌, 吴志强, 等. 纳米陶瓷球对铜硫矿磨矿和浮选的影响[J].

有色金属工程, 2019(1): 70–76.

DOI: 10.3969/j.issn.2095-1744.2019.01.012.

|

| [20] |

吴志强, 方鑫, 童佳琪, 等. 纳米陶瓷球作细磨介质下的磨矿能耗与粒度分布特征[J].

有色金属科学与工程, 2019, 10(5): 91–96.

|

| [21] |

韩彬, 莫峰, 贾素娥, 等. 纳米陶瓷球在复杂多金属矿细磨的应用研究[J].

有色金属(选矿部分), 2019(4): 40–44.

|

| [22] |

段希祥.

碎矿与磨矿[M]. 2版. 北京: 冶金工业出版社, 2006.

|

| [23] |

王佃来, 宿爱霞. 基于箱线图的学生成绩分析[J].

中国教育技术装备, 2019(6): 98–99.

DOI: 10.3969/j.issn.1671-489X.2019.06.098.

|

| [24] |

侯英, 丁亚卓, 印万忠, 等. 磨矿动力学参数对磨矿速度的影响[J].

东北大学学报(自然科学版), 2013, 34(5): 708–711.

DOI: 10.3969/j.issn.1005-3026.2013.05.023.

|

| [25] |

段希祥. 磨矿动力学参数与磨矿时间的关系研究[J].

昆明工学院学报, 1988(5): 23–33.

|

2021, Vol. 12

2021, Vol. 12