| 基于MetCal的双底吹连续炼铜工艺全流程模拟计算 |

1b. 江西理工大学, 资源与环境工程学院, 江西 赣州 341000;

2. 西部矿业集团科技发展有限公司, 西宁 810000

1b. School of Resources and Environmental Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China;

2. Western Mining Group Technology Development Co., Ltd., Xining 810000, China

金属铜是我国国民经济和国防建设的重要基础原材料。目前世界上原生铜产量中约80%用火法冶炼生产,约20%用湿法冶炼生产。随着我国铜矿资源日益短缺,品位不断降低,资源成分日益复杂,环保要求更加严格,开发清洁高效的铜冶金方法成为目前的发展方向[1],世界上现代强化铜冶炼工艺主要分为2大类:一类为闪速熔炼;另一类为熔池熔炼法,如澳斯麦特/艾萨熔炼法、白银炼铜法、氧气底吹炼铜法、奥托昆普炼铜法、瓦纽科夫法等[2-3]。富氧底吹炼铜技术是我国具有完全自主知识产权的新一代熔池强化熔炼技术,因其更加清洁高效,被誉为“世界第四代新型炼铜法”[4]。

氧气底吹炼铜工艺源于水口山炼铜法[5]。自工业化运用以来,随着冶炼技术和装备技术的提升,由一代“氧气底吹熔炼-转炉吹炼技术”,发展到二代“氧气底吹熔炼-氧气底吹吹炼”连续炼铜技术,用氧气底吹代替传统的冶炼设备,实现了从铜精矿到粗铜的全热态连续冶炼。彻底解决了传统PS转炉吹炼工艺存在的SO2烟气低空污染问题,高效节能、投资少,环保友好,并能有效降低粗铜的加工成本,已在国内外多家铜冶炼企业投产运用[6]。

目前有关底吹熔炼的研究主要集中在熔池内气体喷吹行为、熔炼机理模型。YAZAWA[7]、DEGTEROV [8]、SRIDHAR[9]、NAGAMORI[10-11]和TAN等[12]研究了铜冶炼过程热力学、动力学、炉渣相图和气体喷吹行为规律。王亲猛等研究氧气底吹铜熔炼渣中各组元造渣行为及各组元含量相互间的映射关系、底吹熔炼机理模型、熔炼过程中的多相平衡状态及炉内不同空间位点的氧势-硫势分布规律,氧气底吹熔池熔炼过程气泡生长行为[13-16]。张振扬等对氧气底吹熔炼过程中气液两相流动情况进行了水模实验和数值模拟研究,以气含率、熔体湍动能力等为优化指标,通过统计分析方法得到了底吹氧枪的最优组合[17-18]。刘柳分析了底吹熔炼过程产物,重点通过产物的微观物相分析底吹熔炼过程机理[19]。但是针对有关双底吹连续炼铜全流程计算模拟研究报道较少,因此,本研究拟以“底吹造锍熔炼-底吹铜锍吹炼”铜冶炼工艺为设计计算对象,基于MetCal平台,采用物料平衡、化学平衡和热平衡等原理搭建配料、底吹造锍熔炼、底吹铜锍吹炼等数学控制模型,对全流程各工序模拟计算得到各冶金计算单元物料平衡、组分分配和热平衡数据,以期为工艺设计,生产企业成本核算、环境控制和生产指标调控提供理论指导。

1 双底吹连续炼铜工艺全流程模拟 1.1 双底吹连续炼铜工艺控制数学模型搭建底吹造锍熔炼-底吹铜锍吹炼铜是一个复杂的流程,包括配料、底吹造锍熔炼、底吹熔炼余热锅炉、底吹铜锍吹炼、铜锍吹炼余热锅炉等多个冶金控制单元。由于控制参数、物料成分复杂,多种物料混料和返尘众多,采用常规的手段进行全流程模拟计算比较困难。因此,本文基于各冶炼单元的物料守恒、能量守恒、化学平衡等原理,积木式搭建了各工序的多约束条件控制数学模型。

在构建各冶金计算单元模型前,需要优先设置好流程单元投料时间单位、作业方式与周期、工作日与工作时间、质量平衡和热平衡单位等信息[20-21]。以构建某铜业公司底吹造锍熔炼工序模型为例,所构建多约束平衡数据模型如式(1)~式(11)所示,热平衡数学模型如式(12)~式(22),双底吹连续炼铜其他工序物料平衡和热平衡计算数学模型依此法构建。

1.1.1 造锍熔炼体系元素底吹熔炼过程投入的各物料主要包括铜精矿、渣精矿、石英砂、空气、氧气、块煤。

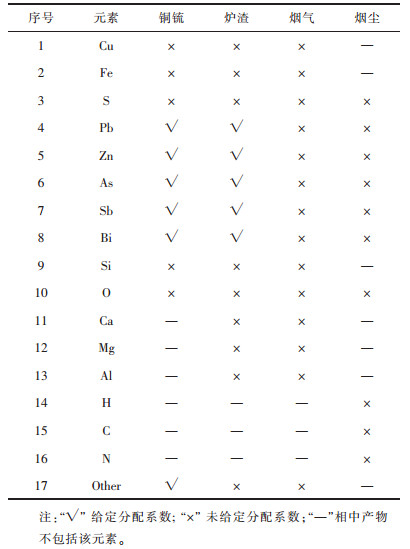

原料组成元素为:Cu,S,Fe,Pb,Zn,As,Sb,Bi,Si,Ca,Mg,Al,O,H,C,N,共16个。其他微量元素定义为Other,其构成的惰性物质不参与反应,但影响相的组成。各个单元组分均定义一个Other物质可保证在投入与产出质量守恒。杂质元素在各产物相中的分配系数由文献[22-23]和经验数据确定,元素分配如表 1所列,分配约束方程见式(2)。

| 表 1 元素分配系数 Table 1 Element distribution coefficient |

|

| 点击放大 |

1.1.2 熔炼体系产物

底吹造锍熔炼过程中主要产物有铜锍、炉渣、烟气、烟尘、冷却水。根据铜冶炼理论和实际生产经验确定其组成,其组成如下:

1)铜锍(M)组成:Cu2S,FeS,PbS,ZnS,As2S3,Sb2S3,Bi2S3,Fe3O4,SiO2,Other;

2)炉渣(S)组成:FeO,SiO2,2FeO·SiO2,Fe3O4,Cu2S,Cu2O,PbO,ZnO,As2O3,Sb2O3,Bi2O3,CaO, MgO,Al2O3,Other;

3)烟尘(D)组成:Cu2S,FeS,PbS,ZnS,As2S3,Sb2S3,Bi2S3,Fe3O4,FeO,SiO2,2FeO·SiO2,Cu2O,PbO,ZnO,As2O3,Sb2O3,Bi2O3,CaO,MgO,Al2O3,Other;

4)烟气(G)组成:SO2,CO2,N2,O2,PbO,ZnO,As2O3,Sb2O3,Bi2O3,H2O。

为保证原料成分百分含量总和为100%,用Other代替不足部分的物质名称。当某物料除Other外,其余各成分百分含量均为常量时,系统将自动计算Other项的百分含量。

1.1.3 熔炼体系变量1)投入物:混合铜精矿(经配料单元处理后已计算可得)、返尘(底吹熔炼烟尘和吹炼烟尘收集处理后计算可得)已知、石英量未知,块煤未知、压缩空气与氧气投入量未知(通过氧浓计算可得)。各原料组成及含量均已知,原料共4个变量。

2)产物:各产物数量及产物组成含量均未知,总共61个变量。

3)总变量数:原料变量数(4)+产物变量数(61)=总变量数(65)。

1.1.4 多约束控制数学模型由原料变量和产物变量可知,该底吹造锍熔炼体系中共有65个变量,与之对应需要构建65个方程,基于元素质量分配平衡,产物组分平衡、自定义目标约束、化学平衡反应等构建多指标约束数学模型,以此求解所有变量。

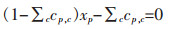

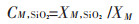

1)物料量与组分平衡约束。各投入物组分的含量均已知,但产物铜锍、熔炼渣、烟尘、烟气的组成含量未给定,所以共有4个产物量与组分量的平衡方程,方程通式为:

|

(1) |

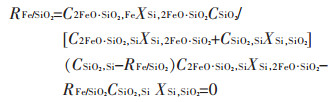

2)元素分配约束。除熔炼体系主要元素Cu,Fe,S外,Pb,Zn,As等杂质元素在各产物中的分配系数如表 1所列,体系共有11个分配约束方程。方程通式如下:

|

(2) |

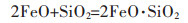

3)体系化学平衡约束。由造锍熔炼各产物可知,炉渣中的SiO2与FeO易反应生成2FeO·SiO2(铁橄榄石),其平衡反应方程如下:

|

(3) |

平衡常数K随着平衡反应渣温动态调整。

4)自定义多指标控制约束。熔炼自定义参数指标控制约束共33个: 主要参数约束如下:

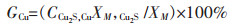

铜锍品位

|

(4) |

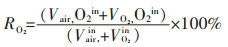

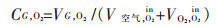

氧浓

|

(5) |

5) 炉渣铁硅比

|

(6) |

6)炉渣中Fe3O4含量

|

(7) |

7)渣含铜

|

(8) |

8)铜锍中SiO2含量

|

(9) |

本文指标控制在0.2%。

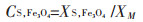

9)产出烟气(G)O2含量

|

(10) |

本研究假定CG,O2=10-0.98。

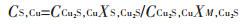

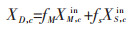

10)烟尘组分约束

|

(11) |

式(11)中:fM、fs分别是来自铜锍和炉渣的c组分含量,本文设定的fM=0.3,fs=0.7。

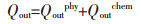

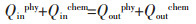

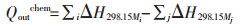

1.1.5 底吹造锍熔炼热平衡控制数学模型1)热平衡方程在底吹熔炼炉中任一化学反应,其反应热平衡均满足该通式:

|

(12) |

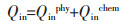

不考虑其他燃料供热,则主要包括物理(phy)热和反应(chem)热, 热平衡方程可表示如下:

|

(13) |

|

(14) |

|

(15) |

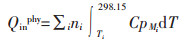

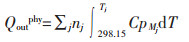

以25 ℃(298.15 K)为基准温度,计算各投入产出物料物理热和化学热,则

|

(16) |

|

(17) |

|

(18) |

CpMi、CpMj分别为投入物料Mi、与产出物料Mj热容表达式,Qin-Qout < 0为欠热反应,需要提供燃料补充热量:Qin-Qout > 0为过热反应,为维持熔炼炉正常生产,则需要采取散热措施。

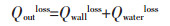

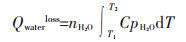

2)热损失平衡计算。在火法冶炼过程中,热损失主要包括2部分,一部分由外壁对流自然散热损失的热量Qwallloss组成,另一部分热损失由熔炼炉水套冷却水带走的热量Qwaterloss组成。

|

(19) |

|

(20) |

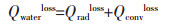

熔炼炉外壁散热总热量为:

|

(21) |

MetCal中炉外壁以对流散热方式为主,其散热总量为:

|

(22) |

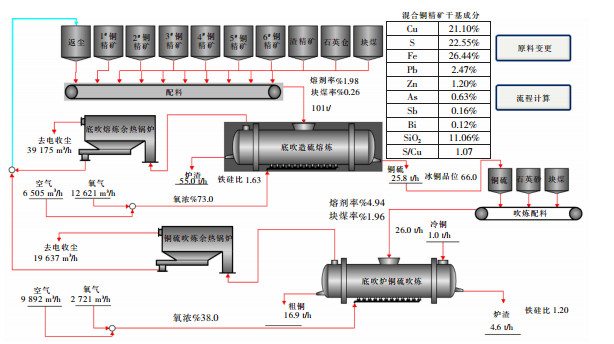

其他冶金单元基于物料平衡、化学平衡、热平衡等原理利用类似方法依次构建底吹熔炼余热锅炉、底吹粗铜吹炼、铜锍吹炼余热锅炉等多约束控制数学模型。基于自主开发的冶金流程计算与在线控制平台(MetCal Desk)[24-26],利用MetCal提供的物质流线、控制流线以及数据流线将个冶金单元物料相关信息由上而下有序衔接,从而快速建立底吹造锍熔炼-底吹铜锍吹炼全流程模拟系统,并对其各单元和全流程进行快速的迭代模拟计算(图 1)。

|

| 图 1 底吹造锍熔炼-底吹铜锍吹炼冶炼工艺模拟系统 Fig. 1 Bottom blowing smelting -bottom blowing matte blowing smelting process simulation system |

1.2 底吹造锍熔炼-底吹铜锍吹炼流程模拟计算条件

基于国内西部矿业某双底吹炼铜冶炼企业现场生产参数为模拟条件,冶炼企业各工序主要的控制条件如下:

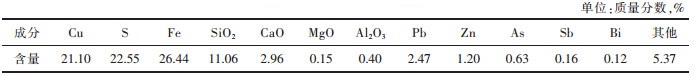

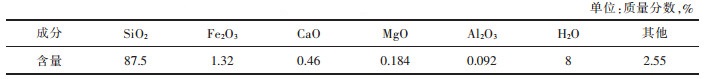

1)配料:1#-6#铜精矿混合入料,混合铜精矿平均成分见表 2,铜精矿处理量为101 t/h,石英砂成分见表 3。

| 表 2 混合铜精矿的化学成分 Table 2 Composition of mixed copper concentrate |

|

| 点击放大 |

| 表 3 石英砂的化学成分 Table 3 Composition of quartz sand concentrate |

|

| 点击放大 |

2)底吹造锍熔炼:熔炼温度1 180 ℃,铜锍品位73%,熔炼渣中铁硅比1.63,富氧浓度73%,烟尘率1%。

3)底吹铜锍吹炼:吹炼温度1 220 ℃,冰铜投入量22.3 t/h,冷铜投入量1.0 t/h,氧浓度38%,铁硅比(质量比)1.2。

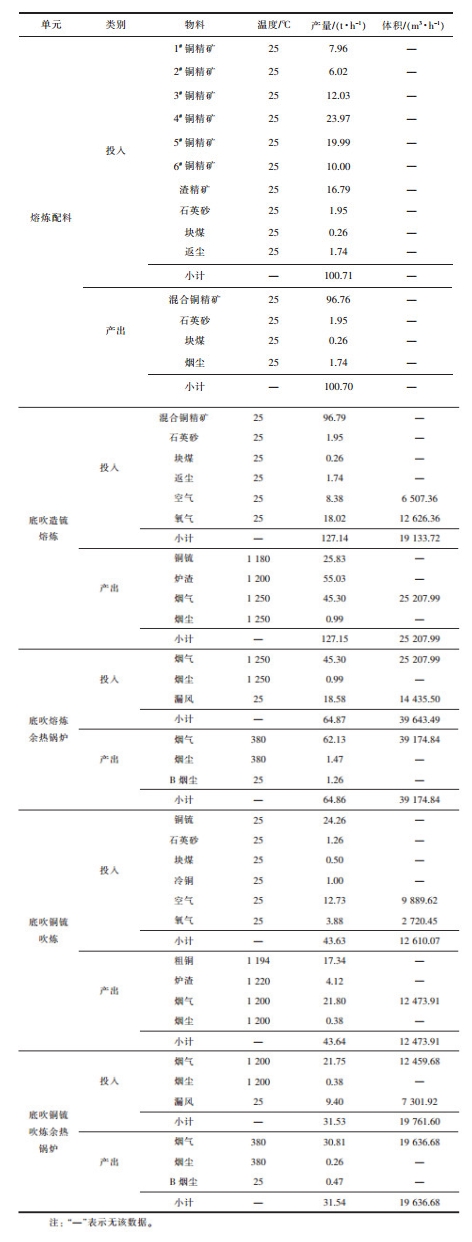

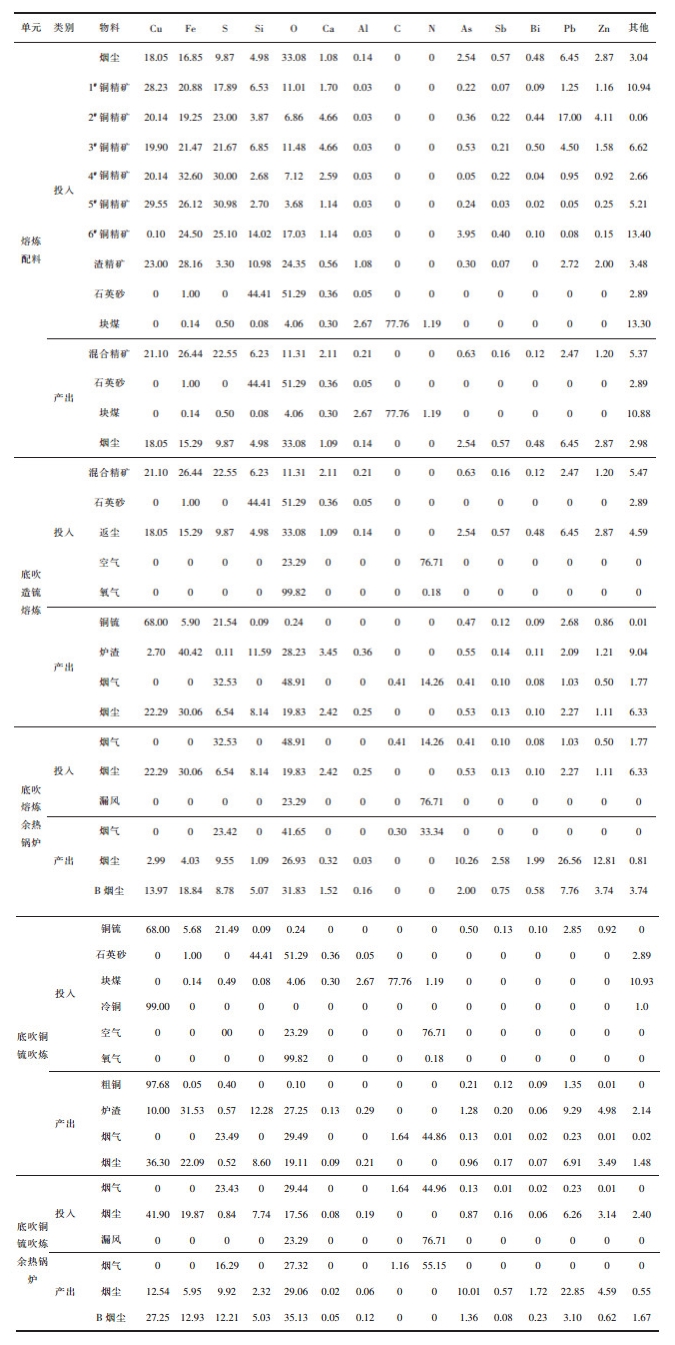

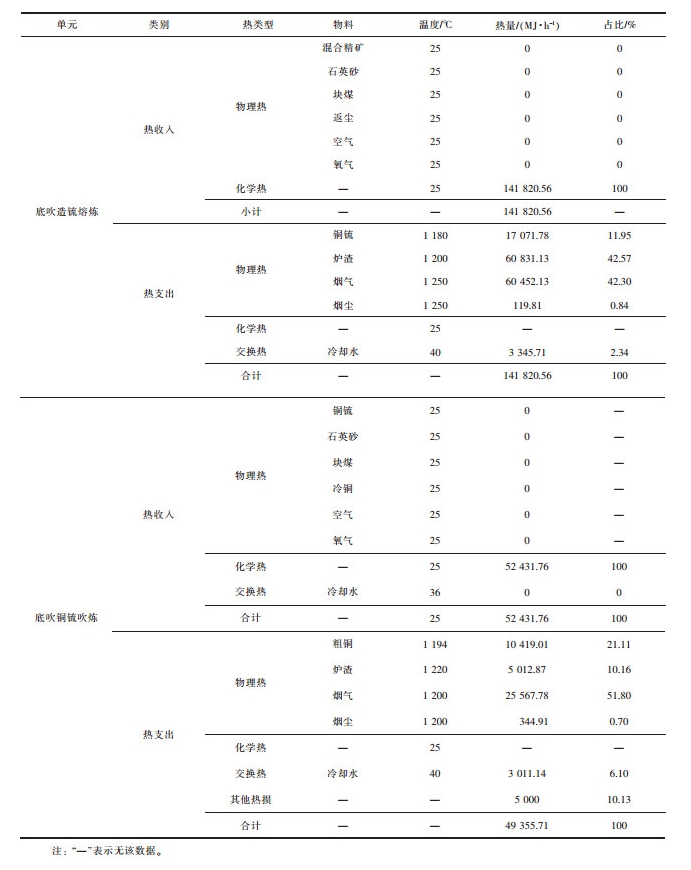

2 结果与讨论 2.1 计算结果基于构建的双底吹全流程数学模型计算各冶金单元物料平衡结果见表 4(压力均为1.013 25×105 Pa),全流程物料元素百分含量见表 5,热平衡结果见表 6。由表 4可知配料、底吹熔炼、底吹吹炼等流程物料的投入与产出信息,表 5揭示了铜精矿、氧气、石英砂等物料元素经过底吹熔炼和底吹吹炼工序的分配与去向,表 6揭示了底吹熔炼和底吹吹炼工序热量收支平衡信息。

| 表 4 全流程物料平衡计算结果 Table 4 Calculation result of matrial balance in the whole process |

|

| 点击放大 |

| 表 5 全流程物料元素百分含量计算结果(干基) Table 5 Calculation results of the percentage of material elements in the whole process |

|

| 点击放大 |

| 表 6 双底吹炼铜热平衡计算结果 Table 6 Calculation results of heat balance for double bottom blowing copper |

|

| 点击放大 |

综合表 4, 表 5, 表 6可知,底吹造锍熔炼熔剂率2.82%,块煤率0.03%,分别需要压缩空气和氧气10 795 m3/h,12 320 m3/h,渣含铜2.70%,铜锍含氧0.245%,铜锍产率22.14%,渣率57.89%。底吹吹炼熔剂率1.07%,块煤率2.22%,铁硅比1.2,分别需压缩空气和氧气8 434 m3/h,2 320 m3/h,粗铜品位97.68%,渣含铜10.62%,粗铜含氧0.1%,粗铜含硫0.4%,粗铜含铁0.05%。底吹熔炼和底吹吹炼全流程返尘量1.67 t/h。由表 6可知,热收入主要由物料的物理热和化学热组成,热支出主要由产物的物理热,冷却水的交换热,以及其他热损失等组成,以上热平衡计算结果基本符合实际情况,以上计算结果可为企业计算控制生产,改进生产,提高经济效应提供理论指导。

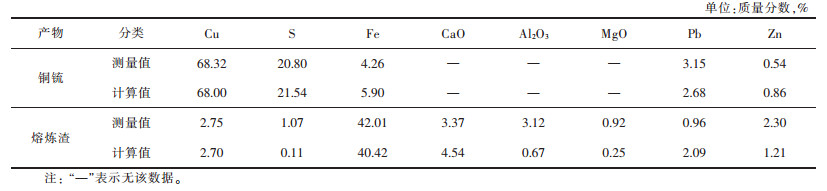

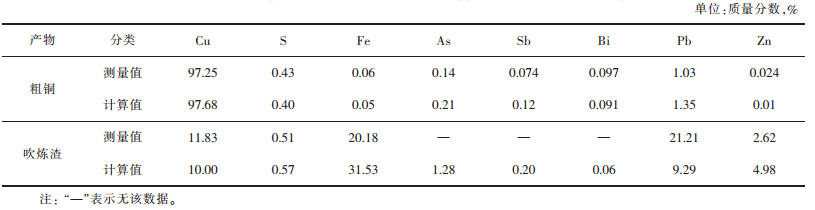

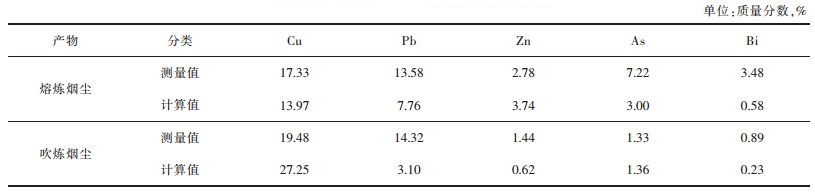

2.2 生产实践数据验证为了验证双底吹炼铜模型计算结果的准确性,将采集的某双底吹炼铜业公司2020年6—10月生产数据与各冶金单元主要产物的计算结果对比,对比结果如表 7, 表 8, 表 9所示。

| 表 7 底吹熔炼产物主要成分 Table 7 Main components of bottom blowing smelting products |

|

| 点击放大 |

| 表 8 底吹铜锍吹炼产物主要成分 Table 8 Main components of bottom-blown copper-sulfur conversion products |

|

| 点击放大 |

| 表 9 锅炉烟尘主要成分 Table 9 Main components of boiler dust |

|

| 点击放大 |

由表 7, 表 8, 表 9对比结果可知,由表 7可知底吹熔炼工序铜锍中的Cu,S,Fe,Pb,Zn的绝对误差为0.32%,0.74%,1.64%,0.47%,0.32%。熔炼渣中Cu,S,Fe,Pb,Zn,CaO,Al2O3,MgO绝对误差为0.05%,0.96%,1.59%,1.13%,1.09%,1.17%,2.45%,0.67%。由表 8可知底吹吹炼工序粗铜中Cu,S,Fe,As,Sb,Bi,Pb,Zn绝对误差为:0.43%,0.03%,0.01%,0.07%,0.046%,0.006%,0.32%,0.014%。吹炼渣中Cu,S,Fe,Pb,Zn绝对误差分别为1.83%,0.06%,11.35%,11.92%,2.36%。由表 9可知熔炼烟尘中Cu,Pb,Zn,As绝对误差为3.53%,5.82%,0.96%,4.22%;吹炼烟尘中Cu,Pb,Zn,As绝对误差7.77%,11.22%,0.82%,0.03%,由于实际生产过程中杂质存在机械夹带现象,造成部分杂质分配较高,误差偏大。以上计算结果基本与实际生产相符,可为双底吹炼铜生产过程分析提供有效指导。

3 结论基于自主开发的“冶金工艺流程计算系统开发平台(MetCal)”软件,创建了双底吹炼铜全流程模型,进行了全流程冶金计算,并进行生产实例验证模型,得到以下结论:

1)冶金全流程计算后得到物料平衡计算结果、全流程物料元素百分含量计算结果、双底吹炼铜热平衡计算结果、元素在各工序中的分配行为。

2)熔炼渣率54.46%,铜锍产率25.54%,底吹熔炼和底吹吹炼全流程返尘量1.74 t/h。底吹造锍熔炼熔剂率1.98%,渣含铜2.7%,铜锍含氧0.06%;烟尘率1%,底吹吹炼熔剂率4.94%,块煤率1.96%,铜含量97.68%,渣含铜10%,粗铜含氧0.1%,粗铜含硫0.4%,粗铜含铁0.05%。

3)底吹熔炼工序铜锍中的Cu,S,Fe,Pb,Zn的绝对误差为0.32%,0.74%,1.64%,0.47%,0.32%。熔炼渣中Cu,S,Fe,Pb,Zn,CaO,Al2O3;MgO绝对误差为0.05%,0.96%,1.59%,1.13%,1.09%,1.17%,2.45%,0.67%。底吹吹炼工序粗铜中Cu,S,Fe,As,Sb,Bi,Pb,Zn绝对误差为:0.43%,0.03%,0.01%,0.07%,0.046%,0.006%,0.32%,0.014%;吹炼渣中Cu,S,Fe,Pb,Zn绝对误差分别为1.83%,0.06%,11.35%,11.92%,2.36%。表明所构建的模型基本能反映双底吹炼铜过程的实际生产情况,可作为后续分析和调控的系统工具。

符号表:

Cp: 热容[J/(kg·K)]

Cc, e:e元素在c组分中的含量

E: 元素含量

f: 质量含量

GM: 铜锍品位

Dp, e: e元素在p相中的分配系数

V: 体积

△H: 焓变(kJ/mol)

M: 已知质量(kg)

n: 物质的量(mol)

nH2O: 冷却水量

Q: 热量(J)

S: 炉外壁面积(m2)

T: 温度(K)

T1: 入水温度(K)

T2: 出水温度(K)

X: 未知质量(kg)

α: 对流换热系数[W/(m2·K)]

上下标:

i: 投入物 j: 产出物 in: 进入

out: 产出 loss: 损失 c: 组分

e: 元素 wall: 炉壁 water: 水

Chem: 化学 Phy: 物理 rad: 炉壁辐射

conv: 炉壁对流 p: 相索引

| [1] |

郭学益, 王亲猛, 廖立乐, 等. 铜富氧底吹熔池熔炼过程机理及多相界面行为[J].

有色金属科学与工程, 2014, 5(5): 28–34.

|

| [2] |

崔志祥, 申殿邦, 王智, 等. 高富氧底吹熔池炼铜新工艺[J].

有色金属(冶炼部分), 2010(3): 17–20.

DOI: 10.3969/j.issn.1007-7545.2010.03.005.

|

| [3] |

陈淑萍, 伍赠玲, 蓝碧波, 等. 火法炼铜技术综述[J].

铜业工程, 2010(4): 44–49.

DOI: 10.3969/j.issn.1009-3842.2010.04.013.

|

| [4] |

郭学益, 王亲猛, 田庆华, 等. 氧气底吹铜熔炼工艺分析及过程优化[J].

中国有色金属学报, 2016, 26(3): 689–698.

|

| [5] |

陈知若. 底吹熔池炼铜技术的应用[J].

中国有色冶金, 2009(5): 16–22.

DOI: 10.3969/j.issn.1672-6103.2009.05.004.

|

| [6] |

梁帅表, 陈知若. 氧气底吹炼铜技术的应用与发展[J].

有色冶金节能, 2013, 29(2): 16–19.

|

| [7] |

YAZAWA, AKIRA. Thermodynamic considerations of copper smelting[J].

Canadian Metallurgical Quarterly, 1974, 13(3): 443–453. DOI: 10.1179/cmq.1974.13.3.443. |

| [8] |

DEGTEROV S A, PELTON A D. A thermodynamic database for copper smelting and converting[J].

Metallurgical and Materials Transactions B, 1999, 30(4): 661–669. DOI: 10.1007/s11663-999-0027-4. |

| [9] |

SRIDHAR R. Copper losses and thermodynamic considerations in copper smelting[J].

Metallurgical and Materials Transactions, A. Physical Metallurgy and Materials Science, 1997, 28B(2): 191–200. DOI: 10.1007/s11663-997-0084-5. |

| [10] |

NAGAMORI M, ERRINGTON W J, MACKEY P J, et al. Thermodynamic simulation model of the isasmelt process for copper matte[J].

Metallurgical and Materials Transactions B, 1994, 25(6): 839–853. DOI: 10.1007/BF02662766. |

| [11] |

NAGAMORI M, MACKEY P J. Thermodynamics of copper matte converting: Part I. fundamentals of the noranda process[J].

Metallurgical Transactions B, 1978, 9(3): 255–265. DOI: 10.1007/BF02653691. |

| [12] |

TAN P, ZHANG C. Computer model of copper smelting process and distribution behaviors of accessory elements[J].

Journal of Central South University of Technology, 1997, 4(1): 36–41. DOI: 10.1007/s11771-997-0027-y. |

| [13] |

郭学益, 王亲猛, 田庆华, 等. 基于区位氧势硫势梯度变化下铜富氧底吹熔池熔炼非稳态多相平衡过程[J].

中国有色金属学报, 2015(4): 244–251.

|

| [14] |

王亲猛, 郭学益, 田庆华, 等. 氧气底吹铜熔炼渣中多组元造渣行为及渣型优化[J].

中国有色金属学报, 2015(6): 1678–1686.

|

| [15] |

王亲猛, 郭学益, 廖立乐, 等. 氧气底吹炼铜多组元造锍行为及组元含量的映射关系[J].

中国有色金属学报, 2016, 26(1): 188–196.

|

| [16] |

王亲猛, 郭学益, 王松松, 等. 氧气底吹铜熔炼过程多相平衡模拟[J].

中国有色金属学报, 2017, 27(11): 2503–2511.

|

| [17] |

张振扬, 闫红杰, 刘方侃, 等. 富氧底吹熔炼炉内氧枪结构参数的优化分析[J].

中国有色金属学报, 2013(5): 1471–1478.

|

| [18] |

张振扬, 陈卓, 闫红杰, 等. 富氧底吹熔炼炉内气液两相流动的数值模拟[J].

中国有色金属学报, 2012, 22(6): 1826–1834.

|

| [19] |

刘柳, 闫红杰, 周孑民, 等. 氧气底吹铜熔池熔炼过程的机理及产物的微观分析[J].

中国有色金属学报, 2012, 22(7): 2116–2124.

|

| [20] |

李明周, 童长仁, 黄金堤, 等. 基于MetCal的铜闪速熔炼-转炉吹炼工艺全流程模拟计算[J].

有色金属(冶炼部分), 2015(9): 20–25.

DOI: 10.3969/j.issn.1007-7545.2015.09.005.

|

| [21] |

徐晓东, 苏勇, 黄鹤. 基于MetCal的铜富氧侧吹熔池熔炼炉工艺流程模拟计算[J].

有色金属(冶炼部分), 2016(6): 31–34.

DOI: 10.3969/j.issn.1007-7545.2016.06.009.

|

| [22] |

DAVENPORT W G, KING M J, SCHLESINGER M E, et al.

Extractive metallurgy of copper[M]. Oxford: Pergamon Press, 2011: 131-171.

|

| [23] |

曲胜利, 董准勤, 陈涛. 富氧底吹熔炼处理复杂铜精矿过程中杂质元素的分布与走向[J].

中国有色冶金, 2016, 45(3): 22–24.

DOI: 10.3969/j.issn.1672-6103.2016.03.007.

|

| [24] |

刘燕庭, 杨天足, 李明周. 铅富氧侧吹氧化熔炼多元多相平衡分析[J].

中国有色金属学报, 2020, 30(5): 1110–1118.

|

| [25] |

LI M, ZHOU J, TONG C, et al. Thermodynamic modeling and optimization of the copper flash converting process using the equilibrium constant method[J].

Metallurgical and Materials Transactions B, 2018, 49(4): 1794–1807. DOI: 10.1007/s11663-018-1277-9. |

| [26] |

黄金堤, 李静, 童长仁, 等. 废杂铜精炼过程中动态多元多相平衡热力学模型[J].

中国有色金属学报, 2015, 25(12): 3513–3522.

|

2021, Vol. 12

2021, Vol. 12