| 降低离子型稀土原地浸矿残留稀土的对策探讨 |

b. 江西理工大学,离子型稀土资源开发及应用教育部重点实验室,江西 赣州 341000;

c. 江西理工大学,资源与环境工程学院,江西 赣州 341000

b. Jiangxi University of Science and Technology, Key Laboratory of Ionic-type Rare Earth Resources Decelopment and Application, Ministry of Education, Ganzhou, 341000, Jiangxi, China;

c. Jiangxi University of Science and Technology, School of Resource and Environmental Engineering, Ganzhou, 341000, Jiangxi, China

离子吸附型稀土主要是指稀土元素以水合离子或羟基水合阳离子的形式吸附在黏土矿物的表面富集而形成的稀土矿床。由于离子吸附型稀土矿床中的稀土元素大多以离子相的形式存在,稀土含量低,且矿物相稀土极少,采用传统的重、磁、浮等矿物加工方法无法有效地对稀土元素进行富集和回收,然而这些稀土离子可以与电解质中化学性质活性更强的离子(如Na+、K+、NH4+等)进行离子交换反应[1-3]。根据离子吸附型稀土矿床中稀土元素赋存的特殊性质,逐步形成了氯化钠为浸出剂的桶浸或池浸工艺、以硫酸铵为浸出剂的堆浸工艺和原地浸矿工艺。从浸矿工艺的长期实践来看,原地浸矿虽然不会破坏植被和产生水土流失,但由于地质条件的差异,存在浸矿不完全、浸矿剂残留影响地下水、稀土残留、浸出母液浓度低、稀土回收率有时偏低等问题,需要进行二次甚至三次“复灌”来回收剩余稀土资源[4-8]。论文在总结分析离子吸附型稀土矿浸矿工艺发展的基础上,重点分析了离子吸附型稀土废弃矿中残留稀土的原因、残留稀土的赋存情况。同时,针对稀土残留的原因,结合实验研究就减少稀土残留及进一步浸出回收离子吸附型稀土提出了相关对策,总结分析结果可为离子吸附型稀土矿的绿色高效提取及残留稀土资源的综合利用提供参考依据。

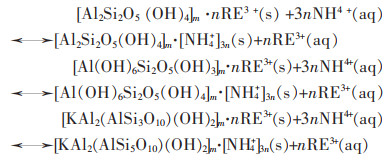

1.1 离子吸附型稀土的浸取原理离子吸附型稀土矿具有非常细的矿石颗粒粒度,绝大部分的稀土元素都通过离子相的形式吸附在高岭石等铝硅酸盐矿物表面上,具有离子交换吸附的物理化学特性,是其实现化学浸取的基础。在离子吸附型稀土浸取过程中,将吸附稀土的黏土矿物看成固相,浸取剂溶液看成液相,当浸取剂溶液与黏土矿物相接触时,稀土离子与电解质溶液中的阳离子发生交换[9]。以硫铵浸出为例,其化学反应方程式可表述为如下所示[10]:

|

其中,s表示固相;aq表示水相。

为进一步深入揭示稀土在黏土矿物表面吸附和解吸过程的本质规律,田君把离子吸附型稀土看成是球型粒子,提出了“收缩未反应芯模型”来描述稀土的浸取反应过程,该模型将浸取过程描述为以下5步:外扩散→内扩散→离子交换反应→内扩散→外扩散[11]。学者们基于上述模型对离子吸附型稀土矿浸取动力学开展了许多研究。肖燕飞等从黏土矿物吸附阳离子的原理出发,结合电双层模型,提出离子吸附型稀土浸取过程是高岭石等黏土矿物吸附浸取剂阳离子形成新双电层的过程[12]。池汝安、田君等研究表明硫酸铵浸取离子吸附型稀土矿的浸出过程可用收缩核模型描述,浸出反应过程受内扩散控制[13-15]。邱廷省、严华山等研究氨氮废水与抑杂剂复合体系、硫铵体系浸取离子吸附型稀土浸出动力学过程,发现离子吸附型稀土浸取主要受内扩散控制[16-17]。

1.2 离子吸附型稀土矿浸出工艺根据离子吸附型稀土矿的特点,我国的科学技术人员进行了长期的科学研究和探索实践,先后开发出了以氯化钠为浸出剂的桶浸和池浸工艺,以硫酸铵为浸出剂的堆浸和原地浸矿工艺。使离子吸附型稀土矿的提取技术不断向安全、环保、高效、绿色方向发展,形成了以赣南离子吸附型稀土矿为代表的稀土提取技术。

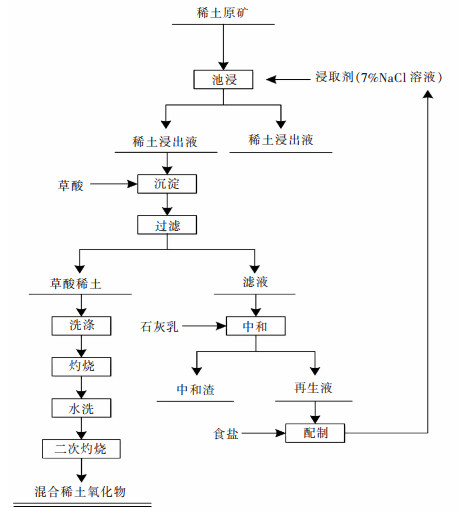

1.2.1 池浸工艺在离子吸附型稀土开采初始阶段,首先将稀土矿层表土剥离,然后将开采的矿石放入木桶中,用大约7%浓度的氯化钠溶液作为浸出剂提取稀土。该工艺生产成本高、生产效率低、处理量相当有限,一次仅能浸析几十公斤矿石,随着离子吸附型稀土工业生产的发展,逐渐形成了小有规模的氯化钠池浸-草酸沉淀工艺提取稀土的工艺(见图 1)。该方法的主要优点:浸出剂氯化钠(盐)价格低廉,并且来源广泛。其缺点:氯化钠的浓度过高,容易导致土壤盐碱化;由于池浸工艺需剥离矿山表面进行采矿搬矿,破坏山体表面的植被,大量的尾矿无处堆积,对环境生态造成了巨大影响[18-19]。

|

| 图 1 离子吸附型稀土矿第一代氯化钠池浸工艺流程 Fig. 1 Flow chart of the first generation sodium chloride pool leaching process of weathered crust elution-deposited rare earth ore |

1.2.2 堆浸工艺

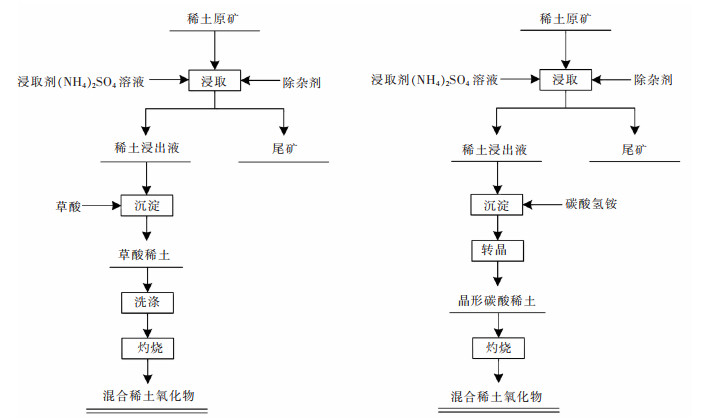

由于池浸工艺存在的诸多问题,广大科研工作者逐渐寻找及开发效果更佳的浸出剂和工艺。1979年原江西大学首次提出硫酸铵堆浸工艺(见图 2),与池浸工艺相比,采用铵盐类电解质溶液代替NaCl溶液作浸出剂。优点为提高了浸出效果,抑制了一些非稀土杂质离子,避免了水土盐碱化的危害;同时硫酸铵浸取剂能在低浓度(3%左右),即降低了药剂成本,又减少了电解质溶液的消耗和生态环境的污染[20]。缺点是硫酸铵堆浸工艺同样具有自身的局限性,被堆浸覆盖的部分稀土难以回收,造成资源浪费;同时,由于堆浸工艺需挖开表土,破坏山体表面植被,造成水土流失严重,浸矿后的矿区生态难于修复等一系列问题。

|

| 图 2 离子吸附型稀土矿第二代氯化钠池浸工艺流程 Fig. 2 Flow chart of the second generation ammonium sulfate heap leaching process of weathered crust elution-deposited rare earth ore |

1.2.3 原地浸矿工艺

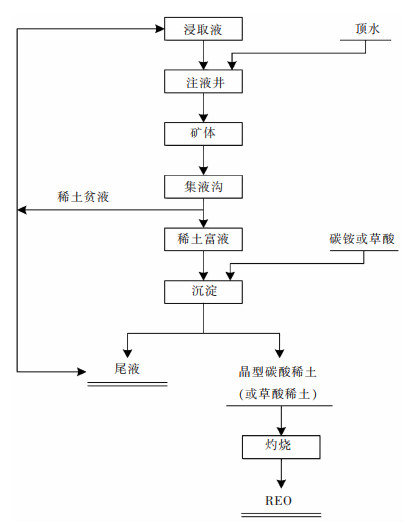

为解决池浸和堆浸工艺的不足,实现离子吸附型稀土绿色、环保、可持续的高效开采,赣州有色冶金研究所于20世纪80年代初提出了原地浸矿的理念。通过大批科研工作者于“八五”和“九五”期间的重点科技攻关,形成了目前普遍采用的原地浸出工艺(见图 3)[21]。该工艺将电解质溶液直接注入矿体,通过离子交换反应,将吸附在黏土矿物表面的稀土离子进行解吸,形成稀土母液,然后收集母液提取稀土。与池浸和堆浸工艺相比,其优点为具有不破坏矿表植被,不开挖表土,对环境相对友好,回收稀土范围广,处理能力大,生产成本相对低。缺点为受矿山地质条件的影响,浸矿过程易发生沟流现象、浸矿不完全、注液强度不当引起山体滑坡、矿山氨氮残留浓度高,经雨水冲刷后进入地下水,导致土壤和水体富营养化等一系列生态环境问题[22-23]。

|

| 图 3 离子吸附型稀土矿第三代原地浸矿工艺流程 Fig. 3 Flow chart of the third generation in-situ leaching process of weathered crust elution-deposited rare earth ore |

1.2.4 新浸出工艺的研究现状

为减少氨氮污染,实现对离子吸附型稀土的安全、绿色、高效回收稀土,科研工作者在离子交换浸取的基础上,通过加强原地浸矿工艺理论研究,进行浸取剂遴选、浸取方式优化,实现有效控制浸取剂的用量,提高稀土回收率,缩短浸出周期,安全高效浸取稀土的目标,广大科技工作者开展了大量工作。黄小卫等提出了镁/钙盐复合浸取及离心萃取稀土母液短流程提取离子吸附型稀土工艺,希望解决稀土矿山氨氮污染环境问题;邱廷省等提出了磁场强化和浸出剂、抑杂剂协同强化浸出、分步共沉淀选择性除杂提取技术;田君等提出了田箐胶助浸等辅助手段用于离子吸附型稀土矿强化浸取工艺;李永绣等基于电解质阴阳离子在交换浸出稀土离子的贡献和作用机理,提出硫酸铝作为浸取试剂浸出稀土工艺,用以减少氨氮污染;卢盛良等提出控速淋浸新工艺,通过科学布液和加液的控速淋浸装置,将浸出剂均匀分散在矿石上,强化浸出过程,使离子相稀土得到有效浸出;张京等提出了多级搅拌浸取-洗涤塔新工艺,集稀土逆流浸取与洗涤在同一设备,使稀土矿在浸取段与浸出剂进行充分接触;池汝安发现柠檬酸盐能够将稀土离子置换浸出,减少氨氮污染;邓攀采用甘蔗叶、稻草、杂草、桑树等为原料,通过发酵、转化和分馏制得“植物浸取剂”原液。黄万抚等分别用硫酸铵、混合浸矿剂以及提高酸度等对半风化层稀土进行浸出实验,得到了比较高的提取效率。Zhou等使用生物表面活性剂从模拟污染土壤中浸取稀土,发现皂苷在稀土的提取研究方面具有很好的应用前景。肖燕飞采用皂角普、鼠李糖等季铵盐型表面活性剂作稀土助浸剂(0.01~0.15 mol/L),能有效地抑制浸取过程中黏土矿物水化膨胀和矿物颗粒的迁移[24-35]。

虽然众多科研学者探索了稀土浸出新工艺,但是仍有成本过高、增加后续操作难度、效果不佳、操作困难等众多问题亟待解决,很难大规模地应用在工业现场,因此仍有对原地铵盐浸出工艺进行探索优化的必要性。因此,还需进一步加强对原地浸矿工艺的优化及理论研究,以降低浸取剂耗量、提高稀土浸出速率、缩短浸出周期、降低浸出成本。

2 离子吸附型稀土废弃矿中残留稀土的形成原地浸矿在离子吸附型稀土矿山进行实际应用时,发现一些稀土矿山出了氨氮污染和注液不当引起的山体滑坡外、浸出母液浓度偏低、离子吸附型稀土难以有效回收等问题,导致离子吸附型稀土废弃矿残留大量稀土,需要进行二次、三次复灌才能回收稀土剩余资源[36-37]。离子吸附型稀土废弃矿中残留稀土因素众多,主要原因有浸矿过程出现浸矿盲区、毛细现象、风化不完全和反吸附现象等。

2.1 浸矿盲区残留稀土原地浸矿工艺的成功运行需具备2个关键因素:浸矿剂与吸附在黏土矿物中的稀土反应,使离子吸附型稀土进入浸矿剂;浸矿剂在矿层中充分接触和浸泡矿物颗粒,均匀地分散到矿层中。离子吸附型稀土矿床主要是花岗岩在湿热气候下经生物和化学风化作用形成的矿体,风化花岗岩含有可识别的大孔隙和微孔隙,而风化花岗岩中含非流动水的微孔隙的体积比高于同样质的土壤,浸矿剂在稀土矿体中的渗透流动主要决定于大孔隙特征,由于大孔隙的存在,原地浸矿过程中形成优先水流,从而造成浸矿不完全,形成浸矿盲区[38]。

离子吸附型稀土浸出影响因素众多,探索各因素对原地浸矿过程中渗流规律的影响是避免浸矿盲区的关键。对此,廖声银通过三轴剪切试验,运用达西定律对矿体浸矿过程的渗透系数进行分析,发现采用原地浸矿工艺时,矿体的渗透系数随着浸矿时间的延长而增大,浸矿剂的浓度对渗透系数的改变有重要影响[39]。池汝安、田君等对风化壳淋滤-沉积稀土矿的淋滤流体动力学研究表明,淋滤液流速与压差的关系符合达西定律,浸出剂浓度越高,渗透系数越小[1]。

但由于稀土离子主要吸附在黏土矿物中,当浸出剂在黏土中渗流时,溶液与黏土颗粒间有着较强的相互作用力,压力损失并不完全表现为黏滞阻力,使得土体孔隙中的自由水偏离牛顿定律,从而导致渗流偏离达西定律而表现为非达西渗流。针对采用原地浸矿工艺开采离子吸附型稀土注液孔渗流过程不满足达西定律规律这一问题,国内外学者也开展了大量研究。王观石通过比较达西渗流和非达西渗流条件下的注液强度与现场实测注液强度的差异,发现随着注液孔液面的升高,非达西渗流现象越明显[40]。Sen将渗流区域分为达西流和非达西流2个子区域,采用Boltzmann变换法推导了不同条件下抽水井附近非达西流的解析解[41]。吴爱祥等通过研究离子吸附型稀土矿矿物颗粒表面结合水的形成机理及其对溶浸液渗流规律的影响,发现表面结合水和矿物松散颗粒是影响渗流规律的2个主要因素[42]。

2.2 浸矿毛细现象残留稀土毛细现象(又称毛细管作用)是指液体在细管状物体内侧,由于内聚力与附着力的差异,受地心引力和表面张力影响出现上升或下降的现象。在原地浸矿工艺过程中,毛细作用具有两面性:一是在注液阶段,注液孔内注入浸出液,注液孔内会保持一定的液面高度,同时在注液孔周围形成闭合的饱和区域,随着浸出剂的不断注入,不断向四周扩散,矿层慢慢由非饱和区域变化到饱和区域,渗流过程也慢慢由非稳定状态至稳定状态,该阶段有利于浸润区的扩大;二是稀土回收阶段,在多孔注液的情况下,各孔周围的饱和区域会叠加,导致孔内的液位会升高,出现毛细上升现象,导致注液井壁出现高品位稀土和浸出剂电解质结晶,降低了电解质的二次利用率和稀土回收率。

为研究离子吸附型稀土浸出液毛细上升现象变化规律,Heetae Kim通过经典毛细动力学理论分析了圆管状态下的毛细流动,发现毛细水上升的最大高度与圆柱管的直径成反比[43]。郭钟群等通过研究离子吸附型稀土浸出液毛细上升规律及影响因素,发现毛细上升高度呈先快速上升,后慢慢减缓上升速度至趋于稳定,毛细上升高度随稀土矿样粒径的增大而减小,浸出剂浓度对毛细上升现象有促进作用,毛细上升高度与稀土矿粒径为幂函数关系,与毛细渗透系数则呈负相关性[44-46]。为从实际解决浸矿过程的毛细损失,汤洵忠等通过实验室试验和矿山现场观测,发现毛细上升的高度有限,且损失的浸出剂溶液中的药剂与稀土主要积聚于毛细上升段的顶端,提出采用人工降雨和加大顶水高度来避免毛细上升现象带来的损失[47]。

2.3 风化不完全残留稀土离子吸附型稀土矿床受岩石性质、地貌条件和风化情况不同的影响,使风化壳的发育厚度不同,具有明显的分层结构,随着向下迁移深度的增大,风化程度逐渐降低,由表及里分为腐殖层、全风化层、半风化层和未风化的基岩[48]。由于风化程度的差异,其各相态赋存稀土比例也有所差异,现场广泛应用的原地浸出工艺是主要是以风化程度较好的全风层稀土矿为浸出对象,未考虑浸取剂在不同风化层甚至基岩中的浸出情况以及层与层之间浸出的相互影响。同时半风化层以下部分黏土含量较低,粒度较粗,岩石结构较致密,导致下部压力增大,浸矿液注入后较难到达,导致半风化稀土浸出率较低。

为更好的反应风化壳矿体的浸出规律,赵芝等对稀土分布迁移规律进行研究,发现风化程度越高,黏土矿物粒度越细,稀土含量越高[49]。黄万抚等针对不同风化程度离子吸附型稀土矿床,发现从全风化层到微风化层,离子相稀土含量越来越低,通过增加浸矿剂浓度、液固比以及降低浸取剂pH值和流速,能有效提高半风化层稀土的浸出效果[33]。

2.4 浸矿反吸附现象残留稀土在原地浸矿时,浸出剂注入矿体在矿山流动,溶液中交换势能更大的铵离子与呈吸附态的稀土离子发生交换作用,使稀土离子进入浸出母液。这个多相固液交换体系的过程为: 渗透→扩散→交换→再扩散→再渗透,该渗透现象的动力是水头,稀土离子扩散动力是溶液的浓度差。随着浸出剂中的电解质离子与黏土矿物中的稀土离子不断交换,浸出液中的电解质离子越来越少,当低到某一限值时,溶液中的稀土离子会被黏土矿物表面因破键而出现的负电荷反过来再次吸附稀土离子,从而使浸出液中的稀土离子又返回到稀土矿中,出现反吸附现象[50]。反吸附现象会导致浸出母液中的稀土离子量减少甚至难以回收稀土离子、以及浸出剂药剂消耗增大等一系列问题。

反吸附现象是造成离子吸附型稀土矿浸矿不完全、残留稀土的主要原因,了解离子吸附型稀土矿反吸附现象的成因与影响因素,有利于离子吸附型稀土资源的高效回收。余斌等通过室内柱浸试验,发现浸出剂浓度和液固比对稀土矿的反吸附能力有重要影响,浸出剂浓度越低,稀土矿反吸附能力越强,解吸能力越弱[51]。汤洵忠等通过现场试验发现注液顺序不当以及浸出剂液固比不足,容易导致离子吸附型稀土矿出现反吸附现象[47]。李春等通过实验室柱浸试验和实际矿山试验对比,发现由于离子型稀土矿山地质条件的不同,出现反吸附现象程度也有所区别[52]。黄万抚等通过实验室柱浸试验发现接触充分程度、浸出液浓度升高以及浸出剂pH值的增大都会导致反吸附能力的增大,不同种类稀土尾矿反吸附能力有所不同,其先后顺序为:全风化矿原矿<半风化矿原矿<半风化矿尾矿<全风化矿尾矿[53]。

3 废弃稀土矿山残留稀土的赋存状态与对策 3.1 废弃稀土矿山残留稀土的赋存状态针对离子吸附型稀土废弃矿山现状,开展废弃稀土矿山残留稀土分布状态及赋存状态研究,有利于离子吸附型稀土矿的绿色高效提取及残留稀土资源的综合利用。研究表明,废弃稀土矿山残留稀土元素的赋存状态可分为3种:

1)离子相。稀土矿物中离子相稀土主要指以水合或羟基水合物的形式吸附在黏土矿物的表面的稀土元素,残留在废弃稀土矿山的稀土元素主要以这种形式存在。

2)胶态沉积相。胶态沉积相是指稀土矿物中的胶态相稀土以水不溶性的氧化物或氢氧化物胶体沉积在矿物上或与某种氧化物化合形成新的化合物,是一种被确定的新的稀土赋存状态。富含稀土的母岩在自然风化条件下,地下水介质pH值为弱酸性,风化产生的锰和铁都是无定形的氢氧化物,然后脱水聚合形成表面带羟基的非晶质Mn-Fe氧化物。稀土矿物也风化形成氢氧化物,沉积在非晶质Mn-Fe氧化物上,进一步脱水形成一个高聚合度的类无机高分子氧化物。这种胶态相稀土无法采用离子交换的方法提取,必须使用化学的方法才能富集提纯,这也是稀土废弃矿残留稀土资源的原因。

3)矿物相。稀土矿物中的矿物相稀土是指稀土或以离子化合物形式参与矿物晶格,呈配位多面体形式,构成矿物晶体不可缺少的部分,或以类质同晶置换(钙、锶、钡等元素)形式分散于造矿物中和稀有金属矿物中。

废弃稀土矿山残留稀土元素所被吸附的黏土矿物主要为伊利石、高岭石、埃洛石和蒙脱石等,约占离子吸附型稀土矿石总量的40%~70%。浸矿后黏土矿物占全岩的比例变化较大,同比下降10%~20%;黏土矿物的种类变为以高岭石和埃洛石为主,伊利石在黏土矿物中含量占比下降10%~30%。

在原地浸矿的注液区域,从表层到全风化层再到半风化层,稀土残留量以表层最高,全风化层最低。半风化层稀土残留最高的区域是浸矿剂未进入的浸矿盲区,表层主要是为防止山体滑坡等事故,表层风化壳无法浸没在浸矿剂中,由于毛细上升现象,慢慢回吸带有稀土的浸矿液,使浸矿液面与矿体接触部分稀土总量升高,导致表层中稀土总量高于开采前稀土总量。

3.2 减少离子吸附型稀土矿山稀土残留的措施离子吸附型稀土是我国的重要战略资源,但由于离子吸附型稀土矿床成因与矿石性质复杂、原地溶浸过程难以有效描述、原地浸矿基础理论研究不足、对原地溶浸的渗流与传质规律的揭示也不够,导致浸出过程药剂残留较多影响环境和稀土残留造成资源浪费。今后主要应该从以下几个方面加强研究:

第1,加强离子吸附型稀土资源的成矿过程与微观赋存状态研究,揭示成矿与赋存规律。由于离子吸附型稀土矿床的差异性以及特殊性,原地浸矿工艺在实际生产过程中往往会出现浸出周期长、药剂消耗大、母液浓度低和稀土浸出率低等问题,针对这些问题,应进一步加强离子吸附型稀土资源的成矿过程与微观赋存状态研究,揭示成矿与赋存规律,为后续稀土浸取过程优化及绿色高效浸取剂的开发提供理论依据。

第2,加强离子吸附型稀土原地浸矿渗流规律研究,减少流沟现象。离子吸附型稀土矿遵循多孔非固结性颗粒特性,溶浸过程浸取液渗透率与矿物粒径呈线性相关,同时浸出剂种类、流速、浓度和水力梯度等因素也将影响矿体的渗流过程。因此,加强浸取液渗流规律研究,建立浸取过程数学模型,为渗流过程提供理论指导,避免稀土母液发生无规律渗漏沟流现象,实现离子吸附型稀土高效回收。

第3,加强注液和收液工程的优化研究,减少药剂和稀土残留。由于离子吸附型稀土矿床的差异性以及特殊性,不能生搬硬套的将某一地稀土矿山的经验照搬照套到另一地,在实施原地浸矿工艺技术生产前,需根据前期勘探和实验室试验,进行工程化试验优化,确定浸出剂最佳浓度、液固比以及浸出剂最优pH值。并通过合理布置网井,优化注液孔网参数,以达到布液均匀、盲区最小的效果,从多角度减少药剂和稀土残留。

第4,加强pH值对稀土交换浸出的影响研究,减少稀土反吸附现象。反吸附现象会导致进出母液中的稀土离子量减少甚至难以回收稀土离子以及浸出剂药剂消耗增大等一系列问题。通过研究反吸附过程中稀土离子形态变化、分析母液pH值及其中的杂质离子对稀土交换浸出的影响,是减少稀土反吸附现象,实现离子吸附型稀土资源高效回收的一个重要方向。

第5,加强对不完全风化稀土的强化浸出研究,提高稀土浸出率。目前现场广泛应用的浸矿工艺研究主要是以风化程度较好的全风层稀土矿为浸出对象,未考虑不完全风化稀土,现有工艺难以实现对不完全风化稀土的有效回收。因此今后应加强对浸取剂在不同风化层甚至基岩中的浸出情况以及层与层之间浸出的相互影响的研究,从本质上探寻解决不完全风化稀土浸出效率低所存在问题的有效途经。

第6,加强废弃稀土矿山残留稀土的综合回收。加强离子吸附型稀土废弃矿山浸矿前后矿石理化性质、稀土及杂质元素赋存、浸取药剂残留与迁移等规律的差异研究,并基于上述性质科学选取浸取药剂或调控浸矿工艺参数,科学开展注液工程设计,最终开发出残留离子吸附型稀土矿的高效回收技术,实现残留离子吸附型稀土矿绿色、安全和高效回收利用,提高稀土资源回收率。

4 结束语经过四十多年的不懈努力,对离子吸附型稀土矿浸出过程的工艺理论研究得到了充分发展,浸出方法更加科学准确,浸出剂更高效,更环保,逐渐走向绿色可持续发展。但目前主要采用的原地浸矿工艺仍存在一些缺点,导致稀土回收率偏低,离子吸附型稀土尾矿残留稀土,针对这部分问题,需要我们进一步改进,通过加强工艺理论研究,积极探索有关离子吸附型稀土的浸出新工艺和新药剂,优化工程设计,实现实验室转向工业应用、理论面向实际的科技成果转化,实现离子吸附型稀土高效利用,避免浸矿残留,将是我们未来研究的主要方向,这对于我们充分合理利用我国离子吸附型稀土矿这一宝贵矿产资源有着长远而深刻的意义。

| [1] |

TIAN J, CHI R A, YIN J Q. Leaching process of rare earths from weathered crust elution-deposited rare earth ore[J].

Transactions of Nonferrous Metals Society of China, 2010(5): 892–896. |

| [2] |

罗仙平, 邱廷省, 严群, 等. 风化壳淋积型稀土矿的化学提取技术研究进展及发展方向[J].

南方冶金学院学报, 2002(5): 2–6.

|

| [3] |

CHI R A, TIAN J.

Weathered crust elution-deposited rare earth ores[M]. New York: Nova Science Publishers, 2008.

|

| [4] |

杨芳英, 廖合群, 金姝兰. 赣南稀土矿产开采环境代价分析[J].

价格月刊, 2013(6): 87–90.

DOI: 10.3969/j.issn.1006-2025.2013.06.22.

|

| [5] |

邹国良, 刘娜娜, 吴一丁. 离子吸附型稀土资源开采负外部性的能控性与能观测性分析[J].

有色金属科学与工程, 2020, 11(1): 98–102.

|

| [6] |

王洪丁, 王观石, 胡世丽, 等. 离子吸附型稀土矿体孔径分布及其渗透性变化[J].

科学技术与工程, 2016, 16(25): 51–56.

DOI: 10.3969/j.issn.1671-1815.2016.25.008.

|

| [7] |

邹国良, 吴一丁, 蔡嗣经. 资源环境保护视角下离子吸附型稀土资源开采政策导向研究[J].

有色金属科学与工程, 2016, 7(2): 147–152.

|

| [8] |

王洪丁, 王观石, 邱高磊, 等. 原状和重塑离子吸附型稀土矿体的孔径分布特征[J].

有色金属科学与工程, 2016, 7(3): 151–156.

|

| [9] |

罗仙平, 翁存建, 徐晶, 等. 离子吸附型稀土矿开发技术研究进展及发展方向[J].

金属矿山, 2014(6): 83–90.

|

| [10] |

池汝安, 田君.

风化壳淋积型稀土矿化工冶金[M]. 北京: 科学出版社, 2006.

|

| [11] |

田君, 尹敬群, 欧阳克氛, 等. 风化壳淋积型稀土矿提取工艺绿色化学内涵与发展[J].

稀土, 2006, 27(1): 70–72.

|

| [12] |

XIAO Y F, FENG Z Y, HUANG X W, et al. Recovery of rare earths from weathered crust elution-deposited rare earth ore without ammonia-nitrogen pollution: I. leaching with magnesium sulfate[J].

Hydrometallurgy, 2015, 153: 58–65. DOI: 10.1016/j.hydromet.2015.02.011. |

| [13] |

HE Z Y, ZHANG Z Y, YU J X, et al. Kinetics of column leaching of rare earth and aluminum from weathered crust elution-deposited rare earth ore with ammonium salt solutions[J].

Hydrometallurgy, 2016, 163: 33–39. DOI: 10.1016/j.hydromet.2016.02.016. |

| [14] |

TIAN J, YIN J Q, CHI R A, et al. Kinetics on leaching rare earth from the weathered crust elution-deposited rare earth ores with ammonium sulfate solution[J].

Hydrometallurgy, 2010, 101(3/4): 166–170. |

| [15] |

田君. 风化壳淋积型稀土矿浸取动力学与传质研究[D]. 长沙: 中南大学, 2010.

|

| [16] |

QIU T S, ZHU D M, FANG X H, et al. Leaching kinetics of ionic rare-earth in ammonia-nitrogen wastewater system added with impurity inhibitors[J].

Journal of Rare Earths, 2014(32): 1175–1183. |

| [17] |

YAN H S, LIANG T M, LIU Q S, et al. Compound leaching behavior and regularity of ionic rare earth ore[J].

Powder Technology, 2018(333): 106–114. |

| [18] |

李永绣, 张玲, 周新木. 南方离子吸附型稀土矿的资源和环境保护性开采模式[J].

稀土, 2010, 31(2): 80–85.

DOI: 10.3969/j.issn.1004-0277.2010.02.018.

|

| [19] |

邹国良. 离子吸附型稀土矿不同采选工艺比较: 基于成本的视角[J].

有色金属科学与工程, 2012, 3(4): 53–56.

|

| [20] |

邱欣, 池汝安, 徐盛明, 等. 堆浸工艺及理论的研究进展[J].

金属矿山, 2000, 293(11): 20–23.

DOI: 10.3321/j.issn:1001-1250.2000.11.007.

|

| [21] |

李春. 原地浸矿新工艺在离子吸附型稀土矿的推广应用[J].

有色金属科学与工程, 2011, 2(1): 63–67.

|

| [22] |

魏娟萍, 王海宁, 晏江波. 南方离子吸附型稀土矿开采的环境损伤及防治[J].

有色金属科学与工程, 2016, 7(1): 125–132.

|

| [23] |

YANG X J, LIN A J, LI X L, et al. China's ion adsorption rare earth resources, mining consequences and preservation[J].

Environmental Development, 2013(8): 131–136. |

| [24] |

黄小卫, 冯宗玉, 赵龙胜, 等. 离子吸附型稀土矿高效绿色提取分离新技术[C]//北京: 中国稀土学会2017学术年会摘要集. 中国稀土学会: 中国稀土学会, 2017: 26.

|

| [25] |

QIU T S, FANG X H, CUI L F, et al. Behavior of leaching and precipitation of weathering crust ion-absorbed type by magnetic field[J].

J Rare Earth, 2008, 26(2): 274–278. DOI: 10.1016/S1002-0721(08)60080-0. |

| [26] |

邱廷省, 罗仙平, 方夕辉, 等. 风化壳淋积型稀土矿磁场强化浸出工艺[J].

矿产综合利用, 2002(5): 14–16.

DOI: 10.3969/j.issn.1000-6532.2002.05.004.

|

| [27] |

TIAN J, TANG X K, YIN J Q, et al. Enhanced leach ability of a lean weathered crust elution-deposited rare-earth ore: effects of sesbania gum filter-aid reagent[J].

Metallurgical and Materials Transactions B, 2013(44): 1070–1077. |

| [28] |

李永绣, 李鸿阳, 王大山, 等. 新一代离子吸附型稀土高效绿色提取技术[C]//北京: 第九届国际稀土开发与应用研讨会暨2019中国稀土学会学术年会摘要集, 北京: 中国稀土学会, 2019: 40.

|

| [29] |

卢盛良, 卢朝辉. 离子吸附型稀土矿就地控速淋浸技术研究[J].

湿法冶金, 1997(3): 34–39.

|

| [30] |

张京, 林平, 赵兵, 等. 多级搅拌浸出-洗涤塔及其在稀土矿浸洗液中的应用[J].

中国有色金属学报, 1992, 2(2): 33–38.

|

| [31] |

池汝安, 李琼, 徐志高, 等. 一种风化壳淋积型稀土矿浸矿剂及其提取稀土的方法: 中国, CN 103484668 A[P]. 2014-01-01.

|

| [32] |

夏侯斌, 邓攀, 吴希, 等. 植物浸取剂原地浸出离子型稀土矿中试模拟[J].

有色金属工程, 2020, 10(8): 52–59.

DOI: 10.3969/j.issn.2095-1744.2020.08.010.

|

| [33] |

黄万抚, 邹志强, 钟祥熙, 等. 不同风化程度离子型稀土矿赋存特征及浸出规律研究[J].

中国稀土学报, 2017, 35(2): 253–261.

|

| [34] |

DAN Z, ZHEN Z L, XIAN P L, et al. Leaching of rare earth elements from contaminated soils using saponin and rhamnolipid bio-surfactant[J].

Journal of Rare Earths, 2017, 35(9): 911–919. DOI: 10.1016/S1002-0721(17)60994-3. |

| [35] |

肖燕飞, 黄莉, 徐志峰. 一种应用于离子型稀土矿浸矿过程的助浸剂及其浸矿方法[P]. CN105331835A, 2016-02-17.

|

| [36] |

LONG P, WANG G S, TIAN J, et al. Simulation of one-dimensional column leaching of weathered crust elution-deposited rare earth ore[J].

Transactions of Nonferrous Metals Society of China, 2019, 29(3): 625–633. DOI: 10.1016/S1003-6326(19)64972-1. |

| [37] |

闫小庆, 房营光, 张平. 膨润土对土体微观孔隙结构特征影响的试验研究[J].

岩土工程学报, 2011, 33(8): 1302–1307.

|

| [38] |

ROUXEL M, RUIZ L, MOLENAT J, et al. Experimental determination of hydrodynamic properties of weathered granite[J].

Vadose Zone Journal, 2012, 11(3): 215–228. |

| [39] |

廖声银. 浸矿液浸注过程离子吸附型稀土矿体强度变化机理研究[D]. 赣州: 江西理工大学, 2016.

|

| [40] |

王观石, 邓旭, 胡世丽, 等. 非达西渗流条件下的单孔注液强度计算模型[J].

矿冶工程, 2015, 35(3): 4–8.

|

| [41] |

SEN Z. Type curves for two-region well flow[J].

Journal of Hydrologic Engineering, 1988, 114(12): 1461–1484. |

| [42] |

吴爱祥, 尹升华, 李建锋. 离子吸附型稀土矿原地溶浸溶浸液渗流规律的影响因素[J].

中南大学学报(自然科学版), 2005(3): 506–510.

|

| [43] |

KIM H. Phenomena of capillary rise through a cylindrical tube in arbitrary acceleration[J].

Journal of the Korean Physical Society, 2017, 70(11): 990–994. DOI: 10.3938/jkps.70.990. |

| [44] |

郭钟群, 金解放, 赵奎, 等. 离子吸附型稀土溶浸液毛细上升规律及影响因素研究[J].

有色金属工程, 2018, 8(2): 78–82.

|

| [45] |

郭钟群, 金解放, 赵奎, 等. 离子吸附型稀土溶浸液毛细上升实验研究[J].

稀土, 2019, 40(1): 21–28.

|

| [46] |

郭钟群, 金解放, 赵奎, 等. 离子吸附型稀土开采工艺与理论研究现状[J].

稀土, 2018, 39(1): 132–141.

|

| [47] |

汤洵忠, 李茂楠, 杨殿. 原地浸析采矿中的溶液毛细损失及其对策[J].

湖南有色金属, 1999(5): 6–8.

|

| [48] |

贺伦燕. 关于江西离子型重稀土矿床开发与综合利用问题的探讨[J].

矿产综合利用, 1987(3): 63–68.

|

| [49] |

赵芝, 王登红, 陈郑辉, 等. 南岭离子吸附型稀土矿床成矿规律研究新进展[J].

地质学报, 2017, 91(12): 2814–2827.

|

| [50] |

黄小林. 离子吸附型稀土矿再吸附现象及机理研究[D]. 赣州: 江西理工大学, 2016.

|

| [51] |

余斌, 谢锦添, 吉兆宁. 奄福塘离子吸附型稀土矿原地浸出方案研究[J].

国外金属矿选矿, 2004(4): 37–40.

|

| [52] |

李春, 邵亿生. 离子吸附型稀土矿原地浸矿中反吸附问题的探讨[J].

江西有色金属, 2001(4): 5–8.

|

| [53] |

黄万抚, 邹志强, 吴浩, 等. 离子吸附型稀土矿再吸附试验研究[J].

稀土, 2018, 39(5): 102–109.

|

2021, Vol. 12

2021, Vol. 12