| 铜渣改质、磁选及磁选尾渣制备陶瓷的基础研究 |

随着我国铜铝冶炼行业的不断发展,铜渣和赤泥的排放量急剧增加,其中每生产1 t铜平均产出2.2 t的铜渣[1]。目前我国铜渣年产生量近2000万t[2],铜渣堆积量已经超过1.4亿t[3],并且数量仍在不断上升。铜渣中含有丰富的铁,整体铁品位在40%左右,高于目前国内许多铁矿石的品位[4-5],其中含铁矿物组成主要为铁橄榄石和磁铁矿,还有少量的铁存在于玻璃相中[6]。近年来国内外对于如何有效利用铜渣进行了大量研究[7-14],而如何将铜渣提铁后的二次尾渣进行充分利用,则是其中一个重要的方向。对于铜渣中铁的回收和二次尾渣的利用不仅可以缓解天然铁矿石资源匮乏的问题,还能解决铜渣大量堆积的问题,减少铜渣对环境造成的危害。

目前铜渣在水泥行业有较多的应用,但铜渣掺加量平均值在5%左右,主要原因是铜渣中大量含铁矿相的存在,限制了其在水泥中的添加量,且不利于铜渣中含铁矿相的二次利用。铜渣在生产铸石、微晶玻璃、道路基材料、砂浆等方面也有所应用,同样存在无法有效解决铁资源二次利用的问题。铜渣中含铁组分的组成复杂,晶粒细小,采用传统选矿方法很难有效回收其中的铁。从铜渣中回收铁的关键是破坏其铁橄榄石结构,使Fe、Si分离。目前主要采用直接磁选提铁、熔融还原提铁、直接还原提铁、氧化改质提铁等工艺[15],将其中的铁转变成磁铁矿或金属铁。直接磁选提铁方法简单,但硅酸盐相中的铁无法回收,仅得到少量磁铁矿,回收率太低[16-18];熔融还原提铁和直接还原提铁能耗高,成本高,不适于大规模工业生产[19-23];而氧化改质提铁可以将硅酸盐相中的铁转化为磁铁矿且回收率高[24-26];MENG X Y等的研究表明,在铜渣中加入碳酸钠等改质剂,能够取得较好的改质效果[27]。

本文利用赤泥为改质剂,调整熔融铜渣成分和控制析晶过程析出更多磁铁矿,将改质铜渣进行磁选提铁,同时将磁选后的尾渣制备陶瓷材料,实现铜渣全组分的高效和大宗利用。研究协同利用赤泥作为改质剂对熔融铜渣进行改质,探究不同赤泥添加量改质铜渣冷却后磁选率和矿相变化的影响规律,以及磁选后尾渣制备陶瓷材料的烧结过程和陶瓷性能,以期为该技术应用提供初步的技术基础理论。

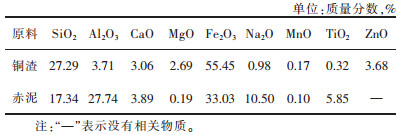

1 实验 1.1 实验原料实验主要原料铜渣来自山东某有色金属集团有限公司,改质剂赤泥来自山东某铝厂。实验原料的化学成分见表 1。铜渣TG曲线见图 1。

| 表 1 原料的主要化学成分 Table 1 The main chemical composition of raw materials |

|

| 点击放大 |

|

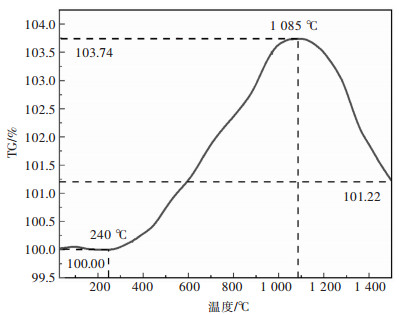

| 图 1 铜渣TG分析 Fig. 1 Copper slag TG analysis |

1.2 实验工艺

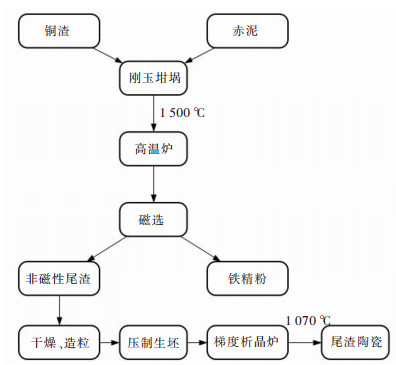

实验工艺流程如图 2所示,将铜渣与赤泥按照配方比例混合均匀,放置于刚玉坩埚中,在高温井式炉中加热至1 500 ℃后保温,然后随炉冷却至室温。利用电磁研磨机处理至粒径小于74 μm的粉料,然后进行磁选并回收含铁的磁性物质;磁选后尾渣干燥造粒,压制陶瓷坯料,而后烧结成尾渣陶瓷。铜渣改质后可以获得2种产品,一是磁选提铁后磁性物质并作为铁精粉用于钢铁冶炼,二是剩余尾渣制备陶瓷并用作建筑材料。

|

| 图 2 工艺流程示意 Fig. 2 Process flow diagram |

1.3 配方设计及样品制备

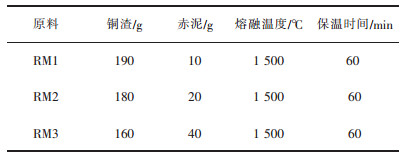

具体实验配方设计见表 2。分别将5%(指质量分数,下同),10%,20%赤泥(RM)作为改质剂添加到铜渣中,将配方按照相应配比充分混合,各配方分别混合200 g备用,分别置于刚玉坩埚中。在1 500 ℃的温度下熔融60 min。所有配方样品在高温井式炉(空气气氛)中加热,然后随炉缓慢冷却至室温,然后将改质渣破碎成粒度小于74 μm的粉末,粉磨磁选分离得到磁性物质和非磁性部分尾渣,并对两部分进行进一步的测试。对比不同赤泥添加量配方磁选后的铁品位和铁回收率,将较优赤泥添加量的配方磁选后的尾渣制备陶瓷并进行研究。

| 表 2 添加不同含量赤泥的实验制度 Table 2 Experimental system of adding red mud with different contents |

|

| 点击放大 |

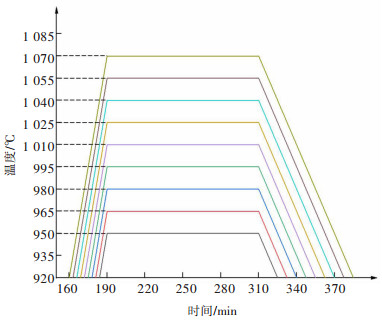

将改质铜渣磁选后的尾渣过0.178 mm筛后烘干,筛余量小于1%,然后加水造粒,控制配料含水率为8%,造粒后过0.90 mm筛。用压样机在20 MPa压力下将尾渣压制成50 mm×10 mm×5 mm的样条,然后置于110 ℃的烘干箱内干燥1 h。以15 ℃为温度梯度,设计9组对照试验,9组样品的烧结温度制度如图 3所示,设定梯度析晶炉的烧结温度范围为950~1 070 ℃。将干燥后的样品放于GR1300/13型梯度析晶炉中进行烧结,烧结制度是以5 ℃/min的升温速率从室温升温至设定的烧结温度并保温120 min,而后随炉冷却至室温。

|

| 图 3 尾渣陶瓷烧结时间-温度曲线 Fig. 3 Sintering time-temperature curve of tailings ceramics |

1.4 样品分析及性能测试

对不同赤泥掺量的改质渣,利用高温X射线衍射仪(日本理学株式会社,SMARTLAB(9)型)分析样品的物相组成,测试方式为连续扫描,步长为0.02°,采用Cu靶,扫描速度10°/min,扫描范围10°~90°。用金相制样机对烧结样品进行抛光,再用超声波洗净后将样品放入浓度为5%的HF溶液腐蚀90 s,迅速放入蒸馏水中冲洗干净,最后放入110 ℃烘干箱内干燥。制好的样品需要进行喷金处理,增强其导电性,然后使用MLA250型扫描电子显微镜观察样品表面形貌。

将实验所得改质渣用电磁研磨机研磨1 min,改质渣粉末颗粒小于74 μm。取20 g改质渣通过磁选得到磁性物质的质量为M,采用国标GB/T 3049—2006化学滴定法测得磁性物质铁品位为X1, 改质渣铁品位为X2,改质渣铁回收率为R。根据公式R=MX1/20X2×100%计算改质渣的铁回收率。

对尾渣烧结制备陶瓷材料的样品进行烧失率、收缩率、抗折强度和吸水率测试。利用精密天平测定2组样品的生坯质量M1和烧结后质量M2,根据公式S=(M1-M2)/M1×100%计算烧失率S;数显游标卡尺测量样品的生坯长度L1和烧结后长度L2,根据公式L=(L1-L2)/L1×100%计算收缩率L。利用数显抗折测试仪测试样品断裂时的最大载荷F,再用数显游标卡尺测出样品的宽度b、支点距离L及样品断裂面的厚度h,根据公式R=(3×F×L)/(2×b×h2)计算抗折强度R。采用CXX-A型陶瓷吸水率真空装置对样品进行吸水率测试;用精密天平测出样品吸水前后的质量M3、M4,并根据公式W=(M4-M3)/M3×100%,计算吸水率W。

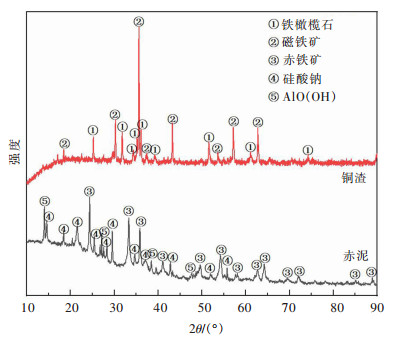

2 结果与分析铜渣在空气气氛下的TG曲线图 1中已示出,在升温过程中铜渣中的Fe2+在空气气氛下被氧化,在240~1 085 ℃温度区间TG曲线有一个宽的氧化范围。温度达到1 085 ℃时铜渣质量增加3.74%,铜渣中部分Fe2+被氧化成赤铁矿。TG曲线在500~950 ℃的斜率较大,说明此时氧化反应最剧烈。而当温度高于1 085 ℃时铜渣质量开始下降,这表明其中少量的赤铁矿在高温下发生分解反应生成磁铁矿,温度达到1 500 ℃时铜渣增量降至1.22%。如图 4所示,常温下铜渣的主要物相为铁橄榄石和磁铁矿,赤泥的主要物相为赤铁矿、硅酸钠、碱式氧化铝,赤泥含铁矿相中的铁以三价的赤铁矿形式存在。

|

| 图 4 铜渣及赤泥XRD图谱 Fig. 4 XRD pattern of copper slag and red mud |

2.1 改质渣样品矿相及微观形貌分析

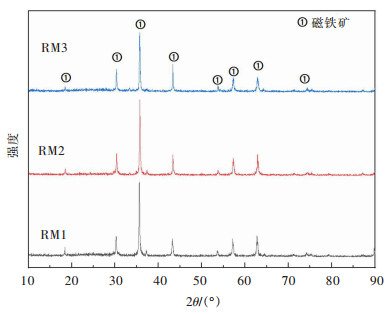

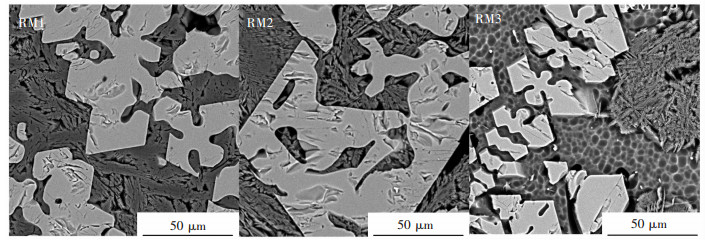

由图 5可以看到加入不同掺量赤泥熔融后冷却的改质渣样品物相均为磁铁矿,XRD图谱中没有出现赤铁矿的峰,这表明改质后赤铁矿转变为磁铁矿,使赤泥中铁的回收效率提高。赤泥的添加可以有效促进磁铁矿的产生,提高铜渣中含铁矿相的磁选率。在图 6的SEM图中可以看到随着赤泥添加量从5%提高到10%,磁铁矿相逐渐长大,这表明赤泥的加入有利于磁铁矿的晶体生长,在赤泥添加量10%时,磁铁矿的晶体尺寸接近100 μm,增加的晶体尺寸有利于后续的解离、磁选。随着赤泥添加量从10%提高到20%,磁铁矿相的尺寸减小但是数量增加,由片状转变为树枝状,这表明赤泥的加入有利于磁铁矿的形核,使得改质渣在破碎后磁铁矿与基体分离的难度增加,但当样品粉磨小于50 μm时候,能够很好的实现磁铁矿的解离和磁选。

|

| 图 5 不同掺量赤泥改质渣的XRD图谱 Fig. 5 XRD patterns of red mud modified slag with different dosage |

|

| 图 6 不同掺量赤泥改质渣的微观结构 Fig. 6 Microstructure of red mud modified slag with different dosage |

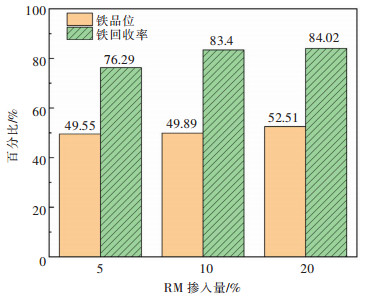

2.2 不同赤泥添加量样品的铁回收率及铁品位对比

添加不同含量赤泥对样品的影响如图 7所示,加入赤泥的改质渣磁选部分铁品位在49%~53%之间,铁回收率在76%~85%之间。随着赤泥(RM)的添加量从5%增加到10%,铁回收率出现了明显上升;赤泥加入量达到20%时,铁品位明显上升,改质渣铁回收率和铁品位达到最高值,两者分别为84.02%,52.51%。未改质铜渣本身含铁矿相互相掺杂,很难完成磁选,测试铜渣铁品位为45.1%,赤泥铁品位为23.1%。由此可见,赤泥加入量为20%时改质渣磁性部分铁品位相对于未改质铜渣了提高7.4%。

|

| 图 7 赤泥添加量对铁回收率及铁品位的影响 Fig. 7 Influence of red mud content on iron recovery and iron grade |

通过不同赤泥添加量对改质渣铁回收率的影响可以看到,当其加入量为20%时可以有效的提高其中的铁回收率铁与铁品位。由表 1原料成分可见,赤泥中的Al2O3和Fe2O3含量约为60%,Na2O含量约为10%。Na2O的存在降低了改质渣的黏度[28],促进了更多的铁回收。赤泥中铁离子以三价铁为主,主要以赤铁矿形式存在,而铜渣中铁离子以二价铁为主,包括橄榄石等物相。因此赤泥的加入,有利于熔体中不同价态铁离子在冷却过程析出磁铁矿。同时高温井式炉的氧化性气氛也有利于铜渣中铁橄榄石的氧化[29-30]。

结合不同掺量赤泥样品的XRD和SEM分析,赤泥中Na2O的存在有利于磁铁矿的形核与长大,同时铜渣中的橄榄石等二价铁离子能够与赤泥中赤铁矿等三价铁离子结合形成磁性组分,避免非磁性的赤铁矿等物相再次析出,有利于改质渣磁选提铁。

另一方面,从该技术现场实施的角度考虑,利用熔渣显热直接熔解冷态改质剂是最简单高效的办法。卢翔等对炼钢熔渣的研究表明,随着改质剂的掺入,熔渣显热呈现先增加后减小的趋势,熔渣熔解冷态改质剂的最大比重为19%,考虑炼铜熔渣的温度低于炼钢熔渣200 ℃左右,在炼铜熔渣中掺加10%质量分数的改质剂是一个合适的比例[31]。本次选取10%赤泥掺量的RM2开展后续尾渣制备陶瓷的实验。

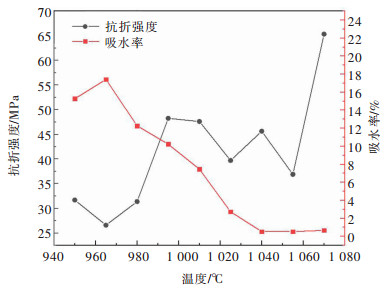

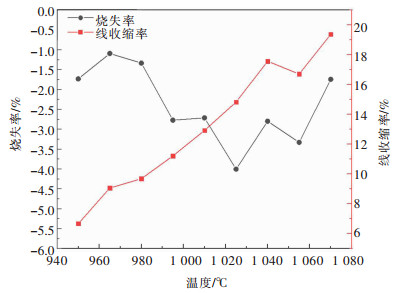

2.3 陶瓷材料样品性能分析图 8和图 9显示了改质渣磁选后尾渣RM2-N制备的9组陶瓷样品的物理性能,包括线性收缩率、烧失率、抗折强度和吸水率。如图 8所示,随着烧结温度的上升,样品吸水率下降,收缩率上升,表明样品逐步发生致密化。在1 040 ℃的烧结温度下,吸水率为0.53%,抗折强度为45.7 MPa,这表明样品在1 040 ℃完成致密化。在1 070 ℃的烧结温度下,吸水率为0.67%,抗折强度为65.4 MPa,表明样品致密度高,抗折强度增加。如图 9所示,整个温度区间内烧结后样品质量略有增加,烧失率为负。结合该样品XRD图谱分析,样品中有赤铁矿相产生,表明尾渣中未磁选的非磁性或弱磁性含铁矿相在烧结过程中被氧化,使得样品烧结后质量增加,1 070 ℃下样品质量增加减少,磁铁矿相对峰强升高,表明在高温下部分赤铁矿被还原为磁铁矿。样品在1 070 ℃的烧结温度下线收缩率达到最高的19.38%,这表明该温度下样品的致密化过程已完成。根据抗折强度可以将烧成样品分成3个阶段。温度为950~980 ℃之间时,抗折强度小于35 MPa,此阶段吸水率超过12%,收缩率低于10%,样品未完成致密化;温度为995~1 055 ℃,抗折强度在35~50 MPa之间,此阶段吸水率逐步降低至0.53%,收缩率升至16.7%,样品逐步完成致密化;温度为1 070 ℃时,抗折强度大于50 MPa,吸水率略微升高至0.67%,收缩率升至19.4%,样品致密化程度高,有部分液相产生,样品发生瓷化现象,表面略有光泽;烧结温度高于1 070 ℃时,样品软熔变形严重。

|

| 图 8 RM2-N制备陶瓷材料的抗折强度和吸水率 Fig. 8 Bending strength and water absorption of RM2-N prepared ceramic materials |

|

| 图 9 RM2-N制备陶瓷材料的烧失率和线收缩率 Fig. 9 Ignition loss and linear shrinkage of RM2-N prepared ceramic materials |

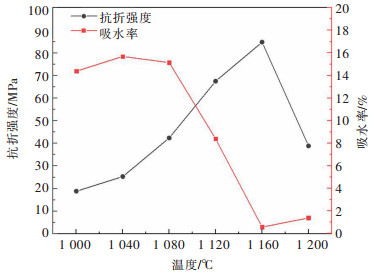

图 10所示为铜渣不添加改质剂直接制备陶瓷样品的物理性能图,如图所示,随着烧结温度的升高,铜渣样品的抗折强度逐渐增加,1 160 ℃时升高到84.8 MPa。吸水率在1 000~1 080 ℃无明显变化,随着温度的进一步升高,吸水率逐渐下降,1 160 ℃时降至0.57%。在1 200 ℃出现软熔过烧的现象,使得铜渣样品抗折强度下降而吸水率升高。实验数据表明,铜渣陶瓷的烧成温度在1 160 ℃左右,此时陶瓷样品强度最高,在烧结过程中完成了致密化。尾渣陶瓷实验数据表明,样品在1 040 ℃完成致密化,相较于铜渣陶瓷烧结温度降低约120 ℃,极大的节约了生产成本,有利于实现工业生产中的节能减排。

|

| 图 10 铜渣制备陶瓷材料的抗折强度和吸水率 Fig. 10 Bending strength and water absorption of copper slag prepared ceramic materials |

2.4 陶瓷材料样品矿相分析

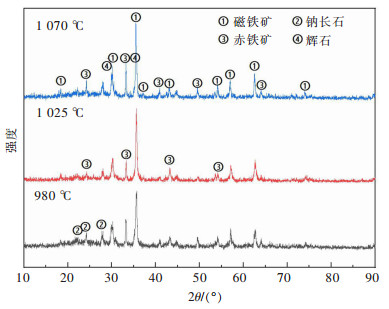

根据尾渣陶瓷样品的物理性能分析,选取980 ℃,1 025 ℃和1 070 ℃ 3个典型温度测试其物相变化,结果如图 11所示。烧结温度为980 ℃的样品主要由赤铁矿、磁铁矿和钠长石组成;烧结温度为1 025 ℃时,钠长石相的特征峰明显减弱,样品矿相主要由赤铁矿、磁铁矿组成;烧结温度为1 070 ℃的样品钠长石相消失,辉石相特征峰明显增强,样品矿相主要由赤铁矿、磁铁矿和辉石组成。由此可见,在高温烧结过程中,随着烧结温度的上升,钠长石开始消失,辉石开始出现,表明钠长石相逐渐向辉石相转化,而辉石由于具有良好的机械性能,其形成有助于增强陶瓷强度[32]。由于尾渣中Na2O的存在降低了陶瓷样品的烧结温度,使得尾渣陶瓷可以在1 040~1 070 ℃的温度区间烧结完成,这有利于降低生产成本,减少生产过程中的能源消耗。

|

| 图 11 RM2-N制备陶瓷材料的XRD物相分析 Fig. 11 XRD patterns of ceramic materials prepared at RM2-N |

3 结论

1)以赤泥作为改质剂能够实现对熔融铜渣的调质,促进改质铜渣在冷却过程中含铁组分向磁铁矿转变,有利于提高铜渣中铁组分的回收效率,尾渣可进一步制备成性能良好的陶瓷。

2)赤泥在铜渣中的添加量为20%时,有利于磁铁矿晶相的成核与长大,可以有效提高改质渣磁性部分铁品位至52.51%,相对未改质铜渣的铁品位提高7.4%。赤泥添加量为10%时,可以充分利用熔渣显热熔解冷态赤泥,有利于工业生产,此时铁品位为49.9%,铁品位相对提高4.8%。

3)对于赤泥添加量为10%的改质铜渣,利用其磁选后的非磁性尾渣制备陶瓷时,尾渣陶瓷较优烧结温度区间为1 040~1 070 ℃,相对于利用未改质的原铜渣制备陶瓷时的烧结温度降低约100 ℃;在1 070 ℃的烧结温度下烧制陶瓷样品的吸水率为0.67%,线收缩率为19.38%,抗折强度为65.4 MPa,满足GB/T 4100—2015陶瓷砖A类要求,样品主晶相为赤铁矿、磁铁矿和辉石相。

4)实验采用磁选尾渣制备陶瓷材料,协同利用了铜渣和赤泥2种有色工业固废,提铁部分作为铁精粉可用于钢铁冶炼,尾渣制备陶瓷材料可用于建筑行业,实现了全组分协同制备高附加值材料,解决了铜渣和赤泥难利用的问题,为含铁废渣的再利用提供了新思路。

| [1] |

GORAI B, JANA R K, PREMCHAND. Characteristics and utilisation of copper slag—a review[J].

Resources, Conservation & Recycling, 2003, 39(4): 299–313. |

| [2] |

赖祥生, 黄红军. 铜渣资源化利用技术现状[J].

金属矿山, 2017(11): 205–208.

DOI: 10.3969/j.issn.1001-1250.2017.11.040.

|

| [3] |

曹志成, 孙体昌, 吴道洪, 等. 转底炉直接还原铜渣回收铁、锌技术[J].

材料与冶金学报, 2017, 16(1): 38–41.

|

| [4] |

杨慧芬, 袁运波, 张露, 等. 铜渣中铁铜组分回收利用现状及建议[J].

金属矿山, 2012(5): 165–168.

DOI: 10.3969/j.issn.1001-1250.2012.05.044.

|

| [5] |

谢文东, 陈雯, 沈强华, 等. 选矿技术贫化铜渣的研究进展[J].

有色金属科学与工程, 2020, 11(4): 91–97.

|

| [6] |

姜平国, 吴朋飞, 胡晓军, 等. 铜渣综合利用研究现状及其新技术的提出[J].

中国矿业, 2016, 25(2): 76–79.

DOI: 10.3969/j.issn.1004-4051.2016.02.014.

|

| [7] |

廖亚龙, 叶朝, 王祎洋, 等. 铜冶炼渣资源化利用研究进展[J].

化工进展, 2017, 36(8): 3066–3073.

|

| [8] |

丁银贵, 薛逊, 倪文, 等. 铜渣直接还原-磨选二次尾矿利用方式研究[J].

矿产综合利用, 2019(3): 133–140.

DOI: 10.3969/j.issn.1000-6532.2019.03.030.

|

| [9] |

王鹏, 高利坤, 董方, 等. 铜冶炼渣浮选回收铜的研究现状[J].

矿产综合利用, 2017(1): 16–20.

DOI: 10.3969/j.issn.1000-6532.2017.01.004.

|

| [10] |

SARFO P, DAS A, WYSS G, et al. Recovery of metal values from copper slag and reuse of residual secondary slag[J].

Waste Management, 2017, 70(12): 272–281. |

| [11] |

LEMOUGNA P N, YLINIEMI J, ADESANYA E, et al. Reuse of copper slag in high-strength building ceramics containing spodumene tailings as fluxing agent[J].

Minerals Engineering, 2020, 155(8): 106448. |

| [12] |

GUO Z Q, ZHU D Q, PAN J, et al. Improving beneficiation of copper and iron from copper slag by modifying the molten copper slag[J].

Metals, 2016, 6(4): 86–93. DOI: 10.3390/met6040086. |

| [13] |

林巧, 杨志红, 谢红佳, 等. 利用铜渣制备微晶玻璃的研究[J].

硅酸盐通报, 2012, 31(5): 1204–1207.

|

| [14] |

YANG Z H, LIN Q, LU S C, et al. Effect of CaO/SiO2 ratio on the preparation and crystallization of glass-ceramics from copper slag[J].

Ceramics International, 2014, 40(5): 7297–7305. DOI: 10.1016/j.ceramint.2013.12.071. |

| [15] |

徐露, 库建刚, 林存键, 等. 从铜渣中回收铁的研究进展[J].

现代化工, 2016, 36(2): 26–29.

|

| [16] |

刘瑜, 吴彩斌, 雷存友, 等. 从冶炼渣选铜尾矿中综合回收铁新工艺研究[J].

有色金属科学与工程, 2014, 5(5): 141–144.

|

| [17] |

王珩. 从炼铜厂炉渣中回收铜铁的研究[J].

广东有色金属学报, 2003, 13(2): 83–88.

|

| [18] |

叶雪均, 秦华伟, 杨俊彦, 等. 从某混合铜渣中回收铜铁的试验研究[J].

矿业研究与开发, 2013, 33(3): 46–49.

|

| [19] |

刘慧利, 胡建杭, 王华, 等. 铜渣氢气还原过程中的物相转变[J].

过程工程学报, 2012, 12(2): 265–270.

|

| [20] |

王云, 朱荣, 郭亚光, 等. 铜渣还原磁选工艺实验研究[J].

有色金属科学与工程, 2014, 5(5): 61–67.

|

| [21] |

杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J].

中国有色金属学报, 2011, 21(5): 1165–1170.

|

| [22] |

李磊, 胡建杭, 王华. 铜渣熔融还原炼铁过程反应热力学分析[J].

材料导报, 2011, 25(14): 114–117.

|

| [23] |

张浩, 王广, 张诗瀚, 等. 铜渣直接还原动力学[J].

有色金属科学与工程, 2019, 10(1): 28–33.

|

| [24] |

刘纲, 朱荣, 王昌安, 等. 铜渣熔融氧化提铁的试验研究[J].

中国有色冶金, 2009(1): 71–74.

DOI: 10.3969/j.issn.1672-6103.2009.01.019.

|

| [25] |

杨涛, 胡建杭, 王华, 等. 铜电炉冶炼贫化渣焙烧富集Fe3O4[J].

过程工程学报, 2011, 11(4): 613–619.

|

| [26] |

刘金生, 姜平国, 肖义钰, 等. 从铜渣中回收铁的研究现状及其新方法的提出[J].

有色金属科学与工程, 2019, 10(2): 19–24.

|

| [27] |

MENG X Y, LI Y, WANG H Y, et al. Effects of Na2O additions to copper slag on iron recovery and the generation of ceramics from the non-magnetic residue[J].

Journal of Hazardous Materials, 2020, 399(11): 122845. |

| [28] |

韩秀丽, 张翼飞, 刘磊, 等. Na2O对保护渣粘度和渣膜矿相结构的影响[J].

铸造技术, 2016, 37(5): 957–960.

|

| [29] |

王亚昆. 利用铜渣、赤泥制备高铁组分陶瓷的研究[D]. 北京: 北京科技大学, 2018.

|

| [30] |

石晓燕, 廖曾丽, 张怀伟, 等. 铁橄榄石的氧化动力学研究[J].

中国有色冶金, 2013, 42(4): 74–78.

DOI: 10.3969/j.issn.1672-6103.2013.04.020.

|

| [31] |

卢翔, 李宇, 马帅, 等. 利用显热对熔渣进行直接改质的热平衡分析及试验验证[J].

工程科学学报, 2016, 38(10): 1386–1392.

|

| [32] |

赵立华, 李宇, 苍大强, 等. Al2O3对辉石质陶瓷烧结性能的影响[J].

人工晶体学报, 2015, 44(11): 3346–3349.

DOI: 10.3969/j.issn.1000-985X.2015.11.078.

|

2021, Vol. 12

2021, Vol. 12