| 机械活化在固相反应中的研究进展 |

2. 稀贵金属绿色回收与提取北京市重点实验室,北京100083;

3. 江西理工大学材料冶金与化学学部,江西 赣州 341000

2. Beijing Key Laboratory of Green Recycling and Extraction of Metals, Beijing 100083, China;

3. School of Metallurgical and Chemical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

传统的固相反应在冶炼、加工、生产制备过程中常伴随有高温、高压等,部分工艺甚至对环境、设备要求苛刻。即便如此,依然经常难以达到工艺目的,还带来了严重的能源消耗和环境污染等问题。20世纪60年代,自美国国际镍公司(INCO)研发出机械合金化[1]加工技术后,粉末加工技术被越来越多的学者关注并在不断地探索其效用,机械合金化也由此被引入到金属提取、凝胶材料、陶瓷、纳米复合材料等各个领域中[2-6]。固体物料经机械活化强化后,将部分的机械储能转化为活化能,进而使物料表现出更高的活性,加速反应进程,降低反应发生的条件[7]。机械活化能够改变物料的形貌、晶体结构、理化性能等,其显著特点就是提高物料活性,降低热稳定性,使固相反应在较低的温度下进行,降低对反应温度和溶液剂量等条件的依耐性。此外,机械活化较传统工艺流程短、设备操作简便、成本低、几乎无污染,能有效的缓解资源消耗和环境污染问题。本文综述了近些年国内外有关机械活化在固相反应中的研究工作,可为现有的诸多工艺提供新思路和新方案。

1 机械活化原理及储能变化 1.1 机械活化原理机械活化是指通过撞击、切削、摩擦、挤压等机械力作用,引起固体物料的断裂和破碎,产生晶格畸变或表面悬空化学键,改变颗粒的理化性能和晶体结构,将部分机械能转化为化学能存储起来,进而提高物料反应活性的过程[8]。固体物料在活化过程中受机械力的作用所发生的现象大体可分为2个阶段[9]:第一阶段固体物料由于受机械力的作用,引起了颗粒的断裂和破碎,颗粒细化、表观密度降低、比表面积增大,与此相应的,晶体中的晶格出现各种结构缺陷,结晶程度衰退,结构尺寸减小,晶格发生位移,无定形化程度增加,这阶段的自由能增加;第二阶段体系的化学能减小,比表面积减小,同时释放出表面能,产生机械力化学效应,该阶段的自由能减小。

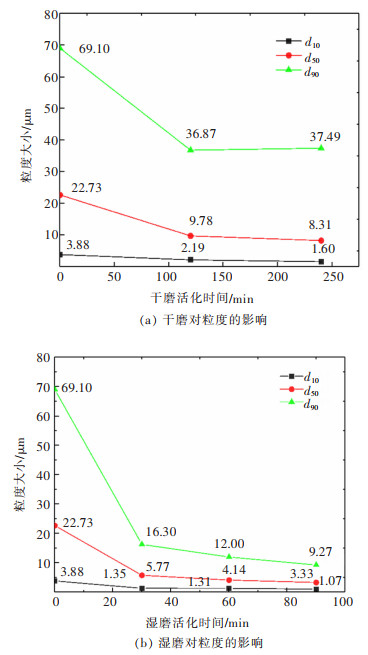

根据球磨方式,在机械研磨过程中将其分为干磨和湿磨,如表 1所列。干磨过程中当物料被研磨至很小时,在表面能、范德华力或静电力等的作用下会使颗粒发生团聚出现“球团”现象,而湿磨却不会。这是由于在湿磨过程中加入了无机或有机溶剂作为助磨剂,助磨剂的加入使物料内部的化学键断裂加速,矿物的晶格畸变加快,结构的无定形化程度提高。助磨剂一方面可在颗粒表面形成吸附层或包覆层阻止颗粒之间的相互靠近,另一方面在微裂纹处屏蔽或中和未饱和的电荷,抑制裂纹面的重合,使裂纹更易扩展[10]。因而湿磨时物料易被研磨的更细、更均匀,研磨效率大幅度提高[11-13]。

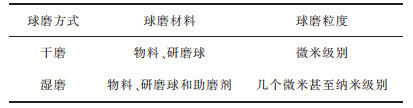

| 表 1 干磨和湿磨时球磨材料和球磨粒度 Table 1 Ball milling materials and ball milling size during dry and wet grinding |

|

| 点击放大 |

对于在机械活化过程中使用的研磨介质,一般为球介质[14]。如表 2所列,为满足不同的磨矿需求,根据材质的不同可将其分为金属介质、非金属介质和岩矿类介质3类[15]。金属介质是应用最广的一类研磨介质,在制作过程中通过添加或调节微量元素可获得较高质量,目前使用的金属研磨球多为经过特殊加工处理的铸铁、合金等。非金属介质是近些年新研究发展起来的,主要是为了满足磨矿过程中的一些特殊需求。岩矿类介质加工简单、使用成本低,但其抗冲击性能以及硬度、韧性都较差。

| 表 2 不同材质的磨矿介质及需求[15] Table 2 Grinding media and requirements of different materials |

|

| 点击放大 |

1.2 机械能储能变化

机械活化过程中,由于固体颗粒表面和晶体结构的改变,引起变化的机械能包括表面能、晶界能、位错能和无定形化能。随活化时间的延长,物料被不断细化,颗粒尺寸减小,比表面积增大,活化后的物料总储能以位错能为主、无定形化能次之,当晶粒被细化至极其微小时,多晶颗粒趋于变成单晶甚至晶界消失,此时表面能和晶界能增量对总储能的贡献值很小,几乎可以忽略。

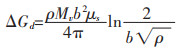

1)表面吉布斯自由能。机械活化过程中,固体颗粒表面积变化引起的过剩表面吉布斯自由能为[16-18]:

|

(1) |

其中:Mv为摩尔体积;γs为比表面能;D为颗粒直径。

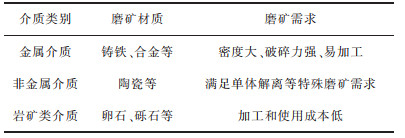

2)晶界吉布斯自由能。机械活化过程中,固体颗粒晶界变化引起的晶界自由能为[16-18]:

|

(2) |

其中:γGb为单位面积上的晶界能;d为颗粒粒度。

3)位错吉布斯自由能。机械活化过程中,固体颗粒晶格的位错和扭曲引起的位错自由能为[16-18]:

|

(3) |

其中:ρ为位错密度;b为柏氏矢量;μs为弹性剪切模量。

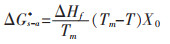

4)无定形化吉布斯自由能。由于晶格位错及其应力场的作用破坏了晶体结构长程有序的排列,导致产生热力学亚稳的无定形态。活化过程产生的无定形化自由能为[17-18]:

|

(4) |

其中:T为熔化温度;Tm为实际熔点;ΔHf为Tm熔点下的熔化焓;X0为无定形化分数。

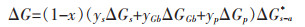

5)机械活化后的总储能。机械活化后新形成的总的吉布斯自由能储能为[18-20]:

|

(5) |

其中:ys,yGb,yp分别为表面能、晶界能和位错能在晶态吉布斯自由能中所占比例且ys+yGb+yp=1。

张腾等分析计算了MgO机械活化后的储能变化,发现氧化镁的表面能增量和晶界能增量均随颗粒粒度的减小而减小,并在最终趋向于零,而位错能的增量却在不断增加。随着颗粒的细化,在氧化镁的机械能储能中位错能变化占据主要构成,表面能和晶界能改变所带来的影响可不计[21]。布林朝克等对铁氧化物球磨后的机械储能进行分析时,发现在4种能量变化中,以位错能和无定形化能的变化为主,且随着固体物料颗粒尺寸的减小,表面能和晶界能的变化越来越小,直至可忽略[17]。吴胜利和蒋武锋等在机械球磨物料后储能的分析和计算过程中,也都得出了类似上述的结论[16, 18]。

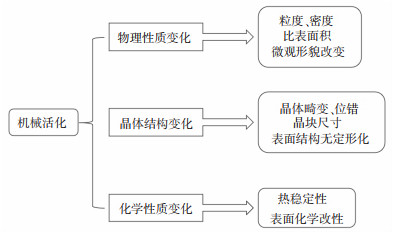

2 机械活化对物料特性的影响固体颗粒经机械活化不仅会发生断裂和破碎,而且会产生一系列的性能改变。为更深一步的探究机械活化对固体物料的影响或应用,研究者一般会以物料的理化性能或结构特征变化作为出发点,如图 1所示。

|

| 图 1 机械活化对物料特性的影响 Fig. 1 Mechanical activation effects on material properties |

2.1 物理性质变化

物料经机械活化后,最显著的物理特征变化为颗粒粒径、表观密度和比表面积所发生的改变[22]。在活化之初,物料颗粒细化、比表面积增加,但当细化到一定程度时,由于表面能、范德华力或静电作用等的影响,继续研磨将会出现“球团”现象[23]。

苏清发等在研究脱硫灰作为水泥掺合料的可行性时,分别从干法和湿法球磨2个角度评估了球磨方式对脱硫灰粒度的影响,见图 2所示。研究发现,干法球磨120 min后,脱硫灰d10,d50和d90的粒径变化明显,但当继续球磨至240 min时,脱硫灰的颗粒粒径并没有很大变化,且在磨细过程中易出现球团。当采取湿法球磨时,脱硫灰d90仅60 min就可由原先的69.10 μm下降到12.00 μm,继续球磨至90 min时,脱硫灰d10,d50和d90分别为1.07,3.33 μm和9.27 μm。湿法球磨得到的脱硫灰相较于干法粒径更细、更均匀,且效率更高[12]。

黄青云等在研究机械活化对钒渣物理性质的影响时,对处于不同球磨时间的钒渣做了BET比表面积测试。测试结果表明仅活化20 min的钒渣BET比表面积就可由原先未活化时的0.19 m2/g增加到2.5 m2/g,变为原先的13倍。在活化20 min之后,随活化时间的延长BET比表面积继续增加,但增幅逐渐减小[24]。张永娟等在粉磨矿渣进行比表面积测试时,也得出了类似上述的结论。在球磨后的前35 min,矿粉的比表面积增量随球磨时间的增加而增加;在50 min或者65 min,拥有最大增量值;随后增量开始不断减少,至80 min时,虽然比表面积仍在增加,但增量却已不再增加[13]。

Bolokang等将钛镍粉按1∶1混合,并以250 r/min的转速进行球磨,而后通过SEM观察钛镍粉的球磨形貌。观察发现,最初的Ti颗粒呈平均粒径为38 μm的球形,镍粉为平均粒径2 μm不规则形状的超细颗粒,球磨2 h后仍可区分钛、镍颗粒,在球磨4 h时可明显观察到镍粉发生团聚形成大颗粒,原先球形颗粒的钛粉部分被压扁发生了变形,变成了“饼”状,继续球磨至8 h时镍粉包覆在钛饼上[25]。球磨促进了粉末颗粒的变形、细化和焊接,使物料形貌发生了变化。Bolokang等曾在早期就有发现Ti的晶体结构因加工过程中施加的应力而发生变化,低速球磨类球形钛粉即可将其形貌变为扁平的饼状颗粒[26]。

2.2 晶体结构变化机械活化过程中,物料的晶面间距发生变化、键耦合解离,晶体结晶程度衰退,晶格变形并发生位移,晶块尺寸减小。同时在机械力的作用下,表面结构趋于无定形化,无定形化分数不断增加。

王晨等对磷矿进行机械活化,并结合XRD和红外光谱对活化后的产物进行机理研究。XRD研究发现,晶体结构的衍射峰强度降低、峰宽变宽,部分特征峰甚至消失,形成了拥有更低结晶度的新相。并通过红外光谱图发现磷矿粉中OH-,CO32-和PO43-的伸缩和振动,证实了机械活化过程中发生的官能团变化,致使晶体在多面体形成过程中化学键的坚固性发生了改变,从而使得各种结构缺陷的出现[27]。

钟翔等在对类球形银粉进行球磨获得片状银粉,通过XRD对片状银粉进行微观结构分析。分析发现,在球磨的6 h里,出现的4个特征峰附近分别对应着4个不同的晶面,晶面存在各向异性,并在其中一个晶面出现择优取向。且随着球磨时间的增加衍射峰强度降低、发生高角度位移[28]。

2.3 化学性质变化随机械能的不断增加,固体物料颗粒活性提高,热稳定性能下降,反应的发生条件降低,因此可对物料活化预处理后在较低的温度下进行金属提取或烧结等。除此,球磨过程中亦可添加聚合物或表面活性剂等对颗粒表面进行化学改性,如在颗粒表面形成的表面吸附层[29]、腐蚀层[30]等。

常压下MgO-CaO体系皮江法炼镁的反应温度在1 740 K左右,即便在真空条件下反应温度也仍需1 400 K。张腾等在硅热还原法炼镁的基础上引入了机械活化的理念,球磨一定比例配好的MgO,CaO,Si物料。发现在机械球磨过程中,表面能和晶界能随晶粒粒度的增量远小于位错能的增量,当MgO颗粒的位错密度由1015上升到1018后,机械储能将有148.22 kJ/mol的增量,而机械能的增加可降低物料的热稳定性,降低反应发生的温度[21]。通过计算分析,机械活化可将常压下MgO-CaO体系硅热还原的反应温度降低到900~1350 K,并用该方法在常压和1 223 K的条件下成功制得金属镁[31]。

Yazovskikh等在硅氧烷嵌段聚合物和十二烷基硫酸钠溶液的混合液中采用湿法球磨对铁粉进行表面改性,选取吸附在球磨粉末上有机层的FT-IR光谱,光谱显示了铁颗粒在湿法球磨下发生的表面改性,发现了最初在研磨介质中不存在的聚合物带(1 265,1 100,1 020,800 cm-1)和亚甲基带(2 925,2 855 cm-1)[29]。

Bolokang等用示差扫描量热法(DSC)对钛镍粉末进行热分析研究,镍从铁磁体到顺磁体的二阶相变吸热峰为356 ℃,将代表镍二阶相变的吸热峰称为居里点。在对样品研磨2 h后,居里点转移到297 ℃,继续研磨至4 h时,发现居里点向着更低的温度(286 ℃)移动。研磨后的钛镍粉对热处理具有很高的反应性,相较于未研磨的混合物其可在更低的温度下进行烧结[25]。

对于机械活化前后固体物料性质发生变化的研究工作还有很多,上述所提到的改变并非在所有的机械活化工作中都能显著存在,这与球磨方式、球磨介质、研磨设备、活化时间、球料比以及固体物料的矿物种类、颗粒大小、理化性质等都密切相关[23]。

3 机械活化在固相反应中的应用作为一项清洁、环保、有潜力的强化和制备手段,机械活化具有很好的应用前景。近年来,随着机械活化技术的不断发展,其在固相反应中的应用研究备受国内外学者的关注,也取得了许多有价值的研究成果。

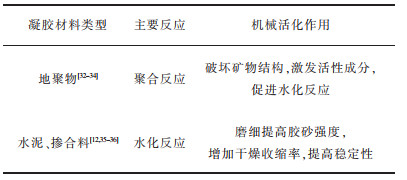

3.1 凝胶材料对气体污染和工业固体废弃物进行治理是污染防治的一个重要环节,通过机械活化可将各类尾矿尾渣、类脱硫灰等进行二次利用,如表 3所列,将其应用于地聚物、水泥等凝胶材料的制备,变废为宝。

| 表 3 凝胶材料中的主要反应及机械活化作用 Table 3 Main reactions and mechanical activation in gel materials |

|

| 点击放大 |

魏博等提出对石煤提钒尾渣进行活化预处理,将处理后的物料与偏高岭土混合并掺加复合激发剂制得凝胶材料地聚物。机械活化一方面可使尾渣细化,增大反应接触面积,促进与碱溶液的反应,从而促进Si,Al活性成分的溶出;另一方面可破坏矿物中部分晶体的结构,使结晶度下降,致使尾渣中的Si,Al含量的提高。经过活化预处理后的石煤提钒尾渣制备的凝胶地聚物,较原尾渣制备的产物,聚合反应更快,结构更为致密,抗压强度也更高[32]。蒋灶等将钢渣—粉煤灰按一定比例机械活化后成功制备出基地聚合物。研究表明,钢渣—粉煤灰的混合粉末经机械活化处理后,物料中的部分矿物晶体结构会被破坏,可有效激发矿物中的Si,Al等活性成分。且钢渣中含有的钙基物质亦可作为碱激发剂激发粉煤灰的活性,进一步促进水化反应,促进C-S-H凝胶的生成[33-34]。Lyu等以金矿尾矿为原料,用行星磨以400 r/min的转速进行了80 min的机械活化,用机械活化后的金矿尾矿代替30%硅酸盐水泥。通过强度指标试验、水化热、水化过程模拟,发现机械活化后的金矿尾矿具有与氢氧化钙反应生成水化产物的能力,活化后尾矿的活性指数为82.88%,可作为水泥中的辅助胶凝材料[35]。Stroganov等将涡流层装置处理后的波特兰矿渣水泥加入机械活化后的黏结剂,同时加入高效减水剂、碳纳米管,最终制备出了硅酸盐水泥复合材料,并发现了用超塑化剂和有多层羧基功能的纳米管活化制备的硅酸盐水泥具有极强的稳定性[36]。苏清发等在探究机械活化脱硫灰作为水泥掺合料时,通过研究磨细对胶砂强度、胶砂体积膨胀、干燥收缩等因素的影响,得出机械活化可提高脱硫灰的活性,并实现将活化脱硫灰制成的水泥混凝土用以代替20%波特兰水泥,且其在各个龄期的抗压强度均有得到提高[12]。

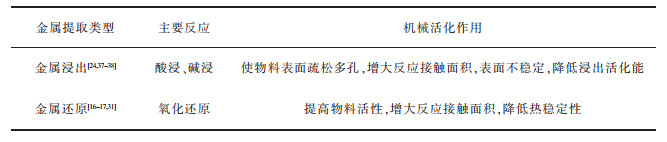

3.2 金属提取常规的金属提取,大都伴随有高温、高压、高试剂消耗等。如表 4所列,物料经机械活化后再进行浸出或金属还原,可大大降低反应发生的条件,降低对反应温度和试剂添加量的要求,工艺流程更为清洁环保、低能耗。

| 表 4 金属提取中的主要反应及机械活化作用 Table 4 Main reactions and mechanical activation in metal extraction |

|

| 点击放大 |

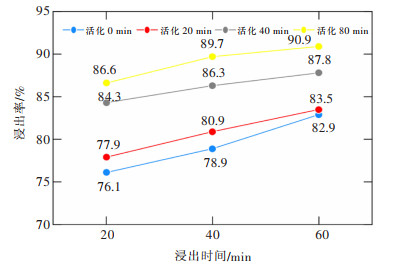

黄青云等在对机械活化后的钒渣进行浸出时,得出了球磨活化时间和浸出时间对浸出率的影响。由图 3可知,随活化时间、浸出时间的增加,钒渣浸出率不断提高。机械活化使得颗粒尺寸减小,有效反应接触面积增大,促进了可溶性钒的浸出,与此同时活化使得钒渣处于不稳定状态,化学反应更易发生,因此活化后的浸出条件所要求的活化能更低[24]。Zhang等在研究活化预处理的锌中性浸出渣进行还原浸出镉时,发现与未活化的矿渣相比,活化后的样品尺寸细小、均匀且表面粗糙。并通过收缩核模型建立了化学反应控制过程的动力学方程,得出机械活化后的样品活化能更低,浸出过程的化学反应更快,镉的浸出效率更高[37]。对于氧化锌矿综合利用现有工艺的不足,赵中伟等提出了机械活化碱法浸出的新工艺,选取氢氧化钠作为浸出剂,最终得到95.1%的锌浸出率和45.5%的硅浸出率[38]。布林朝克等从热力学的角度探究了机械活化后的铁氧化物的碳热还原反应,发现随着铁氧化物机械储能的增加,碳热还原反应发生的温度条件更低[16]。蒋武锋等发现机械活化后的碳不仅能降低还原铁氧化物和氧化锌的还原起始温度,而且还能提高其本身的还原能力。活化后的碳粉对赤铁矿的反应起始温度比未活化时的要低105 ℃,对氧化锌的开始还原温度也比原先低了185 ℃,均在更低的温度条件下就能进行反应[17]。张腾等通过高能球磨法对CaO-MgO体系的物料机械活化预处理后再进行硅热还原反应,也在更低的条件下成功制得金属镁[31]。机械活化处理的物料,既可增强物料的活性,增大反应的接触面积,又可降低反应的起始条件,提高冶炼效率。

|

| 图 3 球磨活化、浸出时间对浸出率的影响[24] Fig. 3 Effects of ball mill activation time and leaching time on the leaching rate |

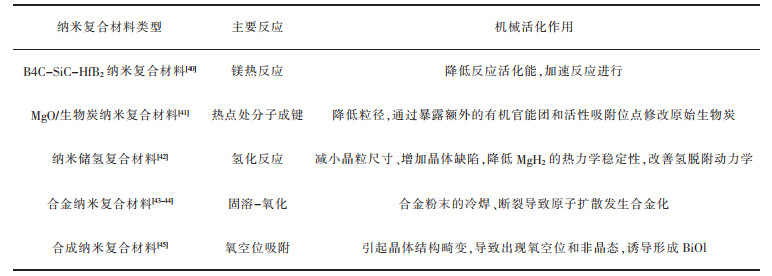

3.3 纳米复合材料

复合材料是由多种不同理化性能的多相材料组成,其中的每一相均具有不同于其他相的特性,而纳米复合材料是指在纳米尺度范围内含有至少一个相的材料[39]。当前纳米复合材料以其优越的性能已被应用于各个领域,许多发达国家甚至把纳米复合材料放到了国家发展战略的地位,如表 5所列,通过机械活化可有效的改进和开辟新的纳米复合材料工艺和合成路线。

| 表 5 纳米复合材料中的主要反应及机械活化作用 Table 5 Main reactions and mechanical activation in nanocomposites |

|

| 点击放大 |

Kasraee等以B2O3、HfO2、Mg、Si、C为起始原料,采用机械活化自蔓延高温合成的方法以1∶1∶1和5∶4∶1的摩尔比进行B4C-SiC-HfB2的复合,并对最终产物的合成行为和微观结构进行研究。研究发现,当选择的起始粉末按1∶1∶1摩尔比合成B4C-SiC-HfB2复合物时,合成产品中剩余的HfO2含量过高,这说明反应未能完成;而当起始粉末按照5∶4∶1摩尔比的形式混合时,经过6 h的活化后可在900 ℃通过管式炉成功合成B4C-SiC-HfB2纳米复合材料[40]。Zheng等以山核桃木屑为原料,经研磨、筛分和烘干制备了原始生物炭,再将生物炭和MgO颗粒放入球磨机。球磨过程中,材料表面发生摩擦、剪切,将大量的机械能转化为热量,在局部和整体尺度上形成热点,热点处的高温促使局部变化和分子之间形成键,从而合成了可用于污染物吸附的MgO/生物炭纳米复合材料[41]。Zhou等以无烟煤为原料,微晶炭为分散剂、研磨介质和润滑剂,在H2氛围下球磨镁粉3 h制备纳米储氢复合材料[42]。商雪坤等首先放入Cu、Nb、Ag到球磨机中球磨8 h,将部分Nb固溶到铜基体中,待球磨完成后再放入CuO粉末进行球磨,通过两步球磨制备得到高强度、高导电、高热稳定性的铜合金[43]。Roy等在研究Zr和Nb的二元或三元添加对纳米晶铜基体的协同强化作用时,发现产生的塑性变形和晶粒细化使材料具有更高的机械性能和更优良的热稳定性能[44]。Wang等提出了球磨Bi2O3制造富氧空位以增强碘离子的掺入,通过机械活化使氧化铋晶体结构变形,导致氧空位和非晶态的出现。在碘吸附过程中,碘离子首先靠近Bi2O3层状表面的活性中心,然后与Bi2O3发生化学反应生成新物质。随球磨时间的延长,碘吸附量增大,形成的BiOI也越多,因此可作为碘的吸收剂。该机制与其他已知的阴离子去除机制有明显不同,是通过应用表面缺陷作为选择性位点来捕获目标物种的[45]。

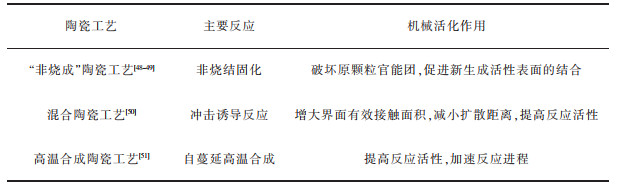

3.4 陶瓷工艺陶瓷材料强度高、硬度高、抗氧化、耐腐蚀,热稳定性能良好。工业上常选用氧化铝(Al2O3)和氧化锆(ZrO2)作为陶瓷材料[46-47]。如表 6所列,将机械活化应用到陶瓷工艺中,并拓展了适用的陶瓷材料。

| 表 6 陶瓷工艺中的主要反应及机械活化作用 Table 6 Main reaction and mechanical activation in ceramic process |

|

| 点击放大 |

近些年,Nakashima等提出的“非烧成”陶瓷因其工艺过程无需烧结即可制备出功能材料而备受关注,通过机械球磨活化二氧化硅颗粒表面,颗粒表面由于与研磨球之间发生摩擦破坏了官能团的结合,使得表面上的原子比内部原子更加活跃。此时又由于机械化学活化作用,这些新形成的活性表面可以很容易地相互结合,活化后的表面可以在2个粒子之间形成一个液桥,导致颗粒之间产生吸引力(黏附力)。最后,随着固化时间的增加,进入孔隙的物质会使主体进一步收缩,孔隙率降低。该工艺适用于氧化物和非氧化物等多种材料,在室温下即可进行,整个过程清洁、环保、无烧结[48-49]。Beason等基于高能球磨制备反应活性粉末的方法,采用将自维持高温(2 000~3 000 K)反应与冲击波相结合的冲击诱导反应,通过改变高能球磨参数控制初始混合物的微观结构,直接合成立方氮化硼,进而控制合成陶瓷粉末的形貌[50]。朱春城等将B4C,Ti和碳黑粉末按一定比例球磨后,采用自蔓延高温合成与同时致密化工艺成功制备出TiC-TiB2复合陶瓷材料,且得到的复合陶瓷产物纯净、无中间相出现,材料力学性能优良[51]。

4 结语与展望随着研究的深入,有关机械活化在固相反应中的探索开始被引入到各个领域的工艺流程中,多数也都取得有较好的成果,其研究前景深远。尤其是近些年来机械活化在资源的综合利用、材料的强化和制备等方面的研究和应用,一直被不断的推广出新,开辟出各种新方法和新工艺,已然成了一个研究热点。只是目前对于机械活化的研究尚处于初级阶段,针对近年来有关机械活化在固相反应中的研究工作,重点分析了其原理及储能变化、对物料特性的影响,并简要的介绍了其应用,得出了以下结论:

1)在机械活化过程中,引起的机械储能变化以位错能为主、无定形化能次之。表面能和晶界能的增量对总的机械能贡献值很小,尤其当晶粒被细化至极其微小时,这两项甚至可以忽略。

2)机械活化可对物料的理化性能、晶体结构等进行改变,使物料粒径变细、表观密度降低、比表面积增大,在晶体中产生各种畸变、位错等结构缺陷,表面结构趋于无定形化,热稳定性能下降。机械活化提高了物料活性,加速反应进程,使反应在较低的条件下即可发生,降低了对反应温度和溶液剂量等条件的依耐性,是一项清洁、高效、低能耗的强化和制备工艺。

3)充分研究机械活化在固相反应中的机理,结合不同的工艺特点,探寻在活化过程中如何以更低的资源消耗获得更好的研究和应用效果。同时,有关其球磨介质、研磨设备、储能及释放特性、工业化等问题也仍需更深一步的研究探讨。从制备和机理两方面进行研究,将有关机械活化的研究拓展到更为广阔的应用领域。

| [1] |

BENJAMIN J S. Mechanical alloying-A perspective[J].

Metal Powder Report, 1990, 45(2): 122–127. DOI: 10.1016/S0026-0657(10)80124-9. |

| [2] |

伍凌, 陈嘉彬, 钟胜奎, 等. 机械活化-盐酸常压浸出钛铁矿的影响[J].

中国有色金属学报, 2015, 25(1): 211–219.

|

| [3] |

CONG S, LI Y, RAN G, et al. Microstructure and its effect on mechanical and thermal properties of Al-based Gd2O3 MMCs used as shielding materials in spent fuel storage[J].

Ceramics International, 2020, 46(9): 12986–12995. DOI: 10.1016/j.ceramint.2020.02.068. |

| [4] |

ROY D, CHAKRABORTY S, GUPTA A K, et al. Synergistic effect of Nb and Zr addition in thermal stabilization of nano-crystalline Cu synthesized by ball milling[J].

Materials Letters, 2020, 271: 127780–127784. DOI: 10.1016/j.matlet.2020.127780. |

| [5] |

马保中, 王成彦, 陈永强, 等. 镁质氧化镍矿非熔融金属化还原-磁选镍铁工业试验研究[J].

有色金属科学与工程, 2018, 9(1): 34–38.

|

| [6] |

MUCSI G. A review on mechanical activation and mechanical alloying in stirred media mill[J].

Chemical Engineering Research and Design, 2019, 148: 460–474. DOI: 10.1016/j.cherd.2019.06.029. |

| [7] |

赵中伟, 孙培梅, 李运姣, 等. 机械活化强化冶金反应的几个问题[J].

中南工业大学学报, 1995(6): 757–760.

|

| [8] |

ZOLTAN J A. Aspects of mechanochemical activation in terms of comminution theory[J].

Colloids and Surfaces A: Physicochemical and Engineering Aspects, 1998, 141(3): 449–462. DOI: 10.1016/S0927-7757(98)00245-3. |

| [9] |

刘维平. 机械活化对矿浆电解制备细铜粉的影响[J].

粉末冶金工业, 2012, 22(4): 18–22.

|

| [10] |

林辉, 郑大鹏, 李端乐, 等. 助磨剂与矿物相作用机理的探讨[C]//中国硅酸盐学会中国水泥协会. 2014年中国水泥协会水泥助磨剂年会论文集, 2014: 52-55.

|

| [11] |

谢冬冬, 侯英, 盖壮, 等. 助磨剂对氧化铁矿石磨矿动力学行为的影响[J].

中南大学学报(自然科学版), 2020, 51(2): 279–286.

|

| [12] |

苏清发, 陈永瑞, Jewell B, 等. 超细干法脱硫灰在水泥混凝土中的应用研究[J].

新型建筑材料, 2019, 46(12): 1–4, 54.

|

| [13] |

张永娟, 郇坤, 冯蕾. 机械活化和粉磨助剂对矿渣微粉作用的研究[J].

粉煤灰综合利用, 2013(1): 29–33.

|

| [14] |

刘培, 刘博古, 张倩倩, 等. 机械球磨法在纳米储氢材料制备中的应用[J].

化工新型材料, 2019, 47(3): 15–19.

|

| [15] |

肖庆飞, 康怀斌, 肖珲, 等. 碎磨技术的研究进展及其应用[J].

铜业工程, 2016(1): 15–27.

|

| [16] |

吴胜利, 常凤, 张建良, 等. 机械活化烧结粉尘和高炉粉尘的物理化学性质[J].

钢铁, 2017, 52(4): 84–93.

|

| [17] |

布林朝克, 郭婷, 赵瑞超, 等. 机械活化铁氧化物的碳热还原热力学[J].

金属矿山, 2012(12): 41–45.

|

| [18] |

蒋武锋, 赵朔, 郝素菊, 等. 碳机械活化对ZnO和FexOy直接还原的影响[J].

过程工程学报, 2017, 17(2): 362–366.

|

| [19] |

TROMANS D, MEECH J A. Enhanced dissolution of minerals: stored energy, amorphism and mechanical activation[J].

Minerals Engineering, 2001, 14(11): 1359–1377. DOI: 10.1016/S0892-6875(01)00151-0. |

| [20] |

TROMANS D, MEECH J A. Fracture toughness and surface energies of covalent minerals: theoretical estimates[J].

Minerals Engineering, 2003, 17(1): 1–15. |

| [21] |

张腾, 杜双明, 牛立斌, 等. 机械活化对镁金属真空碳热还原反应的强化作用初步研究[J].

轻金属, 2015(2): 37–40.

|

| [22] |

刘艳华, 陈国宝, 杨洪英, 等. 机械活化强化载金硫化矿浸出的研究进展[J].

有色金属(冶炼部分), 2018(3): 49–54.

|

| [23] |

姚金环, 黎铉海, 潘柳萍, 等. 机械活化强化矿物浸出过程的研究进展[J].

现代化工, 2011, 31(7): 12–15.

|

| [24] |

黄青云, 向俊一, 裴贵尚, 等. 机械活化强化钒渣钙化提钒工艺[J].

中国有色金属学报, 2020, 30(4): 858–865.

|

| [25] |

BOLOKANG A S, MATHABATHE M N, MATHEBULA C, et al. Thermal analysis and morphology of the ball-milled Ti-Ni powder[J/OL]. Materials Today: Proceedings, (2020-03-09),http://dx.doi.org/10.1016/j.matpr.2020.02.351.

|

| [26] |

BOLOKANG A S, PHASHA M J. Formation of titanium nitride produced from nanocrystalline titanium powder under nitrogen atmosphere[J].

International Journal of Refractory Metals and Hard Materials, 2010, 28(5): 610–615. DOI: 10.1016/j.ijrmhm.2010.05.008. |

| [27] |

王晨, 高宏, 应媛芳, 等. 机械化学法活化磷矿的机理研究[J].

硅酸盐通报, 2018, 37(12): 4007–4011.

|

| [28] |

钟翔, 哈敏, 董宁利, 等. 银粉球磨过程中的晶粒变化研究[J].

贵金属, 2019, 40(增刊1): 78–82.

|

| [29] |

YAZOVSKIKH K A, SYUGAEV A V, SHAKOV A A, et al. Surface modification of iron powder with siloxane block copolymer and sodium dodecyl sulfate under wet ball milling[J].

Materials Today: Proceedings, 2020, 25(3): 509–520. |

| [30] |

闵小波, 王密, 梁彦杰, 等. 含镉废渣机械力化学稳定研究[J].

有色金属科学与工程, 2015, 6(2): 7–13.

|

| [31] |

张腾, 王苗, 牛立斌, 等. 机械活化作用下MgO-CaO硅热还原反应的反应热力学分析及实验研究[J].

轻金属, 2019(9): 45–48.

|

| [32] |

魏博, 张一敏, 包申旭. 机械活化提高石煤提钒尾渣活性[J].

金属矿山, 2017(2): 188–192.

|

| [33] |

蒋灶, 徐中慧, 徐亚红, 等. 钢渣-粉煤灰机械活化制备地聚合物水泥的耐盐腐蚀性能研究[J].

混凝土与水泥制品, 2017(9): 88–91.

|

| [34] |

崔孝炜, 冷欣燕, 南宁, 等. 机械力活化对钢渣粒度分布和胶凝性能的影响[J].

硅酸盐通报, 2018, 37(12): 3821–3.

|

| [35] |

LYU X, YAO G, WANG Z, et al. Hydration kinetics and properties of cement blended with mechanically activated gold mine tailings[J].

Thermochimica Acta, 2020, 683: 178457–178464. DOI: 10.1016/j.tca.2019.178457. |

| [36] |

STROGANVO V, SAGADEEV E, IBRAGIMOV R, et al. Mechanical activation effect on the biostability of modified cement compositions[J].

Construction and Building Materials, 2020, 246: 118506–118517. DOI: 10.1016/j.conbuildmat.2020.118506. |

| [37] |

ZHANG C, MIN X, CHAI L, et al. Mechanical activation-assisted reductive leaching of cadmium from zinc neutral leaching residue using sulfur dioxide[J].

JOM, 2015, 67(12): 3010–3021. DOI: 10.1007/s11837-015-1623-1. |

| [38] |

赵中伟, 龙双, 陈爱良, 等. 难选高硅型氧化锌矿机械活化碱法浸出研究[J].

中南大学学报(自然科学版), 2010, 41(4): 1246–1250.

|

| [39] |

TAHA M A, YOUNESS R A, ZAWRAH M F. Review on nanocomposites fabricated by mechanical alloying[J].

International Journal of Minerals Metallurgy and Materials, 2019, 26(9): 1047–1058. DOI: 10.1007/s12613-019-1827-4. |

| [40] |

KASRAEE K, TAYEBIFARD S A, ROGHANI H, et al. Preparation of B4C-SiC-HfB2 nanocomposite by mechanically activated combustion synthesis[J].

Ceramics International, 2020, 46(8): 12288–12295. DOI: 10.1016/j.ceramint.2020.01.279. |

| [41] |

ZHENG Y L, WAN Y S, CHEN J J, et al. MgO modified biochar produced through ball milling: A dual-functional adsorbent for removal of different contaminants[J].

Chemosphere, 2020, 243: 125344–125369. DOI: 10.1016/j.chemosphere.2019.125344. |

| [42] |

ZHOU S X, ZHANG Q Q, RAN W X, et al. Evolution of magnesium during reactive milling under hydrogen atmosphere with crystallitic carbon as milling aid[J].

Journal of Alloys and Compounds, 2013, 581: 472–478. DOI: 10.1016/j.jallcom.2013.07.091. |

| [43] |

商雪坤, 肖会芳, 王西涛. 化学机械合金化方法制备Cu-Nb系氧化物强化合金[J].

稀有金属, 2020, 44(2): 122–126.

|

| [44] |

ROY D, CHAKRABORTY S, GUPTA A K, et al. Synergistic effect of Nb and Zr addition in thermal stabilization of nano-crystalline Cu synthesized by ball milling[J].

Materials Letters, 2020, 271: 127780–127784. DOI: 10.1016/j.matlet.2020.127780. |

| [45] |

WANG C, HU H M, YAN S S, et al. Activating Bi2O3 by ball milling to induce efficiently oxygen vacancy for incorporating iodide anions to form BiOI[J].

Chemical Physics, 2020, 533: 110739–1107. |

| [46] |

WAHSH M M S, KHATTAB R M, ZAWRAH M F. Sintering and technological properties of alumina/zirconia/nano-TiO2 ceramic composites[J].

Materials Research Bulletin, 2013, 48(4): 1411–1414. |

| [47] |

ZAWRAH M F, TAHA M A, MOSTAFA H A. In-situ formation of Al2O3/Al core-shell from waste material: Production of porous composite improved by graphene[J].

Ceramics International, 2018, 44(9): 10693–10699. |

| [48] |

NAKASHIMA Y, RAZAVI-KHOSROSHAHI H, ISHIDA H, et al. Non-firing ceramics: Activation of silica powder surface by a planetary ball milling[J].

Advanced Powder Technology, 2019, 30(2): 461–465. |

| [49] |

NAKASHIMA Y, RAZAVI-KHOSROSHAHI H, TAKAI C, et al. Non-firing ceramics: Effect of adsorbed water on surface activation of silica powder via ball milling treatment[J].

Advanced Powder Technology, 2019, 30(6): 1160–1164. |

| [50] |

BEASON M T, PAULS J M, GUNDUZ I E, et al. Shock-induced reaction synthesis of cubic boron nitride[J].

Applied Physics Letters, 2018, 112(17): 171903.1–171903.5. |

| [51] |

朱春城, 张幸红, 徐强, 等. 自蔓延高温合成法制备TiB2/TiC复合陶瓷[J].

材料工程, 2002(2): 13–15.

|

2021, Vol. 12

2021, Vol. 12